E-Test

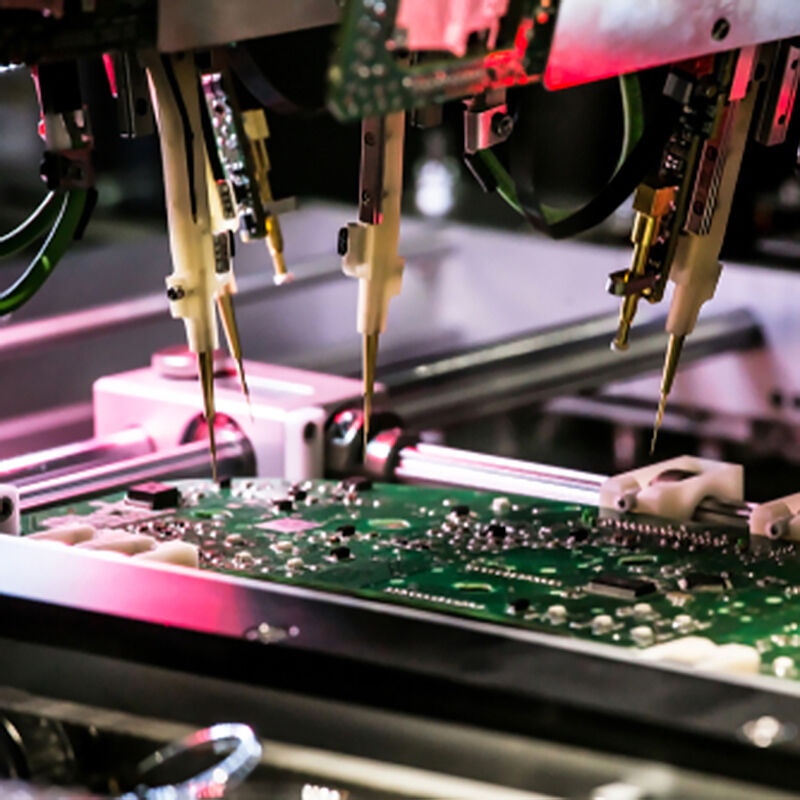

Прецизно електрическо тестване (E-Test) за сглобки PCB/PCBA – проверява непрекъснатостта на веригата, съпротивлението на изолацията и функционалната цялостност, за да се засекат къси съединения, прекъсвания и повреди по компоненти на ранен етап.

✅ Проверка за непрекъснатост и съпротивление на изолацията

✅ Засичане на къси съединения, прекъсвания и дефекти в компонентите

✅ Съответствие с IPC, бързо изпълнение

✅ Масово приложение за прототипиране и серийно производство

Описание

Какво е електрически тест на PCB?

Електрическият тест на PCB се отнася до серия стандартизирани процедури, предназначени да потвърдят електрическата функционалност и свързаност на печатна платка (PCB) след производството. Основната му цел е да открие дефекти, които биха могли да предизвикат неизправности в работата, като прекъснати вериги, къси съединения, неправилно поставени компоненти или неизправни спойки, преди PCB да бъде монтирана в крайния продукт.

Основната цел на електрическия тест на PCB е да се идентифицират всякакви дефекти, къси съединения, прекъсвания или други електрически проблеми, които биха могли да наруши работата или надеждността на платката.

Типове електрически тестове на PCB

Електрическото тестване на PCB включва редица специализирани методи за проверка на връзката на платката, функционалността на компонентите и съответствието с проектните спецификации. По-долу са изброени най-често срещаните видове тестване, груирани според основна цел и приложни сценарии:

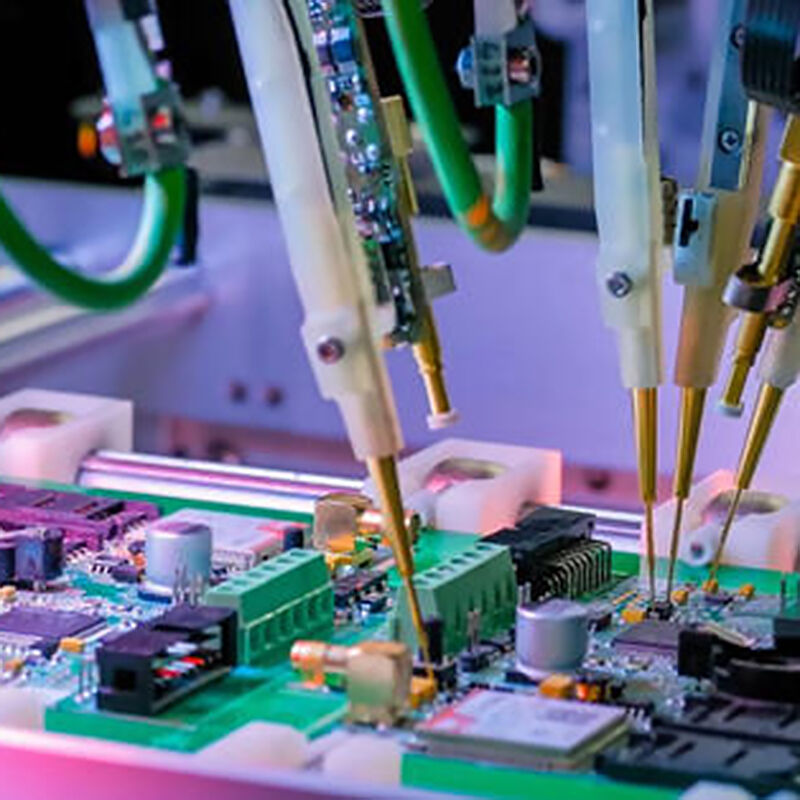

1. Тест във верига (ICT)

· Основен принцип

Използва фиксирана конструкция от тип „легло от игли“ — персонализирана плоча с пружинно натоварени пинове, които докосват предварително определени точки за тестване на PCB. Прилага ниско напрежение/ток, за да измери стойностите на компонентите, провери полярността и засече отворени/къси вериги между мрежи.

· Основни предимства

Висока скорост на тестване, висока точност и пригодност за производство в големи серии.

· Сценарии за приложение

Масово производство на потребителска електроника, автомобилни PCB и платки с гъсто разположени, стандартизирани точки за тестване.

· Ограничения

Високи разходи за конструкция; не е подходящ за прототипи или производство в малки серии.

2. Летяща проба (FPT)

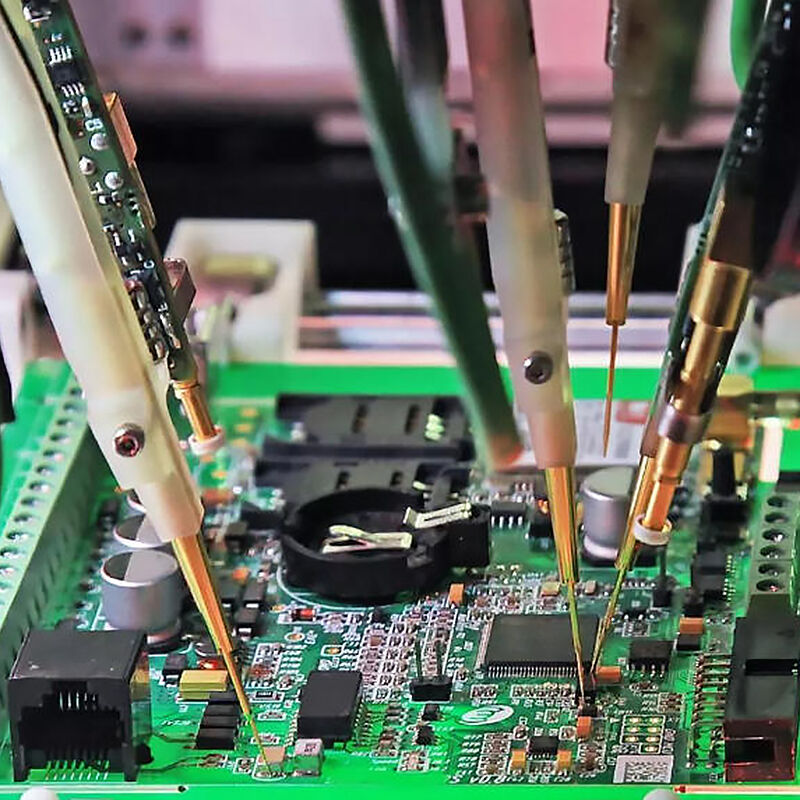

· Основен принцип

Използва подвижни, програмируеми проби вместо фиксирана конструкция. Пробите се придвижват по повърхността на PCB, за да достигнат точките за тестване и да извършват тестове за непрекъснатост, съпротивление, капацитет и диоди.

· Основни предимства

Не се изисква специална приспособа, гъвкав за сложни компоновки и икономичен за малки серии.

· Сценарии за приложение

PCB прототипи, производство в ниски до среди обеми, висока плътност на платки, и платки с ограничени тестови точки.

· Ограничения

По-бавен от ICT; не е оптимален за ултра-високи обеми производство.

3. Функционален тест (FCT)

· Основен принцип

Симулира реалната работна среда на монтираната PCB (PCBA). Прилага реални входни сигнали и проверява дали изходите на платката отговарят на проектантските изисквания.

· Основни предимства

Валидира функционалността от край до край; осигурява, че PCB работи както е предвидено в крайния продукт.

· Сценарии за приложение

Окончателна валидация на критични PCB.

· Ограничения

Тестовата настройка е сложна; изисква специално програмиране за всяка конструкция на PCB.

4. Тест за непрекъснатост

· Основен принцип

Основен, ниско-ценов тест, който проверява дали две точки на PCB са електрически свързани. Тестерът изпраща малък ток през проводник — ако токът тече, пътят е непрекъснат; ако не, се засича отворена верига.

· Основни предимства

Бързо, просто и изисква минимално оборудване.

· Сценарии за приложение

Отстраняване на грешки в прототипи, извършване на проверки по време на ръчна сглобка и потвърждаване на прости топологии на ППС.

· Ограничения

Открива само проблеми с връзките; не тества функционалността на компонентите.

5. Тест по метода Boundary Scan (BST / JTAG Test)

· Основен принцип

Използва стандарти JTAG (Joint Test Action Group) и вградени тестови вериги в ИС с възможности за boundary scan. Тества междусвръзките между ИС без нужда от физически тестови точки.

· Основни предимства

Идеално за ППС с висока плътност и фини стъпки, където физическият достъп до тестови точки е затруднен.

· Сценарии за приложение

ППС с комплексни интегрални схеми, аерокосмическа и военна електроника.

6. Автоматизирана оптична инспекция (AOI) и автоматизирана рентгенова инспекция (AXI)

Въпреки че се класифицират като визуални/изображениеви тестове, често допълват електрическото тестване:

AOI: Използва високорезолюционни камери за откриване на дефекти при запояването и грешки в разположението на компонентите преди електрическото тестване.

AXI: Използва рентгенови лъчи за инспекция на скрити спойки, които са недостъпни за проби или камери.

Чести видове електрически тестове на PCB

| Вид тест | Основен принцип | Сценарии за приложение | |||

| Тест вътре в веригата (ICT) | Използва контактно устройство тип „легло от нокти“, за да достигне до точките за тестване на PCB; измерва стойности на компоненти, непрекъснатост и полярност чрез прилагане на малки тестови напрежения/токове. | Производство на големи серии от PCB с плътни точки за тестване; идеално за откриване на грешки в разположението на компоненти, дефекти при спояването и несъответствия в стойностите. | |||

| Тест с летящи проби (FPT) | Използва мобилни проби (вместо фиксирано устройство), за да достигне до точките за тестване; програмира се за извършване на тестове за непрекъснатост, съпротивление, капацитет и диоди. | Производство в малки до средни серии, прототипни PCB или платки със сложни компоновки, които не са икономически целесъобразни за ICT устройства. | |||

| Функционален тест (FCT) | Симулира реалната работна среда на PCB; подава входни сигнали и проверява изходните отговори спрямо проектните спецификации. | Окончателна валидация на функционалността на PCBA; гарантира, че платката работи като цялостен блок. | |||

| Тест за непрекъснатост | Основен тест, който проверява дали две точки на PCB са електрически свързани, като засича токовия поток между тях. | Бързо потвърждаване на връзката на проводници по време на отстраняване на грешки в прототипа или извършване на извадкови проверки. | |||

Защо електрическото тестване на PCB е от решаващо значение и как това засяга вас

Електрическото тестване на PCB не е просто „стъпка за фабрично качество“ — това е критичен процес, който директно влияе на надеждността на продукта, спестяването на разходи и производителността за всички, от производители до крайните потребители. Независимо дали сте купувач на PCB, дизайнер на продукти или потребител, ето защо това е важно:

Улавя дефектите навреме, за да намали разходите

Производствени дефекти са неизбежни — но откриването им преди монтиране на PCB в крайния продукт елиминира скъпоструващи поправки, замяна и производствени закъснения.

· За производителите: Избягва гаранционни искания, връщане на продукти и щети за имиджа на бранда. Един дефектен PCB в продукция с голям обем може да доведе до милиони загуби.

· За вас: Гарантира, че ще получите платки PCB, отговарящи на вашите спецификации – повече няма да губите време за отстраняване на неизправности по платки, които би трябвало да работят веднага след доставка. Ще съкратите циклите на разработка и ще намалите риска от закъснения в проекта.

Гарантира надеждността и безопасността на продукта

Неизправни PCB платки са основна причина за повреди в продуктите и за опасности за сигурността:

Късо съединение в PCB платка на захранване може да причини прегряване, пожар или електрически удар.

Отворена верига в PCB платка на медицинско устройство може да доведе до смъртоносни повреди.

Несъответстващ резистор в автомобилна PCB платка може да деактивира критични системи.

Електрическото тестване потвърждава, че всяка PCB платка функционира точно както е проектирана, осигурявайки, че продуктите са безопасни за употреба и надеждни през целия си експлоатационен живот. За вас това означава спокойствие – независимо дали изграждате прототип или доставяте милион единици на клиенти.

Осигурява съответствие с отрасловите стандарти

Повечето индустрии имат строги стандарти за качеството на PCB. Електрическото тестване е задължителна стъпка за спазване на тези стандарти и получаване на регулаторно одобрение.

· За бизнеса: Спазването е задължително, за да продавате продукти на глобални пазари. Без правилно тестване вашите продукти могат да бъдат забранени за продажба или да подлежат на санкции.

· За крайните потребители: Спазването означава, че купувате продукти, които отговарят на високи изисквания за качество и безопасност — без компромиси по отношение на производителността.

Подобрява ефективността и последователността в производството

Електрическото тестване оптимизира производството чрез:

Елиминиране на грешки при ръчна проверка.

Гарантиране, че всяка платка PCB в партида отговаря на едни и същи стандарти за качество — без случайни колебания в производителността.

За вас това означава постоянна работоспособност на продуктите: всяка поръчана от вас PCB платка ще функционира по един и същи начин, намалявайки променливостта в собственото ви производство или проекти.

Спестява време и неприятности в бъдеще

Представете си, че интегрирате неизправна печатна платка във вашия продукт и откривате проблема едва след монтажа, тестването или дори след доставката на клиента. Времето и разходите за диагностициране, подмяна и повторно тестване на продукта са значителни.

Електрическото тестване прехвърля тази отговорност към производителя на печатните платки, като засича дефектите преди платката да напусне фабриката. За вас това означава:

По-малко итерации при проектирането и по-малко сесии за отстраняване на неизправности.

По-бързо внедряване на вашите продукти на пазара.

По-доволни клиенти, които не срещат откази на продуктите.