E-teszt

Pontos elektromos tesztelés (E-teszt) NYÁK/NYÁK-szerelvényekhez – ellenőrzi az áramkör folytonosságát, szigetelési ellenállását és funkcionális integritását, hogy korán felderíthetők legyenek a rövidzárlatok, megszakítások és alkatrészhibák.

✅ Folytonosság- és szigetelési ellenállás-mérések

✅ Rövidzárlatok, megszakítások és alkatrészhibák észlelése

✅ IPC-szabványnak megfelelő, gyors átfutási idő

✅ Méretezhető prototípuskészítéshez és tömeggyártáshoz

Leírás

Mi az a PCB elektromos tesztelés?

A PCB elektromos tesztelés olyan szabványosított eljárások sorozatát jelenti, amelyek célja a nyomtatott áramkör (PCB) elektromos működésének és kapcsolódásának ellenőrzése a gyártás után. Alapvető célja annak felismerése, hogy mely hibák okozhatnak teljesítményproblémákat, például szakadásokat, rövidzárlatokat, helytelen alkatrész-elhelyezést vagy hibás forrasztási pontokat, mielőtt a nyomtatott áramkör végső termékbe kerülne beépítésre.

A PCB elektromos tesztelés fő célja annak azonosítása, hogy vannak-e hibák, rövidzárlatok, szakadások vagy egyéb elektromos problémák, amelyek befolyásolhatják az áramkör teljesítményét vagy megbízhatóságát.

PCB elektromos tesztelés típusai

A PCB elektromos tesztelése számos speciális módszert foglal magában a nyomtatott áramkörök csatlakozásának, az alkatrészek működésének és a tervezési előírásoknak való megfelelés ellenőrzésére. Az alábbiakban a leggyakoribb tesztelési típusokat soroljuk fel céljuk és alkalmazási forgatókönyveik szerint csoportosítva:

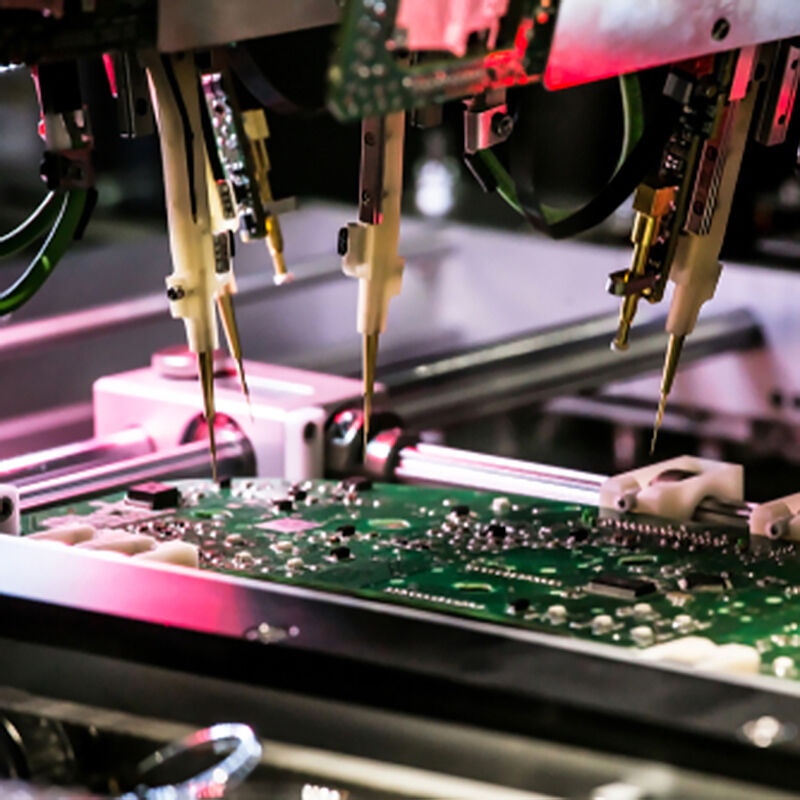

in-Circuit Test (ICT)

· Alapelv

Egy tűágyas rögzítőeszközt használ – egy testre szabott lemezt rugós tűkkel, amelyek előre meghatározott tesztpontokon érintkeznek a PCB-vel. Alacsony feszültségű/áramú jeleket alkalmaz az alkatrészek értékének mérésére, polaritásuk ellenőrzésére, valamint nyitott/rövidzárlatos kapcsolatok észlelésére a hálózatok között.

· Főbb előnyök

Magas tesztelési sebesség, nagy pontosság és alkalmas nagy sorozatgyártásra.

· Alkalmazási területek

Tömeggyártású fogyasztási cikkek, autóipari PCB-k és sűrűn elhelyezett, szabványos tesztpontokkal rendelkező nyomtatott áramkörök.

· Korlátozások

A rögzítőeszköz költségei magasak; nem ideális prototípusokhoz vagy kis sorozatokhoz.

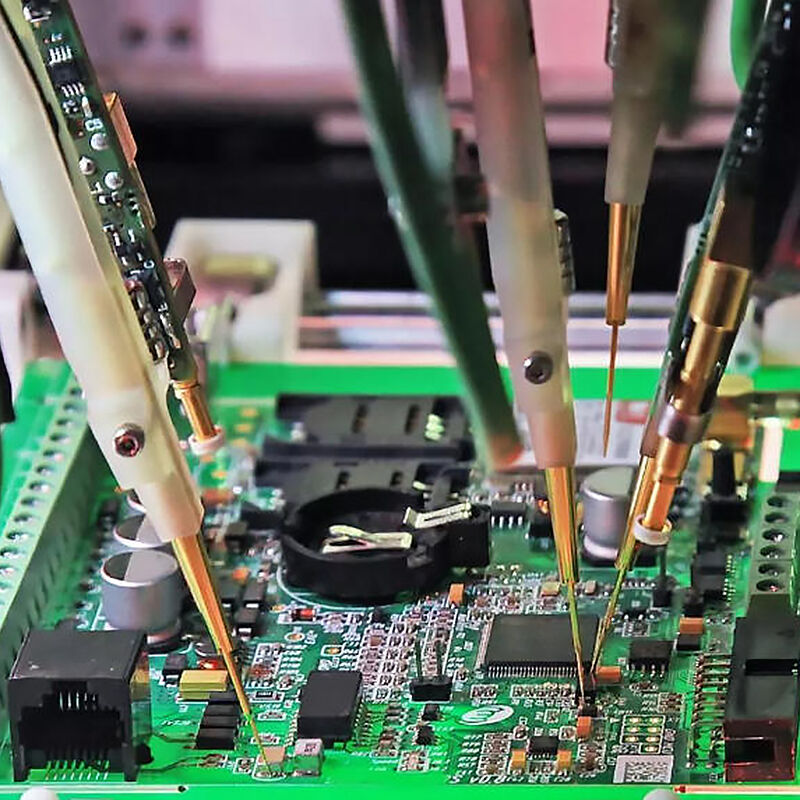

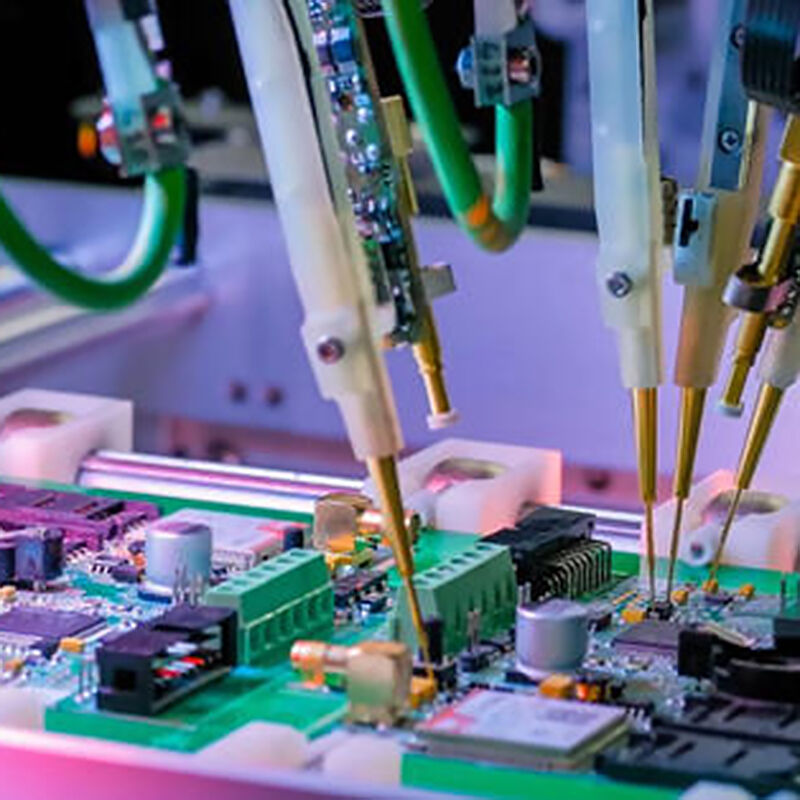

flying Probe Test (FPT)

· Alapelv

Mozgatható, programozható próbát használ fix rögzítőeszköz helyett. A próbák mozognak a PCB felülete mentén, hogy elérjék a tesztpontokat, és folytonossági, ellenállás-, kapacitás- és diódateszteket végezzenek.

· Főbb előnyök

Nem szükséges egyedi rögzítő, rugalmas összetett elrendezésekhez, és költséghatékony kis sorozatokhoz.

· Alkalmazási területek

PCB prototípusok, alacsony-t közepes volumenű gyártás, nagy sűrűségű lemezek és korlátozott tesztpontokkal rendelkező lemezek.

· Korlátozások

Lassabb, mint az ICT; nem ideális ultra nagy volumenű gyártáshoz.

3. Funkcionális teszt (FCT)

· Alapelv

Szimulálja a szerelt nyomtatott áramkör (PCBA) tényleges működési környezetét. Valós üzemi bemeneti jeleket alkalmaz, és ellenőrzi, hogy a kimenet megfelel-e a tervezési követelményeknek.

· Főbb előnyök

Végponttól végpontig tartó funkció érvényesítése; biztosítja, hogy a PCB a végső termékben úgy működjön, ahogyan szántották.

· Alkalmazási területek

Kritikus PCB-k végső ellenőrzése.

· Korlátozások

A tesztbeállítás összetett; minden egyes PCB-tervhez egyedi programozást igényel.

4. Folytonossági teszt

· Alapelv

Egy alapvető, alacsony költségű teszt, amely ellenőrzi, hogy két pont a PCB-n elektromosan csatlakozik-e egymáshoz. A tesztelő kis áramot küld egy nyomkövetőn keresztül – ha áram folyik, az út folyamatos; ha nem, akkor megszakadt áramkört észlel.

· Főbb előnyök

Gyors, egyszerű, és minimális felszerelést igényel.

· Alkalmazási területek

Prototípus-hibakeresés, véletlenszerű ellenőrzések kézi szerelés során, valamint egyszerű PCB-elrendezések ellenőrzése.

· Korlátozások

Csak csatlakozási hibákat észlel; nem teszteli az alkatrészek működését.

5. Határfelülvizsgálati teszt (BST / JTAG-teszt)

· Alapelv

A JTAG (Joint Test Action Group) szabványokat és a határfelülvizsgálati képességgel rendelkező IC-k beépített tesztköreit használja. Az IC-k közötti összeköttetéseket teszteli fizikai tesztpontok nélkül.

· Főbb előnyök

Ideális olyan nagy sűrűségű, finom pitchejű PCB-khez, ahol a fizikai hozzáférés a tesztpontokhoz nehézkes.

· Alkalmazási területek

Összetett IC-ket tartalmazó nyomtatott áramkörök, repülési és katonai elektronika.

6. Automatizált Optikai Ellenőrzés (AOI) és Automatizált Röntgenellenőrzés (AXI)

Bár vizuális/képi ellenőrzésként vannak besorolva, gyakran kiegészítik az elektromos teszteket:

AOI: Nagy felbontású kamerákat használ forrasztási hibák és alkatrész-elhelyezési hibák észlelésére az elektromos tesztelés előtt.

AXI: Röntgensugarakat használ rejtett forrasztott csatlakozások vizsgálatára, amelyekhez a vizsgálópontok vagy kamerák nem férhetnek hozzá.

A nyomtatott áramkörök (PCB) elektromos tesztelésének gyakori típusai

| Teszt Típusa | Alapelvek | Alkalmazási forgatókönyvek | |||

| Áramkörön Belüli Teszt (ICT) | Egy tűágy szerkezetet használ a nyomtatott áramkör (PCB) tesztpontjainak érintkeztetésére; kis tesztfeszültségek/áramok alkalmazásával méri az alkatrészek értékeit, folytonosságát és polaritását. | Nagy sorozatú nyomtatott áramkörök előállítása sűrűn elhelyezett tesztpontokkal; ideális az alkatrészek elhelyezési hibáinak, forraszhibáknak és értékeltéréseknek a felismerésére. | |||

| Repülő proba teszt (FPT) | Mozgatható próbákat használ (rögzített szerkezet helyett) a tesztpontok elérésére; programozható folytonossági, ellenállás-, kapacitás- és diódavizsgálatok végzésére. | Kis- és közepes sorozatú gyártás, prototípus nyomtatott áramkörök, vagy összetett elrendezésű lapkák, amelyeknél az ICT szerkezetek használata költséghatékonytalan. | |||

| Funkcionális teszt (FCT) | Szimulálja a nyomtatott áramkör tényleges működési környezetét; bemeneti jeleket ad és ellenőrzi a kimeneti válaszokat a tervezési specifikációk alapján. | A PCBA funkcionális teljesítményének végső ellenőrzése; biztosítja, hogy a lapka egységként megfelelően működjön. | |||

| Folyamossági Mérés | Egy alapvető teszt, amely ellenőrzi, hogy két pont egy nyomtatott áramkörön (PCB) elektromosan össze van-e kötve az áram átfolyásának észlelésével. | Nyomvonal-kapcsolat gyors érvényesítése prototípus-hibakeresés vagy helyszíni ellenőrzés során. | |||

Miért fontos a nyomtatott áramkörök elektromos tesztelése, és miért érint téged

A nyomtatott áramkörök elektromos tesztelése nem csupán egy „gyári minőség-ellenőrzési lépés” – hanem egy kritikus folyamat, amely közvetlenül hat a termék megbízhatóságára, költségmegtakarításra és teljesítményre, akár gyártók, akár végfelhasználók számára. Akár nyomtatott áramkör vásárló, terméktervező vagy fogyasztó vagy, ezért fontos:

Korai hibafelismerés a költségek csökkentéséért

A gyártási hibák elkerülhetetlenek – azonban az észlelésükkel, mielőtt egy nyomtatott áramkör végső termékbe kerülne, kiküszöbölhető a drága javítások, csere, és gyártási késleltetések.

· Gyártók számára: Elkerüli a garanciaigényeket, termékvisszahívásokat és a márka megbízhatóságának károsítását. Egyetlen hibás nyomtatott áramkör egy nagy sorozatban akár több millió veszteséget is okozhat.

· Neked: Biztosítja, hogy olyan NYÁKokat kapj, amelyek megfelelnek az előírásaidnak – nincs több időpazarlás olyan táblák hibaelhárítására, amelyeknek hibátlanul kellett volna működniük. Cökkentheted a fejlesztési ciklusokat, és csökkentheted a projekt késedéseinek kockázatát.

Garatálja a termék megbízhatóságát és biztonságát

A hibás NYÁKok a termék meghibásodásainak és biztonsági kockázatoknak egyik fő oka:

Egy rövidzár az áramkörben egy tápegység NYÁKján túlmelegedést, tüzet vagy elektromos sokkot okozhat.

Egy megszakadt áramkör egy orvosi készülék NYÁKján életveszélyes hibákat eredményezhet.

Egy pontatlan ellenállás egy járműipari NYÁKon kikapcsolhatja a kritikus rendszereket.

Az elektromos tesztelés ellenőrzi, hogy minden NYÁK pontosan úgy működik-e, ahogy tervezték, így biztosítva a termékek biztonságos használatát és hosszú élettartam alatt is fennálló megbízhatóságát. Neked ez nyugalmat jelent – akár egy prototípust építesz, akár egymillió darabot szátsz az ügyfeleknek.

Biztosítja a szabványoknak való megfelelést

A legtöbb iparág szigorú minőségi szabványokat ír elő NYÁKokra. Az elektromos tesztelés kötelező lépés ezeknek a szabványoknak a betartásához és a szályozási engedély megszerzéséhez.

· Vállalkozások számára: A megfelelőség elengedhetetlen a termékek értékesítéséhez globális piacokon. Megfelelő tesztelés nélkül termékei betilthatók az értékesítésből, vagy jogi szankciókba ütközhetnek.

· Végfelhasználók számára: A megfelelőség azt jelenti, hogy olyan termékeket vásárol, amelyek szigorú minőségi és biztonsági követelményeknek felelnek meg – nem történik leépítés a teljesítmény terén.

Javítja a gyártási hatékonyságot és konzisztenciát

Az elektromos tesztelés a következőképpen optimalizálja a gyártást:

Kiküszöböli a kézi ellenőrzésből fakadó hibákat.

Biztosítja, hogy egy tételben lévő minden nyomtatott áramköri lap (PCB) ugyanazoknak a minőségi előírásoknak feleljen meg – nincs „találgatás” a teljesítmény tekintetében.

Számításodra ez konzisztens termékteljesítményt jelent: minden megrendelt PCB ugyanúgy fog működni, csökkentve ezzel a változékonyságot saját gyártásában vagy projekteiben.

Időt és kellemetlenségeket takarít meg később

Képzelje el, hogy egy hibás nyomtatott áramkör beépítésre kerül termékébe, és csak a szerelés, tesztelés vagy akár az ügyfélnek történő szállítás után derül ki a hiba. A hiba diagnosztizálásához, cseréjéhez és újratesten való idő- és költségigény óriási lehet.

Az elektromos tesztelés ezt a terhet a NYÁK gyártójára helyezi, lehetővé téve hibák észlelését még a gyárból történő kiszállítás előtt. Az Ön számára ez azt jelenti:

Kevesebb tervezési iteráció és hibaelhárítási munkamenet.

Gyorsabb piaci bevezetési idő termékei számára.

Örvendezőbb vásárlók, akik nem tapasztalnak termékhibákat.