E-Test

Präzise elektrische Prüfung (E-Test) für PCB-/PCBA-Baugruppen – überprüft Kontinuität, Isolationswiderstand und funktionale Integrität, um Kurzschlüsse, Unterbrechungen und Bauteilfehler frühzeitig zu erkennen.

✅ Kontinuitäts- und Isolationswiderstandsprüfung

✅ Erkennung von Kurzschlüssen, Unterbrechungen und Bauteildefekten

✅ IPC-konform, schnelle Bearbeitungszeit

✅ Skalierbar für Prototyping und Serienproduktion

Beschreibung

Was ist die elektrische Prüfung von Leiterplatten?

Die elektrische Prüfung von Leiterplatten bezeichnet eine Reihe standardisierter Verfahren, die darauf abzielen, die elektrische Funktionalität und die elektrischen Verbindungen einer gedruckten Schaltung (PCB) nach der Herstellung zu überprüfen. Ihr Hauptzweck besteht darin, Fehler zu erkennen, die zu Leistungsstörungen führen können, wie offene Stromkreise, Kurzschlüsse, falsche Bauteilplatzierungen oder fehlerhafte Lötstellen, bevor die Leiterplatte in ein Endprodukt eingebaut wird.

Das primäre Ziel der elektrischen Prüfung von Leiterplatten besteht darin, jegliche Fehler, Kurzschlüsse, Unterbrechungen oder andere elektrische Probleme zu identifizieren, die die Leistungsfähigkeit oder Zuverlässigkeit der Leiterplatte beeinträchtigen könnten.

Arten der elektrischen Prüfung von Leiterplatten

Die elektrische Prüfung von Leiterplatten umfasst eine Reihe spezialisierter Methoden, um die Verbindungen auf der Platine, die Funktionalität der Bauteile und die Einhaltung der Konstruktionsvorgaben zu überprüfen. Nachfolgend sind die gängigsten Prüfarten aufgeführt, geordnet nach ihrem Hauptzweck und Anwendungsszenarien:

1. In-Circuit-Test (ICT)

· Grundsatz

Verwendet eine Bed-of-Nails-Vorrichtung – eine kundenspezifische Platte mit federbelasteten Stiften, die vordefinierte Prüfpunkte auf der Leiterplatte kontaktieren. Es werden Niederspannungs-/Niedrigstromsignale angelegt, um Bauteilwerte zu messen, die Polarität zu prüfen und Unterbrechungen/Kurzschlüsse zwischen Netzen zu erkennen.

· Wichtige Vorteile

Hohe Testgeschwindigkeit, hohe Genauigkeit und Eignung für die Serienproduktion.

· Anwendungsszenarien

Massenproduzierte Consumer-Elektronik, Automotive-Leiterplatten und Platinen mit dichten, standardisierten Prüfpunkten.

· Einschränkungen

Hohe Kosten für die Vorrichtung; nicht ideal für Prototypen oder Kleinserien.

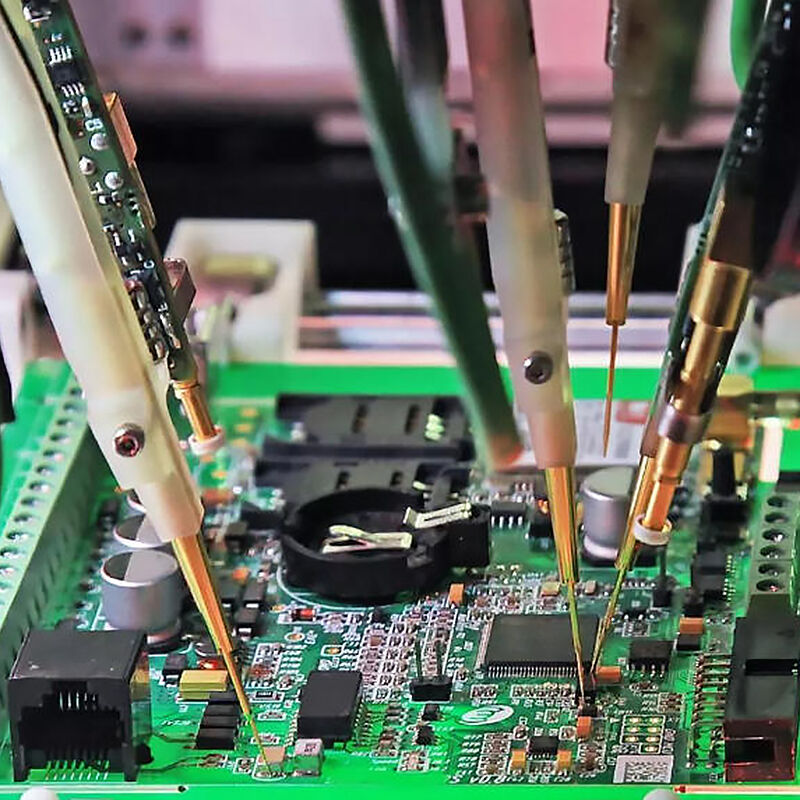

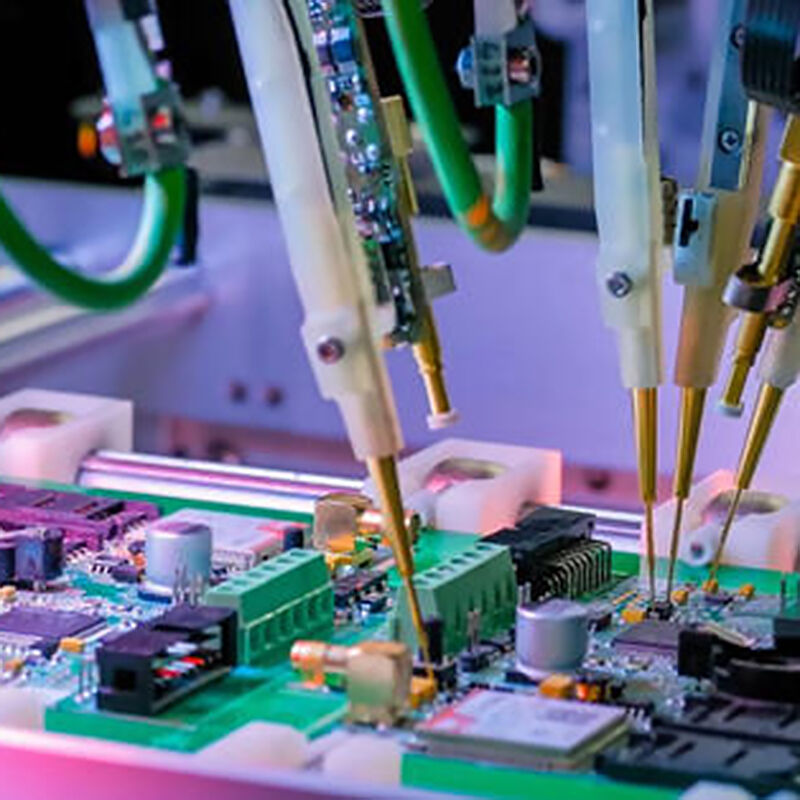

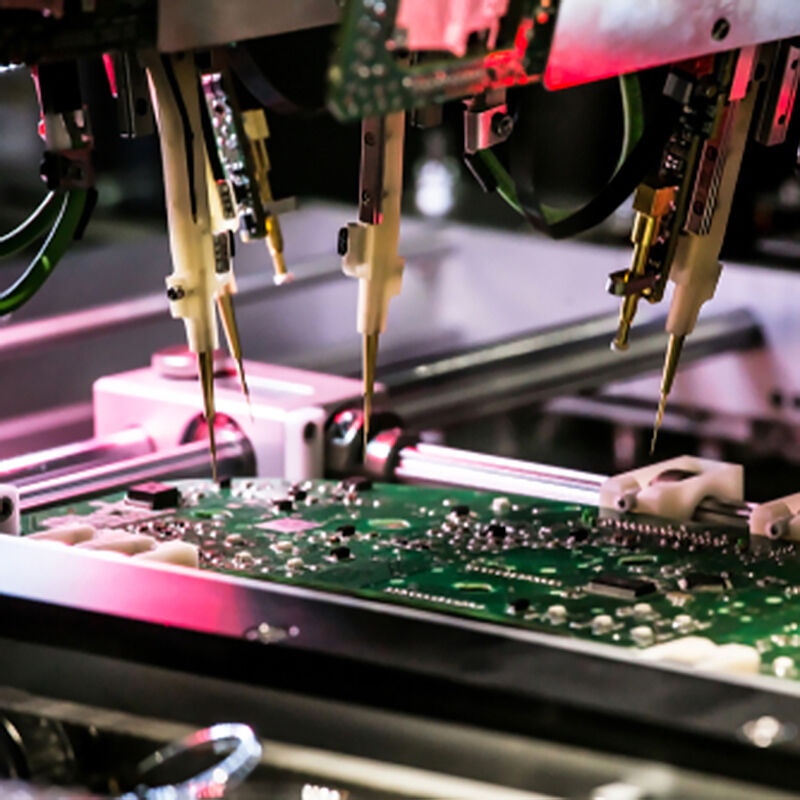

2. Fliegsonde-Test (FPT)

· Grundsatz

Basiert auf beweglichen, programmierbaren Tastern anstelle einer festen Vorrichtung. Die Taster bewegen sich über die Oberfläche der Leiterplatte, um Zugang zu den Prüfpunkten zu erhalten, und führen Durchgangs-, Widerstands-, Kapazitäts- und Diodentests durch.

· Wichtige Vorteile

Keine kundenspezifische Vorrichtung erforderlich, flexibel für komplexe Layouts und kostengünstig für kleine Losgrößen.

· Anwendungsszenarien

Leiterplattenprototypen, Klein- bis Mittelserienfertigung, hochdichte Platinen und Platinen mit begrenzten Prüfpunkten.

· Einschränkungen

Langsamer als ICT; nicht optimal für die Ultra-Hochvolumen-Fertigung.

3. Funktionstest (FCT)

· Grundsatz

Simuliert die tatsächliche Betriebsumgebung der montierten Leiterplatte (PCBA). Es werden reale Eingangssignale angelegt und überprüft, ob die Ausgangssignale den Konstruktionsanforderungen entsprechen.

· Wichtige Vorteile

Überprüft die Funktionalität von Ende zu Ende; stellt sicher, dass die Leiterplatte wie vorgesehen in einem fertigen Produkt funktioniert.

· Anwendungsszenarien

Endgültige Validierung kritischer Leiterplatten.

· Einschränkungen

Der Testaufbau ist komplex; erfordert eine benutzerspezifische Programmierung für jedes Leiterplattendesign.

4. Durchgangsprüfung

· Grundsatz

Ein grundlegender, kostengünstiger Test, der prüft, ob zwei Punkte auf einer Leiterplatte elektrisch verbunden sind. Ein Prüfgerät sendet einen geringen Strom durch eine Leiterbahn – fließt Strom, ist die Verbindung durchgängig; andernfalls wird ein Unterbrechung festgestellt.

· Wichtige Vorteile

Schnell, einfach und benötigt minimale Ausrüstung.

· Anwendungsszenarien

Fehlersuche bei Prototypen, Stichprobenkontrollen während manueller Montage und Überprüfung einfacher Leiterplattenlayouts.

· Einschränkungen

Erkennt nur Probleme mit der elektrischen Verbindung; testet nicht die Funktionalität der Bauteile.

5. Boundary-Scan-Test (BST / JTAG-Test)

· Grundsatz

Nutzt JTAG (Joint Test Action Group)-Standards und integrierte Prüfschaltungen auf ICs mit Boundary-Scan-Fähigkeiten. Es prüft die Verbindungen zwischen ICs ohne physische Prüfpunkte.

· Wichtige Vorteile

Ideal für hochdichte Leiterplatten mit feinem Raster, bei denen der physische Zugang zu Prüfpunkten schwierig ist.

· Anwendungsszenarien

Leiterplatten mit komplexen ICs, Luftfahrt- und Militärelektronik.

6. Automatische optische Inspektion (AOI) & automatische Röntgeninspektion (AXI)

Obwohl diese als visuelle/Bildgebungsprüfungen klassifiziert sind, ergänzen sie häufig elektrische Tests:

AOI: Nutzt hochauflösende Kameras, um Lötfehler und Fehler bei der Bauteilplatzierung vor der elektrischen Prüfung zu erkennen.

AXI: Nutzt Röntgenstrahlen, um verdeckte Lötstellen zu inspizieren, die für Tastköpfe oder Kameras nicht zugänglich sind.

Gängige Arten der elektrischen Prüfung von Leiterplatten

| Testtyp | Grundprinzip | Anwendungsszenarien | |||

| In-Circuit-Test (ICT) | Verwendet eine Nadelbettvorrichtung, um Prüfpunkte auf der Leiterplatte zu kontaktieren; misst Bauteilwerte, Durchgang und Polarität, indem kleine Testspannungen/Testströme angelegt werden. | Hochvolumige Produktion von Leiterplatten mit dichten Testpunkten; ideal zur Erkennung von Bauteilplatzierungsfehlern, Lötfehlern und Wertabweichungen. | |||

| Flying-Probe-Test (FPT) | Verwendet bewegliche Prüfspitzen (anstelle einer festen Vorrichtung), um auf Testpunkte zuzugreifen; programmiert zur Durchführung von Durchgangs-, Widerstands-, Kapazitäts- und Diodentests. | Niedrige bis mittlere Produktionsmengen, Prototyp-Leiterplatten oder Leiterplatten mit komplexen Layouts, für die ICT-Vorrichtungen nicht kosteneffizient sind. | |||

| Funktionstest (FCT) | Simuliert die tatsächliche Betriebsumgebung der Leiterplatte; gibt Eingangssignale vor und überprüft die Ausgangsreaktionen gemäß den Designvorgaben. | Letzte Validierung der Funktionalität der bestückten Leiterplatte; stellt sicher, dass die Platine als vollständige Einheit funktioniert. | |||

| Durchgangsprüfung | Ein grundlegender Test, der prüft, ob zwei Punkte auf einer Leiterplatte elektrisch leitend verbunden sind, indem er den Stromfluss zwischen ihnen erkennt. | Schnelle Überprüfung der Verbindungsintegrität der Leiterbahnen während des Prototypen-Debuggings oder bei Stichproben. | |||

Warum elektrische Prüfungen von Leiterplatten entscheidend sind und warum sie für Sie wichtig sind

Die elektrische Prüfung von Leiterplatten ist nicht nur ein „Qualitätsschritt im Werk“ – es ist ein entscheidender Prozess, der die Produktsicherheit, Kosteneinsparungen und Leistung direkt beeinflusst, sowohl für Hersteller als auch für Endnutzer. Ob Sie Käufer von Leiterplatten, Produktentwickler oder Verbraucher sind – hier erfahren Sie, warum dies wichtig ist:

Frühzeitiges Erkennen von Fehlern zur Kostensenkung

Produktionsfehler sind unvermeidlich – doch deren Erkennung, bevor eine Leiterplatte in das Endprodukt eingebaut wird, vermeidet teuren Nacharbeitungsaufwand, Ersatzlieferungen und Produktionsverzögerungen.

· Für Hersteller: Vermeidet Garantieansprüche, Produktrückrufe und Schäden am Markenimage. Eine einzige fehlerhafte Leiterplatte in einem Serienprodukt kann zu Verlusten in Millionenhöhe führen.

· Für Sie: Stellt sicher, dass Sie Leiterplatten erhalten, die Ihren Spezifikationen entsprechen – kein unnötiger Zeitaufwand mehr für die Fehlersuche bei Baugruppen, die eigentlich sofort funktionieren sollten. Sie verkürzen Entwicklungszyklen und reduzieren das Risiko von Projektverzögerungen.

Gewährleistet Produktsicherheit und Zuverlässigkeit

Fehlerhafte Leiterplatten sind eine Hauptursache für Produktausfälle und Sicherheitsrisiken:

Ein Kurzschluss in einer Leiterplatte einer Stromversorgung kann Überhitzung, Brände oder elektrische Schläge verursachen.

Ein Unterbrechung in einer Leiterplatte eines medizinischen Geräts könnte zu lebensbedrohlichen Fehlfunktionen führen.

Ein falscher Widerstand in einer Leiterplatte für die Automobilindustrie könnte kritische Systeme außer Betrieb setzen.

Elektrische Prüfungen stellen sicher, dass jede Leiterplatte genau wie vorgesehen funktioniert, wodurch gewährleistet wird, dass Produkte sicher im Gebrauch sind und über ihre gesamte Lebensdauer hinweg zuverlässig arbeiten. Für Sie bedeutet dies Sicherheit – ob Sie einen Prototyp bauen oder eine Million Einheiten an Kunden ausliefern.

Sorgt für die Einhaltung von Industriestandards

Die meisten Branchen haben strenge Qualitätsstandards für Leiterplatten. Die elektrische Prüfung ist ein zwingend erforderlicher Schritt, um diese Standards zu erfüllen und behördliche Genehmigungen zu erhalten.

· Für Unternehmen: Die Einhaltung dieser Vorschriften ist unabdingbar, um Produkte auf globalen Märkten verkaufen zu dürfen. Ohne ordnungsgemäße Prüfung könnten Ihre Produkte vom Verkauf ausgeschlossen werden oder rechtliche Sanktionen drohen.

· Für Endverbraucher: Die Einhaltung bedeutet, dass Sie Produkte erwerben, die strenge Qualitäts- und Sicherheitsstandards erfüllen – keine Kompromisse bei der Leistung.

Verbessert die Produktions-Effizienz und Konsistenz

Die elektrische Prüfung beschleunigt die Produktion durch:

Ausschluss von Fehlern bei manuellen Inspektionen.

Sicherstellung, dass jede Leiterplatte einer Charge denselben Qualitätsstandards entspricht – keine zufälligen Schwankungen in der Leistung.

Für Sie bedeutet dies eine konsistente Produktleistung: Jede Leiterplatte, die Sie bestellen, funktioniert gleich, wodurch sich die Variabilität in Ihrer eigenen Produktion oder Ihren Projekten verringert.

Spart Ihnen Zeit und Probleme in Zukunft

Stellen Sie sich vor, Sie verbauen eine fehlerhafte Leiterplatte in Ihr Produkt und entdecken den Fehler erst nach der Montage, beim Testen oder sogar nach Lieferung an den Kunden. Der zeitliche und finanzielle Aufwand zur Fehlersuche, zum Austausch und erneuten Testen des Produkts ist enorm.

Die elektrische Prüfung verlagert diese Belastung auf den Leiterplattenhersteller, indem Fehler bereits erkannt werden, bevor die Platine das Werk verlässt. Für Sie bedeutet dies:

Weniger Design-Iterationen und weniger Fehlersuche.

Kürzere Markteinführungszeit für Ihre Produkte.

Zufriedenere Kunden, die keine Produktausfälle erleben.