E-Test

Pruebas eléctricas de precisión (E-Test) para ensamblajes de PCB/PCBA: verifica la continuidad del circuito, resistencia de aislamiento e integridad funcional para detectar cortocircuitos, circuitos abiertos y fallos en componentes en fases tempranas.

✅ Verificación de continuidad y resistencia de aislamiento

✅ Detecta cortocircuitos, circuitos abiertos y defectos en componentes

✅ Conforme a IPC, entrega rápida

✅ Escalable para prototipos y producción en masa

Descripción

¿Qué es la Prueba Eléctrica de PCB?

La Prueba Eléctrica de PCB se refiere a una serie de procedimientos estandarizados diseñados para verificar la funcionalidad eléctrica y la conectividad de una placa de circuito impreso (PCB) después de su fabricación. Su propósito principal es detectar defectos que puedan causar fallos de rendimiento, como circuitos abiertos, cortocircuitos, colocaciones incorrectas de componentes o uniones de soldadura defectuosas, antes de que la PCB sea ensamblada en un producto final.

El objetivo principal de la prueba eléctrica de PCB es identificar cualquier defecto, cortocircuitos, circuitos abiertos u otros problemas eléctricos que puedan comprometer el rendimiento o la fiabilidad de la placa de circuito.

Tipos de Prueba Eléctrica de PCB

Las pruebas eléctricas de PCB abarcan una variedad de métodos especializados para verificar la conectividad del tablero, la funcionalidad de los componentes y el cumplimiento de las especificaciones de diseño. A continuación se presentan los tipos de pruebas más comunes, organizados por propósito principal y escenarios de aplicación:

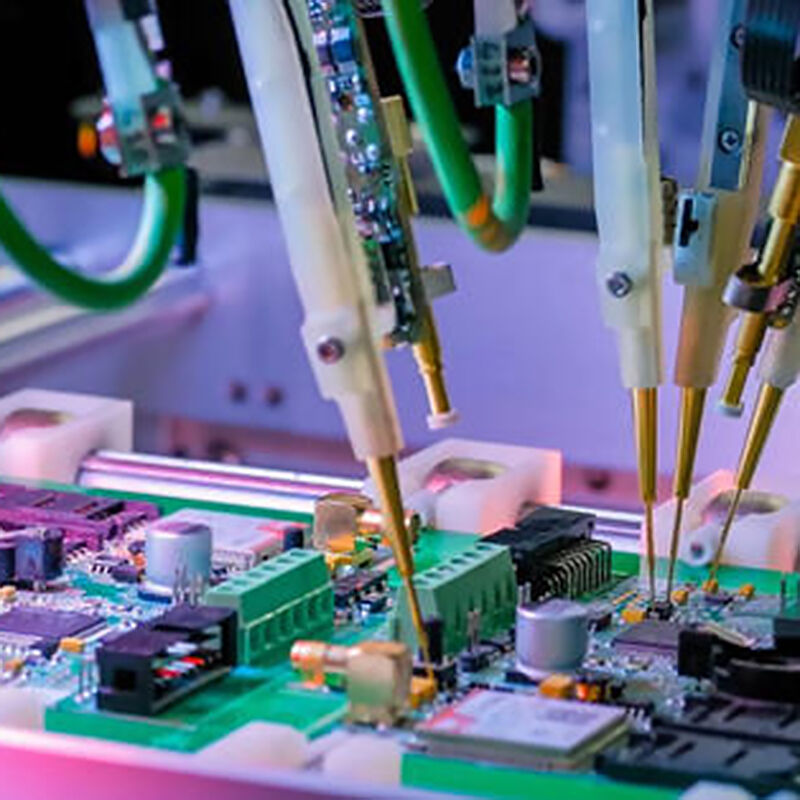

1. Prueba en circuito (ICT)

· Principio básico

Utiliza un accesorio tipo 'cama de clavos', una placa personalizada con pasadores de resorte que hacen contacto con puntos de prueba predefinidos en el PCB. Se aplican señales de baja tensión/corriente para medir valores de componentes, verificar la polaridad y detectar circuitos abiertos/cortocircuitos entre redes.

· Ventajas clave

Alta velocidad de prueba, alta precisión y adecuación para producción de alto volumen.

· Escenarios de aplicación

Electrónica de consumo masivo, PCBs automotrices y placas con puntos de prueba densos y estandarizados.

· Limitaciones

Los costos del accesorio son altos; no es ideal para prototipos o producciones de bajo volumen.

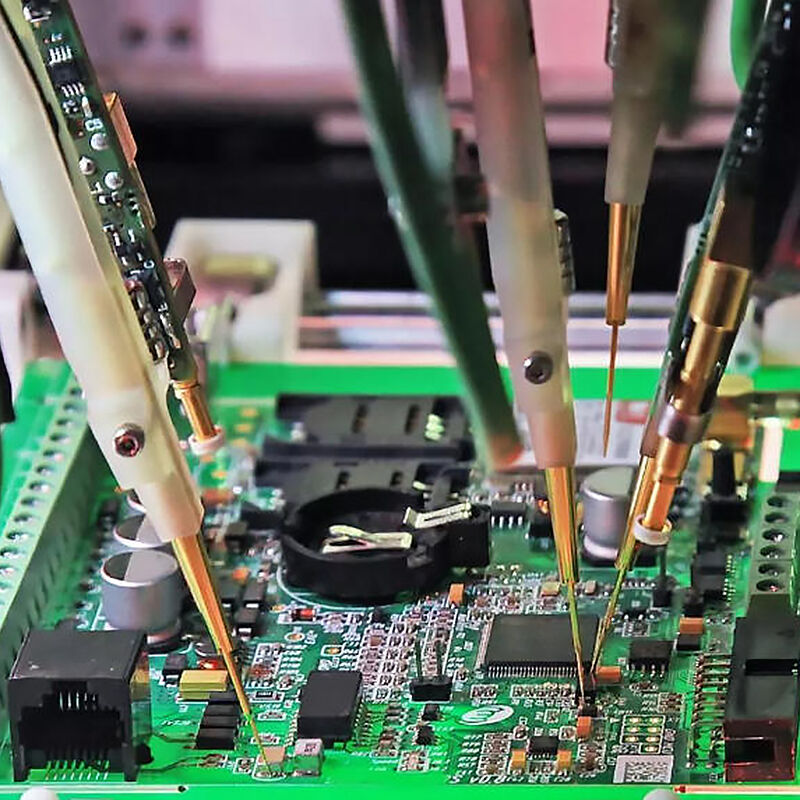

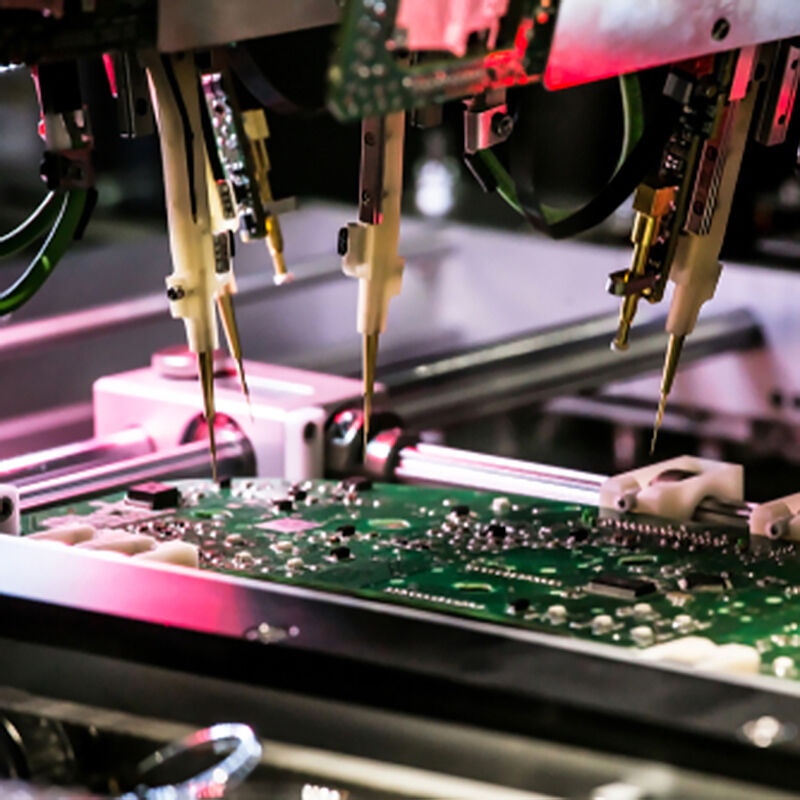

2. Prueba de Sonda Voladora (FPT)

· Principio básico

Depende de sondas móviles y programables en lugar de un accesorio fijo. Las sondas se mueven sobre la superficie del PCB para acceder a los puntos de prueba, realizando pruebas de continuidad, resistencia, capacitancia y diodos.

· Ventajas clave

No requiere accesorios especiales, flexible para diseños complejos y rentable para lotes pequeños.

· Escenarios de aplicación

Prototipos de PCB, producción de bajo a medio volumen, placas de alta densidad y placas con puntos de prueba limitados.

· Limitaciones

Más lento que ICT; no óptimo para fabricación de volumen ultra alto.

4. Prueba Funcional (FCT)

· Principio básico

Simula el entorno operativo real del circuito impreso ensamblado (PCBA). Aplica señales de entrada del mundo real y verifica si las salidas de la placa cumplen con los requisitos de diseño.

· Ventajas clave

Valida la funcionalidad de extremo a extremo; asegura que el PCB funcione como se pretende en un producto final.

· Escenarios de aplicación

Validación final de PCBs críticos.

· Limitaciones

La configuración de la prueba es compleja; requiere programación personalizada para cada diseño de PCB.

4. Prueba de Continuidad

· Principio básico

Una prueba básica y de bajo costo que verifica si dos puntos en un PCB están eléctricamente conectados. Un probador envía una pequeña corriente a través de una pista; si la corriente fluye, la ruta es continua; si no, se detecta un circuito abierto.

· Ventajas clave

Rápido, sencillo y requiere equipo mínimo.

· Escenarios de aplicación

Depuración de prototipos, verificaciones puntuales durante el ensamblaje manual y verificación de diseños simples de PCB.

· Limitaciones

Solo detecta problemas de conectividad; no prueba la funcionalidad de los componentes.

5. Prueba de Escaneo de Límite (BST / JTAG)

· Principio básico

Utiliza estándares JTAG (Joint Test Action Group) y circuitos de prueba integrados en ICs con capacidades de escaneo de límite. Prueba las interconexiones entre ICs sin necesidad de puntos de prueba físicos.

· Ventajas clave

Ideal para PCBs de alta densidad y pasos finos donde el acceso físico a los puntos de prueba es difícil.

· Escenarios de aplicación

PCBs con ICs complejos, electrónica aeroespacial y militar.

6. Inspección Óptica Automatizada (AOI) y Inspección Automatizada por Rayos X (AXI)

Aunque se clasifican como pruebas visuales/de imagen, a menudo complementan las pruebas eléctricas:

AOI: Utiliza cámaras de alta resolución para detectar defectos de soldadura y errores en la colocación de componentes antes de la prueba eléctrica.

AXI: Utiliza rayos X para inspeccionar uniones de soldadura ocultas a las que no se puede acceder con sondas o cámaras.

Tipos comunes de pruebas eléctricas en PCB

| Tipo de Prueba | Principio Fundamental | Escenarios de Aplicación | |||

| Prueba de Circuito Integrado (ICT) | Utiliza una cama de clavijas para contactar puntos de prueba en la PCB; mide valores de componentes, continuidad y polaridad aplicando pequeñas tensiones/corrientes de prueba. | Producción de alto volumen de PCB con puntos de prueba densos; ideal para detectar errores en la colocación de componentes, defectos de soldadura y discrepancias en valores. | |||

| Prueba con sonda volante (FPT) | Emplea sondas móviles (en lugar de una fijación fija) para acceder a los puntos de prueba; programado para realizar pruebas de continuidad, resistencia, capacitancia y diodos. | Producción de bajo a medio volumen, prototipos de PCB o placas con diseños complejos que no son rentables para fijaciones de ICT. | |||

| Prueba Funcional (FCT) | Simula el entorno de operación real del PCB; aplica señales de entrada y verifica las respuestas de salida según las especificaciones de diseño. | Validación final de la funcionalidad del PCBA; garantiza que la placa funcione como una unidad completa. | |||

| Prueba de continuidad | Una prueba básica que verifica si dos puntos en un PCB están eléctricamente conectados al detectar el flujo de corriente entre ellos. | Validación rápida de la conectividad de pistas durante la depuración de prototipos o verificaciones puntuales. | |||

Por qué la prueba eléctrica de PCB es crucial y cómo afecta a usted

La prueba eléctrica de PCB no es solo un "paso de calidad en fábrica"—es un proceso crítico que impacta directamente en la fiabilidad del producto, los ahorros de costos y el rendimiento, desde fabricantes hasta usuarios finales. Ya sea que usted sea un comprador de PCB, diseñador de productos o consumidor, esta es la razón por la que importa:

Detecta Defectos Tempranamente para Reducir Costos

Los defectos de fabricación son inevitables, pero detectarlos antes de que un PCB se ensamble en un producto final elimina reparaciones costosas, reemplazos y retrasos en la producción.

· Para fabricantes: Evita reclamaciones de garantía, retiros de productos y daños a la reputación de la marca. Un solo PCB defectuoso en un producto de alto volumen puede generar pérdidas de millones.

· Para ti: Gariza que recibas PCBs que cumplen con tus especificaciones; ya no perderás tiempo solucionando placas que deberían funcionar directamente desde la caja. Reducirás los ciclos de desarrollo y el riesgo de retrasos en el proyecto.

Gariza la Confiabilidad y Seguridad del Producto

Los PCBs defectuosos son una causa importante de fallos del producto y riesgos para la seguridad:

Una pista en cortocircuito en un PCB de fuente de alimentación puede provocar sobrecalentamiento, incendios o descargas eléctricas.

Un circuito abierto en un PCB de un dispositivo médico podría causar fallos que pongan en riesgo la vida.

Una resistencia mal emparejada en un PCB automotriz podría desactivar sistemas críticos.

La prueba eléctrica verifica que cada PCB funcione exactamente como fue diseñado, asegurando que los productos sean seguros de usar y confiables durante toda su vida útil. Para ti, esto significa tranquilidad, ya sea que estés construyendo un prototipo o enviando un millón de unidades a los clientes.

Garantiza el cumplimiento de los estándares industriales

La mayoría de las industrias tienen normas estrictas sobre la calidad de los PCB. La prueba eléctrica es un paso obligatorio para cumplir con estas normas y obtener la aprobación regulatoria.

· Para empresas: El cumplimiento es obligatorio para vender productos en mercados globales. Sin las pruebas adecuadas, sus productos podrían prohibirse su venta o enfrentar sanciones legales.

· Para los usuarios finales: El cumplimiento significa que está comprando productos que cumplen con rigurosos estándares de calidad y seguridad; nada de recortar esfuerzos en el rendimiento.

Mejora la eficiencia y la consistencia de la producción

Las pruebas eléctricas optimizan la producción mediante:

La eliminación de errores en inspecciones manuales.

Asegurando que cada PCB en un lote cumpla con los mismos estándares de calidad, sin rendimiento aleatorio.

Para usted, esto se traduce en un rendimiento constante del producto: cada PCB que solicite funcionará de la misma manera, reduciendo la variabilidad en su propia producción o proyectos.

Le ahorra tiempo y problemas futuros

Imagine integrar un PCB defectuoso en su producto, solo para descubrir el problema después del ensamblaje, las pruebas o incluso tras la entrega al cliente. El tiempo y el costo para diagnosticar, reemplazar y volver a probar el producto son enormes.

Las pruebas eléctricas transfieren esta responsabilidad al fabricante del PCB, detectando defectos antes de que la placa salga de fábrica. Para usted, esto significa:

Menor número de iteraciones de diseño y sesiones de solución de problemas.

Mayor rapidez en la introducción al mercado de sus productos.

Clientes más satisfechos que no experimentan fallos en los productos.