Montaje Box Build

Ensamblaje completo de cajas desde extremo a extremo para productos electrónicos completos: integra PCBA, cables, carcasas y accesorios en unidades totalmente funcionales y listas para implementar.

Nuestro proceso optimizado abarca preparación de kits, ensamblaje, pruebas y empaquetado, garantizando una integración perfecta, control estricto de calidad y cumplimiento con los estándares automotrices, industriales y médicos. Entrega rápida y soluciones escalables para satisfacer necesidades de producción desde bajos hasta altos volúmenes.

✅ Integración completa llave en mano

✅ Pruebas y validación de calidad conforme a IPC

✅ Escalable para producción de bajos/alta volumen

✅ Solución integral de kit, ensamblaje y empaquetado

Descripción

¿Qué es el Ensamblaje de Caja?

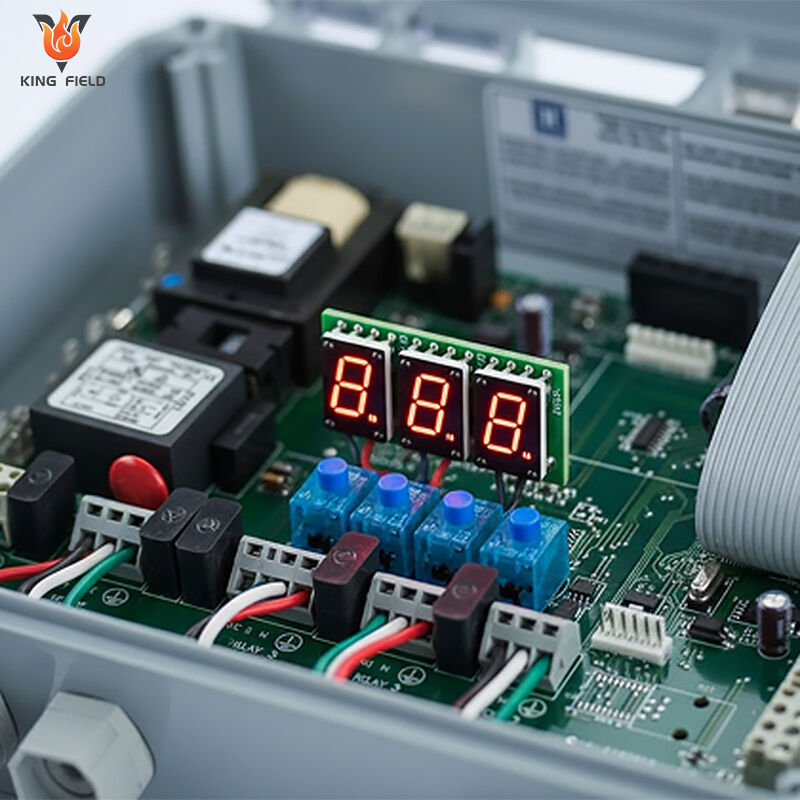

El ensamblado de cajas (también llamado integración de sistemas) es el proceso de extremo a extremo de integrar PCBs ensambladas, cableado, fuentes de alimentación, interfaces de usuario, carcasas y firmware en un producto electrónico completamente funcional y listo para enviarse, que va mucho más allá del ensamblaje de PCB para ofrecer una solución completa lista para usar. Es un servicio clave llave en mano en la fabricación electrónica, que normalmente sigue a la fabricación y el ensamblaje de PCB.

¿Cuáles son los pasos clave?

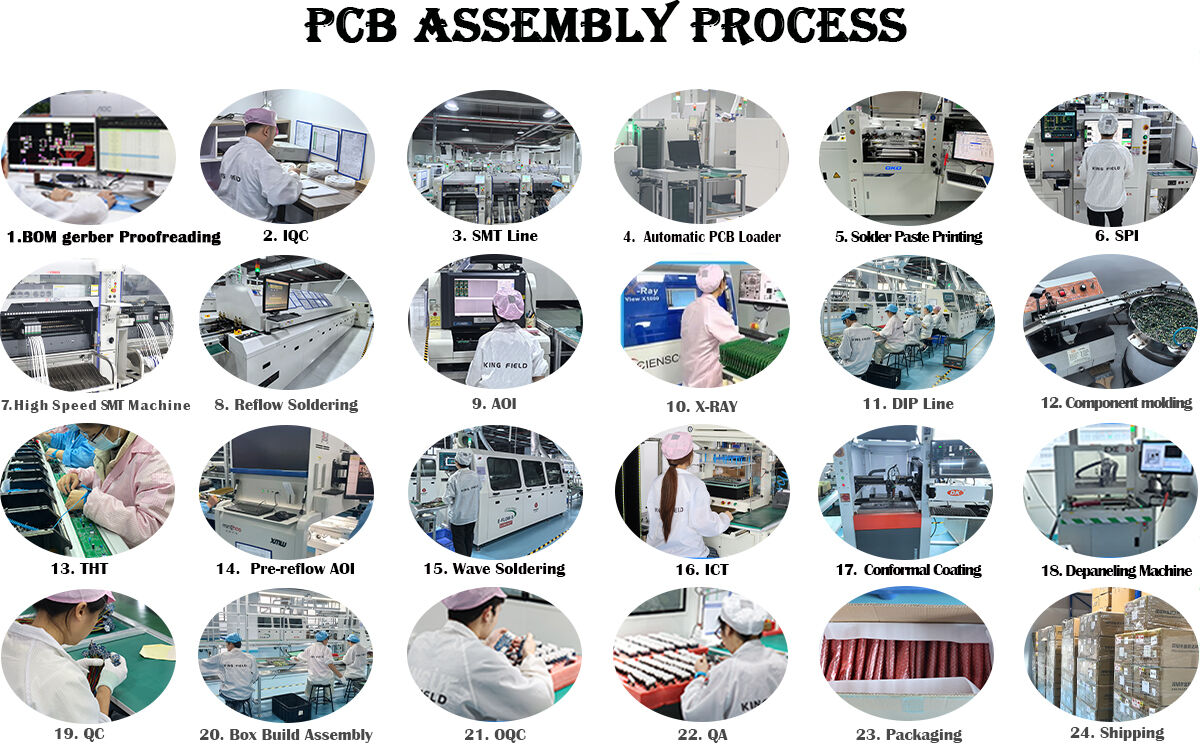

El proceso de ensamblado de cajas incluye numerosos pasos, cada uno crucial para la calidad y funcionalidad del producto final:

Diseño y DFM

Los fabricantes de ensamblaje de cajas pueden proporcionar aportes de diseño que ayudarán a optimizar el producto final. En esta etapa, el fabricante puede colaborar con el cliente en las opciones de utillajes, consideraciones geométricas y evaluaciones de riesgo. El diseño para fabricación (DFM) es una herramienta crítica de evaluación para determinar si el diseño tiene las tolerancias, dimensiones y materiales adecuados que se puedan fabricar de forma robusta.

Lista de materiales (BOM)

Se crea una lista técnica completa, que enumera todos los componentes y materiales necesarios.

modelo CAD 3D

Se desarrolla un modelo CAD 3D para visualizar el producto final e identificar posibles problemas antes de la producción.

Preparación del Alojamiento

Se prepara el alojamiento del producto, incluyendo cualquier modificación o personalización necesaria.

Adquisición y Abastecimiento de Materiales

Todos los materiales y componentes requeridos son adquiridos y abastecidos según la lista técnica.

Fabricación de PCB

Se fabrican las PCB necesarias de acuerdo con las especificaciones de diseño.

Adquisición de Componentes Electrónicos

Los componentes electrónicos se adquieren de proveedores confiables, garantizando calidad y autenticidad.

Ensamble de Componentes de PCB

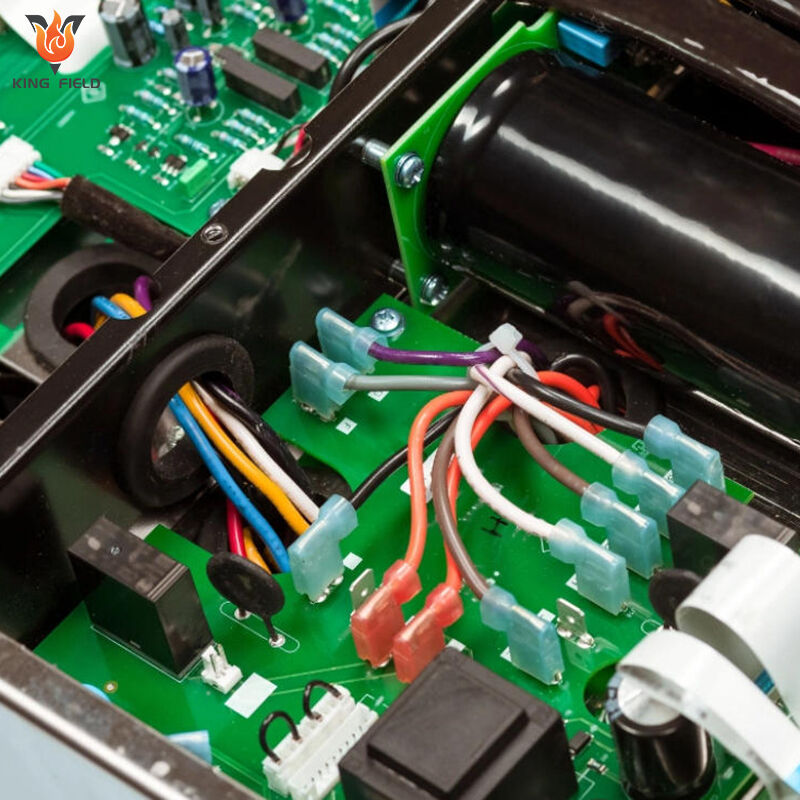

Esta etapa es donde se coloca el PCB dentro de la caja o carcasa mediante la selección, posicionamiento e inserción en ubicaciones precisas. Estos movimientos pueden realizarse manualmente o de forma automática mediante equipos robóticos para mejorar la eficiencia y precisión. Los robots industriales pueden ser utilizados mediante tecnologías de sensores y sistemas de visión para tener mayores capacidades en la realización de tareas mecánicas.

Inspección y pruebas

Un paso crítico de verificación de calidad mediante la inspección y prueba del producto puede ser realizado por un proveedor de ensamblaje de cajas. La inspección requerida puede realizarse manualmente o automáticamente bajo una ampliación específica y una iluminación adecuada para detectar defectos y anomalías. Por otro lado, las pruebas se centran en el rendimiento funcional y eléctrico del producto ensamblado en caja. La hoja de datos de prueba debe discutirse minuciosamente durante la fase inicial del proyecto para conocer los rangos aceptables de parámetros durante la prueba. Los criterios de aceptabilidad también afectarán el rendimiento del rendimiento de pruebas del producto.

Las ventajas del ensamblado de cajas de PCB

El ensamblaje de PCB tipo Box Build combina la fabricación de PCBA, la integración mecánica, la carga de firmware y las pruebas del sistema en una solución llave en mano única. Para marcas electrónicas y OEM, este servicio integral ofrece beneficios operativos, de coste y de calidad tangibles que los procesos de producción fragmentados no pueden igualar.

Cadena de suministro optimizada y reducción de la carga de coordinación

Elimina la necesidad de gestionar múltiples proveedores. Un único proveedor de servicios de manufactura electrónica (EMS) se encarga de cada paso, desde el ensamblaje de componentes hasta el embalaje final.

Reduce los retrasos en la comunicación y los riesgos de falta de alineación entre diferentes equipos. Todas las decisiones de integración están centralizadas bajo un solo equipo técnico.

Simplifica la logística con un único punto de contacto para el seguimiento de pedidos, problemas de calidad y actualizaciones de entrega.

Calidad y fiabilidad mejoradas del producto

Las pruebas a nivel de sistema validan el rendimiento de todo el producto integrado, asegurando la compatibilidad entre hardware, software y componentes mecánicos.

Los controles estrictos de cumplimiento están integrados en el proceso, reduciendo el riesgo de que productos no conformes lleguen al mercado.

Los flujos de trabajo estandarizados de ensamblaje minimizan los errores humanos, especialmente en productos complejos como controladores industriales o dispositivos médicos.

Eficiencia de costos y menor costo total de propiedad

El ensamblaje de componentes a granel y la producción centralizada reducen el desperdicio de materiales y los costos de compra.

Elimina pasos redundantes de pruebas que ocurren cuando múltiples proveedores prueban sus propios componentes de forma independiente.

Reduce los costos logísticos al consolidar envíos en una única entrega de productos terminados, en lugar de enviar por separado PCBs, carcasas y accesorios.

Escalabilidad y flexibilidad para necesidades de producción diversas

Se adapta perfectamente a prototipos de pequeños lotes, producciones de volumen medio y fabricación masiva a gran escala.

Soporta requisitos personalizados sin necesidad de cambiar de proveedor.

Permite iteraciones de diseño fáciles durante la prototipización, ya que el mismo equipo puede ajustar simultáneamente las disposiciones de la PCBA y la integración del carcasa.

Aplicaciones del ensamblado de cajas de PCB

· Automatización industrial y control: PLC, HMI, variadores de motor, controladores robóticos

· Dispositivos médicos: Monitores de pacientes, equipos de diagnóstico, bombas de infusión, dispositivos portátiles para la salud

· Telecomunicaciones y redes: Módulos de estaciones base 5G, routers/switches, transceptores de fibra óptica, puertas de enlace IoT

· Electrónica automotriz: módulos OBD, componentes ADAS, BMS, sistemas de infotainment

· Aeroespacial y defensa: unidades de control de aviónica, computadoras militares reforzadas, sensores de radar

· Electrónica de consumo y hogar inteligente: centros inteligentes, altavoces inalámbricos, cámaras de seguridad, termostatos inteligentes

· Energía renovable: controladores de inversores solares, unidades de gestión de almacenamiento de energía, medidores inteligentes

· Equipos de prueba y medición: osciloscopios, registradores de datos, herramientas de calibración

Por qué elegirnos?

¿Por qué elegir KING FIELD como su fabricante chino de ensamblaje de equipos terminados?

KING FIELD se destaca como un socio de confianza con sede en China para el ensamblaje de equipos terminados, ofreciendo soluciones integrales adaptadas a aplicaciones industriales, médicas, automotrices, de telecomunicaciones y de defensa.

Experiencia integral llave en mano

Nos encargamos de la integración completa del equipo final, desde el ensamblaje de PCB, arneses de cables personalizados y fabricación de carcasas, hasta la carga de firmware, pruebas a nivel de sistema y empaquetado final.

No necesita múltiples proveedores: nuestro equipo gestiona cada paso para garantizar la alineación entre hardware, software y componentes mecánicos, así como la entrega a tiempo.

Calidad estricta y cumplimiento normativo

Certificados según ISO 9001/13485 y conformes con IPC-A-610, MIL-STD, ISO 16750 y normas FDA/CE.

Laboratorios internos de pruebas (funcionales, ambientales, EMI/RFI, choque/vibración) que aseguran una producción libre de defectos para dispositivos críticos.

Trazabilidad completa desde el abastecimiento de componentes hasta el envío final, con documentación detallada de control de calidad para cada lote.

Excelencia en ingeniería y personalización

Nuestro equipo de I+D proporciona retroalimentación de DFM/DFA al inicio del diseño, optimizando costo, fiabilidad y escalabilidad.

Prototipado rápido, pasando por producción piloto de bajo volumen hasta fabricación de alto volumen: flujos de trabajo flexibles adaptados a la etapa de su proyecto.

Carcasas personalizadas, blindaje EMI y soluciones de gestión térmica para entornos industriales, automotrices o aeroespaciales exigentes.

Cadena de suministro robusta y eficiencia de costos

Asociaciones estratégicas con distribuidores globales de componentes y fabricantes locales garantizan un abastecimiento estable y precios competitivos.

El inventario JIT y la producción ajustada minimizan desperdicios, reducen los plazos de entrega y disminuyen el costo total de propiedad.

Sin costos ocultos: cotizaciones transparentes con desgloses claros para materiales, mano de obra, pruebas y logística.

Escalabilidad y entrega rápida

Líneas de ensamblaje modular permiten cambios rápidos para pedidos de volumen mixto (100–100.000+ unidades).

Prototipado rápido (5–7 días) y escalación a producción en masa para cumplir con ventanas de mercado ajustadas.

Gerentes de proyecto dedicados proporcionan actualizaciones en tiempo real y resuelven incidencias en menos de 24 horas.

Soporte posterior a la entrega y gestión del ciclo de vida

Servicio posventa integral: reparación, reprocesamiento, actualización de componentes y gestión de obsolescencia.

Asociaciones a largo plazo con planificación proactiva del ciclo de vida para extender la vida útil del producto y reducir los costos de reemplazo.

Capacidad de producción

| Tipos de ensamblaje |

● Ensamblaje SMT (con inspección AOI); ● Ensamblaje BGA (con inspección por rayos X); ● Ensamblaje de orificio pasante; ● Ensamblaje mixto SMT y Through-hole; ● Ensamblaje de kit |

||||

| Inspección de Calidad |

● Inspección AOI; ● Inspección por rayos X; ● Prueba de voltaje; ● Programación de chips; ● Prueba ICT; Prueba funcional |

||||

| Tipos de PCB | PCB rígida, PCB de núcleo metálico, PCB flexible, PCB rígido-flexible | ||||

| Tipos de componentes |

● Pasivos, tamaño más pequeño 0201(pulgadas) ● Chips de paso fino hasta 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con pruebas de rayos X ● Conectores y terminales |

||||

| Compra de Componentes |

● Llave en mano completa (todos los componentes gestionados por Yingstar); ● Llave en mano parcial; ● Kitado/consignado |

||||

| Tipos de soldadura | Con plomo; Sin plomo (RoHS); Pasta de soldadura soluble en agua | ||||

| Cuantidad de pedido |

● De 5 a 100.000 unidades; ● Desde prototipos hasta producción en masa |

||||

| Tiempo de montaje | De 8 horas a 72 horas cuando las piezas están listas | ||||