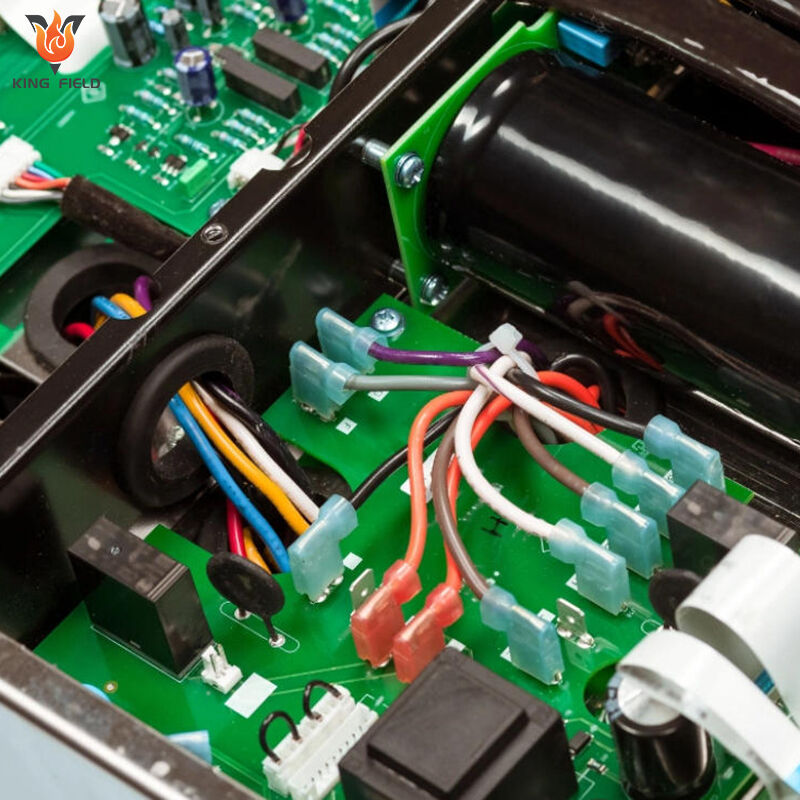

การประกอบกล่องสมบูรณ์

การประกอบแบบกล่องครบจบในขั้นตอนเดียวสำผลิตภัณฑ์อิเล็กทรอนิกส์ทั้งหมด—ผสานรวม PCBA, สายเคเบิล, เคส และอุปกรณ์เสริมเป็นหน่วยที่ใช้งานเต็มประสิทธิภาพและพร้อมใช้งานทันที

กระบวนการที่ได้รับการปรับให้เรียบง่ายของเราครอบคลุมการจัดชุดชิ้นส่วน การประกอบ การทดสอบ และการบรรจุหีดห่อ เพื่อรับประกันการผสานรวมที่ราบรื่น การควบคุมคุณภาพอย่างเข้มงวด และความสอดคล้องกับมาตรฐานอุตสาหกรรมยานยนต์ อุตสาหการ และการแพทย์ พร้อมเวลารอสั้นและโซลูชันที่สามารถปรับขนาดตามความต้องการการผลิตตั้งแตาปริมาณต่ำถึงสูง

✅ การรวมแบบเต็มเทิร์นคีย์

✅ การทดสอบและตรวจสอบคุณภาพตามมาตรฐาน IPC

✅ สามารถปรับขนาดสำหรับการผลิตปริมาณต่ำ/สูง

✅ บริการครบหนึ่งจุด: การจัดชุดชิ้นส่วน การประกอบ และการบรรจุหีดห่อ

คำอธิบาย

การประกอบแบบกล่องคืออะไร?

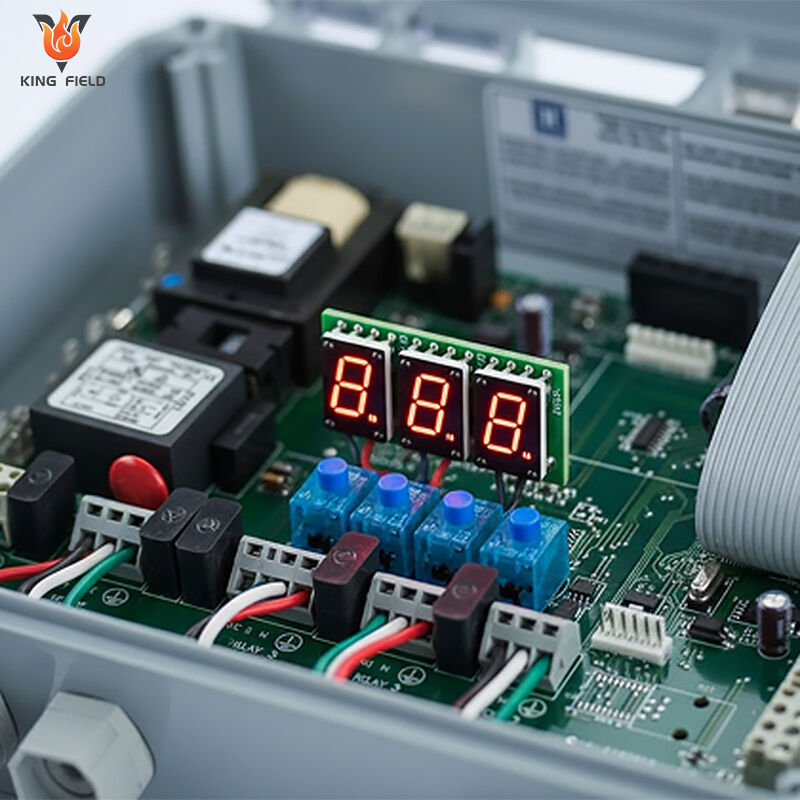

การประกอบแบบกล่อง (Box Build Assembly) หรือที่เรียกว่า การผสานระบบ (systems integration) เป็นกระบวนการครบวงจรในการรวมแผงวงจรพีซีบีที่ประกอบแล้ว เดินสายไฟ อุปกรณ์จ่ายไฟ อินเทอร์เฟซสำหรับผู้ใช้ โครงเครื่อง และเฟิร์มแวร์ ให้กลายเป็นผลิตภัณฑ์อิเล็กทรอนิกส์ที่ใช้งานได้สมบูรณ์และพร้อมจัดส่ง โดยก้าวข้ามขั้นตอนการประกอบพีซีบีไปอีกขั้น เพื่อมอบโซลูชันแบบครบวงจรที่สามารถใช้งานได้ทันทีเมื่อเปิดกล่อง มันถือเป็นบริการแบบครบวงจรที่สำคัญในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์ โดยทั่วไปจะดำเนินการหลังจากการผลิตและการประกอบพีซีบี

ขั้นตอนสำคัญคืออะไร?

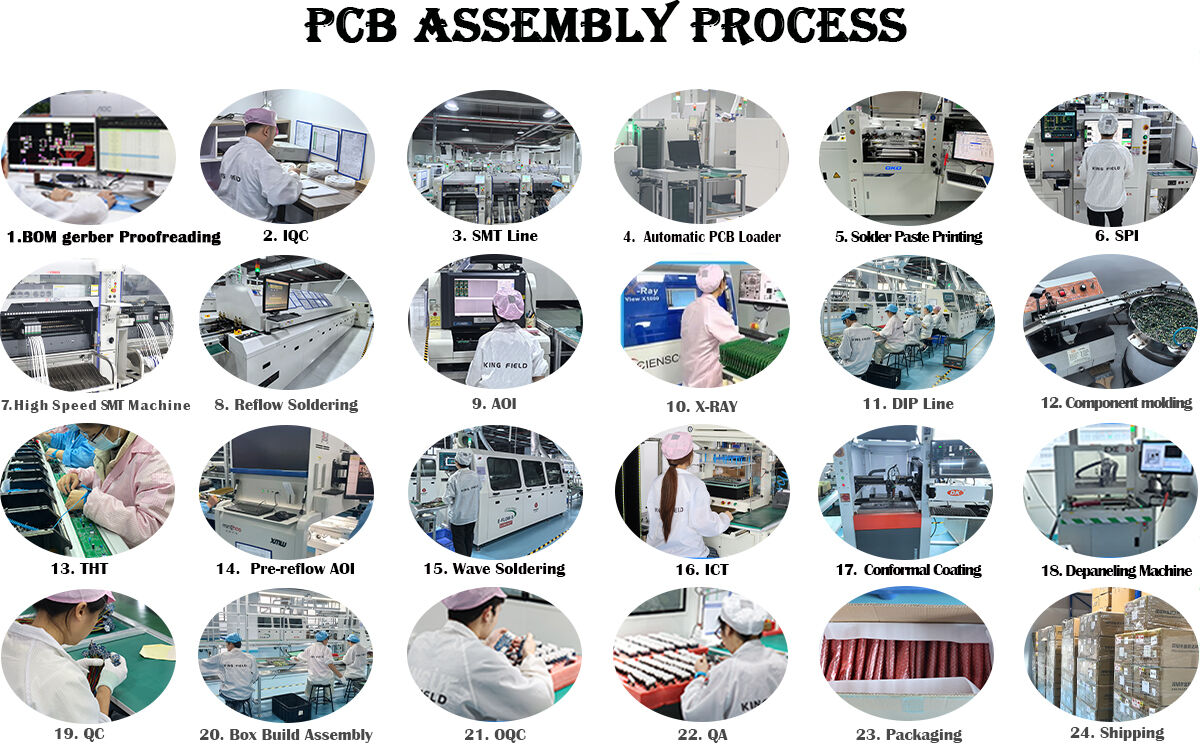

กระบวนการประกอบบ็อกซ์บิลด์เกี่ยวข้องกับขั้นตอนต่าง ๆ หลายประการ ซึ่งแต่ละขั้นตอนมีความสำคัญต่อคุณภาพและฟังก์ชันการใช้งานของผลิตภัณฑ์สุดท้าย

การออกแบบและการออกแบบเพื่อการผลิต

ผู้ผลิตประกอบบ็อกซ์บิลด์สามารถให้ข้อมูลด้านการออกแบบที่ช่วยเพิ่มประสิทธิภาพของผลิตภัณฑ์สุดท้ายได้ ในขั้นตอนนี้ ผู้ผลิตสามารถร่วมมือกับลูกค้าในการพิจารณาทางเลือกด้านแม่พิมพ์ ปัจจัยด้านเรขาคณิต และการประเมินความเสี่ยง การออกแบบเพื่อการผลิต (DFM) เป็นเครื่องมือประเมินที่สำคัญ เพื่อตรวจสอบว่าการออกแบบมีค่าที่ยอมคลาดเคลื่อนได้ ขนาด และวัสดุที่เหมาะสม ซึ่งสามารถผลิตได้อย่างมีความทนทาน

รายการวัสดุ (BOM)

จัดทำรายการ BOM อย่างละเอียด ระบุส่วนประกอบและวัสดุทั้งหมดที่จำเป็น

โมเดล CAD สามมิติ

พัฒนาโมเดล CAD สามมิติ เพื่อสร้างภาพจำลองของผลิตภัณฑ์สุดท้าย และระบุปัญหาที่อาจเกิดขึ้นก่อนการผลิต

การเตรียมเปลือกหุ้มผลิตภัณฑ์

ทำการเตรียมเปลือกหุ้มผลิตภัณฑ์ รวมถึงการปรับแต่งหรือการดัดแปลงที่จำเป็น

การจัดหาวัสดุและการจัดซื้อ

ดำเนินการจัดหาและจัดซื้อวัสดุและส่วนประกอบทั้งหมดตามรายการ BOM

การผลิตพีซีบี

แผงวงจรพิมพ์ (PCB) ที่จำเป็นจะได้รับการผลิตตามข้อกำหนดของการออกแบบ

การจัดหาส่วนประกอบอิเล็กทรอนิกส์

ส่วนประกอบอิเล็กทรอนิกส์จะได้รับการจัดหาจากผู้จัดจำหน่ายที่เชื่อถือได้ เพื่อให้มั่นใจในคุณภาพและความแท้จริง

การติดตั้งส่วนประกอบบนแผงวงจรพิมพ์

ขั้นตอนนี้คือการนำแผงวงจรพิมพ์ไปวางไว้ภายในกล่องหรือเคส โดยใช้วิธีหยิบ จัดตำแหน่ง และใส่ในตำแหน่งที่แม่นยำ ซึ่งการเคลื่อนไหวเหล่านี้สามารถทำได้ทั้งด้วยมือหรือโดยอัตโนมัติด้วยอุปกรณ์หุ่นยนต์ เพื่อเพิ่มประสิทธิภาพและความแม่นยำ โดยหุ่นยนต์อุตสาหกรรมสามารถนำมาใช้งานร่วมกับเทคโนโลยีเซ็นเซอร์และระบบวิชันเพื่อเพิ่มศักยภาพในการจัดการงานทางกล

การตรวจสอบและการทดสอบ

ขั้นตอนการตรวจสอบคุณภาพที่สำคัญผ่านการตรวจสอบและทดสอบผลิตภัณฑ์สามารถดำเนินการได้โดยผู้จัดหาบริการประกอบชุดกล่อง การตรวจสอบที่ต้องการสามารถทำได้ทั้งแบบด้วยมือหรืออัตโนมัติภายใต้กำลังขยายเฉพาะและแสงสว่างที่เหมาะสม เพื่อตรวจจับข้อบกพร่องและความผิดปกติ ขณะที่การทดสอบจะเน้นไปที่ประสิทธิภาพด้านการทำงานและไฟฟ้าของผลิตภัณฑ์แบบกล่องประกอบ ควรพูดคุยรายละเอียดใบข้อมูลการทดสอบอย่างถี่ถ้วนในช่วงเริ่มต้นของโครงการ เพื่อกำหนดช่วงค่าพารามิเตอร์ที่ยอมรับได้ระหว่างการทดสอบ นอกจากนี้เกณฑ์ความยอมรับยังส่งผลต่อประสิทธิภาพการผ่านการทดสอบของผลิตภัณฑ์

ข้อได้เปรียบของการประกอบแผงวงจรพีซีบีแบบกล่อง

การประกอบแผงวงจร PCB แบบ Box Build รวมกระบวนการผลิตแผงวงจรพิมพ์ ระบบรวมทางกล การโหลดเฟิร์มแวร์ และการทดสอบระบบไว้เป็นโซลูชันแบบครบวงจรเพียงแหล่งเดียว สำหรับแบรนด์อิเล็กทรอนิกส์และผู้ผลิตอุปกรณ์ดั้งเดิม (OEM) บริการแบบครบวงจรนี้ให้ประโยชน์ที่จับต้องได้ในด้านการดำเนินงาน ต้นทุน และคุณภาพ ซึ่งกระบวนการผลิตที่แยกส่วนไม่สามารถเทียบเคียงได้

ห่วงโซ่อุปทานที่คล่องตัวและภาระในการประสานงานที่ลดลง

ช่วยให้ไม่ต้องบริหารจัดการผู้ขายหลายราย อีเอ็มเอสเพียงรายเดียวจะดูแลทุกขั้นตอน ตั้งแต่การจัดชุดส่วนประกอบไปจนถึงบรรจุภัณฑ์สุดท้าย

ลดความล่าช้าในการสื่อสารและความเสี่ยงจากการทำงานที่ไม่สอดคล้องกันระหว่างทีมต่างๆ การตัดสินใจในทุกกระบวนการบูรณาการจะอยู่ภายใต้ทีมเทคนิคเพียงทีมเดียว

ทำให้การจัดการโลจิสติกส์ง่ายขึ้นด้วยจุดติดต่อเพียงจุดเดียวสำหรับการติดตามคำสั่งซื้อ ปัญหาด้านคุณภาพ และการแจ้งเตือนการจัดส่ง

คุณภาพและประสิทธิภาพของผลิตภัณฑ์ที่ดีขึ้น

การทดสอบในระดับระบบจะตรวจสอบประสิทธิภาพของผลิตภัณฑ์แบบบูรณาการทั้งหมด เพื่อให้มั่นใจว่าฮาร์ดแวร์ ซอฟต์แวร์ และกลไกทำงานร่วมกันได้อย่างเหมาะสม

การตรวจสอบความสอดคล้องตามมาตรฐานที่เข้มงวดถูกรวมไว้ในกระบวนการ เพื่อลดความเสี่ยงที่ผลิตภัณฑ์จะไม่เป็นไปตามข้อกำหนดก่อนออกสู่ตลาด

กระบวนการทำงานการประกอบที่เป็นมาตรฐานช่วยลดข้อผิดพลาดจากมนุษย์ โดยเฉพาะสำหรับผลิตภัณฑ์ที่ซับซ้อน เช่น ตัวควบคุมอุตสาหกรรมหรืออุปกรณ์ทางการแพทย์

ประสิทธิภาพด้านต้นทุนและการเป็นเจ้าของที่มีต้นทุนรวมต่ำลง

การจัดชุดส่วนประกอบจำนวนมากและการผลิตแบบรวมศูนย์ช่วยลดของเสียจากวัสดุและต้นทุนการจัดซื้อ

ลดขั้นตอนการทดสอบซ้ำซ้อนที่เกิดขึ้นเมื่อหลายผู้จัดจำหน่ายทำการทดสอบส่วนประกอบของตนเองอย่างอิสระ

ลดต้นทุนด้านโลจิสติกส์โดยการรวมจัดส่งเป็นการจัดส่งผลิตภัณฑ์สำเร็จรูปในครั้งเดียว แทนจากการจัดส่งแผงวงจรพีซีบี ตู้เครื่อง และอุปกรณ์เสริมแยกชิ้น

ความสามารถในการขยายขนาดและความยืดหยุ่นสำหรับความต้องการการผลิตที่หลากหลาย

สามารถปรับตัวอย่างไร้รอยต่อให้เหมาะสมกับการผลิตต้นแบบจำนวนน้อย การผลิตช่วงกลาง และการผลิตจำนวนมากในระดับใหญ่

รองรับข้อกำหนดเฉพาะโดยไม่จำเป็นต้องเปลี่ยนผู้จัดจำหน่าย

ช่วยให้สามารถปรับเปลี่ยนการออกแบบอย่างง่ายในช่วงต้นแบบ เนื่องทีมชุดเดียวกันสามารถปรับการวางผังวงจร PCBA และการรวมตู้เครื่องพร้อมคู่ขนาน

การประยุกต์ใช้งานของการประกอบแผงวงจรอิเล็กทรอนิกส์แบบกล่อง (PCBA)

· ระบบอัตโนมัชันอุตสาหการและการควบคุม: PLCs, HMIs, มอเตอร์ไดรฟ์, ตัวควบคุมหุ่นยนต์

· อุปกรณ์การแพทย์: เครื่องติดตามผู้ป่วย, อุปกรณ์วินิจฉัย, ปั๊มน้ำเกลือ, อุปกรณ์สุขภาพที่สวมใส่

· การสื่อสารโทรคมนาคมและเครือข่าย: โมดูลสถานีฐาน 5G, รูเตอร์/สวิตช์, ตัวส่งสัญญาณไฟเบอร์ออปติก, เกตเวย์ IoT

· อิเล็กทรอนิกส์ยานยนต์: โมดูล OBD, ส่วนประกอบ ADAS, BMS, ระบบอินโฟเทนเมนต์

· การบินและอวกาศ & การป้องกันประเทศ: หน่วยควบคุมการบิน, คอมพิวเตอร์ทนทานสำหรับการใช้งานทางทหาร, เซ็นเซอร์เรดาร์

· อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและบ้านอัจฉริยะ: สมาร์ทฮับ, ลำโพงไร้สาย, กล้องวงจรปิด, เครื่องควบคุมอุณหภูมิอัจฉริยะ

· พลังงานหมุนเวียน: คอนโทรลเลอร์อินเวอร์เตอร์พลังงานแสงอาทิตย์, หน่วยจัดการการจัดเก็บพลังงาน, มิเตอร์อัจฉริยะ

· อุปกรณ์ทดสอบและวัดค่า: ออสซิลโลสโคป, เครื่องบันทึกข้อมูล, เครื่องมือสอบเทียบ

ทำไมต้องเลือกเรา?

เหตุใดจึงควรเลือก KING FIELD เป็นผู้ผลิตชุดประกอบกล่องในจีนของคุณ?

KING FIELD โดดเด่นในฐานะพันธมิตรผู้เชี่ยวชาญด้านการประกอบชุดกล่องจากประเทศจีน ที่ให้บริการโซลูชันแบบครบวงจร ซึ่งออกแบบมาโดยเฉพาะเพื่อการใช้งานในภาคอุตสาหกรรม การแพทย์ ยานยนต์ โทรคมนาคม และการป้องกันประเทศ

ความเชี่ยวชาญแบบครบวงจร

เราดำเนินการรวมชุดประกอบกล่องทั้งหมด—ตั้งแต่การประกอบแผงวงจรพิมพ์ (PCB), สายไฟแบบกำหนดเอง, การผลิตตัวเรือน, การโหลดเฟิร์มแวร์, การทดสอบในระดับระบบ ไปจนถึงบรรจุภัณฑ์สุดท้าย

ไม่จำเป็นต้องใช้หลายผู้จัดจำหน่าย: ทีมของเราจัดการทุกขั้นตอนเพื่อรับประกันความสอดประสานระหว่างฮาร์ดแวร์ ซอฟต์แวร์ และเครื่องกล พร้อมส่งมอบตรงเวลา

คุณภาพสูงและการปฏิบัติตามข้อบังคับอย่างเข้มงวด

ได้รับการรับรอง ISO 9001/13485 และเป็นไปตามมาตรฐาน IPC-A-610, MIL-STD, ISO 16750 และ FDA/CE

ห้องปฏิบัติการทดสอบภายในสถานที่ (ฟังก์ชัน การสิ่งแวดล้อม EMI/RFI การกระแทก/การสั่นสะเทือน) เพื่อรับประกันผลลัที่ปราศจากข้อบกพร่องสำออุปกรณ์ที่มีภารกิจสำคัญ

การตรวจสอบย้อนกลับอย่างครบวงจรตั้งแต่การจัดหาส่วนประกอบจนถึงการจัดส่งสุดท้าย พร้อมเอกสารตรวจสอบคุณภาพโดยละเอียดสำทุกชุด

ความเป็นเลิศทางวิศวกรรมและการปรับแต่งตามความต้องการ

ทีมวิจัยและพัฒนาของเราให้ข้อเสนอแนะ DFM/DFA ตั้งแต่ขั้นตอนออกแบบเบื้องต้น เพื่อเพิ่มประสิทธิภาพด้านต้นทุน ความน่าเชื่อ และการขยายขนาด

ต้นแบบอย่างรวดเร็ว ไปสู่การผลิตต้นทุนต่ำ และการผลิตจำนวนมาก—กระบวนการทำงานที่ยืดหยุ่นสามารถปรับให้เหมาะกับแต่ละขั้นตอนของโครงการคุณ

ตู้เครื่องเรือนที่ออกแบบตามความต้องการ การป้องกันรังสีแม่เหล็กไฟฟ้า (EMI) และโซลูชันการจัดการความร้อนสำออุปกรณ์ที่ใช้ในสภาพแวดล้อมอุตสาหกรรม ยานยนต์ หรือการบินอวกาศที่รุนแรง

ห่วงโซ่อุปทานที่มั่นแข็งและประสิทธิภาพต้นทุน

ความร่วมมือเชิงกลยุทธ์กับผู้จัดจำหน่ายส่วนประกอบทั่วโลกและผู้ผลิตในท้องถิ่น รับประกันการจัดหาอย่างมั่นคงและราคาที่มีความสามารถในการแข่งขัน

ระบบการผลิตแบบประหยี่และสต็อกตามความต้องการ (JIT) ลดของเสีย ลดระยะเวลาการผลิต และลดต้นทุนรวมของการเป็นเจ้าของ

ไม่มีค่าใช้ที่ซ่อนเร้น: การเสนอราคาอย่างโปร่งใสพร้อมการแยกค่าต่างๆ อย่างชัดเจน สำหรับวัสดุ ค่าแรง การทดสอบ และโลจิสติกส์

ความสามารถในการขยายขนาดและการดำเนินงานอย่างรวดเร็ว

สายการประกอบแบบโมดูลาร์ ช่วยให้สามารถเปลี่ยนแปลงได้อย่างรวดเร็วสำหรับคำสั่งซื้อที่มีปริมาณหลากหลาย (100–100,000 หน่วยขึ้น)

ต้นแบบที่สามารถผลิตอย่างรวดเร็ว (5–7 วัน) และสามารถเร่งการผลิตจำนวนมากเพื่อตอบสนองช่วงเวลาการวางสินค้ในตลาดที่จำกัง

ผู้จัดการโครงการเฉพาะดูแลให้ข้อมูลอัปเดตแบบเรียลไทม์ และแก้ปัญหาภายใน 24 ชั่วโมง

การสนับสนุนหลังการจัดส่งและการจัดการวงจรชีวิตผลิตภัณฑ์

บริการหลังการขายอย่างครบวงจร: ซ่อม แก้ไข ปรับปรุงส่วนประกอบ และการจัดการเมื่อผลิตภัณฑ์หมดอายุใช้งาน

ความร่วมมือระยะยาวพร้อมการวางแผนวงจรชีวิตผลิตภัณฑ์อย่างรุกเพื่อยืดอายุการใช้งานของผลิตภัณฑ์และลดค่าใช้ในการเปลี่ยนใหม่

ความสามารถในการผลิต

| ประเภทการประกอบ |

● การประกอบแบบ SMT (พร้อมการตรวจสอบ AOI); ● การประกอบแบบ BGA (พร้อมการตรวจสอบด้วยรังสีเอ็กซ์เรย์); ● การประกอบแบบ Through-hole; ● การประกอบแบบผสม SMT และ Through-hole ● การประกอบชุดอุปกรณ์ |

||||

| การตรวจสอบคุณภาพ |

● การตรวจสอบด้วย AOI ● การตรวจสอบด้วยรังสีเอ็กซ์เรย์ ● การทดสอบแรงดันไฟฟ้า ● การเขียนโปรแกรมชิป ● การทดสอบ ICT; การทดสอบการทำงาน |

||||

| ประเภทของ PCB | PCB แข็ง, PCB แกนโลหะ, PCB แบบยืดหยุ่น, PCB แบบแข็ง-ยืดหยุ่น | ||||

| ประเภทของชิ้นส่วน |

● ชิ้นส่วนพาสซีฟ ขนาดเล็กที่สุด 0201 (นิ้ว) ● ชิปแบบพิทช์ละเอียดถึง 0.38 มม. ● BGA (พิทช์ 0.2 มม.), FPGA, LGA, DFN, QFN พร้อมการทดสอบด้วยรังสีเอ็กซ์เรย์ ● ขั้วต่อและเทอร์มินัล |

||||

| การจัดหาส่วนประกอบ |

● แบบเติมชิ้นส่วนครบถ้วน (ชิ้นส่วนทั้งหมดจัดหาโดย Yingstar) ● แบบเติมชิ้นส่วนบางส่วน ● แบบจัดชุดมาเอง/ส่งมอบชิ้นส่วน |

||||

| ประเภทลวดตะกั่ว | ตะกั่วที่มีสารตะกั่ว; ตะกั่วไร้สารตะกั่ว (RoHS); ผงลวดตะกั่วที่ละลายน้ำได้ | ||||

| จํานวนของสั่งซื้อ |

● ตั้งแต่ 5 ชิ้น ถึง 100,000 ชิ้น ● จากต้นแบบสู่การผลิตจำนวนมาก |

||||

| ระยะเวลาการประกอบ | ตั้งแต่ 8 ชั่วโมงถึง 72 ชั่วโมง เมื่อชิ้นส่วนพร้อมแล้ว | ||||