ข้อได้เปรียบของการประกอบแบบผสม

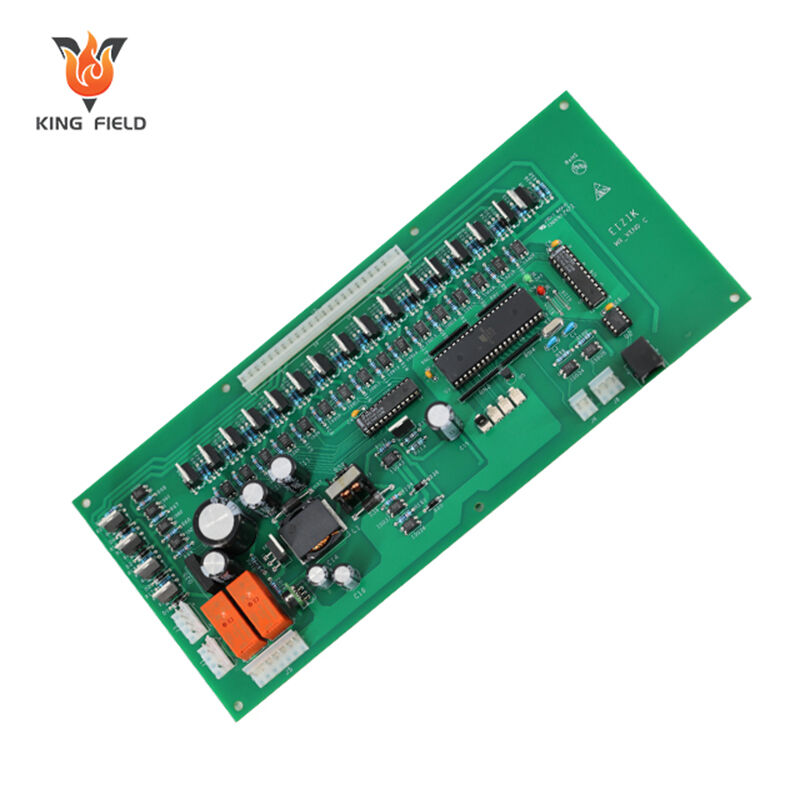

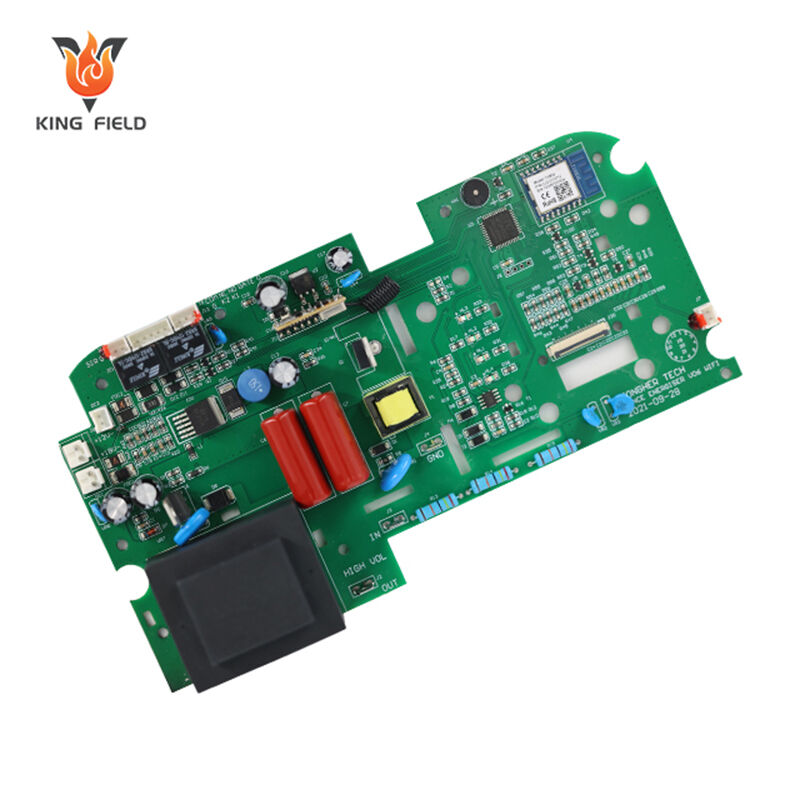

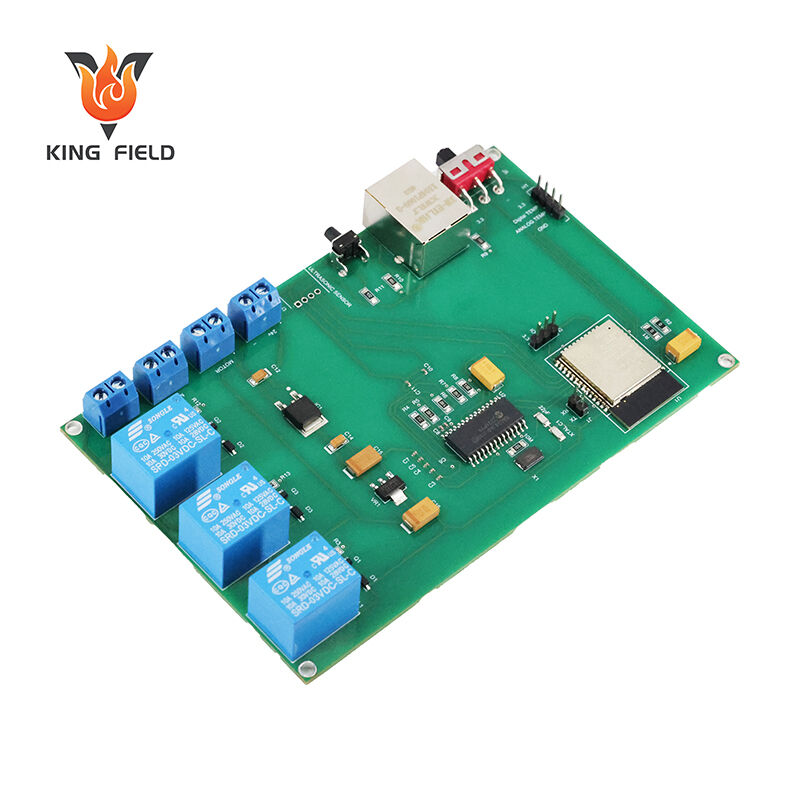

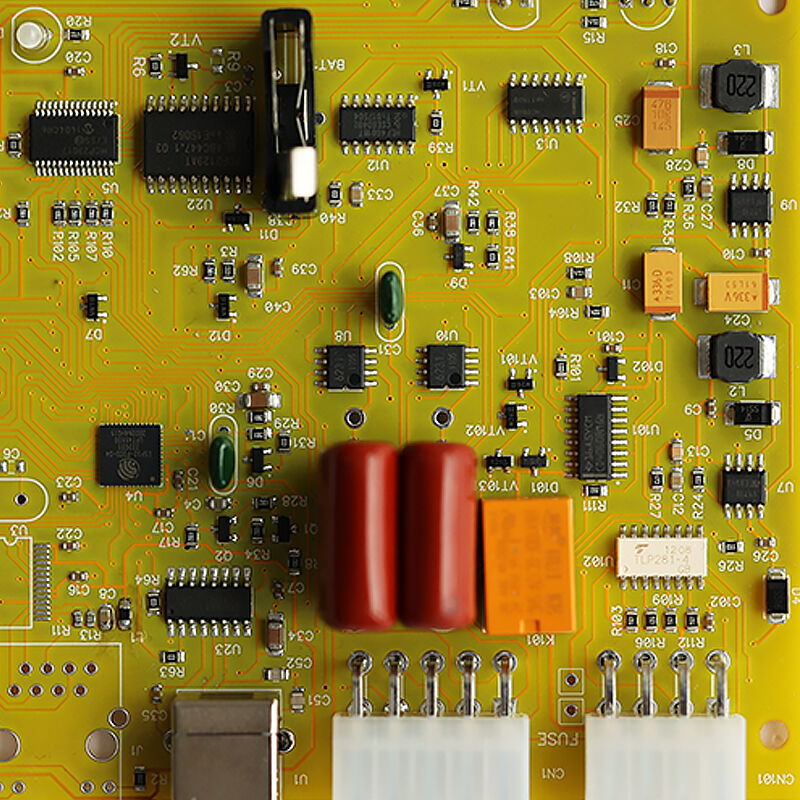

Kingfield's Mixed Assembly (SMT + Through-Hole) มอบโซลูชันที่หลากหลายและเชื่อถือได้สำหรับอุปกรณ์ทางการแพทย์/อุตสาหกรรม/ยานยนต์/อิเล็กทรอนิกส์สำหรับผู้บริโภค ผสานความแม่นยำของการติดตั้งแบบ surface-mount เข้ากับความทนทานของการติดตั้งแบบ through-hole ได้อย่างลงตัว เหมาะอย่างยิ่งสำหรับอุปกรณ์ซับซ้อนที่ต้องการทั้งชิ้นส่วนพิทช์ละเอียดและการเชื่อมต่อไฟฟ้าที่แข็งแรง

✅ การรวมตัวแบบ SMT+Through-Hole

✅ รองรับตามมาตรฐาน IPC-A-610 + ตรวจสอบคุณภาพด้วย AOI/ICT

✅ การประกอบแบบครบวงจรแบบ One-stop turnkey

คำอธิบาย

การประกอบแบบผสม (รวมเทคโนโลยี Surface Mount Technology (SMT) และ Through-Hole Technology (THT)) ใช้ประโยชน์จากจุดแข็งของทั้งสองวิธีเพื่อแก้ไขข้อจำกัดของการประกอบด้วยเทคโนโลยีเดี่ยว ทำให้เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ซับซ้อนในภาคส่วนต่างๆ เช่น การแพทย์ อุตสาหกรรมควบคุม ยานยนต์ และอิเล็กทรอนิกส์สำหรับผู้บริโภค ด้านล่างนี้คือข้อได้เปรียบหลัก:

การคัดเลือกชิ้นส่วนและการทำงานที่เหมาะสมที่สุด

SMT เพื่อการลดขนาด/ความหนาแน่น: ชิ้นส่วน SMD รองรับชิ้นส่วนที่มีความหนาแน่นสูงและขนาดกะทัดรัด ซึ่งสำคัญต่ออุปกรณ์ที่จำกัดพื้นที่

THT เพื่อความทนทาน/ความแข็งแรงเชิงกล:

ชิ้นส่วนแบบผ่านรู (เช่น ขั้วต่อ ขั้วไฟฟ้าสำหรับจ่ายพลังงาน หม้อแปลงไฟฟ้า) ให้ความมั่นคงทางกลที่เหนือกว่า สำหรับการใช้งานที่มีแรงกดสูง หรือชิ้นส่วนที่ต้องถอดเสียบบ่อยครั้ง

สมรรถนะทางไฟฟ้าที่สมดุล: SMT ลดการหน่วงสัญญาณ (เหมาะสำหรับวงจรความถี่สูง) ในขณะที่ THT รองรับการใช้งานที่ต้องการกำลังไฟและกระแสไฟสูง (เช่น พาวเวอร์ซัพพลายอุตสาหกรรม) ที่ต้องการการเชื่อมต่อที่ทนทาน

ความน่าเชื่อถือที่ดียิ่งขึ้นสำหรับสภาพแวดล้อมการใช้งานที่หลากหลาย

ความทนทานต่อสภาพแวดล้อมที่รุนแรง:

ชิ้นส่วน THT ทนต่อการสั่นสะเทือน แรงกระแทก และอุณหภูมิสุดขั้ว (ซึ่งสำคัญต่อระบบใต้ฝากระโปรงรถยนต์ หุ่นยนต์อุตสาหกรรม) ในขณะที่ SMT มั่นใจในวงจรที่กะทัดรัดและเชื่อถือได้สำหรับอิเล็กทรอนิกส์ที่ละเอียดอ่อน

ความสำ dựาระบบสำคัญ: การประกอบแบบผสมช่วยลดความล้มเหลวของจุดเดียว – ตัวอย่างเช่น อุปกรณ์ทางการแพทย์ใช้ SMT สำหรับเซ็นเซอร์ความแม่นยำ และ THT สำหรับขั้วต่อไฟฟ้าเพื่อให้มั่นใจทั้งความแม่นยำและความปลอดภัย

การผลิตที่ประหยัดต้นทุน

ความยืดหยุ่นสำหรับปริมาณการผลิตตั้งแต่ต่ำถึงสูง: SMT ทำให้การผลิตจำนวนมากของชิ้นส่วนขนาดเล็กเป็นไปโดยอัตโนมัติ ในขณะที่ THT จัดการชิ้นส่วนกำลังสูงที่ผลิตจำนวนน้อยและแบบเฉพาะตัว (หลีกเลี่ยงค่าใช้จ่ายในการผลิตชิ้นส่วนกำลังแบบ SMD ที่ต้องออกแบบพิเศษ)

ลดต้นทุนการแก้ไขงาน: THT ช่วยให้การซ่อมแซม/เปลี่ยนชิ้นส่วนขนาดใหญ่ที่มีราคาแพงทำได้ง่ายขึ้น ในขณะที่ SMT ทำให้การผลิตวงจรมาตรฐานมีประสิทธิภาพ – สร้างสมดุลระหว่างต้นทุนเริ่มต้นและต้นทุนตลอดอายุการใช้งาน

ใช้โครงสร้างพื้นฐานที่มีอยู่แล้ว: ผู้ผลิตสามารถใช้อุปกรณ์ SMT/THT ที่มีอยู่เดิมแทนการลงทุนในสายการผลิตเฉพาะทางสำหรับเทคโนโลยีเดียว ช่วยลดค่าใช้จ่ายด้านทุน

ความสอดคล้องกับข้อกำหนดเฉพาะอุตสาหกรรม

| อุตสาหกรรม | ประโยชน์ด้านความสอดคล้องของการประกอบแบบผสม | ||||

| การแพทย์ | SMT ตอบสนองความต้องการด้านการย่อขนาดสำหรับอุปกรณ์สวมใส่; THT รับประกันความสอดคล้องตามมาตรฐาน ISO 13485 สำหรับอุปกรณ์การแพทย์กำลังสูง | ||||

| การควบคุมอุตสาหกรรม | THT รองรับมาตรฐานความปลอดภัย IEC 60335 สำหรับชิ้นส่วนแรงดันสูง; SMT ทำให้ออกแบบ PLC ขนาดกะทัดรัดพร้อมโมดูล I/O ความหนาแน่นสูงได้ | ||||

| ยานยนต์ | ชิ้นส่วน THT สอดคล้องกับมาตรฐาน IATF 16949 สำหรับความต้านทานต่อการสั่นสะเทือน; SMT ให้วงจร ADAS ขนาดเล็กลง | ||||

| อิเล็กทรอนิกส์สำหรับผู้บริโภค | SMT ช่วยลดขนาดอุปกรณ์; THT ให้ขั้วต่อ USB/HDMI ที่ทนทานสำหรับการใช้งานบ่อยครั้ง | ||||

ความยืดหยุ่นในการออกแบบสำหรับผลิตภัณฑ์ที่ซับซ้อน

การออกแบบวงจรแบบไฮบริด: ทำให้สามารถรวมวงจรสัญญาณความหนาแน่นสูง (SMT) และวงจรกำลังสูง (THT) ไว้บนแผง PCB เดียวกันได้

ความสามารถในการปรับตัวให้เข้ากับข้อกำหนดเฉพาะ: รองรับความต้องการพิเศษของผลิตภัณฑ์

ประเด็นสำคัญ

การประกอบแบบผสมผสานรวมข้อดีของ SMT ที่มีประสิทธิภาพและขนาดเล็กลง เข้ากับความทนทานและการจัดการพลังงานของ THT ทำให้เป็นทางเลือกที่เหมาะสมที่สุดสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ที่ซับซ้อนและมีประสิทธิภาพสูง ซึ่งต้องการทั้งความแม่นยำและความแข็งแกร่ง

ประโยชน์

การเพิ่มประสิทธิภาพด้านสมรรถนะและฟังก์ชัน: การถ่วงดุลระหว่างความแม่นยำและความทนทาน

ลักษณะทางเทคนิคที่เสริมซึ่งกันและกัน:

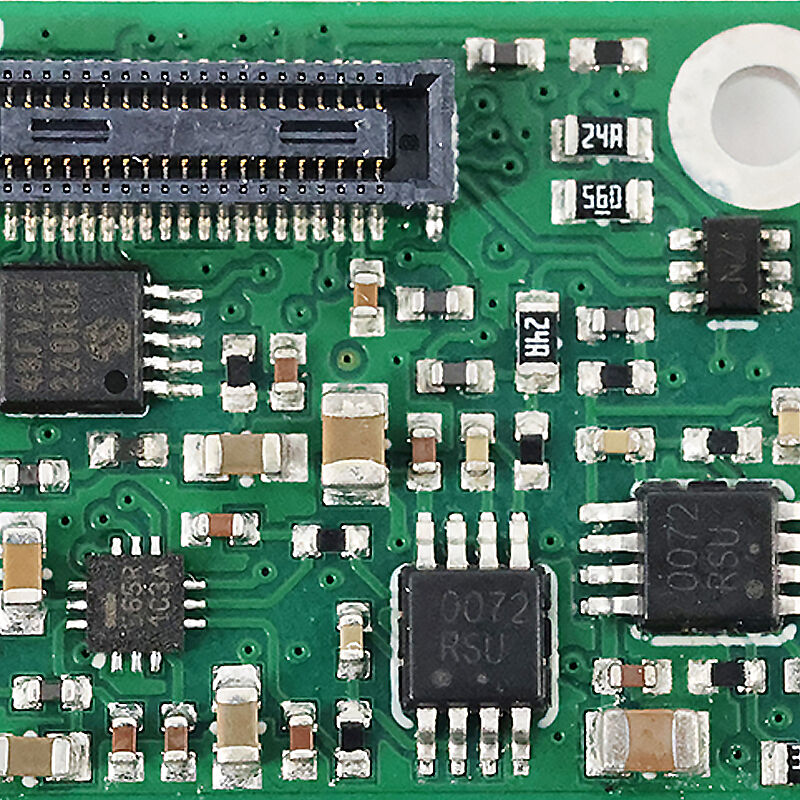

SMT ใช้สำหรับชิ้นส่วนที่มีความหนาแน่นสูงและขนาดเล็ก (เช่น IC, ตัวต้านทานแบบติดผิว และตัวเก็บประจุ) เพื่อตอบสนองข้อจำกัดด้านพื้นที่ในอุปกรณ์สวมใส่ทางการแพทย์และ ECU ยานยนต์;

THT ใช้สำหรับชิ้นส่วนที่ต้องการความแข็งแรงเชิงกลสูงและกำลังไฟสูง (เช่น ขั้วต่อ หม้อแปลงไฟฟ้า และขั้วต่อไฟฟ้ากำลัง) ซึ่งสามารถรองรับข้อกำหนดด้านความทนทานสำหรับการเสียบถอดบ่อยครั้งในอุปกรณ์ควบคุมอุตสาหกรรมและ

สภาพแวดล้อมการสั่นสะเทือนของแชสซีรถยนต์

สมรรถนะทางไฟฟ้าที่สมดุล:

SMT ช่วยลดระยะทางของสัญญาณและลดการรบกวนจาก EMI ทำให้มั่นใจได้ถึงความเสถียรของสัญญาณความถี่สูงในอุปกรณ์วินิจฉัยทางการแพทย์และโมดูล IoT สำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

THT รองรับการส่งกระแสไฟฟ้าสูง ตอบสนองความต้องการด้านกำลังไฟของแหล่งจ่ายไฟสำหรับการควบคุมอุตสาหกรรม และอินเทอร์เฟซแบตเตอรี่ไฟฟ้าสำหรับยานยนต์

ความน่าเชื่อถือที่ดีขึ้น: การปรับตัวให้เข้ากับสภาพแวดล้อมการใช้งานที่ซับซ้อน

ทนต่อสภาวะแวดล้อมที่รุนแรง:

ชิ้นส่วน THT มีความต้านทานการสั่นสะเทือนและแรงกระแทกได้ดี (เป็นไปตามมาตรฐานยานยนต์ IATF 16949) เหมาะสำหรับห้องเครื่องยนต์ยานยนต์ หุ่นยนต์อุตสาหกรรม และสถานการณ์อื่นๆ

SMT รับประกันอัตราความล้มเหลวต่ำสำหรับวงจรความแม่นยำ (เช่น เซ็นเซอร์ทางการแพทย์ และบอร์ดควบคุมหลักของอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค) ในสภาพแวดล้อมที่มีเสถียรภาพ

การป้องกันสำรองสำหรับระบบสำคัญ:

ในอุปกรณ์ทางการแพทย์ SMT ทำหน้าที่จัดการโมดูลตรวจจับหลัก ในขณะที่ THT ทำหน้าที่จัดการส่วนเชื่อมต่อพลังงาน เส้นทางเทคโนโลยีแบบคู่นี้ช่วยลดความเสี่ยงจากการล้มเหลวของจุดเดียว และสอดคล้องกับข้อกำหนดด้านความปลอดภัย ISO 13485

การเพิ่มประสิทธิภาพด้านต้นทุนและประสิทธิภาพการผลิต

การปรับตัวอย่างยืดหยุ่นตามขนาดการผลิต:

สายการผลิตอัตโนมัติ SMT รองรับความต้องการในการผลิตขนาดใหญ่ของอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและชิ้นส่วนยานยนต์ ช่วยลดต้นทุนต่อหน่วย

THT รองรับการปรับแต่งแบบจำนวนน้อยสำหรับชิ้นส่วนกำลังสูงในงานควบคุมอุตสาหกรรมและการแพทย์ หลีกเลี่ยงต้นทุนสูงจากการผลิตอุปกรณ์กำลังสูงแบบ SMD ที่ต้องออกแบบพิเศษ

ลดต้นทุนการเป็นเจ้าของโดยรวม:

ชิ้นส่วน THT (เช่น ขั้วต่อสำหรับการควบคุมอุตสาหกรรม) ซ่อมแซมและเปลี่ยนได้ง่าย ช่วยลดเวลาหยุดทำงานของอุปกรณ์; ชิ้นส่วน SMT มีประสิทธิภาพการผลิตสูง ทำให้สมดุลระหว่างต้นทุนการผลิตเริ่มต้นกับต้นทุนการบำรุงรักษาในระยะยาว

การใช้ประโยชน์จากสายการผลิตที่มีอยู่เดิม: ไม่จำเป็นต้องซื้ออุปกรณ์เฉพาะทาง SMT/THT เพิ่มเติม ช่วยลดการลงทุนด้านทุนสำหรับการปรับปรุงสายการผลิต

ความสอดคล้องตามอุตสาหกรรมและการปรับใช้เฉพาะทาง

| อุตสาหกรรม: | คุณค่าด้านความสอดคล้องและการปรับแต่งของการประกอบแบบผสม | ||||

| การแพทย์ | SMT ตอบสนองความต้องการด้านขนาดเล็กลงของอุปกรณ์สวมใส่ ขณะที่ THT รองรับมาตรฐานความสอดคล้อง ISO 13485 สำหรับอุปกรณ์การแพทย์กำลังสูง (เช่น แหล่งจ่ายไฟสำหรับเครื่อง MRI) | ||||

| การควบคุมอุตสาหกรรม | ส่วนประกอบ THT ปฏิบัติตามมาตรฐานความปลอดภัยแรงดันสูง IEC 60335 และ SMT ช่วยให้ออกแบบโมดูล I/O ความหนาแน่นสูงสำหรับ PLC ได้ โดยรักษาระดับความปลอดภัยและสามารถรวมระบบได้อย่างลงตัว | ||||

| ยานยนต์ | ขั้วต่อ THT ผ่านข้อกำหนดการต้านทานการสั่นสะเทือนตาม IATF 16949 และ SMT รองรับวงจรขนาดเล็กลงสำหรับระบบ ADAS ซึ่งปรับตัวเข้ากับข้อจำกัดด้านพื้นที่ในยานยนต์ | ||||

| อิเล็กทรอนิกส์สำหรับผู้บริโภค | SMT ช่วยลดขนาดของอุปกรณ์อัจฉริยะ (เช่น ตัวควบคุมสมาร์ทโฮม) ในขณะที่ THT ให้พอร์ต USB/HDMI ที่ทนทาน เหมาะสำหรับการเสียบถอดบ่อยครั้ง | ||||

ความยืดหยุ่นในการออกแบบ: รองรับการพัฒนาผลิตภัณฑ์ที่ซับซ้อน

แผงวงจรพิมพ์เดียว (PCB) สามารถรวมวงจรสัญญาณความถี่สูงแบบ SMT และวงจรกำลังสูงแบบ THT ได้ (ตัวอย่างเช่น ระบบควบคุมกลางยานยนต์: ชิปเสียงแบบ SMT + เครื่องขยายเสียงแบบ THT)

ปรับตัวเข้ากับความต้องการเฉพาะ (ตัวอย่างเช่น เซ็นเซอร์ควบคุมอุตสาหกรรมกลางแจ้ง: โมดูลไร้สายแบบ SMT + ขั้วต่อแบบกันน้ำ THT) ทำให้ไม่จำเป็นต้องแบ่งการออกแบบผลิตภัณฑ์

สรุปคุณค่าหลัก

การประกอบแบบไฮบริดรวมความแม่นยำและประสิทธิภาพของ SMT เข้ากับความทนทานและเชื่อถือได้ของ THT เข้าด้วยกัน ซึ่งช่วยแก้ปัญหาความขัดแย้งระหว่าง "มินิแอทเทอร์ไรเซชัน + พลังงานสูง" และ "การผลิตจำนวนมาก + ความต้องการเฉพาะบุคคล" ที่เทคโนโลยีเดี่ยวไม่สามารถจัดการได้

เป็นวิธีการประกอบที่เหมาะสมที่สุดสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ซับซ้อนในงานด้านการแพทย์ การควบคุมอุตสาหกรรม ยานยนต์ และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

ความสามารถในการผลิต

| ประเภทการประกอบ |

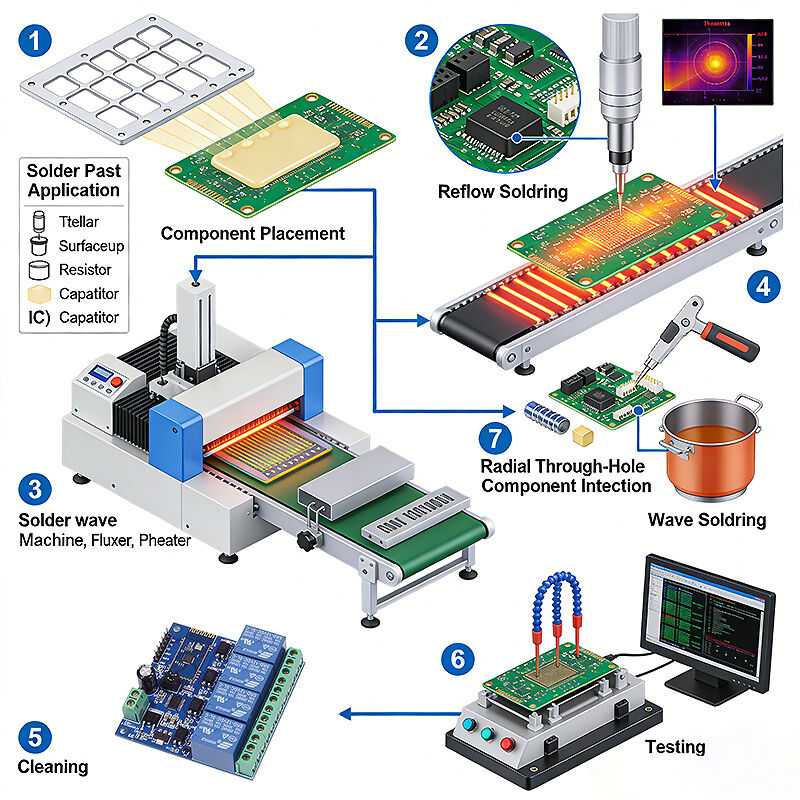

● การประกอบแบบ SMT (พร้อมการตรวจสอบ AOI); ● การประกอบแบบ BGA (พร้อมการตรวจสอบด้วยรังสีเอ็กซ์เรย์); ● การประกอบแบบ Through-hole; ● การประกอบแบบผสม SMT และ Through-hole ● การประกอบชุดอุปกรณ์ |

||||

| การตรวจสอบคุณภาพ |

● การตรวจสอบด้วย AOI ● การตรวจสอบด้วยรังสีเอ็กซ์เรย์ ● การทดสอบแรงดันไฟฟ้า ● การเขียนโปรแกรมชิป ● การทดสอบ ICT; การทดสอบการทำงาน |

||||

| ประเภทของ PCB | PCB แข็ง, PCB แกนโลหะ, PCB แบบยืดหยุ่น, PCB แบบแข็ง-ยืดหยุ่น | ||||

| ประเภทของชิ้นส่วน |

● ชิ้นส่วนพาสซีฟ ขนาดเล็กที่สุด 0201 (นิ้ว) ● ชิปแบบพิทช์ละเอียดถึง 0.38 มม. ● BGA (พิทช์ 0.2 มม.), FPGA, LGA, DFN, QFN พร้อมการทดสอบด้วยรังสีเอ็กซ์เรย์ ● ขั้วต่อและเทอร์มินัล |

||||

| การจัดหาส่วนประกอบ |

● แบบเติมชิ้นส่วนครบถ้วน (ชิ้นส่วนทั้งหมดจัดหาโดย Yingstar) ● แบบเติมชิ้นส่วนบางส่วน ● แบบจัดชุดมาเอง/ส่งมอบชิ้นส่วน |

||||

| ประเภทลวดตะกั่ว | ตะกั่วที่มีสารตะกั่ว; ตะกั่วไร้สารตะกั่ว (RoHS); ผงลวดตะกั่วที่ละลายน้ำได้ | ||||

| จํานวนของสั่งซื้อ |

● ตั้งแต่ 5 ชิ้น ถึง 100,000 ชิ้น ● จากต้นแบบสู่การผลิตจำนวนมาก |

||||

| ระยะเวลาการประกอบ | ตั้งแต่ 8 ชั่วโมงถึง 72 ชั่วโมง เมื่อชิ้นส่วนพร้อมแล้ว | ||||

พารามิเตอร์อุปกรณ์ (แบบฟอร์ม)

| ขีดความสามารถกระบวนการผลิตอุปกรณ์ | |||||

| ขีดความสามารถ SMT | 60,000,000 ชิป/วัน | ||||

| ขีดความสามารถ THT | 1,500,000 ชิป/วัน | ||||

| เวลาจัดส่ง | เร่งด่วนภายใน 24 ชั่วโมง | ||||

| ประเภทของแผ่นวงจรพิมพ์ที่สามารถประกอบได้ | บอร์ดแข็ง บอร์ดอ่อน บอร์ดผสมแข็ง-อ่อน และบอร์ดอลูมิเนียม | ||||

| ข้อกำหนดแผ่นวงจรพิมพ์สำหรับการประกอบ | ขนาดสูงสุด: 480x510 มม.; ขนาดต่ำสุด: 50x100 มม. | ||||

| ชิ้นส่วนประกอบขั้นต่ำ | 03015 | ||||

| BGA ขั้นต่ำ | บอร์ดแข็ง 0.3 มม.; บอร์ดยืดหยุ่น 0.4 มม. | ||||

| ชิ้นส่วนระยะห่างละเอียดขั้นต่ำ | 0.3 มม. | ||||

| ความแม่นยำในการจัดวางองค์ประกอบ | ±0.03 มม. | ||||

| ความสูงชิ้นส่วนสูงสุด | 25 มม | ||||