혼합 조립 장점

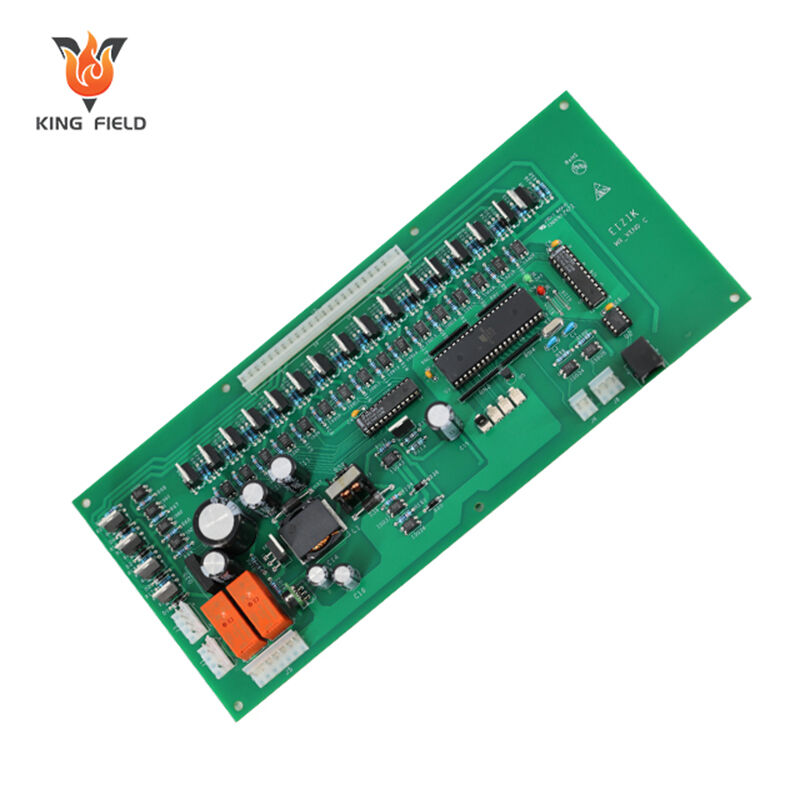

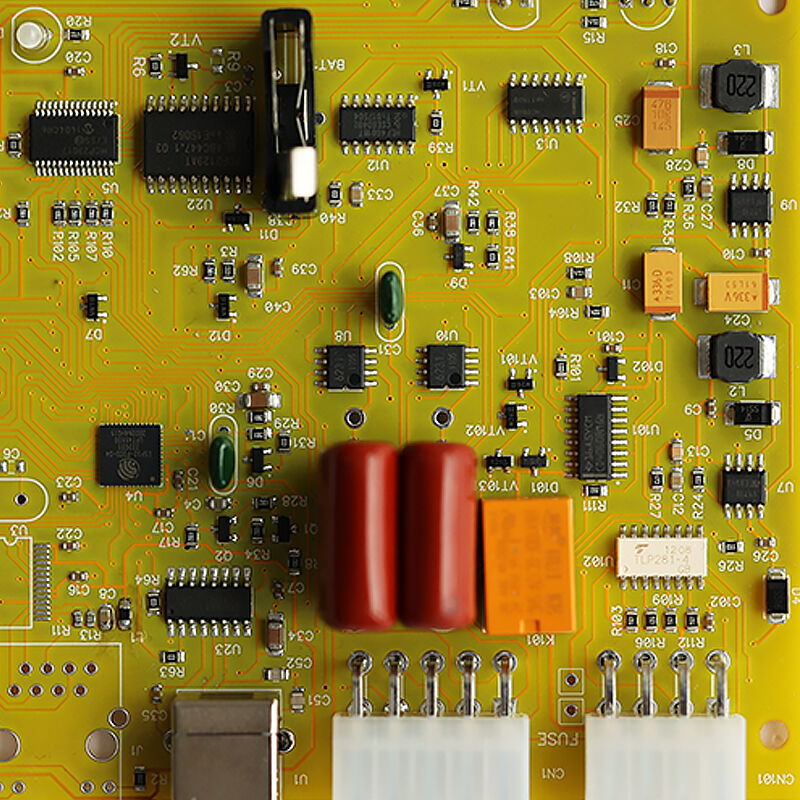

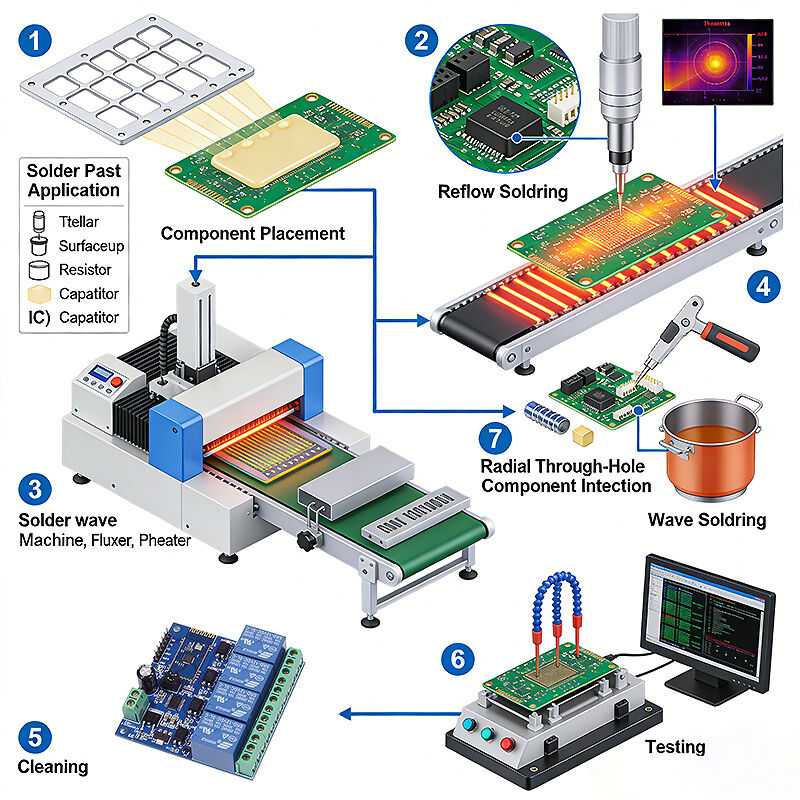

킹필드의 혼합 어셈블리(SMT + 스루홀)는 의료/산업/자동차/소비자 전자 제품에 유연하고 신뢰성 높은 솔루션을 제공합니다. 표면실장 방식의 정밀성과 스루홀 방식의 내구성을 원활하게 결합하여 미세 피치 부품과 강력한 전원 연결이 모두 필요한 복잡한 장치에 이상적입니다.

✅ SMT+스루홀 통합

✅ IPC-A-610 규격 준수 + AOI/ICT 품질 검증

✅ 원스톱 턴키 어셈블리

설명

혼합 조립(표면 실장 기술(SMT)과 스루홀 기술(THT)을 결합)은 두 가지 방식의 장점을 활용하여 단일 기술 조립의 한계를 극복하며, 의료, 산업 제어, 자동차 및 소비자 전자 분야에 걸친 복잡한 전자 제품에 이상적인 방법입니다. 다음은 그 핵심적인 장점들입니다:

최적화된 부품 선택 및 기능 성능

소형화/고밀도를 위한 SMT: SMD는 공간이 제한된 장치에서 중요한 고밀도, 소형 부품을 처리할 수 있습니다.

내구성/기계적 강도를 위한 THT:

스루홀 부품(예: 커넥터, 전원 단자, 변압기)은 고부하 응용이나 반복적인 연결/분리가 필요한 부품에 우수한 기계적 안정성을 제공합니다.

균형 잡힌 전기적 성능: SMT는 신호 지연을 최소화하여 고주파 회로에 이상적이며, THT는 산업용 전원 공급 장치와 같은 고전력, 고전류 응용 분야에서 견고한 연결이 필수적일 때 적합합니다.

다양한 작동 환경에서의 향상된 신뢰성

악조건 환경 내구성:

THT 부품은 진동, 충격 및 극한 온도에 저항하며 자동차 엔진룸 시스템, 산업용 로봇 등에 중요하며, SMT는 민감한 전자장치를 위해 소형화되고 신뢰성 높은 회로를 보장합니다.

중요 시스템을 위한 중복성: 혼합 어셈블리는 단일 실패 지점을 줄여줍니다. 예를 들어, 의료기기는 정밀 센서에 SMT를 사용하고 전원 커넥터에는 THT를 사용하여 정확성과 안전성을 모두 확보합니다.

경제적인 제조

소량에서 대량 생산까지의 유연성: SMT는 소형 부품의 대량 생산을 자동화하는 반면, THT는 맞춤형 고전력 부품의 저용량 생산에 사용되며(맞춤형 SMD 전력 부품의 비용을 피할 수 있음)에 적합합니다.

재작업 비용 감소: THT는 크고 비싼 부품의 수리/교체를 간편하게 해주며, SMT는 표준 회로의 효율적인 생산을 보장하여 초기 비용과 수명 주기 비용 사이의 균형을 제공합니다.

기존 인프라 활용: 제조업체는 전용 단일 기술 라인에 투자하는 대신 기존의 SMT/THT 장비를 활용함으로써 설비 투자 비용을 절감할 수 있습니다.

산업별 요구사항 준수

| 산업 | 혼합 어셈블리 준수 이점 | ||||

| 의료 | SMT는 웨어러블 디바이스의 소형화 요구를 충족시키며, THT는 고출력 의료 장비에 대한 ISO 13485 준수를 보장합니다. | ||||

| 산업 제어 | THT는 고전압 부품에 대한 IEC 60335 안전 규격을 지원하며, SMT는 고밀도 입력/출력 모듈을 갖춘 소형 PLC 설계를 가능하게 합니다. | ||||

| 자동차 | THT 부품은 진동 저항성을 위한 IATF 16949 규격을 준수하며, SMT는 소형화된 ADAS 회로를 제공합니다. | ||||

| 소비자 전자 제품 | SMT는 장치 크기를 줄여주며, THT는 자주 사용하는 USB/HDMI 커넥터에 내구성을 제공합니다. | ||||

복잡한 제품을 위한 설계 유연성

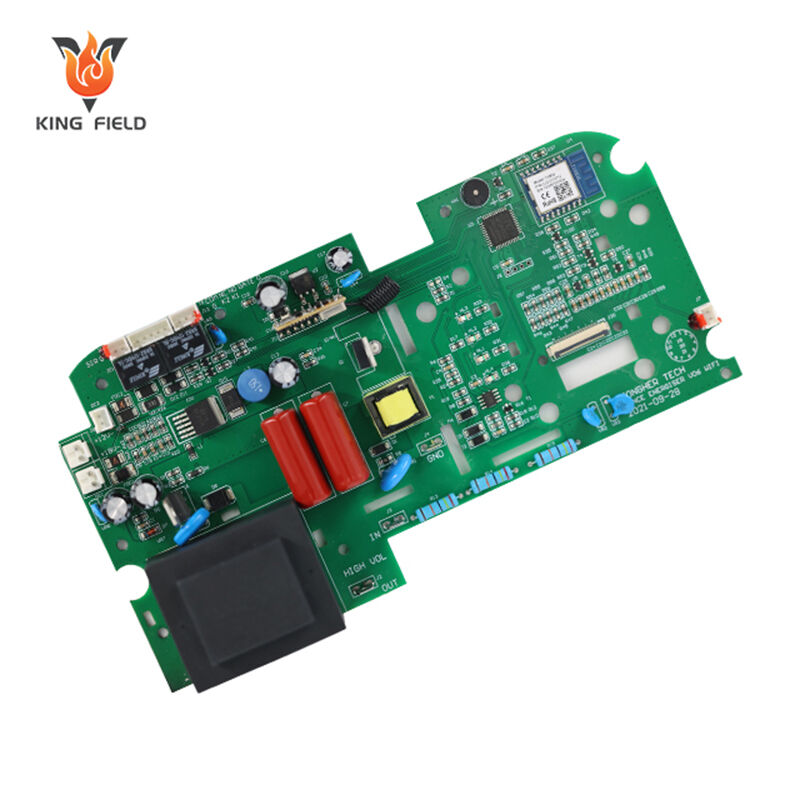

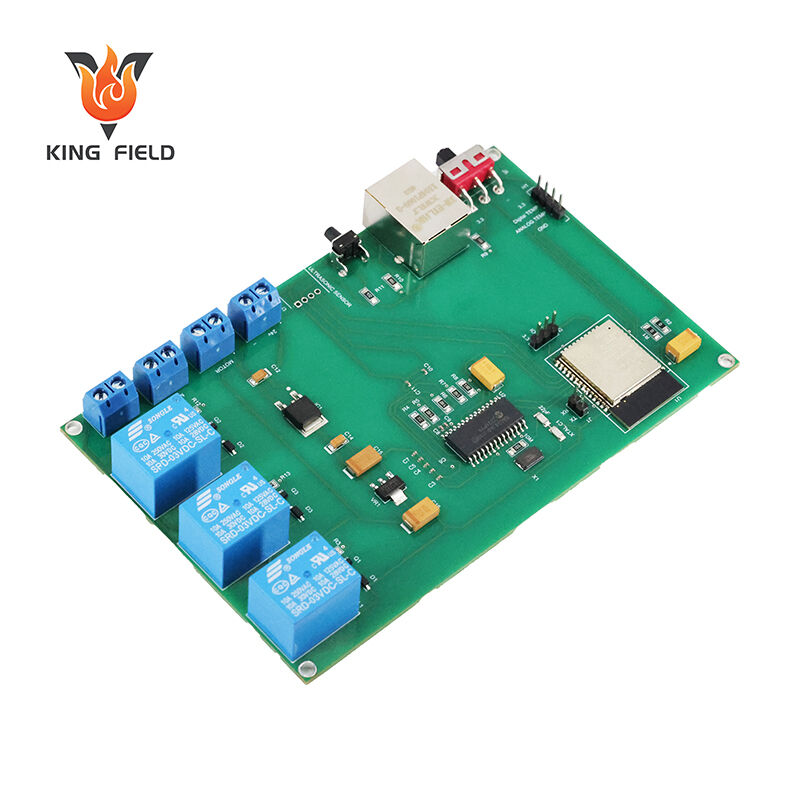

하이브리드 회로 설계: 단일 PCB 상에서 고밀도 신호 회로(SMT)와 고출력 회로(THT)를 통합할 수 있도록 지원합니다.

맞춤형 요구사항에 대한 적응성: 독특한 제품 요구사항을 지원합니다.

핵심 요점

혼합 어셈블리는 SMT의 효율성/소형화와 THT의 내구성/고출력 처리 능력을 결합하여 정밀성과 강건성 모두를 요구하는 복잡하고 고성능 전자 제품에 최적의 선택이 됩니다.

혜택

성능 및 기능 최적화: 정밀성과 내구성의 균형

상보적인 기술적 특성:

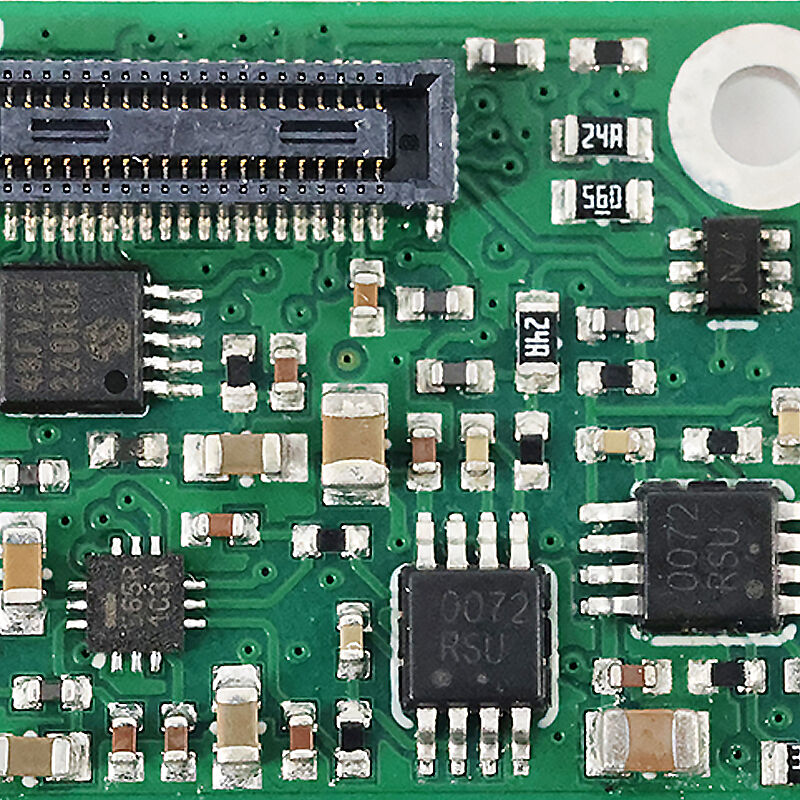

SMT는 IC, 표면실장 저항 및 캐패시터와 같은 고밀도 소형 부품을 처리하여 웨어러블 의료기기 및 자동차 ECU의 공간 제약 조건을 충족시킵니다.

THT는 산업용 제어 장비에서 빈번한 플러그 연결 및 분리 요구 조건과 자동차 섀시의 진동 환경에 적합한 내구성 요구 사항을 충족시키기 위해 커넥터, 변압기 및 전원 단자와 같은 고강도 기계적 특성과 고출력 부품을 처리합니다.

자동차 섀시의 진동 환경.

균형 잡힌 전기적 성능:

SMT는 신호 경로를 단축하여 EMI 간섭을 줄이고 의료 진단 장비 및 소비자 전자기기 IoT 모듈의 고주파 신호 안정성을 보장합니다.

THT는 고전류 전송을 지원하여 산업용 제어 전원 공급 장치 및 자동차 전원 배터리 인터페이스의 고출력 요구 사항을 충족시킵니다.

신뢰성 향상: 복잡한 응용 환경에 적응

악조건 환경 내성:

THT 부품은 진동 및 충격에 강한 내성을 가지며(IATF 16949 자동차 표준 준수), 자동차 엔진 실, 산업용 로봇 등의 적용 사례에 적합합니다.

SMT는 안정적인 환경에서 정밀 회로(의료용 센서 및 소비자 전자기기 메인 제어 보드 등)의 고장률을 낮게 유지합니다.

중요 시스템에 대한 중복 보호:

의료 기기에서 SMT는 핵심 검출 모듈을 담당하고, THT는 전원 연결 부를 담당합니다. 이러한 이중 기술 경로는 단일 지점 고장 위험을 줄이며 ISO 13485 안전 요건을 준수합니다.

비용 및 생산 효율 최적화

생산 규모에 대한 유연한 적응:

SMT 자동화 생산 라인은 소비자 전자기기 및 자동차 부품의 대량 생산 수요를 충족시켜 개별 비용을 절감합니다.

THT는 산업 제어 및 의료 응용 분야에서 고출력 부품의 소량 맞춤 제작을 지원하여 맞춤형 SMD 고출력 장치의 높은 비용을 피할 수 있습니다.

총 소유 비용 감소:

THT 부품(산업용 제어 커넥터 등)은 수리 및 교체가 용이하여 장비 가동 중단 시간을 줄일 수 있습니다. SMT 부품은 높은 생산 효율성을 제공하여 초기 생산 비용과 이후 유지보수 비용 간의 균형을 맞춥니다.

기존 생산 라인의 재사용: 별도의 SMT/THT 전용 장비를 구매할 필요가 없어 생산 라인 업그레이드에 필요한 자본 투자를 절감할 수 있습니다.

산업 규격 준수 및 맞춤형 적용

| 산업: | 혼합 조립의 규격 준수 및 맞춤화 가치 | ||||

| 의료 | SMT는 웨어러블 기기의 소형화 요구사항을 충족시키며, THT는 고출력 의료기기(MRI 전원 공급 장치 등)에 대한 ISO 13485 규격 준수 기준에 적응합니다. | ||||

| 산업 제어 | THT 부품은 IEC 60335 고전압 안전 표준을 준수하며, SMT는 PLC용 고밀도 I/O 모듈 설계를 가능하게 하여 안전성과 통합성을 동시에 확보합니다. | ||||

| 자동차 | THT 커넥터는 IATF 16949 진동 저항 요구사항을 충족하며, SMT는 ADAS 시스템용 소형 회로를 지원하여 자동차의 공간 제약에 적응합니다. | ||||

| 소비자 전자 제품 | SMT는 스마트 디바이스(예: 스마트 홈 컨트롤러)의 크기를 줄이는 반면, THT는 고주파 삽입 및 분리 상황에 적합한 내구성 있는 USB/HDMI 인터페이스를 제공합니다. | ||||

설계 유연성: 복잡한 제품 개발 지원

단일 PCB에 SMT 고주파 신호 회로와 THT 고출력 회로(예: 자동차 중앙 제어 시스템: SMT 오디오 칩 + THT 파워 앰프)를 통합할 수 있습니다.

맞춤형 요구에 적응(예: 실외 산업용 제어 센서: SMT 무선 모듈 + THT 방수 커넥터)하여 제품 설계를 분리할 필요가 없습니다.

핵심 가치 요약

하이브리드 조립은 SMT의 정밀성과 효율성, THT의 견고성과 신뢰성을 결합하여 단일 기술로는 해결할 수 없는 "소형화 + 고출력" 및 "대량 생산 + 맞춤형 요구"의 모순을 해결합니다.

의료, 산업 제어, 자동차 및 소비자 전자 제품 분야의 복잡한 전자 제품에 최적의 조립 솔루션입니다.

생산 능력

| 조립 유형 |

● SMT 조립 (AOI 검사 포함); ● BGA 조립 (X-Ray 검사 포함); ● 스루홀 조립; ● SMT 및 스루홀 혼합 조립; ● 킷 조립 |

||||

| 품질 검사 |

● AOI 검사; ● X-레이 검사; ● 전압 테스트; ● 칩 프로그래밍; ● ICT 테스트; 기능 테스트 |

||||

| PCB 유형 | 경질 PCB, 메탈 코어 PCB, 플렉스 PCB, 리지드-플렉스 PCB | ||||

| 부품 유형 |

● 수동소자, 최소 크기 0201(인치) ● 0.38mm 피치까지의 미세 피치 칩 ● X-레이 검사가 포함된 BGA(0.2mm 피치), FPGA, LGA, DFN, QFN ● 커넥터 및 단자 |

||||

| 부품 소싱 |

● 풀턴키(모든 부품을 Yingstar에서 조달) ● 부분 턴키 ● 킷트/위탁 방식 |

||||

| 납땜 유형 | 유납; 납프리(RoHS); 수용성 솔더 페이스트 | ||||

| 주문량 |

● 5개에서 100,000개까지 ● 프로토타입에서 대량 생산까지 |

||||

| 조립 리드 타임 | 부품 준비 완료 후 8시간에서 72시간 이내 | ||||

장치 매개변수 (양식)

| 장비 제조 공정 능력 | |||||

| SMT 생산 능력 | 60,000,000 칩/일 | ||||

| THT 생산 능력 | 1,500,000 칩/일 | ||||

| 배송 시간 | 긴급 처리 24시간 | ||||

| 조립 가능한 PCB 유형 | 단단한 기판, 유연한 기판, 하이브리드 기판, 알루미늄 기판 | ||||

| 조립용 PCB 사양 | 최대 크기: 480x510mm; 최소 크기: 50x100mm | ||||

| 최소 조립 부품 | 03015 | ||||

| 최소 BGA | 강성 기판 0.3mm; 유연 기판 0.4mm | ||||

| 최소 미세 피치 부품 | 0.3 mm | ||||

| 부품 배치 정확도에 매우 중요합니다 | ±0.03 mm | ||||

| 최대 부품 높이 | 25mm | ||||