BGA 어셈블리

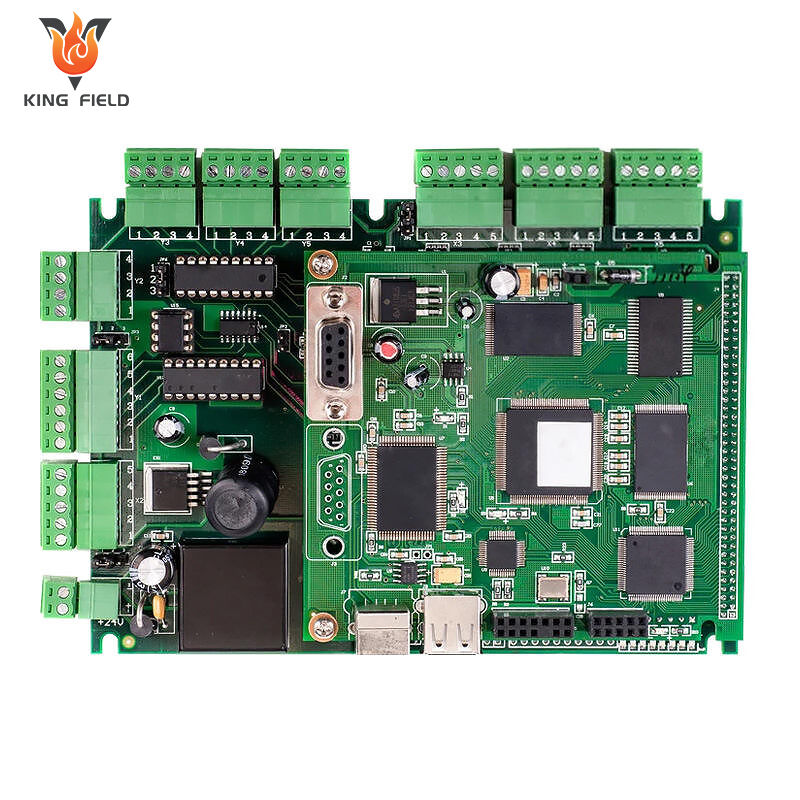

고밀도, 고효율 전자기기(의료기기/산업용/자동차/소비자 가전)를 위한 정밀 BGA 어셈블리. 전문 리플로우 납땜, X선 검사 및 DFM 최적화 —24시간 프로토타이핑, 빠른 납기, 철저한 품질 관리와 결합하여 복잡한 BGA 패키지의 신뢰성 있는 연결, 신호 무결성 및 호환성을 보장합니다.

✅ 납땜 품질 확인을 위한 X선 검사

✅ 24시간 프로토타이핑 | 빠른 처리

✅ DFM 지원 및 고정밀 부품 실장

✅ 다양한 산업 분야의 복잡한 전자 제품 중심

설명

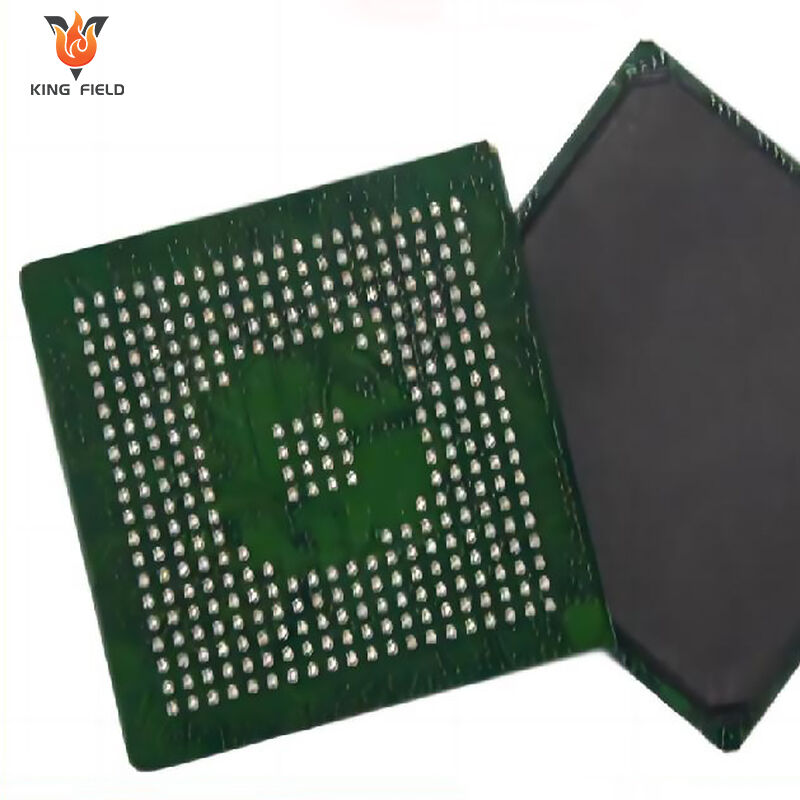

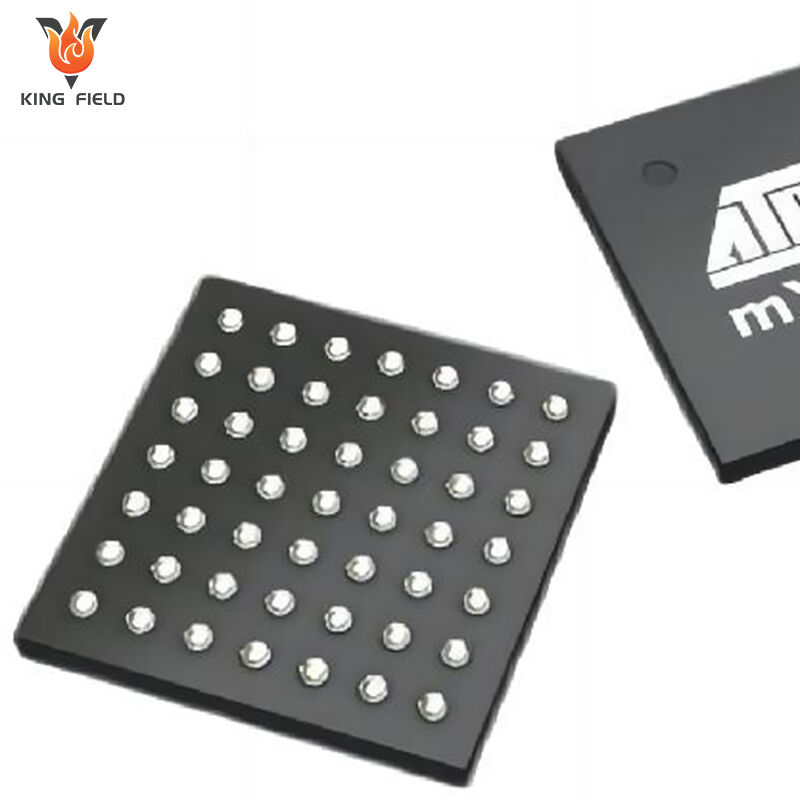

BGA 어셈블리 는 PCB 어셈블리 공정으로, CPU 및 FPGA와 같은 집적 회로 칩의 하단에 구형 솔더 볼 배열이 있는 경우에 사용된다. 핵심 공정은 솔더 페이스트 인쇄, 정밀 부품 실장, 리플로우 납땜, X선 검사를 통해 칩을 PCB 상의 대응하는 패드 영역에 납땜하여 전기적 연결과 기계적 고정을 달성하는 것이다. 이 기술은 제한된 공간 내에서 더 많은 입출력(I/O) 인터페이스를 배치할 수 있게 하여 고밀도 통합 요구 사항에 적합하다. 또한 우수한 열 분산 성능, 안정적인 신호 전송, 강한 진동 저항성을 장점으로 한다. 그러나 높은 정밀도의 부품 실장과 정확한 납땜 온도 프로파일 제어가 필요하며, 전문적인 검사 장비를 요구한다. 스마트폰, 컴퓨터, 서버와 같은 고급 전자 제품 전반에 널리 사용되며, 고밀도·고성능 회로 통합을 실현하기 위한 핵심 어셈블리 기술이다.

장점

BGA 어셈블리는 고유한 구조 설계와 제조 공정 특성 덕분에 전자 제조 분야에서 다음과 같은 여러 가지 중요한 장점을 가지고 있습니다:

- 고밀도 통합 능력:

BGA는 기존의 핀 대신 바닥면에 배열된 납 볼 설계를 사용함으로써 제한된 칩 패키지 면적 내에서 더 많은 입출력(I/O) 인터페이스를 제공할 수 있습니다. 이는 CPU 및 FPGA와 같은 고성능 칩의 높은 핀 수 요구를 충족시키며, 전자제품의 소형화 및 고밀도 통합 추세에 부합합니다.

- 보다 안정적인 전기적 성능:

짧고 두꺼운 납 볼은 신호 전송 경로를 단축시켜 신호 감쇠와 지연을 줄여주며, 크로스트alk 위험을 완화하여 고속 신호 전송의 무결성을 보장합니다. 이는 5G 및 인공지능과 같은 고성능 장치의 신호 요구 사양에 특히 적합합니다.

- 우수한 열 분산:

BGA 패키지 칩의 하단부와 PCB 간 더 큰 접촉 면적과 납 볼 배열이 열 전도를 돕습니다. 이에 히트 싱크 및 기타 구조를 추가로 결합하면 칩 작동 중 발생하는 열을 신속하게 방출하여 장치의 장기적인 안정성을 향상시킵니다.

- 높은 기계적 신뢰성:

납 볼은 완충 역할을 하여 진동 및 충격과 같은 외부 기계적 영향에 더욱 효과적으로 저항합니다. 기존 핀 기반 패키지와 비교하여 외부 힘으로 인한 핀 파손 및 분리 현상을 줄여 제품 수명을 연장시킵니다.

- 납땜 공정에 대한 우수한 적응성:

납 볼 배열이 균일하게 분포되어 리플로우 납땜 시 가열이 더욱 고르게 이루어져 납땜 결함률을 감소시킵니다. 또한, 결과적으로 형성된 구조는 강한 구조적 안정성을 가지며 산업 환경에서의 대량 생산 요구 조건을 충족시키고 생산 효율을 높입니다.

장비 사양

| 장비 제조 공정 능력 | |

| SMT 생산 능력 | 60,000,000 칩/일 |

| THT 생산 능력 | 1,500,000 칩/일 |

| 배송 시간 | 긴급 처리 24시간 |

| 조립 가능한 PCB 유형 | 단단한 기판, 유연한 기판, 하이브리드 기판, 알루미늄 기판 |

| 조립용 PCB 사양 |

최대 크기: 480x510 mm; 최소 크기: 50x100 mm |

| 최소 조립 부품 | 01005 |

| 최소 BGA | 강성 기판 0.3mm; 유연 기판 0.4mm |

| 최소 미세 피치 부품 | 0.2mm |

| 부품 배치 정확도에 매우 중요합니다 | ±0.015mm |

| 최대 부품 높이 | 25mm |