การประกอบ BGA

การประกอบ BGA แบบแม่นยำสำหรับอิเล็กทรอนิกส์ที่มีความหนาแน่นสูงและประสิทธิภาพสูง (การแพทย์/อุตสาหกรรม/ยานยนต์/ผู้บริโภค) มีความเชี่ยวชาญด้านการบัดกรีแบบรีฟโลว์ การตรวจสอบด้วยรังสีเอกซ์ และการปรับปรุง DFM —พร้อมบริการต้นแบบ 24 ชั่วโมง ส่งเร็ว และควบคุมคุณภาพอย่างเข้มงวด เพื่อให้มั่นใจถึงการเชื่อมต่อที่เชื่อถือได้ ความสมบูรณ์ของสัญญาณ และความเข้ากันได้สำหรับแพ็กเกจ BGA ที่ซับซ้อน

✅ การตรวจสอบคุณภาพการบัดกรีด้วยรังสีเอกซ์

✅ ต้นแบบ 24 ชั่วโมง | รอบการผลิตที่รวดเร็ว

✅ การสนับสนุน DFM และการจัดวางตำแหน่งที่มีความแม่นยำสูง

✅ เชี่ยวชาญด้านอิเล็กทรอนิกส์ซับซ้อนข้ามหลายอุตสาหกรรม

คำอธิบาย

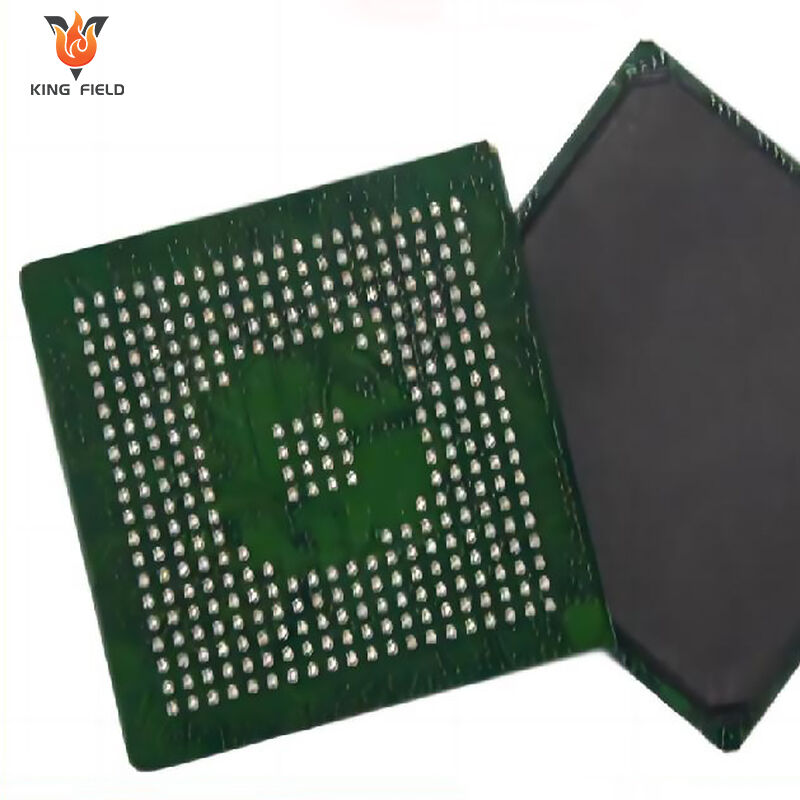

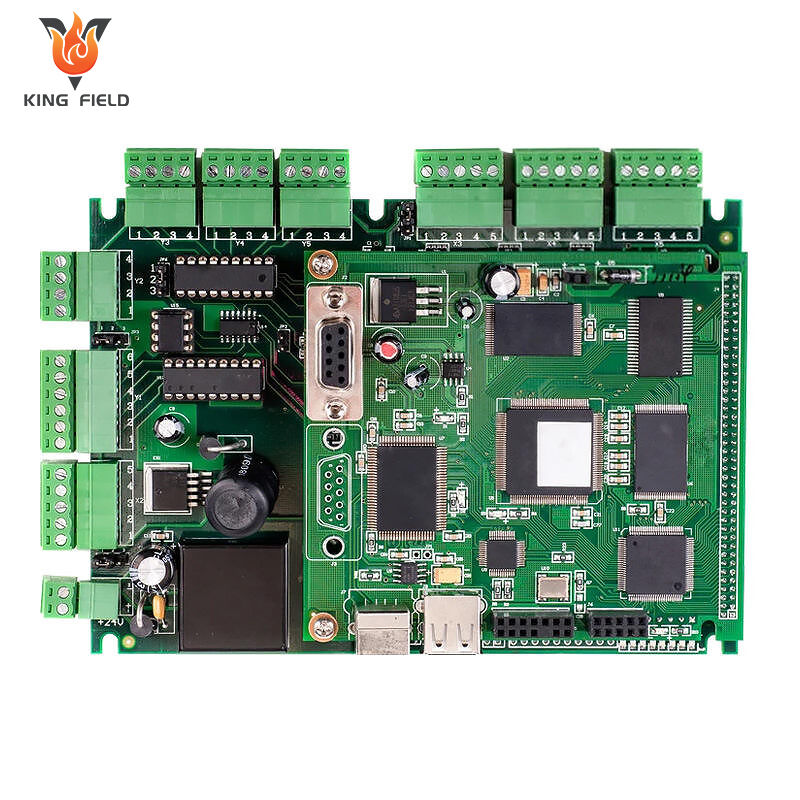

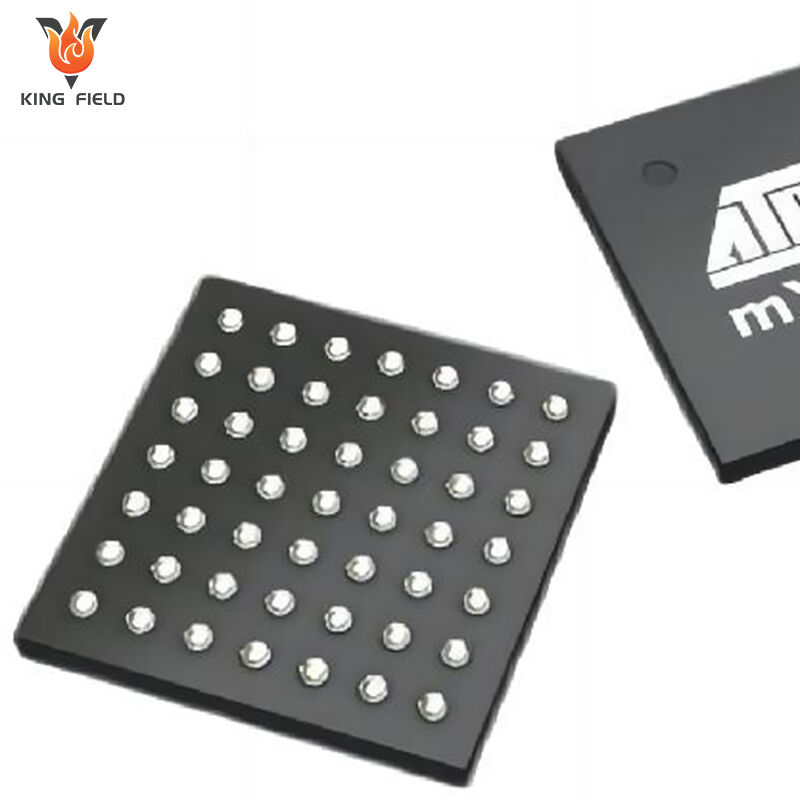

การประกอบ BGA เป็นกระบวนการประกอบแผงวงจรพีซีบีสำหรับชิปวงจรรวม (เช่น ซีพียู และเอฟพีจีเอ) ที่มีแถวของลูกบัดกรีรูปทรงกลมอยู่ด้านล่าง กระบวนการหลักประกอบด้วยการเชื่อมตัวชิปเข้ากับพื้นที่แพดที่สอดคล้องกันบนพีซีบีผ่านขั้นตอนการพิมพ์พาสต์บัดกรี การวางชิ้นส่วนอย่างแม่นยำ การเชื่อมแบบรีฟโลว์ และการตรวจสอบด้วยรังสีเอกซ์ เพื่อให้เกิดการเชื่อมต่อทางไฟฟ้าและการยึดตรึงทางกล เทคโนโลยีนี้ช่วยให้สามารถจัดวางอินเทอร์เฟซ I/O ได้มากขึ้นในพื้นที่จำกัด รองรับความต้องการด้านการรวมตัวสูง มีข้อดี เช่น การระบายความร้อนได้ดี การถ่ายสัญญาณที่เสถียร และความทนทานต่อแรงสั่นสะเทือนสูง อย่างไรก็ตาม จำเป็นต้องมีความแม่นยำสูงในการจัดวาง และควบคุมโปรไฟล์อุณหภูมิการเชื่อมอย่างละเอียด อีกทั้งต้องใช้อุปกรณ์ทดสอบเฉพาะทาง เทคโนโลยีนี้ถูกนำมาใช้อย่างแพร่หลายในผลิตภัณฑ์อิเล็กทรอนิกส์ระดับสูง เช่น สมาร์ทโฟน คอมพิวเตอร์ และเซิร์ฟเวอร์ และเป็นเทคโนโลยีการประกอบหลักในการบรรลุการรวมวงจรที่มีความหนาแน่นและประสิทธิภาพสูง

ข้อดี

การประกอบ BGA ด้วยการออกแบบโครงสร้างและลักษณะกระบวนการผลิตที่มีความโดดเด่นเฉพาะตัว ทำให้มีข้อได้เปรียบอย่างมากหลายประการในด้านการผลิตอิเล็กทรอนิกส์ ดังนี้:

- ความสามารถในการรวมตัวสูง:

BGA ใช้ลูกโซลด์ที่จัดเรียงเป็นแถวที่ด้านล่างแทนขาแบบดั้งเดิม ซึ่งช่วยให้มีอินเทอร์เฟซ I/O ได้มากขึ้นภายในพื้นที่แพคเกจของชิปที่จำกัด สิ่งนี้ตอบสนองความต้องการของชิประดับสูงที่ต้องการจำนวนขาจำนวนมาก (เช่น CPU และ FPGA) และรองรับแนวโน้มการย่อขนาดและเพิ่มความหนาแน่นของการรวมตัวในผลิตภัณฑ์อิเล็กทรอนิกส์

- ประสิทธิภาพทางไฟฟ้าที่มั่นคงยิ่งขึ้น:

ลูกโซลด์ที่สั้นและหนาช่วยลดระยะทางการส่งสัญญาณ ทำให้ลดการสูญเสียและการหน่วงเวลาของสัญญาณ พร้อมทั้งลดความเสี่ยงจากสัญญาณรบกวนซึ่งกันและกัน (crosstalk) และรักษาความสมบูรณ์ของการส่งสัญญาณความเร็วสูง ซึ่งเหมาะอย่างยิ่งกับความต้องการด้านสัญญาณของอุปกรณ์สมรรถนะสูง เช่น 5G และปัญญาประดิษฐ์

- การระบายความร้อนที่ดี:

พื้นที่สัมผัสที่ใหญ่ขึ้นระหว่างด้านล่างของชิปที่ห่อหุ้มแบบ BGA กับบอร์ด PCB ร่วมกับอาร์เรย์ลูกบอลตะกั่ว ช่วยในการนำความร้อนได้ดี เมื่อใช้ร่วมกับฮีตซิงก์และโครงสร้างอื่น ๆ จะช่วยระบายความร้อนที่เกิดขึ้นในระหว่างการทำงานของชิปได้อย่างรวดเร็ว ทำให้เพิ่มความเสถียรภาพในระยะยาวของอุปกรณ์

- ความน่าเชื่อถือทางกลสูง:

ลูกบอลตะกั่วทำหน้าที่เป็นตัวรองรับ ช่วยลดผลกระทบจากแรงภายนอก เช่น การสั่นสะเทือนและการกระแทกได้ดีกว่า เมื่อเทียบกับบรรจุภัณฑ์แบบเข็มดั้งเดิม วิธีนี้ช่วยลดการหักหรือหลุดลอกของขาเข็มที่เกิดจากแรงภายนอก ทำให้อายุการใช้งานผลิตภัณฑ์ยาวนานขึ้น

- ความสามารถในการปรับตัวได้ดีเยี่ยมกับกระบวนการบัดกรี:

อาร์เรย์ลูกบอลตะกั่วถูกจัดวางอย่างสม่ำเสมอ ส่งผลให้เกิดการกระจายความร้อนอย่างทั่วถึงในระหว่างกระบวนการบัดกรีแบบรีฟโลว์ และช่วยลดอัตราข้อบกพร่องจากการบัดกรี นอกจากนี้โครงสร้างที่ได้มีความมั่นคงแข็งแรงสูง สามารถตอบสนองความต้องการในการผลิตจำนวนมากในสภาพแวดล้อมอุตสาหกรรม และช่วยเพิ่มประสิทธิภาพการผลิต

พารามิเตอร์ของเครื่องมือ

| ขีดความสามารถกระบวนการผลิตอุปกรณ์ | |

| ขีดความสามารถ SMT | 60,000,000 ชิป/วัน |

| ขีดความสามารถ THT | 1,500,000 ชิป/วัน |

| เวลาจัดส่ง | เร่งด่วนภายใน 24 ชั่วโมง |

| ประเภทของแผ่นวงจรพิมพ์ที่สามารถประกอบได้ | บอร์ดแข็ง บอร์ดอ่อน บอร์ดผสมแข็ง-อ่อน และบอร์ดอลูมิเนียม |

| ข้อกำหนดแผ่นวงจรพิมพ์สำหรับการประกอบ |

ขนาดสูงสุด: 480x510 มม.; ขนาดต่ำสุด: 50x100 มม. |

| ชิ้นส่วนประกอบขั้นต่ำ | 01005 |

| BGA ขั้นต่ำ | บอร์ดแข็ง 0.3 มม.; บอร์ดยืดหยุ่น 0.4 มม. |

| ชิ้นส่วนระยะห่างละเอียดขั้นต่ำ | 0.2 มิลลิเมตร |

| ความแม่นยำในการจัดวางองค์ประกอบ | ± 0.015 มิลลิเมตร |

| ความสูงชิ้นส่วนสูงสุด | 25 มม |