E-Test

การทดสอบไฟฟ้าอย่างแม่นยำ (E-Test) สำหรับชิ้นส่วนแผงวงจรพิมพ์ (PCB/PCBA)—ตรวจสอบความต่อเนื่องของวงจร ความต้านทานของฉนวน และความสมบูรณ์ของการทำงาน เพื่อตรวจจับสั้น จุดเปิด และข้อผิดพลาดของชิ้นส่วนในระยะเริ่มต้น

✅ ตรวจสอบความต่อเนื่องและความต้านทานของฉนวน

✅ ตรวจจับจุดสั้น จุดเปิด และข้อบกพร่องของชิ้นส่วน

✅ เป็นไปตามมาตรฐาน IPC พร้อมรอบเวลาที่รวดเร็ว

✅ สามารถปรับขนาดตามความต้องการ ตั้งแต่ต้นแบบไปจนถึงการผลิตจำนวนมาก

คำอธิบาย

การทดสอบไฟฟ้าของแผ่นวงจรพิมพ์ (PCB) คืออะไร?

การทดสอบไฟฟ้าของแผ่นวงจรพิมพ์ (PCB) หมายถึง ขั้นตอนมาตรฐานต่างๆ ที่ออกแบบมาเพื่อยืนยันความสามารถในการทำงานและระบบการเชื่อมต่อทางไฟฟ้าของแผ่นวงจรพิมพ์หลังกระบวนการผลิต โดยวัตถุประสงค์หลักคือการตรวจจับข้อบกพร่องที่อาจทำให้เกิดความล้มเหลวในการทำงาน เช่น วงจรเปิด วงจรลัด ตำแหน่งติดตั้งชิ้นส่วนที่ผิดพลาด หรือข้อต่อที่บัดกรีไม่ดี ก่อนที่แผ่น PCB จะถูกประกอบเป็นผลิตภัณฑ์สำเร็จรูป

เป้าหมายหลักของการทดสอบไฟฟ้าของแผ่นวงจรพิมพ์คือการระบุข้อบกพร่อง จุดลัดวงจร จุดขาด หรือปัญหาทางไฟฟ้าอื่น ๆ ที่อาจกระทบต่อประสิทธิภาพหรือความน่าเชื่อถือของแผ่นวงจร

ประเภทของการทดสอบไฟฟ้าของแผ่นวงจรพิมพ์ (PCB)

การทดสอบไฟฟ้าของแผงวงจรพีซีบี (PCB) ครอบคลุมถึงวิธีการเฉพาะต่างๆ เพื่อยืนยันความต่อเนื่องของแผงวงจร ฟังก์ชันการทำงานของชิ้นส่วน และการปฏิบัติตามข้อกำหนดการออกแบบ ด้านล่างนี้คือประเภทการทดสอบที่พบบ่อยที่สุด จัดเรียงตามวัตถุประสงค์หลักและสถานการณ์การใช้งาน

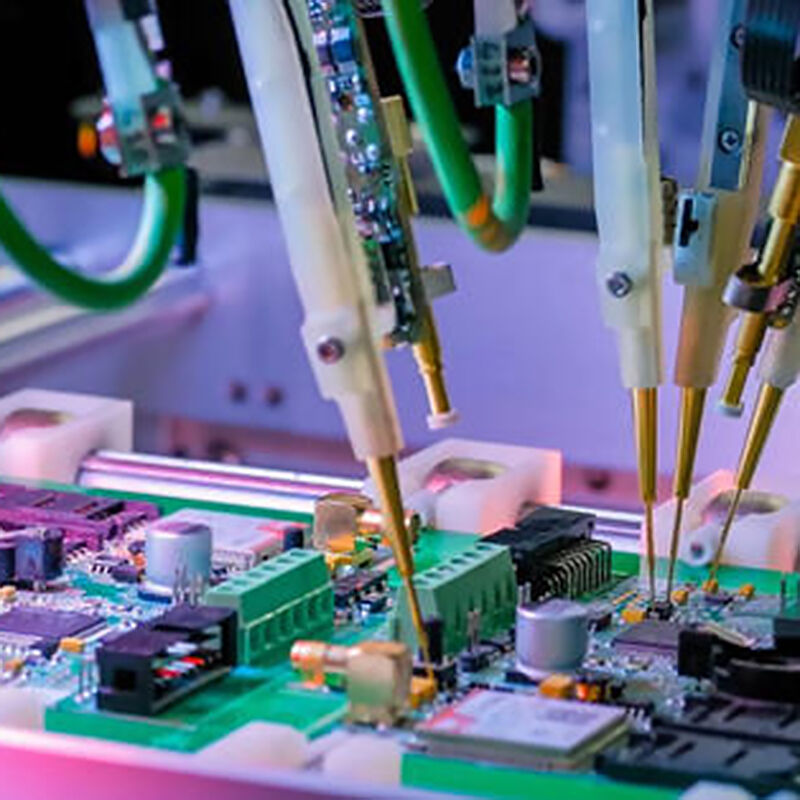

1. การทดสอบในวงจร (In-Circuit Test - ICT)

· หลักการพื้นฐาน

ใช้ชุดอุปกรณ์แบบเข็มเตียง (bed-of-nails fixture) ซึ่งเป็นแผ่นพิเศษที่มีเข็มสปริงสามารถกดลงบนจุดทดสอบที่กำหนดไว้ล่วงหน้าบนพีซีบี โดยจะส่งสัญญาณแรงดัน/กระแสต่ำเพื่อวัดค่าของชิ้นส่วน ตรวจสอบขั้วไฟฟ้า และตรวจจับวงจรเปิด/ลัดวงจรระหว่างเส้นทางเชื่อมต่อ

· ข้อได้เปรียบหลัก

ความเร็วในการทดสอบสูง ความแม่นยำสูง และเหมาะสำหรับการผลิตจำนวนมาก

· สถานการณ์การใช้งาน

อิเล็กทรอนิกส์สำหรับผู้บริโภคที่ผลิตจำนวนมาก พีซีบีสำหรับยานยนต์ และแผงวงจรที่มีจุดทดสอบหนาแน่นและเป็นมาตรฐาน

· ข้อจำกัด

ค่าใช้จ่ายสำหรับชุดอุปกรณ์สูง; ไม่เหมาะสำหรับต้นแบบหรือการผลิตจำนวนน้อย

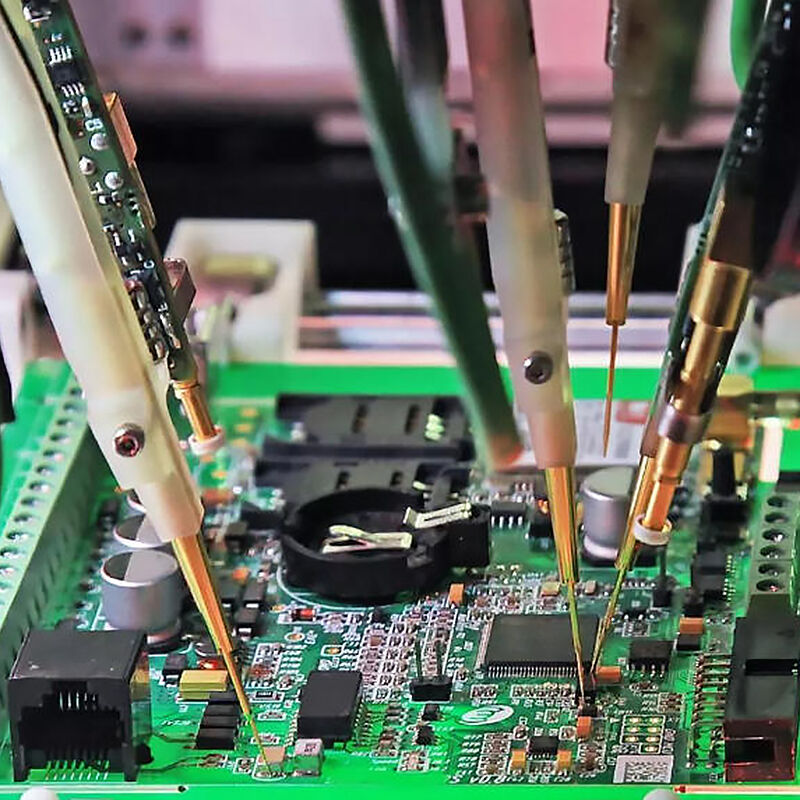

2. การทดสอบด้วยหัวตรวจสอบลอยตัว (Flying Probe Test - FPT)

· หลักการพื้นฐาน

ใช้หัวตรวจสอบที่เคลื่อนที่ได้และตั้งโปรแกรมได้แทนที่ชุดอุปกรณ์แบบคงที่ หัวตรวจสอบจะเคลื่อนที่ไปบนพื้นผิวของพีซีบีเพื่อเข้าถึงจุดทดสอบ และทำการตรวจสอบความต่อเนื่อง ความต้านทาน ความจุ และไดโอด

· ข้อได้เปรียบหลัก

ไม่ต้องใช้อุปกรณ์ยึดพิเศษ สามารถปรับใช้ได้กับเลย์เอาต์ที่ซับซ้อน และมีต้นทุนที่คุ้มค่าสำหรับการผลิตจำนวนน้อย

· สถานการณ์การใช้งาน

ต้นแบบแผงวงจรพิมพ์ งานผลิตปริมาณน้อยถึงปานกลาง บอร์ดที่มีความหนาแน่นสูง และบอร์ดที่มีจุดทดสอบจำกัด

· ข้อจำกัด

ช้ากว่า ICT; ไม่เหมาะสมที่สุดสำหรับการผลิตจำนวนมากเป็นพิเศษ

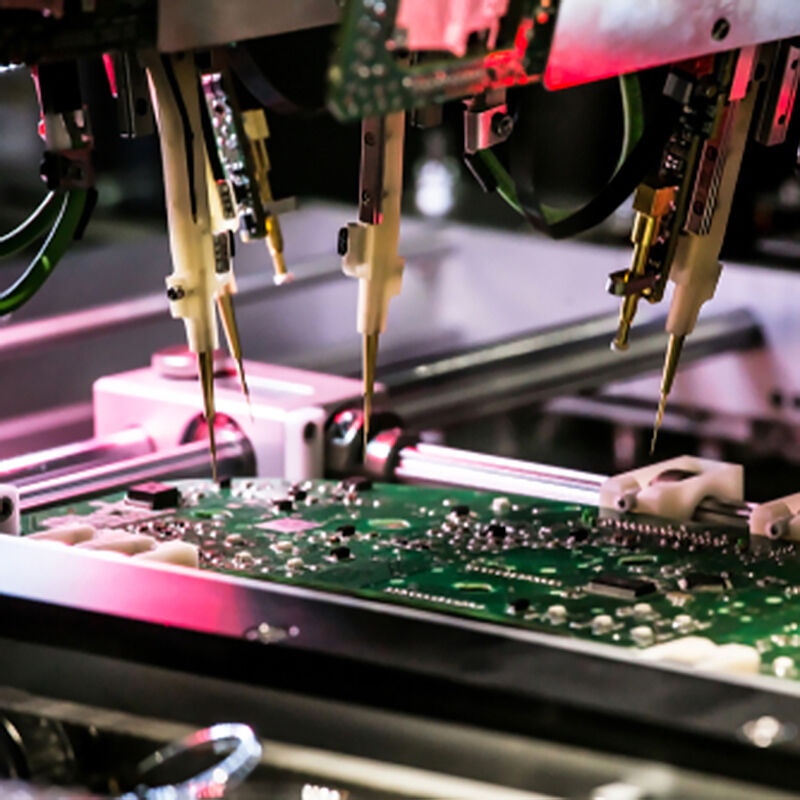

3. การทดสอบการทำงาน (FCT)

· หลักการพื้นฐาน

จำลองสภาพแวดล้อมการใช้งานจริงของแผงวงจรพิมพ์ที่ประกอบเรียบร้อยแล้ว (PCBA) โดยการป้อนสัญญาณขาเข้าที่ใกล้เคียงกับการใช้งานจริง และตรวจสอบว่าสัญญาณขาออกของบอร์ดนั้นตรงตามข้อกำหนดการออกแบบหรือไม่

· ข้อได้เปรียบหลัก

ตรวจสอบการทำงานครบวงจร; มั่นใจได้ว่าแผงวงจรพิมพ์ทำงานได้ตามที่ออกแบบไว้ในผลิตภัณฑ์สุดท้าย

· สถานการณ์การใช้งาน

การตรวจสอบขั้นสุดท้ายสำหรับแผงวงจรพิมพ์ที่สำคัญ

· ข้อจำกัด

การตั้งค่าการทดสอบมีความซับซ้อน; ต้องใช้โปรแกรมเฉพาะที่พัฒนาขึ้นสำหรับการออกแบบแต่ละรุ่นของแผงวงจรพิมพ์

4. การทดสอบความต่อเนื่อง

· หลักการพื้นฐาน

การทดสอบพื้นฐานที่มีต้นทุนต่ำ เพื่อตรวจสอบว่าจุดสองจุดบนแผงวงจรพิมพ์มีการเชื่อมต่อทางไฟฟ้ากันหรือไม่ โดยเครื่องทดสอบจะส่งกระแสไฟฟ้าขนาดเล็กผ่านเส้นทางเดินสายไฟฟ้า—หากมีกระแสไหล แสดงว่าเส้นทางนั้นมีความต่อเนื่อง; หากไม่มี แสดงว่าตรวจพบวงจรเปิด

· ข้อได้เปรียบหลัก

เร็ว ง่าย และต้องการอุปกรณ์น้อย

· สถานการณ์การใช้งาน

การแก้ไขข้อผิดพลาดในต้นแบบ การตรวจสอบจุดต่างๆ ในการประกอบด้วยมือ และการยืนยันรูปแบบแผงวงจรพีซีบีที่เรียบง่าย

· ข้อจำกัด

ตรวจจับได้เฉพาะปัญหาการเชื่อมต่อเท่านั้น ไม่สามารถทดสอบการทำงานของชิ้นส่วน

5. การทดสอบแบบเบ้าเดอร์สแกน (BST / JTAG Test)

· หลักการพื้นฐาน

ใช้มาตรฐาน JTAG (Joint Test Action Group) และวงจรทดสอบในตัวบนไอซีที่รองรับความสามารถในการสแกนขอบเขต โดยทำการทดสอบการเชื่อมต่อระหว่างไอซีโดยไม่ต้องใช้จุดทดสอบทางกายภาพ

· ข้อได้เปรียบหลัก

เหมาะสำหรับพีซีบีที่มีความหนาแน่นสูงและระยะห่างของขาพินเล็ก ซึ่งยากต่อการเข้าถึงจุดทดสอบทางกายภาพ

· สถานการณ์การใช้งาน

พีซีบีที่มีไอซีซับซ้อน อุปกรณ์อิเล็กทรอนิกส์ทางอากาศยาน และทางทหาร

6. การตรวจสอบด้วยแสงอัตโนมัติ (AOI) และการตรวจสอบด้วยรังสีเอกซ์อัตโนมัติ (AXI)

แม้จะจัดอยู่ในประเภทการทดสอบด้วยภาพ/การมองเห็น แต่มักใช้ร่วมกับการทดสอบทางไฟฟ้า:

AOI: ใช้กล้องความละเอียดสูงในการตรวจจับข้อบกพร่องของการบัดกรี และข้อผิดพลาดในการวางชิ้นส่วน ก่อนการทดสอบทางไฟฟ้า

AXI: ใช้รังสีเอกซ์เพื่อตรวจสอบข้อต่อที่ซ่อนอยู่ของบัดกรี ซึ่งไม่สามารถเข้าถึงได้ด้วยโพรบหรือกล้อง

ประเภททั่วไปของการทดสอบไฟฟ้าแผ่นวงจรพิมพ์ (PCB)

| ประเภทการทดสอบ | หลักการพื้นฐาน | สถานการณ์การประยุกต์ใช้งาน | |||

| การทดสอบวงจรขณะทำงาน (ICT) | ใช้ชุดยึดแบบเตียงเข็ม (bed-of-nails fixture) เพื่อสัมผัสจุดทดสอบบนแผ่น PCB โดยวัดค่าองค์ประกอบ ความต่อเนื่อง และขั้วไฟฟ้า โดยการประยุกต์ใช้แรงดัน/กระแสไฟฟ้าทดสอบขนาดเล็ก | การผลิตแผ่น PCB จำนวนมากที่มีจุดทดสอบหนาแน่น เหมาะอย่างยิ่งสำหรับการตรวจจับข้อผิดพลาดในการวางชิ้นส่วน ข้อบกพร่องจากการบัดกรี และค่าที่ไม่ตรงกัน | |||

| การทดสอบด้วยโพรบที่เคลื่อนที่ได้ (FPT) | ใช้โพรบที่เคลื่อนย้ายได้ (แทนที่จะใช้อุปกรณ์คงที่) เพื่อเข้าถึงจุดทดสอบ โดยตั้งโปรแกรมเพื่อดำเนินการทดสอบความต่อเนื่อง ความต้านทาน ความจุ และไดโอด | การผลิตในปริมาณน้อยถึงปานกลาง แผ่นต้นแบบ PCB หรือบอร์ดที่มีเค้าโครงซับซ้อน ซึ่งไม่คุ้มค่าในการใช้ชุดยึด ICT | |||

| การทดสอบการทำงาน (FCT) | จำลองสภาพแวดล้อมการใช้งานจริงของแผ่น PCB โดยการป้อนสัญญาณนำเข้าและตรวจสอบการตอบสนองของสัญญาณขาออกเทียบกับข้อกำหนดการออกแบบ | การตรวจสอบขั้นสุดท้ายเกี่ยวกับการทำงานของ PCBA เพื่อให้มั่นใจว่าบอร์ดทำงานได้อย่างสมบูรณ์เป็นหน่วยเดียว | |||

| การทดสอบความต่อเนื่อง | การทดสอบพื้นฐานที่ตรวจสอบว่าจุดสองจุดบนแผงวงจรพิมพ์ (PCB) มีการเชื่อมต่อทางไฟฟ้ากันหรือไม่ โดยการตรวจจับการไหลของกระแสไฟฟ้าระหว่างจุดทั้งสอง | การตรวจสอบยืนยันความต่อเนื่องของเส้นทางเดินไฟฟ้าอย่างรวดเร็ว ในระหว่างการแก้จุดบกพร่องของต้นแบบ หรือการตรวจสอบเฉพาะจุด | |||

เหตุใดการทดสอบไฟฟ้าของแผงวงจรพิมพ์จึงสำคัญ และส่งผลต่อคุณอย่างไร

การทดสอบไฟฟ้าของแผงวงจรพิมพ์ไม่ใช่เพียงแค่ "ขั้นตอนการควบคุมคุณภาพในโรงงาน" เท่านั้น แต่เป็นกระบวนการที่สำคัญยิ่ง ซึ่งส่งผลกระทบโดยตรงต่อความน่าเชื่อถือของผลิตภัณฑ์ การประหยัดต้นทุน และประสิทธิภาพการทำงาน สำหรับทุกฝ่าย ตั้งแต่ผู้ผลิตไปจนถึงผู้ใช้งานปลายทาง ไม่ว่าคุณจะเป็นผู้ซื้อแผงวงจรพิมพ์ นักออกแบบผลิตภัณฑ์ หรือผู้บริโภค นี่คือเหตุผลว่าทำไมจึงสำคัญ

ตรวจจับข้อบกพร่องแต่เนิ่นๆ เพื่อลดต้นทุน

ข้อบกพร่องในการผลิตหลีกเลี่ยงไม่ได้ แต่การตรวจพบข้อบกพร่องเหล่านั้นก่อนที่แผงวงจรพิมพ์จะถูกประกอบเข้ากับผลิตภัณฑ์สุดท้าย จะช่วยลดค่าใช้จ่ายในการแก้ไข ค่าเปลี่ยนทดแทน และความล่าช้าในการผลิตที่มีราคาแพง

· สำหรับผู้ผลิต: ช่วยหลีกเลี่ยงการเคลมประกัน สินค้าเรียกคืน และความเสียหายต่อชื่อเสียงของแบรนด์ PCB ที่มีปัญหาเพียงตัวเดียวในผลิตภัณฑ์ที่ผลิตจำนวนมาก อาจนำไปสู่ความสูญเสียหลายล้าน

· สำหรับคุณ: มั่นใจได้ว่าคุณจะได้รับแผ่นวงจรพีซีบีที่ตรงตามข้อกำหนดของคุณ—ไม่ต้องเสียเวลาอีกต่อไปกับการแก้ไขปัญหาบอร์ดที่ควรทำงานได้ตั้งแต่แรก เปิดใช้งานได้ทันที คุณจะลดรอบการพัฒนา และลดความเสี่ยงที่โครงการจะล่าช้า

รับประกันความน่าเชื่อถือและความปลอดภัยของผลิตภัณฑ์

แผ่นวงจรพีซีบีที่มีข้อบกพร่องเป็นสาเหตุสำคัญของความล้มเหลวของผลิตภัณฑ์และความเสี่ยงด้านความปลอดภัย:

เส้นทางวงจรลัดในแผ่นพีซีบีของแหล่งจ่ายไฟ อาจทำให้เกิดความร้อนสูง เกิดเพลิงไหม้ หรือไฟฟ้าช็อตได้

วงจรเปิดในแผ่นพีซีบีของอุปกรณ์ทางการแพทย์ อาจทำให้เกิดการทำงานผิดพลาดที่คุกคามถึงชีวิต

ตัวต้านทานที่ไม่ตรงกันในแผ่นพีซีบีสำหรับยานยนต์ อาจทำให้ระบบสำคัญหยุดทำงาน

การทดสอบทางไฟฟ้าตรวจสอบให้แน่ใจว่าแผ่นพีซีบีทุกแผ่นทำงานได้ตรงตามแบบที่ออกแบบไว้ ทำให้มั่นใจได้ว่าผลิตภัณฑ์สามารถใช้งานได้อย่างปลอดภัยและมีความน่าเชื่อถือตลอดอายุการใช้งาน สำหรับคุณ หมายถึงความอุ่นใจ—ไม่ว่าคุณจะกำลังสร้างต้นแบบ หรือส่งมอบผลิตภัณฑ์จำนวนล้านชิ้นให้กับลูกค้า

รับประกันความสอดคล้องตามมาตรฐานอุตสาหกรรม

อุตสาหกรรมส่วนใหญ่มีมาตรฐานที่เข้มงวดสำหรับคุณภาพของแผ่นพีซีบี การทดสอบทางไฟฟ้าเป็นขั้นตอนที่จำเป็นเพื่อให้เป็นไปตามมาตรฐานเหล่านี้ และผ่านการอนุมัติจากหน่วยงานกำกับดูแล

· สำหรับธุรกิจ: การปฏิบัติตามข้อกำหนดเป็นสิ่งที่จำเป็นเพื่อขายผลิตภัณฑ์ในตลาดโลก หากไม่มีการทดสอบที่เหมาะสม ผลิตภัณฑ์ของคุณอาจถูกห้ามขาย หรือเผชิญกับบทลงโทษทางกฎหมาย

· สำหรับผู้ใช้ปลายทาง: การปฏิบัติตามข้อกำหนดหมายความว่าคุณกำลังซื้อผลิตภัณฑ์ที่ผ่านเกณฑ์ด้านคุณภาพและความปลอดภัยอย่างเข้มงวด—ไม่มีการตัดมุมด้านประสิทธิภาพ

ปรับปรุงประสิทธิภาพและความสม่ำเสมอในการผลิต

การทดสอบทางไฟฟ้าช่วยทำให้กระบวนการผลิตมีความคล่องตัวโดย:

ลดข้อผิดพลาดจากการตรวจสอบด้วยมือ

มั่นใจว่าแผงวงจรพิมพ์ (PCB) ทุกตัวในแต่ละชุดผลิตจะมีมาตรฐานคุณภาพเท่ากัน—ไม่มีปัญหาประสิทธิภาพที่ไม่แน่นอน

สำหรับคุณ สิ่งนี้แปลเป็นประสิทธิภาพของผลิตภัณฑ์ที่สม่ำเสมอ: PCB ทุกตัวที่คุณสั่งจะทำงานได้เหมือนกัน ช่วยลดความแปรปรวนในกระบวนการผลิตหรือโครงการของคุณ

ประหยัดเวลาและลดปัญหาในอนาคต

ลองนึกภาพว่าคุณติดตั้งแผงวงจรพิมพ์ (PCB) ที่มีข้อบกพร่องลงในผลิตภัณฑ์ของคุณ แล้วจึงพบปัญหาหลังจากประกอบ ทดสอบ หรือแม้แต่หลังจากส่งมอบให้ลูกค้าไปแล้ว เวลาและค่าใช้จ่ายในการวินิจฉัย แทนที่ และทดสอบผลิตภัณฑ์ใหม่นั้นมีจำนวนมาก

การทดสอบทางไฟฟ้าช่วยถ่ายโอนภาระนี้ไปยังผู้ผลิตแผงวงจรพิมพ์ (PCB) โดยสามารถตรวจจับข้อบกพร่องได้ก่อนที่บอร์ดจะออกจากโรงงาน สำหรับคุณ หมายความว่า:

ลดจำนวนรอบการออกแบบและแก้ไขปัญหา

ผลิตภัณฑ์ออกสู่ตลาดได้เร็วขึ้น

ลูกค้าพึงพอใจมากขึ้น เนื่องจากไม่ประสบกับความล้มเหลวของผลิตภัณฑ์