E-Test

Precyzyjne testowanie elektryczne (E-Test) dla zespołów płytek drukowanych (PCB/PCBA) — weryfikuje ciągłość obwodów, rezystancję izolacji oraz integralność funkcjonalną, aby wcześnie wykryć zwarcia, przerwy i uszkodzenia komponentów.

✅ Sprawdzanie ciągłości i rezystancji izolacji

✅ Wykrywanie zwarć, przerw i wad komponentów

✅ Zgodność z normą IPC, szybki czas realizacji

✅ Skalowalne od prototypowania do produkcji seryjnej

Opis

Czym jest elektryczne testowanie płytek PCB?

Elektryczne testowanie płytek PCB odnosi się do szeregu standaryzowanych procedur mających na celu weryfikację funkcjonalności elektrycznej oraz połączeń płytki drukowanej (PCB) po procesie produkcji. Głównym celem jest wykrycie wad, które mogą powodować awarie działania, takich jak przerwane obwody, zwarcia, nieprawidłowe rozmieszczenie komponentów lub uszkodzone złącza lutowane, zanim płytka zostanie zamontowana w finalnym produkcie.

Głównym celem elektrycznego testowania płytek PCB jest wykrycie wszelkich wad, zwarć, przerwań lub innych problemów elektrycznych, które mogłyby naruszyć działanie lub niezawodność płytki obwodu.

Typy elektrycznego testowania płytek PCB

Testowanie elektryczne PCB obejmuje szereg specjalistycznych metod weryfikacji ciągłości płyty, funkcjonalności komponentów oraz zgodności z założeniami projektowymi. Poniżej przedstawiono najczęstsze typy testów, uporządkowane według podstawowego przeznaczenia i scenariuszy zastosowania:

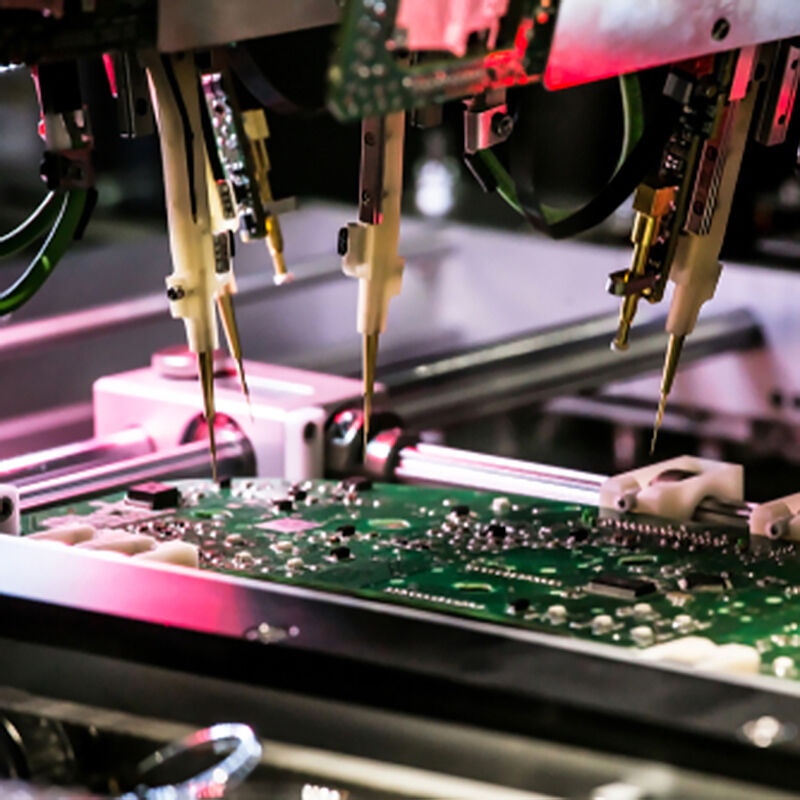

1. Test w obwodzie (ICT)

· Zasada podstawowa

Wykorzystuje stację kontaktową typu „łóżko igieł” – specjalną płytę z sprężynowymi pinami stykającymi się z wcześniej określonymi punktami testowymi na płytce PCB. Stosowane są sygnały o niskim napięciu/prądzie w celu pomiaru wartości komponentów, sprawdzenia polaryzacji oraz wykrycia przerw i zwarcia między ścieżkami.

· Główne zalety

Wysoka szybkość testowania, duża dokładność oraz przydatność do produkcji masowej.

· Scenariusze zastosowania

Masowo produkowana elektronika użytkowa, płytki samochodowe oraz płyty z gęstym, standardowym układem punktów testowych.

· Ograniczenia

Wysokie koszty oprzyrządowania; nie jest idealny dla prototypów ani krótkich serii produkcyjnych.

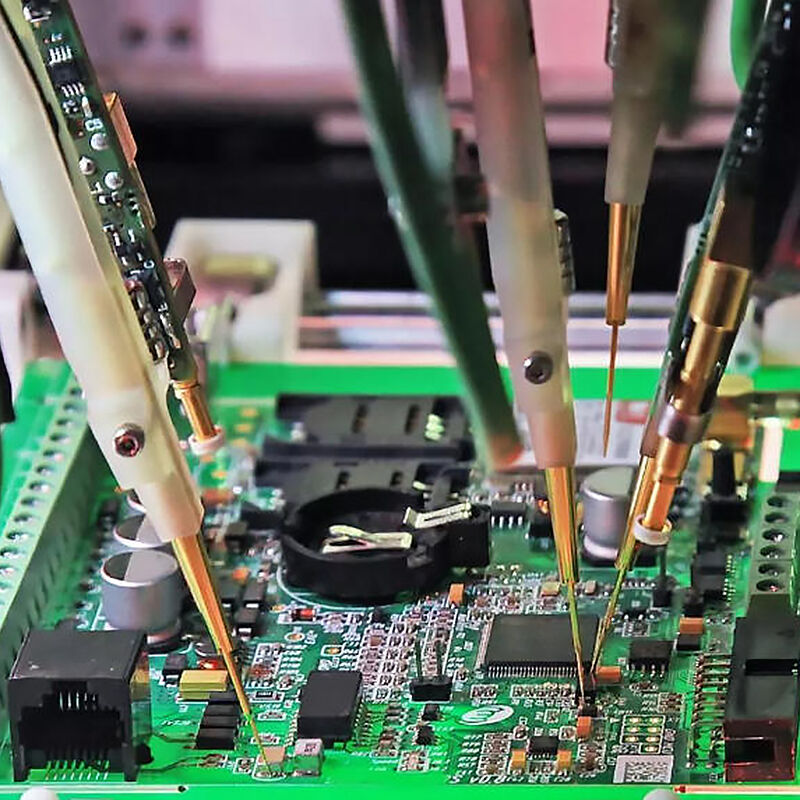

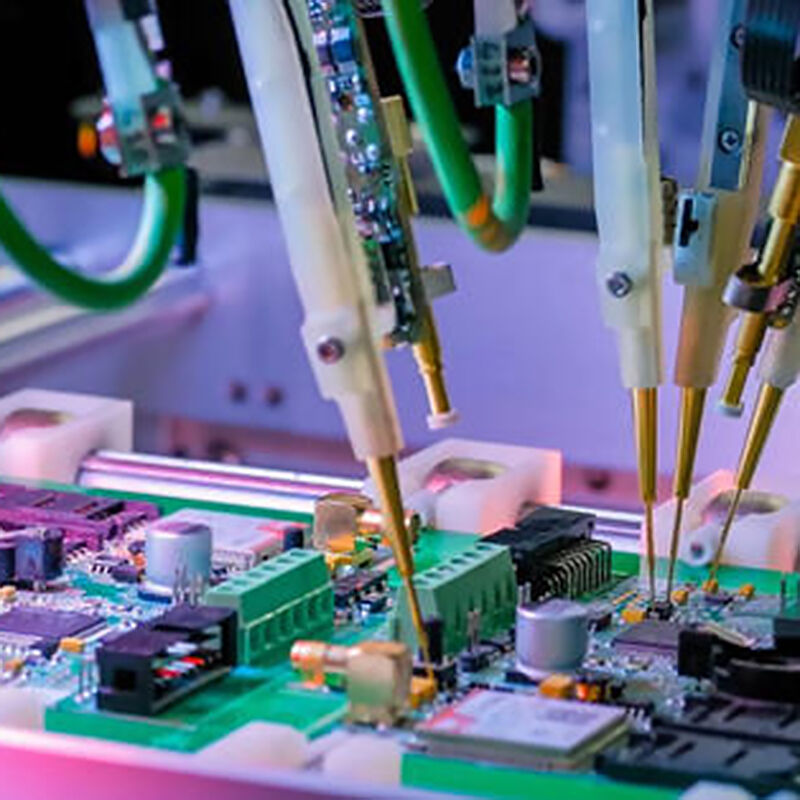

2. Test Ruchomych Sonda (FPT)

· Zasada podstawowa

Oparcie na ruchomych, programowalnych sondach zamiast stałym oprzyrządowaniu. Sondy przemieszczają się po powierzchni płytki PCB, aby uzyskać dostęp do punktów testowych, wykonując pomiary ciągłości, rezystancji, pojemności oraz diod.

· Główne zalety

Nie wymaga specjalnych uchwytów, elastyczny dla złożonych układów i opłacalny dla małych partii.

· Scenariusze zastosowania

Prototypy płytek PCB, produkcja od niskiej do średniej skali, płytki o dużej gęstości oraz płytki z ograniczoną liczbą punktów testowych.

· Ograniczenia

Wolniejszy niż ICT; nieoptymalny dla produkcji masowej o bardzo wysokiej skali.

4. Test funkcjonalny (FCT)

· Zasada podstawowa

Symuluje rzeczywiste środowisko pracy zamontowanej płytki PCB (PCBA). Nakłada sygnały wejściowe zgodne z warunkami eksploatacyjnymi i weryfikuje, czy wyjścia płytki odpowiadają wymaganiom projektu.

· Główne zalety

Weryfikuje funkcjonalność end-to-end; zapewnia, że płytka PCB działa zgodnie z przeznaczeniem w produkcie końcowym.

· Scenariusze zastosowania

Ostateczna weryfikacja krytycznych płytek PCB.

· Ograniczenia

Przygotowanie testu jest złożone; wymaga indywidualnego programowania dla każdego projektu płytki PCB.

4. Test ciągłości

· Zasada podstawowa

Podstawowy, niskokosztowy test sprawdzający, czy dwa punkty na płytce PCB są połączone elektrycznie. Tester przepuszcza słaby prąd przez ślad – jeśli prąd płynie, to połączenie jest ciągłe; w przeciwnym razie wykrywane jest przerwanie obwodu.

· Główne zalety

Szybki, prosty i wymagający minimalnego wyposażenia.

· Scenariusze zastosowania

Debugowanie prototypów, kontrola bieżąca podczas montażu ręcznego oraz weryfikacja prostych układów płytek PCB.

· Ograniczenia

Wykrywa wyłącznie problemy z połączeniami; nie testuje funkcjonalności komponentów.

5. Test skanowania brzegowego (BST / Test JTAG)

· Zasada podstawowa

Wykorzystuje standardy JTAG (Joint Test Action Group) oraz wbudowane obwody testowe w scaleniach z funkcją skanowania brzegowego. Testuje połączenia między układami scalonymi bez konieczności fizycznych punktów pomiarowych.

· Główne zalety

Idealny dla płyt o dużej gęstości i małych rozstawach, gdzie fizyczny dostęp do punktów testowych jest trudny.

· Scenariusze zastosowania

Płytki PCB złożone z zaawansowanych układów scalonych, elektronika lotnicza i wojskowa.

6. Automatyczna kontrola optyczna (AOI) i automatyczna kontrola rentgenowska (AXI)

Choć klasyfikowane jako testy wizualne/obrazowe, często uzupełniają one testy elektryczne:

AOI: Wykorzystuje kamery o wysokiej rozdzielczości do wykrywania wad lutowania i błędów rozmieszczenia komponentów przed przystąpieniem do testów elektrycznych.

AXI: Używa promieni X do inspekcji ukrytych połączeń lutowniczych, do których nie można dotrzeć sondami ani kamerami.

Typowe rodzaje elektrycznych testów płytek PCB

| Rodzaj Testu | Podstawowa zasada | Scenariusze zastosowań | |||

| Test w obwodzie (ICT) | Używa matrycy stykowej („łóżko gwoździ”) do kontaktowania się z punktami pomiarowymi na płytce PCB; mierzy wartości elementów, ciągłość i polaryzację poprzez podawanie niewielkich napięć/prądów testowych. | Wysokowydajna produkcja płytek PCB z dużą gęstością punktów testowych; idealna do wykrywania błędów montażu elementów, wad lutowania oraz niezgodności wartości komponentów. | |||

| Test latającego sondy (FPT) | Wykorzystuje ruchome sondy (zamiast stałej matrycy) do dostępu do punktów testowych; programowane do wykonywania pomiarów ciągłości, rezystancji, pojemności i diod. | Produkcja małoseryjna i średnioseryjna, prototypy płytek PCB lub płyty o skomplikowanych układach, dla których stosowanie matryc ICT nie jest opłacalne. | |||

| Test funkcjonalny (FCT) | Symuluje rzeczywiste środowisko pracy płytki PCB; podaje sygnały wejściowe i weryfikuje odpowiedzi wyjściowe zgodnie z założeniami projektowymi. | Ostateczna weryfikacja funkcjonalności PCBA; zapewnia poprawne działanie płytki jako gotowego urządzenia. | |||

| Test ciągłości | Podstawowy test sprawdzający, czy dwa punkty na płytce drukowanej są połączone elektrycznie, poprzez wykrywanie przepływu prądu między nimi. | Szybka weryfikacja ciągłości ścieżek podczas debugowania prototypu lub kontrolnych pomiarów losowych. | |||

Dlaczego testowanie elektryczne płytek PCB jest kluczowe i dlaczego ma znaczenie dla Ciebie

Testowanie elektryczne płytek PCB to nie tylko „etap kontroli jakości w fabryce” – jest to krytyczny proces, który bezpośrednio wpływa na niezawodność produktu, oszczędności kosztów oraz jego wydajność, zarówno dla producentów, jak i użytkowników końcowych. Niezależnie od tego, czy jesteś kupującym płytek PCB, projektantem produktu, czy konsumentem – oto dlaczego ma to znaczenie:

Wykrywanie wad na wczesnym etapie w celu redukcji kosztów

Wady produkcyjne są nieuniknione – jednak ich wykrycie przed zamontowaniem płytki PCB do gotowego produktu eliminuje kosztowne prace naprawcze, wymiany oraz opóźnienia w produkcji.

· Dla producentów: Zapobiega reklamacjom gwarancyjnym, wycofywaniu produktów z rynku i uszkodzeniu wizerunku marki. Jedna wadliwa płytka PCB w produkcie produkowanym masowo może skutkować milionowymi stratami.

· Dla Ciebie: Gwarantuje otrzymanie płytek PCB zgodnych z Twoimi specyfikacjami — nie tracisz więcej czasu na usuwanie usterek w obwodach, które powinny działać od razu po wyjęciu z opakowania. Skrócisz cykle rozwojowe i zmniejszysz ryzyko opóźnień projektu.

Gwarantuje niezawodność i bezpieczeństwo produktu

Wadliwe płytki PCB są główną przyczyną awarii produktów i zagrożeń dla bezpieczeństwa:

Zwarciowy ślad w płytce PCB zasilacza może spowodować przegrzanie, pożar lub porażenie prądem.

Obwód otwarty w płytce PCB urządzenia medycznego może prowadzić do uszkodzeń zagrażających życiu.

Niepasujący rezystor w płytce PCB samochodowej może wyłączyć krytyczne systemy.

Testowanie elektryczne potwierdza, że każda płytka PCB działa dokładnie tak, jak zaprojektowano, zapewniając bezpieczeństwo użytkowania i niezawodność przez cały okres eksploatacji produktu. Dla Ciebie oznacza to spokój — czy budujesz prototyp, czy wysyłasz milion sztuk do klientów.

Gwarantuje zgodność ze standardami branżowymi

Większość branż ma surowe standardy jakości płytek PCB. Testowanie elektryczne jest obowiązkowym etapem spełnienia tych standardów i uzyskania zatwierdzenia regulacyjnego.

· Dla firm: Zgodność jest warunkiem wstępnym, aby sprzedawać produkty na globalnych rynkach. Bez odpowiedniego testowania Twoje produkty mogą zostać zabronione do sprzedaży lub narażone na karne sankcje.

· Dla końcowych użytkowników: Zgodność oznacza, że kupujesz produkty spełniające rygorystyczne standardy jakości i bezpieczeństwa — bez kompromisów w wydajności.

Poprawia efektywność i spójność produkcji

Testowanie elektryczne usprawnia produkcję poprzez:

Eliminowanie błędów ręcznej kontroli.

Zapewnienie, że każdy PCB w danej partii spełnia te same standardy jakości — bez losowego, niestabilnego działania.

Dla Ciebie to oznacza spójną wydajność produktu: każdy PCB, który zamawiasz, będzie działać w identyczny sposób, zmniejszając zmienność w Twojej własnej produkcji lub projektach.

Oszczędza czas i kłopoty w przyszłości

Wyobraź sobie integrację uszkodzonego PCB do Twojego produktu, a następnie odkrycie usterki po montażu, testowaniu lub nawet po dostawie do klienta. Czas i koszty związane z diagnozowaniem, wymianą i ponownym testowaniem produktu są ogromne.

Testowanie elektryczne przenosi ten ciężar na producenta płytek PCB, wykrywając wady jeszcze przed opuszczeniem fabryki. Dla Ciebie to oznacza:

Mniejszą liczbę iteracji projektu i sesji rozwiązywania problemów.

Szybsze wprowadzenie produktów na rynek.

Zadowolonych klientów, którzy nie doświadczają awarii produktów.