Ceramic pcb

Wysokiej wydajności ceramiczne płytki PCB do urządzeń medycznych/przemysłowych/samochodów/elektroniki wysokiej mocy. Wyjątkowa przewodność cieplna, odporność na wysokie temperatury i integralność sygnału. 24h prototypowanie, szybka dostawa, wsparcie DFM i ścisłe testy jakości.

✅ Doskonałe zarządzanie temperaturą

✅ Odporność na wysokie temperatury i korozję

✅ Precyzyjna elektronika dla aplikacji krytycznych

Opis

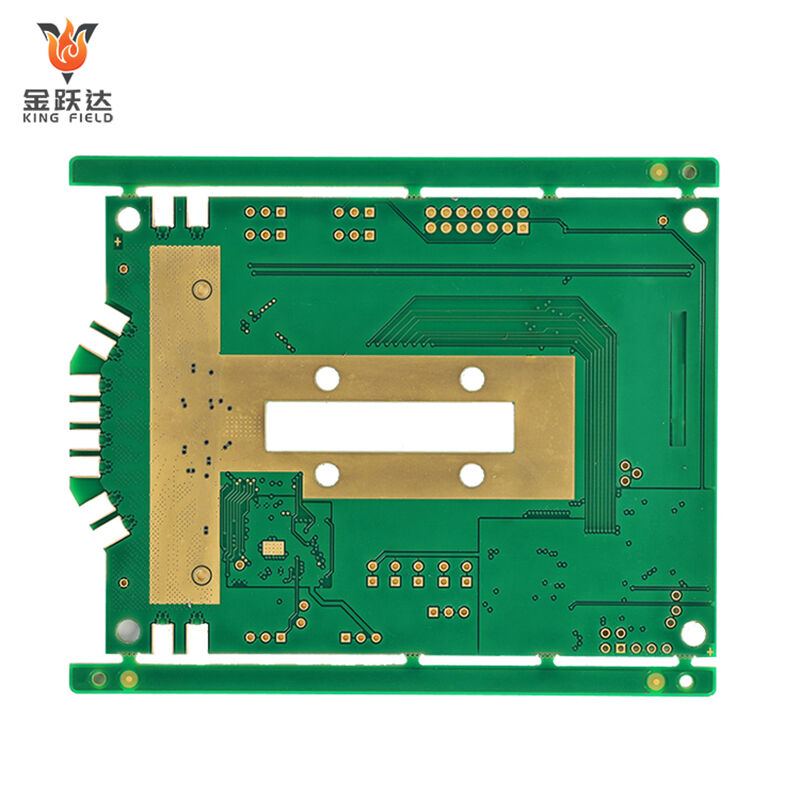

Ceramic pcb to sztywna płytka drukowana, która wykorzystuje materiały ceramiczne jako podłoże izolacyjne, takie jak tlenek glinu Al₂O₃, azotek glinu AlN, azotek krzemu Si₃N₄ itp., i jest pokryta folią miedzianą tworzącą przewodzące obwody. Należą do wysokiej półki specjalistycznych płytek PCB. Główne cechy to przewodność cieplna, izolacja oraz odporność na wysokie temperatury, które znacznie przewyższają tradycyjne płytki PCB typu FR-4.

Jako wysokoklasna specjalna płyta PCB, główne zalety płyty ceramicznej koncentrują się na kluczowych parametrach, takich jak odprowadzanie ciepła, odporność na temperaturę, izolacja i stabilność, w następujący sposób:

· Ostateczna wydajność odprowadzania ciepła:

Przewodność cieplna podłoży ceramicznych (szczególnie azotku glinu) może osiągnąć 170–230 W/(m·K), co jest ponad 500 razy więcej niż u tradycyjnych płytek FR-4 (około 0,3 W/(m·K)). Szybko odprowadza ciepło generowane przez urządzenia o dużej mocy, skutecznie obniża wzrost temperatury urządzeń i zapobiega uszkodzeniom termicznym. Nadaje się do scenariuszy o dużej gęstości strumienia cieplnego, takich jak moduły IGBT i wysokomocowe diody LED.

· Nadzwyczajna odporność na wysoką temperaturę:

Długotrwała temperatura pracy może przekraczać 200°C, a krótkotrwała wytrzymać do 500°C, co znacznie przewyższa możliwości płytek FR-4 (≤130°C). Może dostosować się do ekstremalnych warunków temperaturowych, takich jak w lotnictwie i kosmonautyce oraz sprzęt przemysłowy do pracy w wysokich temperaturach bez odkształcania się podłoża lub jego starzenia się wskutek działania wysokiej temperatury.

· Doskonała wytrzymałość izolacyjna:

Napięcie przebicia ≥10 kV/mm, właściwości izolacyjne znacznie przewyższają te PCB typu FR-4, mogą pracować stabilnie w obwodach wysokonapięciowych, unikając ryzyka przecieków i przebić oraz spełniając wymagania bezpieczeństwa izolacji dla stacji ładowania i urządzeń przemysłowych wysokonapięciowych.

· Dobra zgodność termiczna:

Współczynnik rozszerzalności cieplnej podłoży ceramicznych jest zbliżony do współczynnika półprzewodnikowych chipów (np. krzemowych), co pozwala zmniejszyć naprężenia termiczne spowodowane zmianami temperatury, obniżyć ryzyko pęknięć i odklejania się w połączeniu między chipem a podłożem oraz zwiększyć niezawodność i trwałość opakowania urządzenia.

· Stabilność chemiczna i środowiskowa:

Odporny na kwasy, zasady, promieniowanie oraz korozję. Jego właściwości nie pogarszają się w trudnych warunkach, takich jak wilgotność, silne pola elektromagnetyczne i promieniowanie. Nadaje się do specjalnych zastosowań, takich jak lotnictwo, kosmonautyka, morskie eksploracje oraz urządzenia przemysłu jądrowego.

· Wysoka wytrzymałość mechaniczna:

Podłoża ceramiczne charakteryzują się dużą twardością i wysoką odpornością na udary. Szczególnie płyty obwodów ceramicznych z azotku krzemu wytrzymują naprężenia mechaniczne, takie jak wibracje i zderzenia, co czyni je odpowiednimi dla warunków pracy z częstymi wibracjami w pojazdach i komunikacji szynowej.

· Niskie straty dielektryczne:

Materiały ceramiczne charakteryzują się stabilną stałą dielektryczną i niskimi stratami dielektrycznymi, co powoduje małe straty transmisji sygnału w obwodach wysokiej częstotliwości. Są odpowiednie dla zastosowań wysokoczęstotliwościowych, takich jak moduły RF stacji bazowych 5G i wyposażenie radarowe.

| Typy podłoży ceramicznych | Typy podłoży ceramicznych | Typy podłoży ceramicznych | Typy podłoży ceramicznych | Typy podłoży ceramicznych | Typy podłoży ceramicznych |

| Tlenek glinu (Al₂O₃) | Tlenek glinu (Al₂O₃) | Tlenek glinu (Al₂O₃) | Tlenek glinu (Al₂O₃) | Tlenek glinu (Al₂O₃) | Tlenek glinu (Al₂O₃) |

| Azotek glinu (AlN) | Azotek glinu (AlN) | Azotek glinu (AlN) | Azotek glinu (AlN) | Azotek glinu (AlN) | Azotek glinu (AlN) |

| Azotek krzemu (Si₃N₄) | Azotek krzemu (Si₃N₄) | Azotek krzemu (Si₃N₄) | Azotek krzemu (Si₃N₄) | Azotek krzemu (Si₃N₄) | Azotek krzemu (Si₃N₄) |

| Tlenek berylu (BeO) | Tlenek berylu (BeO) | Tlenek berylu (BeO) | Tlenek berylu (BeO) | Tlenek berylu (BeO) | Tlenek berylu (BeO) |

| Karbony krzemu (SiC) | Karbony krzemu (SiC) | Karbony krzemu (SiC) | Karbony krzemu (SiC) | Karbony krzemu (SiC) | Karbony krzemu (SiC) |

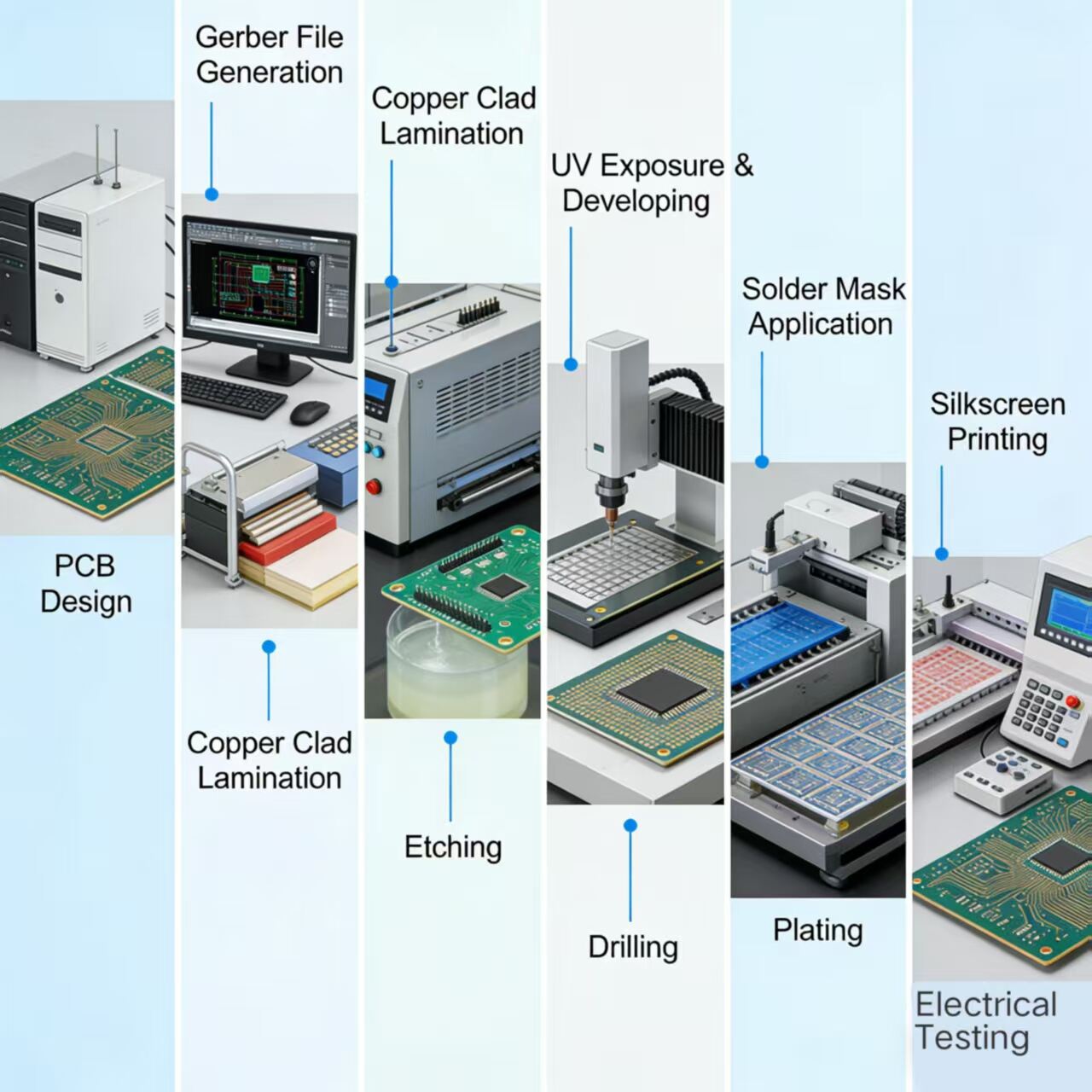

Proces produkcji

Proces wytwarzania płyty obwodu ceramicznego różni się od procesu trawienia tradycyjnych płyt PCB typu FR-4. Kluczowy nacisk położono na niezawodne łączenie podłoży ceramicznych z warstwami miedzi. Głównymi metodami są następujące kategorie, z których każda charakteryzuje się własnymi cechami technicznymi i zakresem zastosowań:

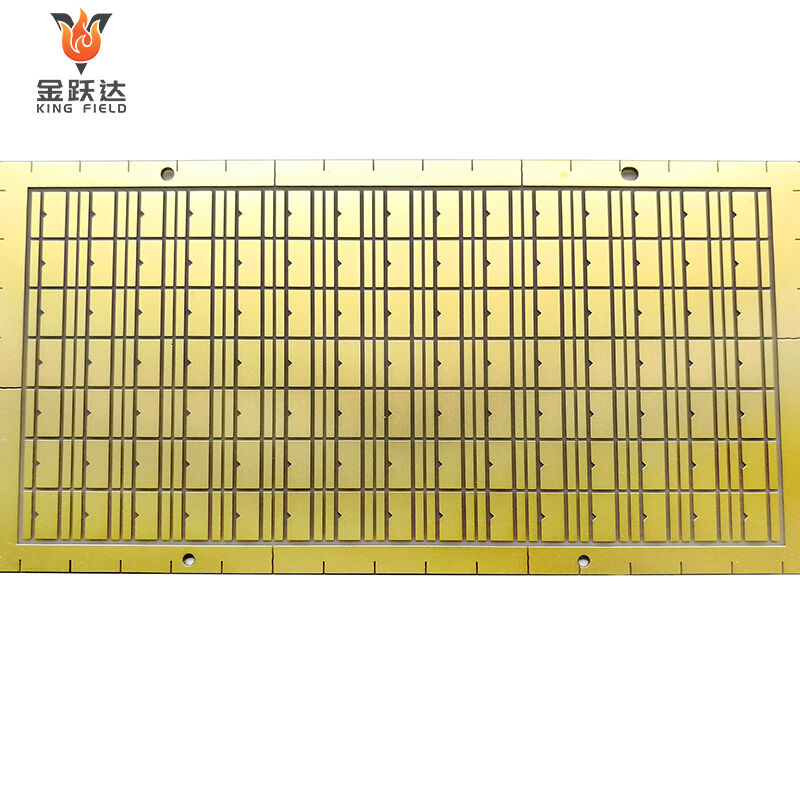

Bezpośredni proces laminowania folii miedzianej

· Zasada działania: Folię miedzianą oraz podłoże ceramiczne tlenku glinu/azotku glinu poddaje się spawaniu eutektycznemu w wysokiej temperaturze (1065~1083℃, blisko temperatury topnienia miedzi). Wykorzystuje się reakcję eutektyczną miedź-tlen-ceramika w celu utworzenia warstwy wiązania metalurgicznego, zapewniającej trwałe połączenie miedzi z ceramiką.

· Etapy procesu: : Czyszczenie podłoża ceramicznego → cięcie folii miedzianej → laminowanie folii miedzianej z ceramiką → wysokotemperaturowe próżniowe spiekanie eutektyczne → chłodzenie → trawienie obwodu → kontrola gotowego produktu.

· Główne cechy:

Wysoka wytrzymałość połączenia (wytrzymałość na ścinanie ≥20 MPa), doskonała przewodność termiczna (bez pośredniej warstwy klejowej);

Grubość warstwy miedzi ma szeroki zakres opcji (0,1 do 3 mm) i umożliwia projektowanie obwodów z grubej miedzi.

Charakteryzuje się dobrą odpornością na wysokie temperatury oraz odpornością na szoki termiczne, nadaje się do urządzeń o dużej mocy.

Wady: Wysoka temperatura spiekania, surowe wymagania dotyczące sprzętu, nadaje się wyłącznie do ceramiki tlenkowej i azotku glinu, niekompatybilny z azotkiem krzemu.

Zastosowania: podłoża modułów IGBT, moduły mocy dla stacji ładowania, podłoża do LED o dużej mocy.

Proces lutowania metali aktywnych

· Zasada działania: Między folią miedzianą a podłożem ceramicznym dodawany jest lut zawierający metale aktywne, takie jak tytan i cyrkon. W warunkach próżniowych w temperaturze od 800 do 950℃ aktywne metale wchodzą w reakcję chemiczną z powierzchnią ceramiki, tworząc wiązania chemiczne, podczas gdy lut ulega stopieniu, łącząc folię miedzianą z ceramiką.

· Etapy procesu: Pretreatment podłoża ceramicznego → Naniesienie lutu → Laminowanie folii miedzianej z ceramiką → Pajęcie w próżni → Przetwarzanie obwodów → obróbka końcowa.

· Główne cechy:

Charakteryzuje się dużą uniwersalnością i może być stosowany na wszystkich rodzajach podłoży ceramicznych, takich jak tlenek glinu, azotek glinu, azotek krzemu itp.

Temperatura spiekania jest niższa niż w przypadku DBC, co powoduje mniejsze uszkodzenie podłoża ceramicznego.

Wysoka wytrzymałość połączenia oraz doskonała odporność na cykl zmian temperatur (brak uszkodzeń po ≥1000 cyklach w zakresie od -40 do 150°C).

Wady: Koszt lutowia do pajęcia jest wysoki, a złożoność procesu większa niż w przypadku DBC.

Zastosowania: Płytki PCB z azotku krzemu do przemysłu lotniczego i kosmicznego, wysoko-niezawodne podłoża mocy dla pojazdów.

Proces warstwy grubej

· Zasada działania: Pastę metalową (srebro, miedź, stop palladu i srebra) nanosi się na powierzchnię podłoża ceramicznego metodą sitodruku. Po wysokotemperaturowym spiekaniu pasta metalowa utwardza się, tworząc obwody przewodzące, co eliminuje konieczność stosowania folii miedzianej.

· Etapy procesu: Czyszczenie podłoża ceramicznego → Sitodruk pasta metalowa → suszenie → spiekanie w wysokiej temperaturze → wielokrotne nadruki/spiekanie (grubszego obwodu zgodnie z wymaganiami) → Nadruk warstwy izolacyjnej (jeśli są potrzebne wiele warstw) potrzebne) → kontrola produktu gotowego.

· Główne cechy:

Proces jest elastyczny, umożliwia produkcję precyzyjnych obwodów oraz obsługę wielowarstwowych połączeń elektrycznych.

Ma stosunkowo niski koszt i nadaje się do produkcji małoseryjnej i na zamówienie.

Wady: Przewodność cieplna obwodu jest niższa niż w procesie miedzi pokrytej folią, pasta miedziowa jest skłonna do utleniania, a niezawodność jest nieco gorsza.

Zastosowania: Małe płytki obwodów czujników, płyta PCB z ceramiki wysokoczęstotliwościowej do sprzętu medycznego, podłoża ceramiczne niskiej klasy

Proces ceramiki spiekanej w niskiej temperaturze

· Zasada działania: Proszek ceramiczny jest mieszany z organicznymi spoiwami w celu wytworzenia surowych taśm ceramicznych. W surowych taśmach ceramicznych wykonywane są otwory, które wypełnia się masą metalową (srebro, miedź), tworząc obwody/przejściówki. Po ułożeniu wielu warstw surowych ceramicznych taśm w pakiet, są one współspiekane w niskiej temperaturze, tworząc jednopasmowo wielowarstwowe płytki PCB ceramiczne.

· Etapy procesu: Przygotowanie surowych pasków porcelanowych → Wiercenie → Wypełnianie masą metalową → laminowanie i pakowanie → niskotemperaturowe współspiekanie → metalizacja powierzchni → kontrola produktu gotowego.

· Główne cechy:

Może osiągnąć wielowarstwową szeregową rozmieszczenie o wysokiej gęstości oraz integrować elementy bierne (rezystory, kondensatory) w podłożu.

Wysoka dokładność wymiarowa, współczynnik rozszerzalności cieplnej dopasowany do płytek półprzewodnikowych;

Wady: Złożony proces, długi cykl, wysoki koszt oraz ograniczona grubość ścieżek.

Zastosowania: Moduły RF stacji bazowych 5G, miniaturystyczne płytki PCB ceramiczne dla przemysłu lotniczego i kosmicznego, urządzenia do komunikacji wysokoczęstotliwościowej.

Proces współspiekania ceramicznego w wysokiej temperaturze

· Zasada działania: Podobnie jak LTCC, ale z użyciem czystego proszku ceramicznego, temperatura spiekania wynosi aż 1500 do 1600℃, a pasta metalowa wykorzystuje metale o wysokiej temperaturze topnienia, takie jak wolfram i molibden.

· Główne cechy:

Ceramika ma dużą gęstość, a jej wytrzymałość mechaniczna oraz odporność na wysoką temperaturę znacznie przewyższają te parametry w przypadku LTCC.

Wady: Temperatura spiekania jest bardzo wysoka, przewodność elektryczna pasty metalowej jest słaba, a koszt jest duży.

Możliwe scenariusze: Ekstremalne środowiska o wysokiej temperaturze, płytki ceramiczne dla urządzeń przemysłu jądrowego.

| Rodzaj procesu | Temperatura spiekania | Podstawowa zaleta | Główne ograniczenia | Typowe podłoże | |

| DBc | 1065~1083℃ | Doskonała przewodność cieplna i umiarkowany koszt | Zgodny tylko z tlenkiem glinu/azotkiem glinu | Al₂O₃, AlN | |

| AMB | 800~950℃ | Charakteryzuje się szerokim zakresem kompatybilności podłoży i wysoką niezawodnością | Wysoki koszt i złożony proces | Al₂O₃, AlN, Si₃N₄ | |

| Proces warstwy grubej | 850~950℃ | Elastyczny i niskokosztowy | Słaba przewodność cieplna i skłonność do utleniania | Wszystkie podłoża ceramiczne | |

| LTCC | 850~900℃ | Integracja o wysokiej gęstości i wysoka dokładność wymiarowa | Wysoki koszt i długi cykl | Ceramika na bazie Al₂O₃ | |

| HTCC | 1500~1600℃ | Ma ekstremalnie wysoką odporność na ciepło i wytrzymałość mechaniczną | Słaba przewodność elektryczna i ekstremalnie wysoki koszt | Czysta podłoże ceramiczne | |

Zastosowania płytek ceramicznych PCB

Płytki ceramiczne PCB, dzięki doskonałej przewodności cieplnej, odporności na wysokie temperatury oraz izolacji, są stosowane głównie w zastosowaniach wysokiej klasy, gdzie stawiane są surowe wymagania dotyczące odprowadzania ciepła i niezawodności. Główne obszary i konkretne zastosowania to:

W dziedzinie pojazdów napędzanych energią nowego typu

· Komponenty kluczowe: Moduł mocy w ładowarce, inwerter pokładowy, sterownik silnika, płyta wysokonapięciowa systemu zarządzania baterią, podłoże sterownika lampy LED w pojeździe.

· Powody zastosowania:

Potrafi przewodzić duże prądy, szybko odprowadzać ciepło, wytrzymywać zmieniające się warunki wysokich i niskich temperatur w pojeździe, zapewniać stabilną pracę urządzeń mocy oraz spełniać ultra wysokie wymagania dotyczące przewodności cieplnej płytek ceramicznych PCB z azotku glinu. przewodności cieplnej płytek ceramicznych PCB z azotku glinu.

Dziedzina półprzewodników i urządzeń mocy

· Komponenty kluczowe: Podłoże modułu IGBT, podłoże do pakowania MOSFET, podłoże do odprowadzania ciepła w wysokomocowych LED, podłoże do pakowania laserowych diod półprzewodnikowych, podłoże do wzmacniacza mocy RF.

· Powody zastosowania: Współczynnik rozszerzalności cieplnej podłoży ceramicznych jest zgodny ze współczynnikiem chipów półprzewodnikowych, co zmniejsza ryzyko uszkodzeń spowodowanych naprężeniami termicznymi. Przewodność cieplna tych podłoży znacznie przewyższa przewodność FR-4, rozwiązując problem odprowadzania ciepła w urządzeniach wysokoprądowych. W szczególności podłoża ceramiczne PCBS w procesie grubowarstwowym nadają się do wymagań produkcji masowej LED.

Dziedziny lotnictwa, kosmonautyki i przemysłu wojskowego

· Komponenty kluczowe: Moduł mocy radaru pokładowego, płyta rozdzielcza zasilania satelity, płyta sterowania silnikiem rakiety, płyta obwodu systemu naprowadzania pocisków, płyta napędu silnika wysokoprądowego bezzałogowego statku powietrznego.

· Powody zastosowania:

Podłoża ceramiczne PCBS z azotku krzemu (Si₃N₄) lub w procesie HTCC wykazują odporność na skrajne temperatury, wibracje, wstrząsy oraz promieniowanie, co czyni je odpowiednimi do pracy w trudnych warunkach panujących w lotnictwie, przestrzeni kosmicznej i przemyśle wojskowym. przemysłów.

Dziedzina sprzętu medycznego

· Komponenty kluczowe: Podłoże mocy noża elektrochirurgicznego o wysokiej częstotliwości, płyta wzmacniacza gradientu rezonansu magnetycznego (MRI), płyta sterownicza urządzenia do leczenia laserowego, moduł zasilania wysokim napięciem dla wentylatora.

· Powody zastosowania:

Wysoka wytrzymałość izolacji (unikanie ryzyka przecieku), odporność na wysokie temperatury, stabilna transmisja sygnału, spełnianie standardów bezpieczeństwa i niezawodności urządzeń medycznych, opłacalność tlenku glinu płyta ceramiczna PCB jest odpowiednia do typowych zastosowań medycznych.

Dziedzina sterowania przemysłowego i sprzętu wysokiej klasy

· Komponenty kluczowe: Podłoże urządzenia do indukcyjnego nagrzewania wysoką częstotliwością, jednostka mocy falownika, płyta sterownika serwosilnika przemysłowego robota, płyta sygnałowa czujnika wysokiej temperatury, płyta mocy inwertera fotowoltaicznego.

· Powody zastosowania:

Odporna na wysokie temperatury, wilgotność i wibracje w środowiskach przemysłowych, wysoka przewodność cieplna płytek ceramicznych PCB procesu DBC/AMB zapewnia długotrwałą, stabilną pracę urządzeń o dużej mocy sprzęt do sterowania przemysłowego.

Dziedzina komunikacji 5G i częstotliwości radiowej

· Komponenty kluczowe: moduł mocy RF dla stacji bazowych 5G, podłoże radaru milimetrowego, płyta wysokiej częstotliwości dla urządzeń satelitarnych.

· Powody zastosowania:

PCB ceramiczne w procesie LTCC umożliwiają integrację o dużej gęstości i wbudowanie komponentów pasywnych, charakteryzują się niskimi stratami dielektrycznymi, są odpowiednie do transmisji sygnałów wysokiej częstotliwości oraz jednocześnie spełniają wymagania dotyczące odprowadzania ciepła w urządzeniach mocy stacji bazowych. wymagania dotyczące odprowadzania ciepła w urządzeniach mocy stacji bazowych.

Specjalne dziedziny ekstremalnych środowisk

· Komponenty kluczowe: Płyta sterownicza dla sprzętu przemysłu jądrowego, płyta obwodu robota do eksploracji głębokiego morza, podłoże czujnika pieca przemysłowego wysokiej temperatury.

· Powody zastosowania:

PCB ceramiczne są odporne na promieniowanie, korozję i wysokie temperatury. Ich właściwości nie pogarszają się w ekstremalnych warunkach, takich jak promieniowanie jądrowe, wysokie ciśnienie na dnie morza czy wysokie temperatury pCB z tlenkiem berylu są odpowiednie do zastosowań w przemyśle jądrowym.

Możliwości produkcji sztywnych płytek RPCB

| Element | RPCB | HDI | |||

| minimalna szerokość linii/odstęp między liniami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| minimalny średnica otworu | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimalne otwarcie warstwy lutowniczej (jednostronne) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimalny mostek warstwy lutowniczej | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksymalny współczynnik aspektu (grubość/średnica otworu) | 0.417361111 | 0.334027778 | |||

| dokładność kontrolowania impedancji | +/-8% | +/-8% | |||

| grubość końcowa | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maksymalny rozmiar płytki | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maksymalna końcowa grubość miedzi | 6 uncji (210 µm) | 2 uncje (70 µm) | |||

| minimalna grubość płytki | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| maksymalna liczba warstw | 14WARSTW | 12WARSTW | |||

| Obróbka powierzchniowa | HASL-LF, OSP, złocenie immersyjne, cyna immersyjna, srebro immersyjne | Złocenie immersyjne, OSP, selektywne złocenie immersyjne | |||

| druk węglowy | |||||

| Minimalny/maksymalny rozmiar otworu laserowego | / | 3MIL / 9,8MIL | |||

| tolerancja rozmiaru otworu laserowego | / | 0.1 |