Testowanie płytek PCB

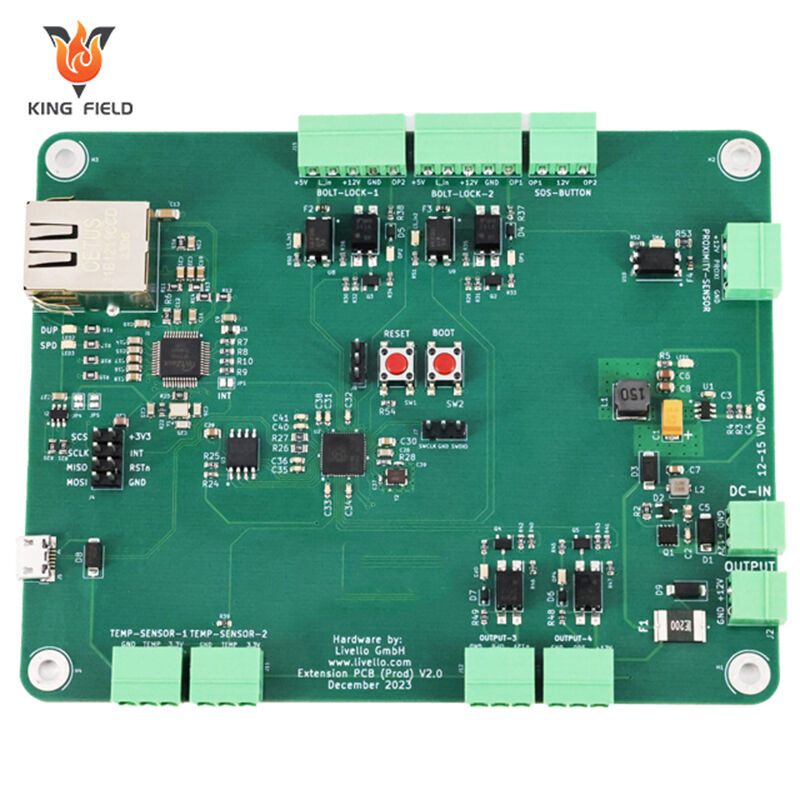

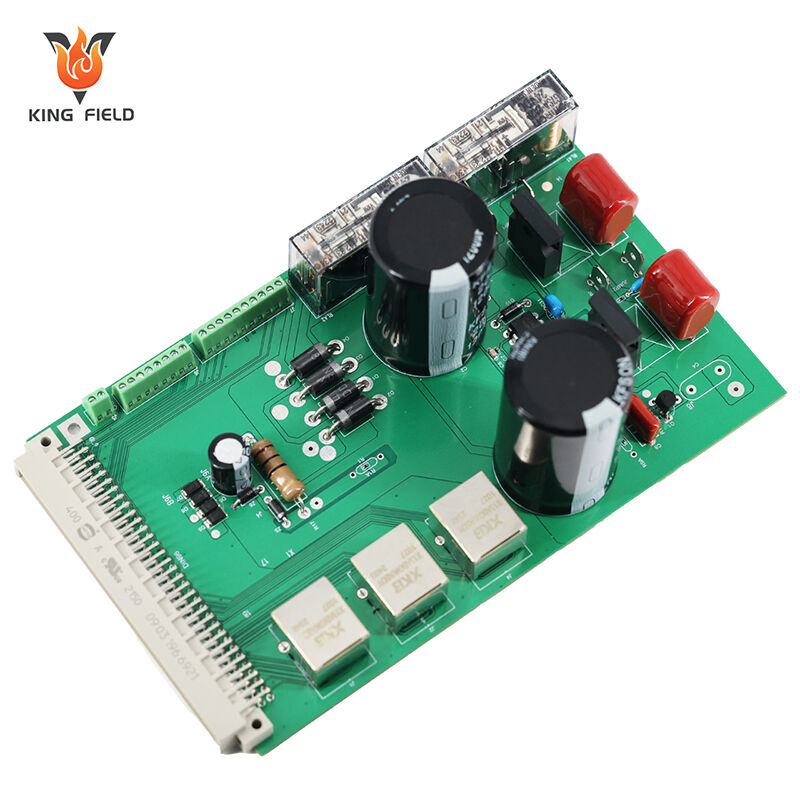

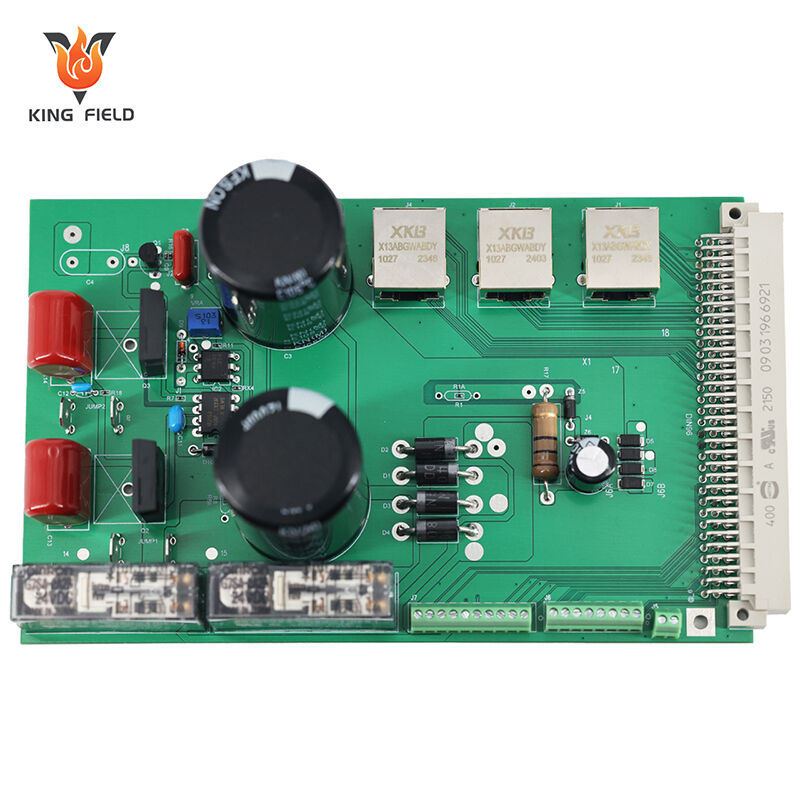

Kompleksowe usługi testowania PCBA dla urządzeń medycznych, przemysłowych, motoryzacyjnych i elektroniki użytkowej. Od inspekcji AOI i ICT, przez badania rentgenowskie po testy funkcjonalne — weryfikujemy jakość lutowania, integralność komponentów i działanie. Zapewniamy montaże bez wad, zgodność z normami branżowymi oraz niezawodny start produktu.

Opis

Czym jest testowanie PCBA?

Testowanie płytek PCB odnosi się do testów funkcjonalnych, wydajnościowych i niezawodnościowych płytek drukowanych (PCBA), przeprowadzanych przy użyciu specjalistycznego sprzętu i procesów po zakończeniu produkcji pustych płytek PCB oraz montażu komponentów. Jest to kluczowy etap identyfikacji wad obwodów i weryfikacji zgodności produktu, który bezpośrednio decyduje o jakości prototypu płytki drukowanej (PCBA) oraz możliwości dalszej produkcji seryjnej. Aby uniknąć niskiej jakości produktów, testowanie funkcjonalne płytek PCB jest bez wątpienia niezbędnym krokiem. Nie będzie przesadą stwierdzić, że renoma marki firmy jest ściśle związana z jej płytkami drukowanymi (PCBA). Dlatego nie dziwi, że rzeczywiste testowanie płytek drukowanych (PCBA) uznaje się za najważniejszą część procesu produkcyjnego.

Główne cele testowania

• Badanie wad produkcyjnych: takie jak zimne lutowanie, mostkowanie, zwarcia, przerwy w obwodach, nieprawidłowe lub brakujące komponenty itp.;

• Zweryfikuj zgodność funkcjonalną: potwierdź, że transmisja sygnału obwodu, stabilność zasilania, kompatybilność interfejsów itp. spełniają wymagania projektowe;

• Zapewnij niezawodność: zapewnij stabilną pracę produktu w rzeczywistych warunkach poprzez testy środowiskowe i starzenie;

• Zmniejsz ryzyko produkcji seryjnej: wykryj wcześnie problemy projektowe lub technologiczne, aby uniknąć masowego przeprojektowania podczas produkcji seryjnej.

Typowe rodzaje testów PCBA

• Testy podstawowe: Test sondą latającą, inspekcja optyczna AOI;

• Testowanie funkcjonalne: Testowanie na poziomie płytki, testowanie na poziomie systemu;

• Testowanie profesjonalne: Testowanie w obwodzie, testowanie połączeń obwodów;

• Testowanie specjalistyczne: Testowanie zgodności z procesem bezolowym, testowanie odporności środowiskowej.

Zalety usług testowych Kingfield

Wykorzystując wspomniane powyżej możliwości „wielowymiarowej kontroli jakości”, nasze testowanie PCBA nie tylko obejmuje wszystkie rodzaje potrzeb testowych, ale również zapewnia zamkniętą pętlę działania „testowanie–informacja zwrotna–optymalizacja”: dzięki precyzyjnym danym pomiarowym dostarczamy klientom propozycje optymalizacji projektu, jednocześnie poprawiając niezawodność i możliwość produkcji prototypów oraz ułatwiając szybką produkcję seryjną.

Typy testów PCBA

Technologia montażu PCB jest bardzo zaawansowana i obejmuje wiele kluczowych etapów, takich jak metody produkcji płytek PCB, zakup i weryfikacja komponentów, montaż SMT, pakowanie DIP oraz montaż i testowanie płytek drukowanych. Szczególnie istotny jest etap montażu i testowania PCB, który stanowi najważniejszy etap kontroli wewnętrznej i bezpośrednio decyduje o końcowej wydajności produktu. Testowanie PCBA wymaga wyboru odpowiedniego rozwiązania w zależności od etapu prototypowania, złożoności procesu oraz scenariusza zastosowania. Poniżej przedstawiono podstawowe informacje na temat głównych typów testów stosowanych w branży, które są dojrzałymi modułami usługowymi oferowanymi przez Kingfield:

I. Podstawowa kontrola: obejmuje kluczowe wady występujące podczas produkcji

1. Test igłą latającą

• Główne funkcje: Dokładnie wykrywa przerwy i zwarcia na pustych lub już zamontowanych płytkach PCB bez konieczności używania specjalnych oprzyrządowań testowych.

• Cechy techniczne: Dokładność testowania ±0,03 mm, obsługa płyt od 1 do 56 warstw, szybkość testowania 200 punktów/sekundę, odpowiedni dla małoseryjnego prototypowania.

• Scenariusze zastosowania: Prototypowanie, produkcja od małej do średniej partii, szczególnie odpowiednia dla projektów z częstymi iteracjami projektowymi, gdzie nie jest konieczne wielokrotne wykonywanie oprzyrządowania.

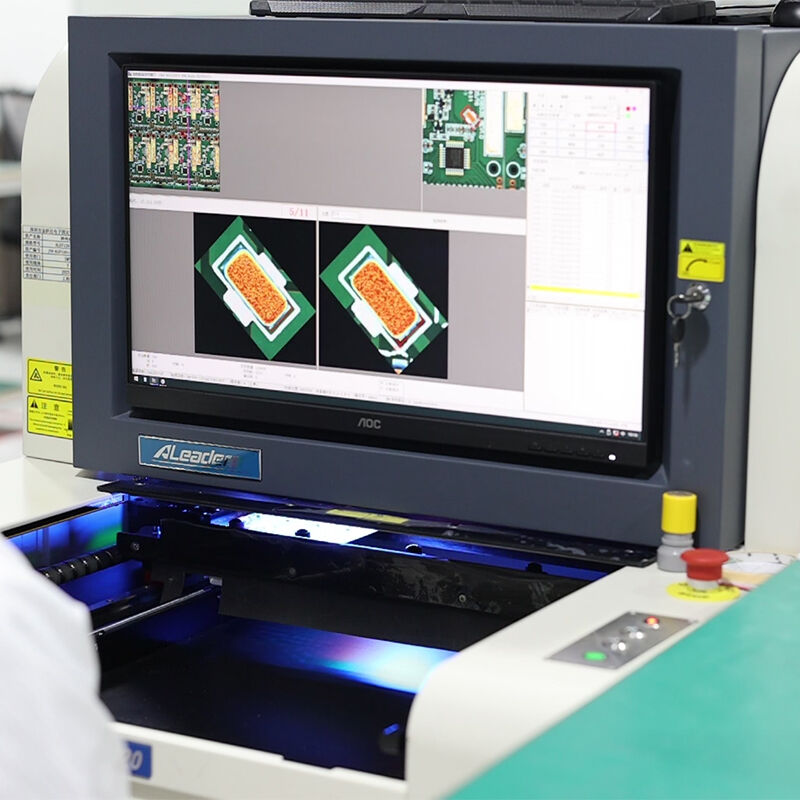

2. Kontrola optyczna AOI

• Główne funkcje: Wykrywa wady złączy lutowanych za pomocą wizji maszynowej, zastępując ręczną kontrolę wzrokową.

• Cechy techniczne: trójwymiarowe obrazowanie wizyjne, zdolne do wykrywania wad takich jak zimne luty, mostki, niedobór lutu oraz nieprawidłowo zamontowane, brakujące lub odwrócone elementy.

• Scenariusze zastosowania: Kompleksowa kontrola po procesie SMT, szczególnie odpowiednia dla płytek prototypowych z ultra-małą obudową 03015 i gęstym rozmieszczeniem elementów.

3. Test ICT: Sygnały ICT obejmują głównie przełączanie obwodów, wartości napięcia i prądu, krzywe fluktuacji, amplitudę, hałas itp.

II. Test funkcjonalny: Weryfikacja kluczowych wymagań projektowych

1. Test na poziomie płytki

• Główne funkcje: Testowanie kluczowych modułów funkcjonalnych płytki PCBA, takich jak moduły zasilania, moduły sygnałowe i moduły interfejsowe.

• Cechy techniczne: Dostosowane skrypty testowe symulują rzeczywiste napięcie robocze/sygnały wejściowe oraz generują raporty zgodności funkcjonalności modułów wyjściowych.

• Scenariusze zastosowania: W celu weryfikacji racjonalności projektu poszczególnych modułów funkcyjnych, takich jak moduły transmisji sygnałów płytek sterowania przemysłowego oraz moduły zasilania urządzeń medycznych.

2. Testowanie na poziomie systemu

• Główne funkcje: Integrowanie płytek PCBA w kompletny system w celu przetestowania ogólnej współpracy funkcjonalnej i stabilności wydajności.

• Cechy techniczne: Symulacja rzeczywistych scenariuszy zastosowania w celu testowania ciągłej pracy.

• Scenariusze zastosowania: Ostateczna weryfikacja prototypów produktu, aby zapewnić spełnienie wymagań użytkowników końcowych, takich jak funkcjonalność inteligentnych urządzeń oraz wydajność współpracy sprzętu przemysłowego.

Dlaczego testowanie PCBA jest konieczne?

Testowanie PCBA nie jest dodatkowym kosztem, lecz niezbędną linią obrony od prototypu projektowego do produkcji seryjnej. Jego podstawowe znaczenie opiera się na czterech kluczowych aspektach, które dokładnie odpowiadają wcześniej wspomnianym typom testów:

1. Wykrywanie wad produkcyjnych, aby uniknąć ryzyka masowego przerabiania

W produkcji PCBA nawet niewielkie błędy mogą prowadzić do całkowitej awarii funkcjonalnej. Podstawowe kontrole, takie jak testowanie lotnicze (flying probe) i optyczna inspekcja AOI, mogą w 100% wykryć podstawowe wady, takie jak przewodność, jakość złączy lutowanych oraz montaż komponentów, zapobiegając przenikaniu tych problemów do kolejnych etapów – szczególnie na etapie prototypowania. Wczesne wykrycie może uniknąć dużych prac korygujących spowodowanych wadami projektu lub procesu podczas produkcji seryjnej, zmniejszając straty nawet dziesięciokrotnie.

2. Zweryfikuj wykonalność projektu i upewnij się, że funkcje spełniają wymagania.

Uzasadnienie teoretyczne rysunków konstrukcyjnych musi zostać zweryfikowane poprzez testowanie praktyczne. Testowanie na poziomie płyty i systemu może symulować rzeczywiste scenariusze zastosowania, aby zweryfikować, czy podstawowe funkcje, takie jak stabilność zasilania, transmisja sygnału oraz współpraca modułów, spełniają wymagania projektowe. Pozwala to dokładnie zidentyfikować problemy, w których „rysunki są wykonalne, ale nieprzydatne w praktyce”, dostarczając danych wspierających optymalizację projektu i zapobiegając wycofaniu produktu z rynku z powodu wad funkcjonalnych po jego wprowadzeniu.

3. Zapewnienie niezawodności i trwałości oraz wzmocnienie renomy produktu.

Długoterminowa stabilna praca płytek PCB stanowi kluczową przewagę konkurencyjną produktów końcowych. Testy odporności na warunki środowiskowe oraz testy połączeń obwodów pozwalają zweryfikować niezawodność produktów w ekstremalnych warunkach temperatury, wilgotności i wibracji, zapewniając ciągłą pracę w złożonych scenariuszach, takich jak automatyka przemysłowa, elektronika samochodowa i urządzenia zewnętrzne. Jednocześnie testy ICT online pozwalają wykryć rzeczywiste parametry komponentów, zapobiegając skróceniu żywotności produktu spowodowanemu ukrytymi uszkodzeniami elementów i chroniąc renomę marki.

4. Spełnianie wymogów zgodności branżowej i przełamowanie barier handlowych.

W przypadku produktów przeznaczonych na eksport lub specjalistycznych branż, takich jak medycyna i motoryzacja, istnieją wyraźne standardy zgodności dla płytek drukowanych (PCBA). Testowanie zgodności z bezolowiowym procesem pozwala na wystawienie autorytatywnych raportów, gwarantujących spełnienie międzynarodowych norm środowiskowych; natomiast testy połączeń obwodów oraz testy funkcjonalne zgodne ze standardem IPC-610 spełniają wymagania dotyczące dostępu do branży, ułatwiając swobodne wejście produktów na rynek globalny i uniknięcie odrzucenia z powodu problemów z zgodnością. Podsumowując, testowanie PCBA to inwestycja w „kontrolowany koszt”. Niezależnie od tego, czy jest to etap prototypowania, czy produkcji seryjnej, inwestycja w testowanie przynosi zwrot kilkakrotnie wyższy — pozwala nie tylko wcześnie wykryć problemy i zmniejszyć koszty przeróbek, ale również zapewnia jakość produktu, przyspiesza wprowadzenie go na rynek oraz poszerza dostęp do rynków. Kompleksowe usługi testowe Kingfield gwarantują, że każda płyta PCBA osiąga niezawodność i zgodność na poziomie produkcji seryjnej dzięki zamkniętej pętli „precyzyjne testowanie + feedback danych + sugestie optymalizacji”.

Możliwość testowania płytek drukowanych (PCBA)

Dokładność i wydajność testowania PCBA w dużej mierze zależą od wsparcia profesjonalnego sprzętu testowego. Poniżej przedstawiono podstawowe typy sprzętu odpowiadające wspomnianej wartości testowej; wszystkie to główne urządzenia rzeczywiście stosowane przez Kingfield w testowaniu prototypów, które zapewniają równowagę między dokładnością, wydajnością i adaptowalnością do różnych scenariuszy:

Podstawowe urządzenia do wykrywania wad

1. Maszyna do testowania sondami latającymi Główne funkcje: Wykrywanie ciągłości płytek PCB, zwarcia i przerw obwodu bez konieczności stosowania specjalistycznych uchwytów.

Podstawowe parametry: Dokładność testowania ±0,03 mm, prędkość testowania 200 punktów/sekundę, obsługa płyt warstwowych 1-56, minimalny średnica otworu 0,2 mm.

Przewagi equipmentu: Przystosowane do małoseryjnych prototypów; eliminuje potrzebę wielokrotnego wykonywania uchwytów podczas iteracji projektowych, co zmniejsza koszty testowania.

2. System AOI Główne funkcje: Wizyjna identyfikacja wad złączy lutowniczych (zimne luty, mostki, niedostateczna ilość lutu) oraz nieprawidłowego montażu, brakujących lub odwrotnie zamontowanych komponentów.

Podstawowe parametry: obrazowanie wizyjne 3D, rozdzielczość 10μm, prędkość inspekcji 1000 mm²/sekundę, obsługuje ultramale obudowy 03015.

Przewagi equipmentu: Zastępuje ręczną kontrolę wzrokową, dokładność ≥99,7%, bezproblemowa integracja z liniami produkcyjnymi SMT, bez dodatkowego czasu dostawy.

Urządzenia do weryfikacji funkcjonalności

1. System testowania funkcjonalnego na poziomie płytki

Podstawowe funkcje: Symuluje rzeczywiste warunki pracy w celu testowania funkcjonalności poszczególnych modułów, takich jak moduły zasilania, moduły sygnałowe i moduły interfejsowe.

Podstawowe parametry: Zakres pomiaru napięcia 0–60 V, dokładność prądu ±0,1 mA, obsługa częstotliwości sygnału 0–1 GHz. Zalety urządzenia: niestandardowe skrypty testowe umożliwiają szybkie zlokalizowanie punktów awarii funkcjonalnych, dostarczając dokładnych danych do optymalizacji projektu.

2. Uchwyty do testowania na poziomie systemu

Główna funkcja: Tworzy symulowane scenariusze aplikacyjne w celu przetestowania ogólnej koordynacji funkcjonalnej i stabilności zintegrowanej płytki PCBA.

Podstawowe parametry: Obsługuje symulację temperatury (-40℃~125℃) i wilgotności (10%~95% RH), z możliwością ciągłego testowania przez maksymalnie 72 godziny.

Przewagi equipmentu: Odtwarza środowisko użytkownika końcowego, proaktywnie wykrywa problemy zgodności na poziomie systemu oraz pozwala uniknąć przeróbek po uruchomieniu produktu.

Urządzenia do testowania niezawodności i parametrów

1. Tester online ICT – główna funkcja: wykrywanie rzeczywistych parametrów komponentów, wykrywanie zimnych złączy lutowanych, nieprawidłowych komponentów oraz uszkodzeń komponentów.

Podstawowe parametry:

Liczba kanałów testowych ≥ 1024, dokładność pomiaru ±0,01%, szybkość testowania ≤ 2 sekundy/punkt.

Zalety urządzenia: wymaga niestandardowych uchwytników, odpowiednie do testowania partii średnich, dane parametryczne są śledzone, co gwarantuje dokładność komponentów.

2. Komora testowa środowiskowa – główna funkcja: symuluje ekstremalne warunki środowiskowe, testuje niezawodność płytek drukowanych (PCBA) w warunkach wysokich i niskich temperatur, wilgotności oraz wibracji.

Podstawowe parametry:

Zakres temperatur -40℃~150℃, zakres wilgotności 5%~98% RH, częstotliwość wibracji 5~500 Hz.

Zalety urządzenia: weryfikuje długotrwałą stabilną pracę produktów, dostosowuje się do złożonych scenariuszy, takich jak automatyka przemysłowa i elektronika samochodowa.

Urządzenia do testów zgodności

1. Spektrometr fluorescencyjny XRF – funkcja podstawowa: wykrywanie zawartości ołowiu w złączach lutowanych, weryfikacja zgodności z dyrektywą RoHS.

Podstawowe parametry:

Zakres wykrywania: Na-U;

Granica wykrywalności: ≤1 ppm;

Czas badania: ≤3 minuty/płyta.

Przewagi equipmentu: Badanie nieniszczące, szybkie generowanie autorytatywnych raportów zgodności, przełamywanie barier handlowych międzynarodowych.

2. Tester wytrzymałości połączeń obwodów – funkcja podstawowa: testuje wytrzymałość połączeń oraz stabilność transmisji sygnału na wysokich częstotliwościach/dokładnych płytkach PCB.

Podstawowe parametry:

Zakres testowania siły odrywania: 0–50 g;

Dokładność: ±0,1 g;

Częstotliwość testowania sygnału: do 60 GHz.

Przewagi equipmentu: Zgodne ze standardem IPC-610, zapewnia niezawodność produktu w zastosowaniach wysokoczęstotliwościowych i precyzyjnych.

Często zadawane pytania

P1. Co w przypadku niekompletnej dokumentacji lub niejasnych celów testowania, które mogą prowadzić do niedokładnych testów?

O: Przedstaw pełną dokumentację zgodnie z wymaganiami. Testowanie niestandardowe wymaga uzupełniających parametrów pracy. Kingfield oferuje bezpłatne usługi wstępnego przeglądu; nasz zespół techniczny może polecić odpowiednie wyposażenie na podstawie kluczowych celów, aby uniknąć marnotrawienia zasobów lub pominięcia istotnych elementów.

P2. Jak rozwiązać problem niedostatecznej dokładności testów lub zniekształcenia danych spowodowany niewłaściwym doborem sprzętu lub błędnymi ustawieniami parametrów?

A: Wybierz wyposażenie na podstawie złożoności płytki PCB (3D AOI dla płytek o dużej gęstości, testowanie ruchomym sondowaniem dla małoseryjnych prototypów). W przypadku wątpliwości skonsultuj się z inżynierami Kingfield. Ścisłe przestrzeganie progów parametrów urządzeń, ustawienia kontrolowane przez operatora certyfikowanego przez producenta oryginału w celu uniknięcia uszkodzenia płytki PCB lub utraty danych spowodowanej testowaniem poza zakresem.

Q3. Co zrobić, jeśli raport testowy wskazuje „podejrzaną wadę” lub test zostaje zaliczony, ale funkcja nie działa podczas rzeczywistego użytkowania?

A: Kingfield oferuje usługi klasyfikacji i interpretacji wad, oznaczając wpływ wad zgodnie ze scenariuszami zastosowania oraz dostarczając zalecenia naprawcze. Jeśli stwierdzona zostanie sytuacja „zdatna w laboratorium, ale zawiodła w praktyce”, można uzupełnić testowanie na poziomie systemu. Stworzymy spersonalizowane środowisko symulujące rzeczywiste warunki pracy i przeprowadzimy kompletną weryfikację end-to-end.

Q4. Testowanie płytek PCB wysokiej częstotliwości/precyzyjnych jest zakłócane przez interferencje sygnału, a płytki bezolowiowe muszą spełniać wymagania dyrektywy RoHS. Jak można to zagwarantować?

A: Płytki wysokiej częstotliwości/precyzyjne są testowane w laboratorium ekranowanym za pomocą specjalistycznego sprzętu o częstotliwości 60 GHz. Inżynierowie optymalizują punkty pomiarowe, aby zmniejszyć tłumienie sygnału. Płytki bezolowiowe są badane przy użyciu spektrometru fluorescencji rentgenowskiej XRF (zawartość ołowiu ≤0,1%), a następnie wydawany jest międzynarodowym standardem akceptowany raport zgodności z RoHS, wspierający certyfikację niezależnych podmiotów trzecich.

Q5. Testowanie prototypów w małej partii jest kosztowne, a wyniki testów łatwo giną i nie podlegają śledzeniu. Jakie są rozwiązania?

A: Wybierz rozwiązanie testowe bez obciążenia. Kingfield nie pobiera dodatkowej opłaty za małe serie i umożliwia dowolne łączenie zakresu badań w celu kontrolowania kosztów. Po przeprowadzeniu testów oferowane są usługi przechowywania raportów w chmurze, które kompleksowo archiwizują dane testowe, zrzuty ekranu defektów oraz propozycje optymalizacji, ułatwiając kolejne iteracje i możliwość śledzenia wyników.