Тестирование PCBA

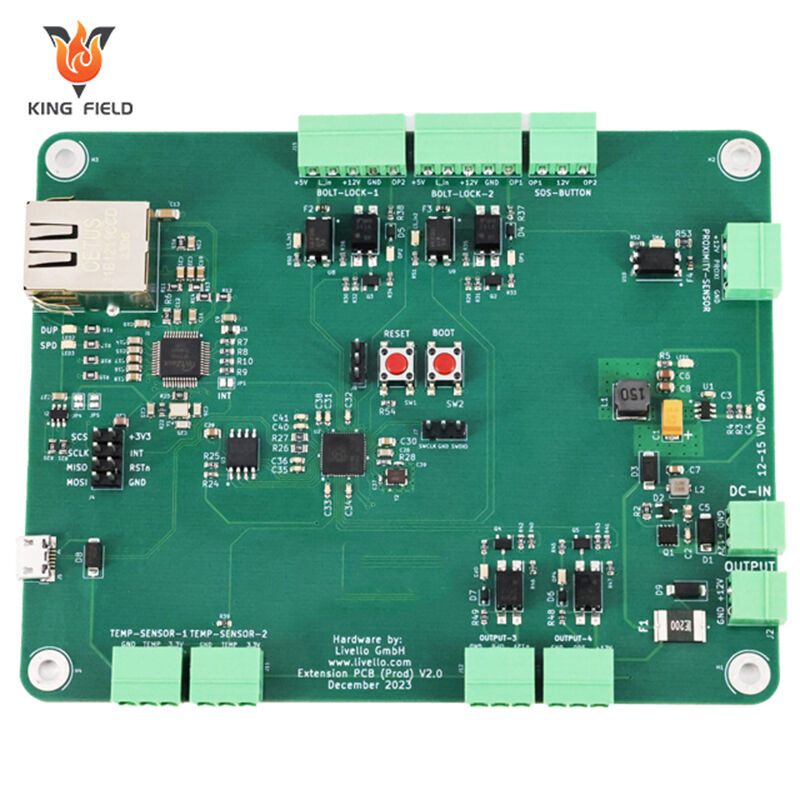

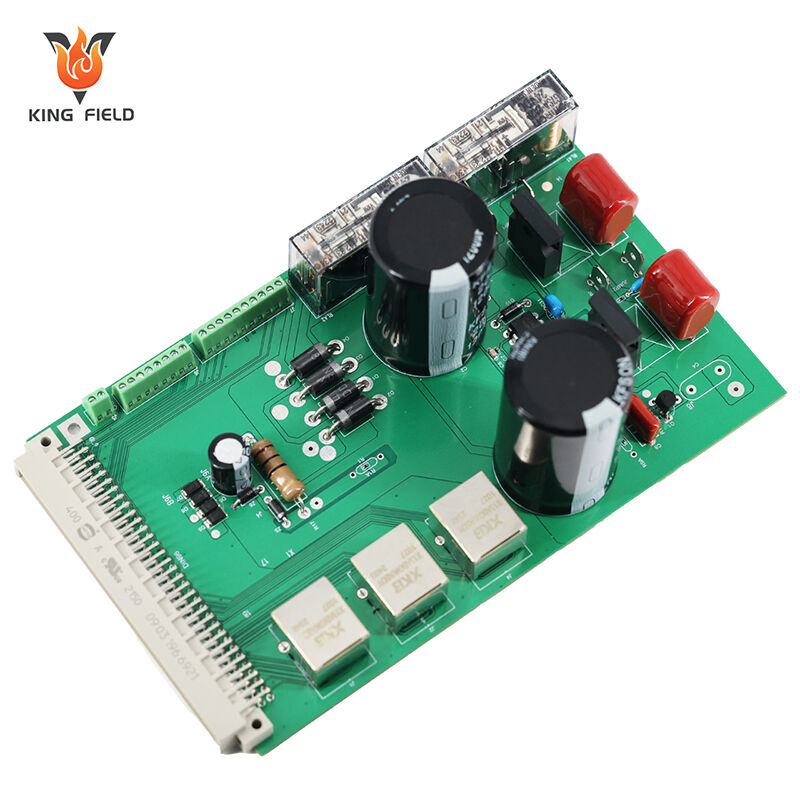

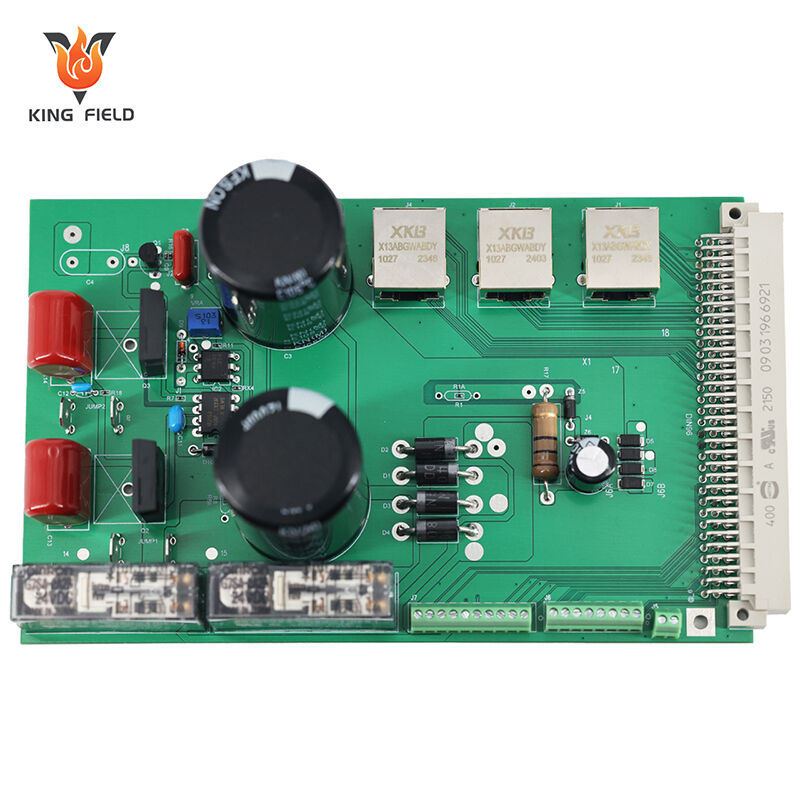

Комплексные услуги тестирования печатных плат для медицинской, промышленной, автомобильной и потребительской электроники. От автоматической оптической инспекции (AOI) и контроля электрических цепей (ICT) до рентгеновской инспекции и функционального тестирования — мы проверяем качество пайки, целостность компонентов и работоспособность. Обеспечьте отсутствие дефектов, соответствие отраслевым стандартам и надежный запуск продукции.

Описание

Что такое тестирование PCBA?

Тестирование PCBA подразумевает функциональное, эксплуатационное и надежностное тестирование плат PCBA с использованием специализированного оборудования и процессов после завершения производства печатных плат и монтажа компонентов. Это важнейший этап выявления дефектов схемы и подтверждения соответствия продукции, который напрямую определяет качество прототипа PCBA и возможность последующего массового производства. Чтобы избежать низкого качества продукции, функциональное тестирование печатных плат, безусловно, является обязательным шагом. Будет не преувеличением сказать, что репутация компании тесно связана с её платами PCBA. Поэтому неудивительно, что фактическое тестирование PCBA считается наиболее важной частью производственного процесса.

Основная цель тестирования

• Выявление производственных дефектов: такие как холодные паяные соединения, замыкания, короткие замыкания, обрывы цепи, неправильные/отсутствующие компоненты и т.д.;

• Проверка функционального соответствия: подтверждение того, что передача сигналов в цепи, стабильность источника питания, совместимость интерфейсов и т.д. соответствуют проектным требованиям;

• Обеспечение надежности: обеспечение стабильной работы изделия в реальных условиях с помощью испытаний на воздействие окружающей среды и старения;

• Снижение рисков массового производства: выявление проблем в конструкции или технологическом процессе на раннем этапе, чтобы избежать масштабных переделок при массовом производстве.

Распространенные типы тестирования PCBA

• Базовое тестирование: Тестирование летающим пробником, оптический осмотр AOI;

• Функциональное тестирование: Тестирование на уровне плат, тестирование на уровне систем;

• Профессиональное тестирование: Тестирование в цепи, тестирование соединений схемы;

• Специализированное тестирование: Тестирование соответствия бессвинцовому процессу, тестирование устойчивости к внешним воздействующим факторам.

Преимущества испытательных услуг Kingfield

Используя вышеупомянутые возможности «многомерного контроля качества», наше ППВА-тестирование охватывает все типы потребностей в тестировании и обеспечивает замкнутый цикл «тестирование — обратная связь — оптимизация»: на основе точных данных тестирования мы предоставляем клиентам рекомендации по оптимизации конструкции, одновременно повышая надежность и технологичность прототипов, а также способствуя быстрому серийному производству.

Типы тестирования ППВА

Технология сборки печатных плат является высокоразвитой и включает множество важных этапов, таких как методы производства печатных плат, закупка и проверка компонентов, SMT-сборка, DIP-монтаж и сборка с тестированием печатных плат. Более конкретно, сборка и тестирование печатных плат является наиболее критическим этапом внутреннего контроля, напрямую определяющим эксплуатационные характеристики конечного продукта. При тестировании PCBA необходимо выбирать соответствующее решение на основе стадии прототипа, сложности процесса и сценария применения. Ниже приведены основные сведения о типах тестирования, применяемых в отрасли, все из которых являются зрелыми сервисными модулями компании Kingfield:

I. Базовый контроль: выявление основных дефектов при производстве

1. Тест летающего щупа

• Основная функция: Точно обнаруживает проблемы с целостностью цепи и коротким замыканием на незапаянных или собранных печатных платах без необходимости использования специализированной испытательной оснастки.

• Технические особенности: Точность тестирования ±0,03 мм, поддержка плат от 1 до 56 слоев, скорость тестирования 200 точек/секунду, подходит для мелкосерийного прототипирования.

• Применимые сценарии: Прототипирование, мелкосерийное и среднесерийное производство, особенно подходит для проектов с частыми изменениями конструкции, где не требуется многократное изготовление оснастки.

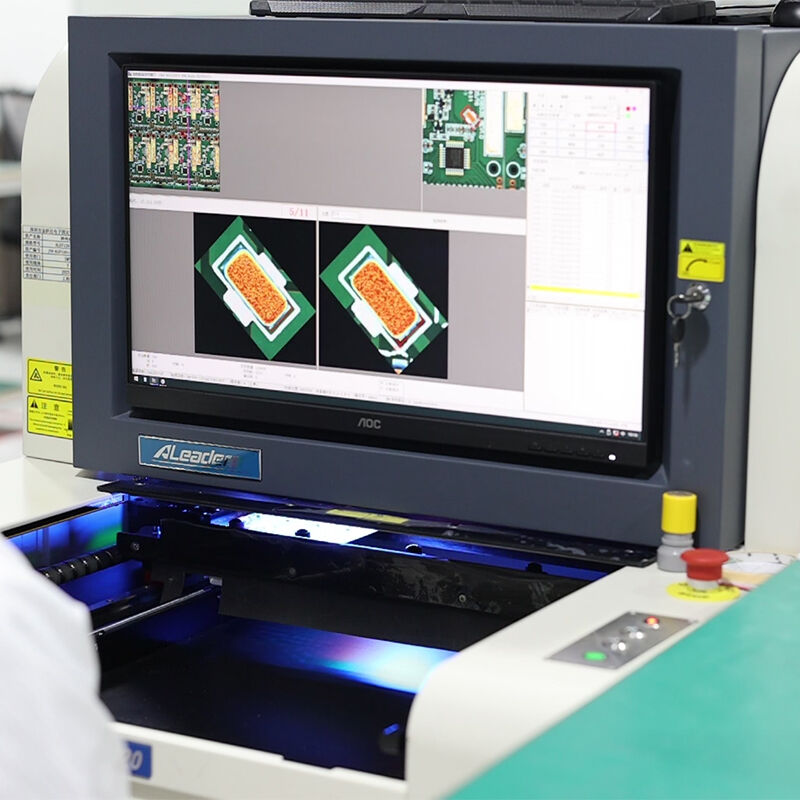

2. Оптический контроль AOI

• Основная функция: Выявляет дефекты внешнего вида паяных соединений с помощью машинного зрения, заменяя ручной визуальный контроль.

• Технические особенности: 3D визуальное изображение, способное обнаруживать дефекты, такие как непропаянные соединения, перемычки, недостаточный объем припоя, а также смещённые, отсутствующие или неправильно установленные компоненты.

• Применимые сценарии: Полный контроль на всех этапах после установки компонентов методом SMT, особенно подходит для прототипных плат с ультрамалыми корпусами 03015 и высокой плотностью монтажа.

3. Тестирование ICT: ICT-сигналы включают в основном коммутацию цепей, значения напряжения и тока, кривые колебаний, амплитуду, шумы и т.д.

II. Функциональное тестирование: проверка основных требований к конструкции

1. Тестирование на уровне платы

• Основная функция: Для проверки основных функциональных модулей платы PCBA, таких как модули питания, сигнальные модули и интерфейсные модули.

• Технические особенности: Настроенные тестовые сценарии имитируют фактическое рабочее напряжение/сигнальные входы и формируют отчеты о соответствии функциональности выходных модулей.

• Применимые сценарии: Для проверки обоснованности конструкции отдельных функциональных модулей, таких как модули передачи сигналов промышленных контрольных плат и силовые модули медицинского оборудования.

2. Тестирование на системном уровне

• Основная функция: Интеграция печатных плат в полную систему для проверки общей функциональной согласованности и стабильности работы.

• Технические особенности: Моделирование реальных условий эксплуатации для проведения испытаний непрерывной работы.

• Применимые сценарии: Окончательная проверка прототипов изделий, чтобы убедиться в их соответствии требованиям конечного пользователя, например, функциональности смарт-устройств и взаимодействия промышленного оборудования.

Почему необходимо тестирование PCBA?

Тестирование печатных плат не является дополнительными расходами, а представляет собой «необходимую линию обороны» от прототипа проекта до массового производства. Его основное значение заключается в четырех ключевых аспектах, точно соответствующих различным типам тестирования, упомянутым ранее:

1. Выявление производственных дефектов для предотвращения риска масштабного повторного ремонта.

В производстве печатных плат даже незначительные ошибки могут привести к полному выходу из строя. Базовые проверки, такие как тестирование летающего щупа и оптическая инспекция AOI, позволяют на 100% выявить основные дефекты, такие как проводимость, внешний вид паяных соединений и монтаж компонентов, предотвращая попадание этих проблем на последующие этапы — особенно на стадии прототипирования. Раннее обнаружение позволяет избежать масштабного переделывания из-за конструктивных или технологических недостатков при серийном производстве, снижая убытки в десятки раз.

2. Проверьте реализуемость конструкции и убедитесь, что функции соответствуют требованиям.

Теоретическое обоснование проектной документации необходимо проверять путем практического тестирования. Испытания на уровне плат и системы позволяют смоделировать реальные условия эксплуатации, чтобы проверить, соответствуют ли основные функции, такие как стабильность питания, передача сигналов и взаимодействие модулей, проектным требованиям. Это позволяет точно выявить проблемы, при которых «чертежи выполнимы, но на практике непригодны», обеспечивая данными оптимизацию конструкции и предотвращая вывод продукта с рынка из-за функциональных дефектов после запуска.

3. Обеспечить надежность и долговечность, а также укрепить репутацию продукта.

Долгосрочная стабильная работа печатных плат является ключевым конкурентным преимуществом конечных продуктов. Тестирование на устойчивость к внешним воздействиям и проверка электрических соединений позволяют подтвердить надёжность изделий в условиях экстремальных температур, влажности и вибрации, обеспечивая непрерывную работу в сложных условиях, таких как промышленная автоматика, автомобильная электроника и наружное оборудование. Одновременно тестирование ICT в онлайн-режиме определяет фактические параметры компонентов, предотвращая сокращение срока службы продукции из-за скрытых неисправностей компонентов и поддерживая репутацию бренда.

4. Соответствие требованиям отраслевых стандартов и преодоление торговых барьеров.

Для экспортно-ориентированной продукции или особых отраслей промышленности, таких как медицинская и автомобильная, существуют четкие стандарты соответствия для печатных плат. Тестирование на соответствие бессвинцовому процессу позволяет выдавать авторитетные отчеты, подтверждающие, что продукция соответствует международным экологическим стандартам; при этом испытания электрических соединений и функциональные тесты, соответствующие стандарту IPC-610, позволяют удовлетворить требования к допуску в отрасли и способствуют беспрепятственному выходу продукции на глобальный рынок, избегая отказов из-за проблем с соответствием нормативам. В целом, тестирование печатных плат — это «контролируемая по затратам» инвестиция. На любом этапе — от прототипирования до массового производства — вложения в тестирование приносят многократную отдачу: они не только позволяют заранее выявить проблемы и снизить расходы на переделку, но и обеспечивают качество продукции, ускоряют вывод на рынок и расширяют доступ к рынкам. Комплексные услуги по тестированию Kingfield гарантируют надежность и соответствие каждой печатной платы уровню массового производства благодаря замкнутому циклу «точное тестирование + обратная связь по данным + рекомендации по оптимизации».

Возможность тестирования печатных плат

Точность и эффективность тестирования PCBA в значительной степени зависят от поддержки профессионального испытательного оборудования. Ниже приведены основные типы оборудования, соответствующие указанному выше тестовому значению; все это основное оборудование, фактически используемое Kingfield при тестировании прототипов, обеспечивающее баланс между точностью, эффективностью и адаптивностью к различным сценариям:

Оборудование для базового обнаружения дефектов

1. Станок для тестирования летающим щупом Основные функции: обнаружение целостности печатной платы, коротких замыканий и обрывов цепи без необходимости использования специализированной оснастки.

Основные параметры: Точность тестирования ±0,03 мм, скорость тестирования 200 точек/секунду, поддержка плат от 1 до 56 слоев, минимальный диаметр отверстия 0,2 мм.

Преимущества оборудования: Подходит для мелкосерийных прототипов; устраняет необходимость многократного изготовления оснастки при итерациях проектирования, снижая затраты на тестирование.

2. Система AOI Основные функции: обнаружение с помощью машинного зрения дефектов паяных соединений (холодная пайка, перемычки, недостаток припоя) и неправильной установки компонентов (отсутствие, перепутанная полярность, обратная ориентация).

Основные параметры: объёмное изображение, разрешение 10 мкм, скорость инспекции 1000 мм²/секунду, поддержка ультрамалых корпусов 03015.

Преимущества оборудования: Заменяет ручную визуальную инспекцию, точность ≥99,7 %, бесшовная интеграция с линиями производства SMT, без дополнительного времени поставки.

Оборудование для функциональной проверки

1. Система функционального тестирования на уровне платы

Основные функции: Имитирует реальные условия эксплуатации для проверки функциональности отдельных модулей, таких как модули питания, сигнальные модули и интерфейсные модули.

Основные параметры: Диапазон измерения напряжения 0–60 В, точность измерения тока ±0,1 мА, поддержка частоты сигналов 0–1 ГГц. Преимущества оборудования: настраиваемые тестовые сценарии позволяют быстро находить точки отказа функциональности, обеспечивая точные данные для оптимизации конструкции.

2. Приспособления для тестирования на системном уровне

Основная функция: Создают имитацию сценариев применения для проверки общей функциональной согласованности и стабильности интегрированной печатной платы (PCBA).

Основные параметры: Поддержка моделирования температуры (-40 ℃~125 ℃) и влажности (10 %~95 % RH), непрерывное тестирование до 72 часов.

Преимущества оборудования: Воссоздаёт среду конечного пользователя, заранее выявляет проблемы совместимости на уровне системы и позволяет избежать переделок после запуска продукта.

Оборудование для испытаний на надежность и параметры

1. Основная функция онлайн-тестера ICT: определение фактических параметров компонентов, выявление непропаянных соединений, некорректных компонентов и отказов компонентов.

Основные параметры:

Количество тестовых каналов ≥ 1024, точность измерения ±0,01%, скорость тестирования ≤ 2 секунды/точка.

Преимущества оборудования: требует специализированных приспособлений, подходит для тестирования средних партий, обеспечивает прослеживаемость параметрических данных, гарантируя точность компонентов.

2. Основная функция камеры климатических испытаний: моделирование экстремальных условий, проверка надёжности печатных плат при высоких и низких температурах, влажности и вибрации.

Основные параметры:

Диапазон температур -40 ℃~150 ℃, диапазон влажности 5%~98% RH, частота вибрации 5~500 Гц.

Преимущества оборудования: подтверждает стабильную работу продукции в течение длительного времени, подходит для сложных условий, таких как промышленная автоматика и автомобильная электроника.

Оборудование для проверки соответствия

1. Основная функция флуоресцентного спектрометра XRF: обнаружение содержания свинца в паяных соединениях, проверка соответствия требованиям RoHS.

Основные параметры:

Диапазон обнаружения: Na-U;

Предел обнаружения: ≤1 ppm;

Время испытания: ≤3 минуты/плата.

Преимущества оборудования: Неразрушающий контроль, быстрое формирование официальных отчетов о соответствии, преодоление барьеров международной торговли.

2. Основная функция испытателя прочности электрических соединений: проверка прочности соединений и стабильности передачи сигнала в высокочастотных/прецизионных печатных платах.

Основные параметры:

Диапазон испытаний на тяговое усилие: 0–50 г;

Точность: ±0,1 г;

Частота тестирования сигнала: до 60 ГГц.

Преимущества оборудования: Соответствует стандарту IPC-610, обеспечивая надёжность продукции в высокочастотных и прецизионных приложениях.

Часто задаваемые вопросы

В1. Что делать, если неполная документация или неясные цели тестирования приведут к неточному тестированию?

О: Предоставляйте полную документацию, как того требуют. Для индивидуального тестирования требуются дополнительные рабочие параметры. Компания Kingfield предлагает бесплатные предварительные услуги по проверке; наша техническая команда может порекомендовать подходящее оборудование на основе основных целей, чтобы избежать потери ресурсов или пропуска важных пунктов.

В2. Как устранить недостаточную точность тестирования или искажение данных из-за неправильного выбора оборудования или неверных настроек параметров?

A: Выберите оборудование в зависимости от сложности печатной платы (3D AOI для плат с высокой плотностью компонентов, тестирование методом летающего щупа для мелкосерийных прототипов). Если вы не уверены, проконсультируйтесь с инженерами Kingfield. Строго соблюдайте пороговые значения параметров оборудования, настройки должны контролироваться оператором, сертифицированным производителем, на протяжении всего процесса, чтобы избежать повреждения печатных плат или потери данных из-за тестирования за пределами допустимого диапазона.

В3. Что делать, если в отчете тестирования указано «предполагаемый дефект» или тест пройден, но при фактическом использовании функция не работает?

О: Kingfield предоставляет услуги классификации и интерпретации дефектов, отмечая последствия дефектов в зависимости от сценариев применения и предлагая рекомендации по устранению. Если обнаруживается, что изделие «квалифицировано в лаборатории, но фактически неисправно», можно дополнить системное тестирование. Мы создадим специальную среду для моделирования реальных условий эксплуатации и выполним сквозную проверку.

Вопрос 4. Высокочастотное/прецизионное тестирование печатных плат подвержено влиянию помех сигналов, а безсвинцовые печатные платы должны соответствовать требованиям RoHS. Как этого можно добиться?

Ответ: Высокочастотные/прецизионные платы тестируются в экранированной лаборатории с использованием специализированного высокочастотного оборудования на 60 ГГц. Инженеры оптимизируют точки тестирования для снижения затухания сигнала. Безсвинцовые печатные платы проверяются с помощью спектрометра рентгеновской флуоресценции (содержание свинца ≤0,1%), выдается международно признанный отчет о соответствии требованиям RoHS, поддерживается независимая авторитетная сертификация третьих сторон.

Вопрос 5. Тестирование мелкосерийных прототипов дорогостоящее, а результаты испытаний легко теряются и не поддаются отслеживанию. Каковы решения?

A: Выберите решение для тестирования без дополнительных сборов. Компания Kingfield не взимает дополнительную плату за минимальный объем заказа при мелкосерийном тестировании и поддерживает гибкое комбинирование тестовых процедур по требованию для контроля расходов. После тестирования предоставляются услуги хранения отчетов в облаке, полностью архивируются данные тестирования, скриншоты дефектов и рекомендации по оптимизации, что обеспечивает удобное сопровождение, итерации и прослеживаемость.