Электрический тест

Точное электрическое тестирование (E-Test) для сборок печатных плат — проверка целостности цепи, сопротивления изоляции и функциональной исправности для выявления коротких замыканий, обрывов и неисправностей компонентов на ранних этапах.

✅ Проверка целостности и сопротивления изоляции

✅ Выявление коротких замыканий, обрывов и дефектов компонентов

✅ Соответствие IPC, быстрые сроки выполнения

✅ Масштабируемое решение для прототипирования и массового производства

Описание

Что такое электрическое тестирование печатных плат?

Электрическое тестирование печатных плат — это серия стандартизированных процедур, предназначенных для проверки электрической работоспособности и целостности соединений на печатной плате (PCB) после её изготовления. Основная цель — выявить дефекты, которые могут привести к сбоям в работе, например, обрывы, короткие замыкания, неправильное размещение компонентов или неисправные паяные соединения, прежде чем плата будет установлена в конечное изделие.

Основная цель электрического тестирования печатных плат — выявить любые дефекты, короткие замыкания, обрывы или другие электрические неисправности, которые могут повлиять на работоспособность или надёжность печатной платы.

Типы электрического тестирования печатных плат

Электрическое тестирование печатных плат включает в себя ряд специализированных методов для проверки соединений, функциональности компонентов и соответствия проектным спецификациям. Ниже приведены наиболее распространённые типы испытаний, сгруппированные по основному назначению и сценариям применения:

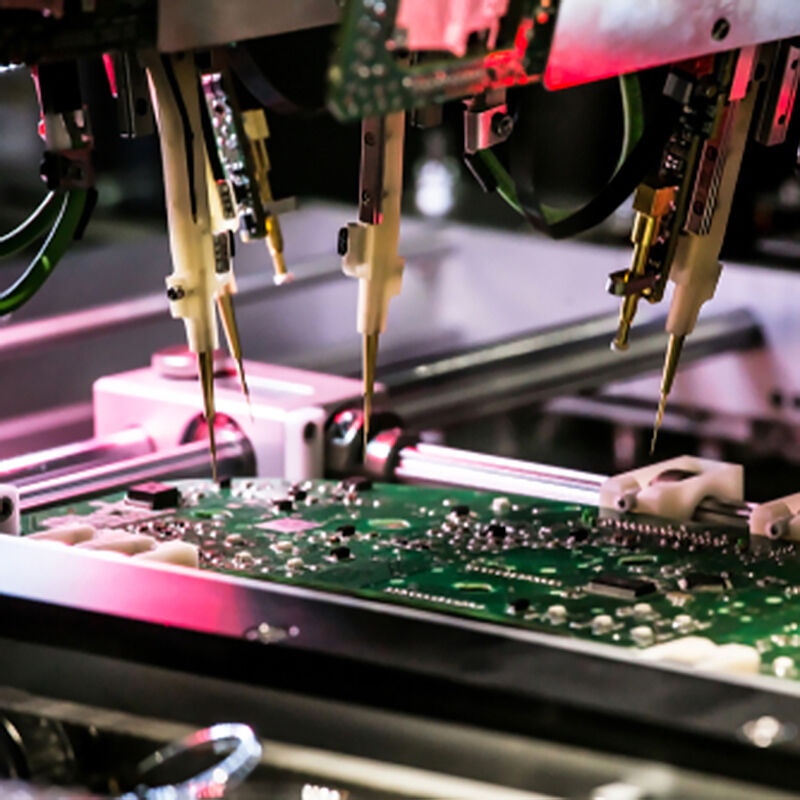

1. Тестирование в собранной цепи (ICT)

· Основной принцип

Использует контактную плату с пружинными штырями («кровать из гвоздей») — специальную пластину с пружинными контактами, которые касаются заранее определённых контрольных точек на печатной плате. На контакты подаются сигналы низкого напряжения/тока для измерения параметров компонентов, проверки полярности и выявления обрывов или коротких замыканий между цепями.

· Ключевые преимущества

Высокая скорость тестирования, высокая точность и пригодность для массового производства.

· Сферы применения

Массовая потребительская электроника, автомобильные печатные платы и платы с плотным расположением стандартизированных контрольных точек.

· Ограничения

Высокая стоимость оснастки; не подходит для прототипов или мелкосерийного производства.

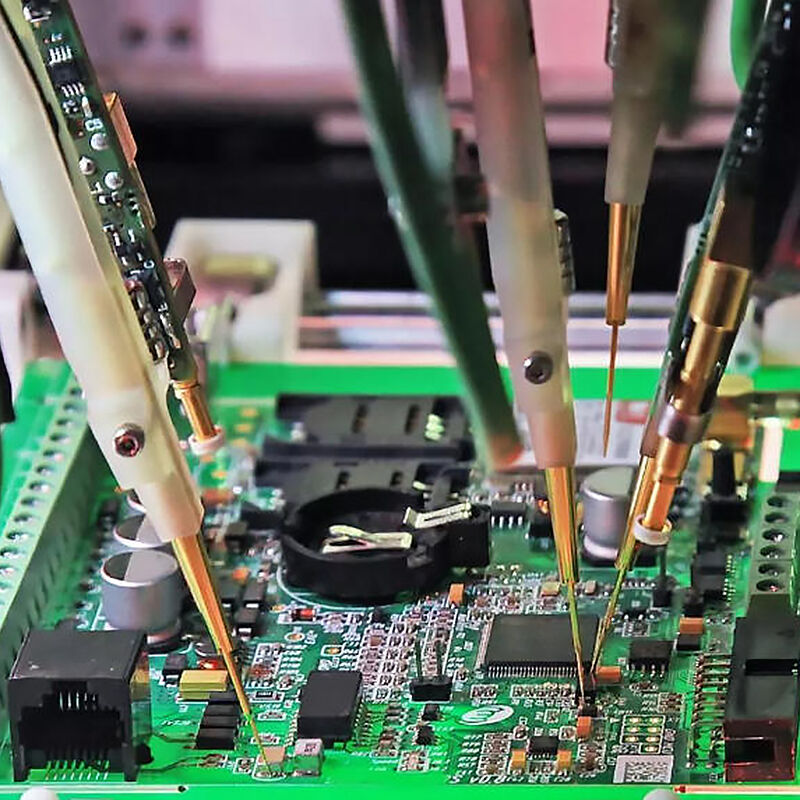

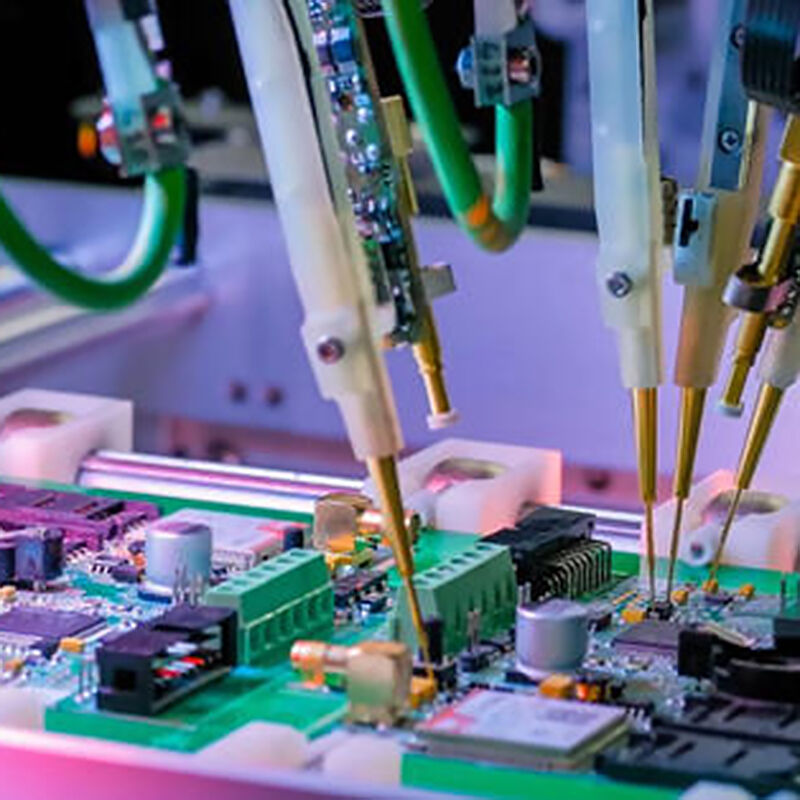

2. Тест летающих зондов (FPT)

· Основной принцип

Полагается на подвижные, программируемые щупы вместо фиксированной оснастки. Щупы перемещаются по поверхности печатной платы, чтобы получить доступ к контрольным точкам и выполнить проверку целостности, сопротивления, ёмкости и диодов.

· Ключевые преимущества

Не требуется специальная оснастка, гибкость для сложных макетов и экономичность для небольших партий.

· Сферы применения

Прототипы печатных плат, мелкосерийное и среднесерийное производство, высокоплотные платы и платы с ограниченным количеством точек тестирования.

· Ограничения

Медленнее, чем ICT; не оптимально для сверхвысокоскоростного производства.

3. Функциональное тестирование (FCT)

· Основной принцип

Имитирует реальные условия эксплуатации собранной печатной платы (PCBA). Подает сигналы, соответствующие реальным входным данным, и проверяет, соответствуют ли выходные данные платы требованиям проекта.

· Ключевые преимущества

Подтверждает сквозную функциональность; гарантирует, что печатная плата работает так, как задумано, в конечном продукте.

· Сферы применения

Финальная проверка критически важных печатных плат.

· Ограничения

Настройка теста сложна; требует индивидуального программирования для каждой конструкции печатной платы.

4. Тест целостности соединений

· Основной принцип

Базовый недорогой тест, проверяющий наличие электрического соединения между двумя точками на печатной плате. Тестер подает небольшой ток через проводник — если ток проходит, путь является непрерывным; в противном случае обнаруживается разрыв цепи.

· Ключевые преимущества

Быстро, просто и требует минимального оборудования.

· Сферы применения

Отладка прототипов, выборочная проверка при ручной сборке и проверка простых разводок печатных плат.

· Ограничения

Обнаруживает только проблемы с подключением; не проверяет функциональность компонентов.

5. Сканирование граничных цепей (BST / JTAG Test)

· Основной принцип

Использует стандарты JTAG (Joint Test Action Group) и встроенные тестовые цепи на ИС, поддерживающих сканирование граничных цепей. Позволяет тестировать соединения между ИС без использования физических контрольных точек.

· Ключевые преимущества

Идеально подходит для плотных печатных плат с мелким шагом, где затруднён физический доступ к контрольным точкам.

· Сферы применения

Печатные платы со сложными интегральными схемами, аэрокосмическая и военная электроника.

6. Автоматический оптический контроль (AOI) и автоматический рентгеновский контроль (AXI)

Хотя эти методы относятся к визуальным / имиджевым тестам, они часто дополняют электрические испытания:

AOI: использует камеры высокого разрешения для выявления дефектов пайки и ошибок установки компонентов до начала электрических испытаний.

AXI: использует рентгеновские лучи для проверки скрытых паяных соединений, недоступных щупам или камерам.

Распространённые типы электрического тестирования печатных плат

| Тип теста | Основной принцип | Сценарии применения | |||

| Тестирование на месте (ICT) | Использует контактную плату с пружинными контактами (bed-of-nails) для подключения к контрольным точкам на печатной плате; измеряет значения компонентов, целостность цепей и полярность путем подачи небольших испытательных напряжений/токов. | Высокосерийное производство печатных плат с большим количеством контрольных точек; идеально подходит для выявления ошибок размещения компонентов, дефектов пайки и несоответствия номиналов. | |||

| Тест пролетающей пробы (FPT) | Применяет подвижные щупы (вместо фиксированной оснастки) для доступа к контрольным точкам; программируется для выполнения проверок целостности, сопротивления, ёмкости и диодов. | Мелко- и среднесерийное производство, прототипы печатных плат или платы со сложной компоновкой, для которых использование оснастки ICT экономически нецелесообразно. | |||

| Функциональное тестирование (FCT) | Имитирует реальные условия эксплуатации печатной платы; подаёт входные сигналы и проверяет выходные отклики в соответствии со спецификациями проекта. | Окончательная проверка функциональности печатной платы в сборке; гарантирует работоспособность платы как единого целого. | |||

| Тест на непрерывность | Базовый тест, проверяющий, являются ли две точки на печатной плате электрически соединёнными, обнаруживая протекание тока между ними. | Быкая проверка целостности проводников при отладке прототипа или выборочной проверке. | |||

Почему электрическое тестирование печатных плат критически важно и как это влияет на вас

Электрическое тестирование печатных плат — это не просто «шаг обеспечения качества на заводе», а критически важный процесс, который напрямую влияет на надёжность продукции, экономию затрат и производительность, от производителей до конечных пользователей. Независимо от того, являетесь ли вы покупателем печатных плат, разработчиком продукта или потребителям, вот почему это важно:

Выявляет дефекты на ранней стадии, снишая затраты

Производственные дефекты неизбежны, но их выявление до установки печатной платы в конечный продукт позволяет исключить дорогостояшие переделки, замены и задержки в производстве.

· Для производителей: предотвращает претензии по гарантии, отзыв продукции и ущерб к бренду. Одна неисправная печатная плата в продукте с высоким объёмом производства может привести к потерям в миллионы.

· Для вас: гарантирует получение печатных плат, соответствующих вашим техническим требованиям — больше никакой траты времени на устранение неисправностей плат, которые должны работать с момента включения. Вы сократите циклы разработки и уменьшите риск задержек проекта.

Гарантирует надёжность и безопасность продукции

Неисправные печатные платы являются основной причиной отказов продукции и потенциальных опасностей:

Замыкание проводника на плате блока питания может привести к перегреву, возгоранию или поражению электрическим током.

Обрыв цепи в печатной плате медицинского устройства может вызвать угрожающие жизни сбои.

Неправильно подобранный резистор в автомобильной печатной плате может вывести из строя критически важные системы.

Электрическое тестирование подтверждает, что каждая печатная плата функционирует точно так, как задумано, обеспечивая безопасность и надёжность продукции в течение всего срока службы. Для вас это означает уверенность — независимо от того, создаете ли вы прототип или поставляете миллион единиц продукции клиентам.

Обеспечивает соответствие отраслевым стандартам

Большинство отраслей предъявляют строгие требования к качеству печатных плат. Электрическое тестирование является обязательным этапом для соответствия этим стандартам и получения регуляторного одобрения.

· Для бизнеса: соответствие требованиям обязательно для продажи продукции на глобальных рынках. Без надлежащего тестирования ваша продукция может быть запрещена к продаже или подлежать юридическим санкциям.

· Для конечных пользователей: соответствие означает, что вы покупаете продукцию, отвечающую строгим стандартам качества и безопасности — никакого снижения требований к эксплуатационным характеристикам.

Повышает эффективность и стабильность производства

Электрическое тестирование оптимизирует производство за счёт:

Исключения ошибок ручного контроля.

Обеспечения того, что каждая печатная плата в партии соответствует одинаковым стандартам качества — без колебаний в работе.

Для вас это означает стабильную работу продукции: каждая заказанная вами печатная плата будет работать одинаково, снижая вариативность в вашем собственном производстве или проектах.

Экономит ваше время и избавляет от проблем в будущем

Представьте, что неисправная печатная плата интегрирована в ваш продукт, а проблема обнаруживается только после сборки, испытаний или даже поставки клиенту. Время и расходы на диагностику, замену и повторное тестирование продукта будут огромными.

Электрические испытания перекладывают эту нагрузку на производителя печатных плат, выявляя дефекты до выхода платы с завода. Для вас это означает:

Меньшее количество итераций проектирования и сеансов устранения неполадок.

Сокращение сроков вывода вашей продукции на рынок.

Более довольные клиенты, которые не сталкиваются с отказами продукции.