Test Elettrico

Test elettrici di precisione (E-Test) per assemblaggi PCB/PCBA—verifica continuità del circuito, resistenza d'isolamento e integrità funzionale per rilevare precocemente cortocircuiti, interruzioni e guasti dei componenti.

✅ Verifiche di continuità e resistenza d'isolamento

✅ Rilevamento di cortocircuiti, interruzioni e difetti dei componenti

✅ Conformità IPC, tempi rapidi di consegna

✅ Scalabile per prototipazione e produzione di massa

Descrizione

Cos'è il Test Elettrico per PCB?

Il Test Elettrico per PCB si riferisce a una serie di procedure standardizzate progettate per verificare la funzionalità elettrica e la connettività di un circuito stampato (PCB) dopo la produzione. Il suo scopo principale è individuare difetti che potrebbero causare malfunzionamenti, come circuiti aperti, cortocircuiti, posizionamenti errati dei componenti o giunture saldate difettose, prima che il PCB venga assemblato in un prodotto finale.

L'obiettivo principale del test elettrico per PCB è identificare eventuali difetti, cortocircuiti, aperture o altri problemi elettrici che potrebbero comprometterne le prestazioni o l'affidabilità.

Tipi di Test Elettrico per PCB

I test elettrici sui PCB comprendono una serie di metodi specializzati per verificare la connettività della scheda, il funzionamento dei componenti e la conformità alle specifiche di progetto. Di seguito sono riportati i tipi di test più comuni, organizzati in base allo scopo principale e agli scenari applicativi:

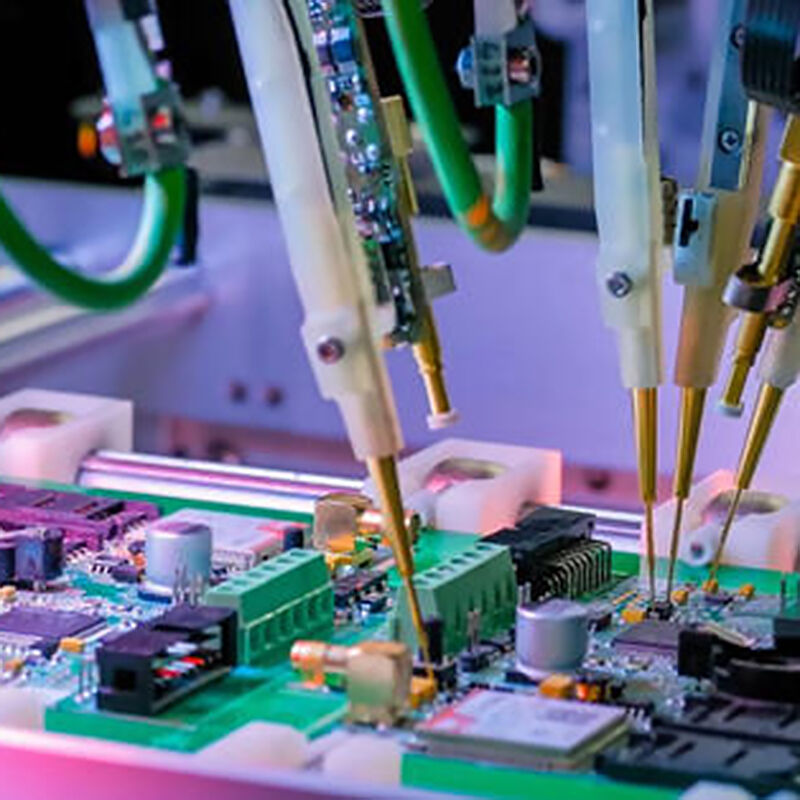

1. Test In-Circuit (ICT)

· Principio fondamentale

Utilizza una fixture a letto di chiodi, ovvero una piastra personalizzata dotata di pin a molla che entrano in contatto con punti di test predefiniti sul PCB. Vengono applicati segnali a bassa tensione/corrente per misurare i valori dei componenti, verificare la polarità e rilevare circuiti aperti o cortocircuiti tra i vari net.

· Vantaggi principali

Elevata velocità di test, alta precisione e adatto alla produzione su larga scala.

· Scenari di applicazione

Elettronica di consumo prodotta in massa, PCB per automobili e schede con punti di test densi e standardizzati.

· Limitazioni

I costi della fixture sono elevati; non è ideale per prototipi o produzioni di piccoli volumi.

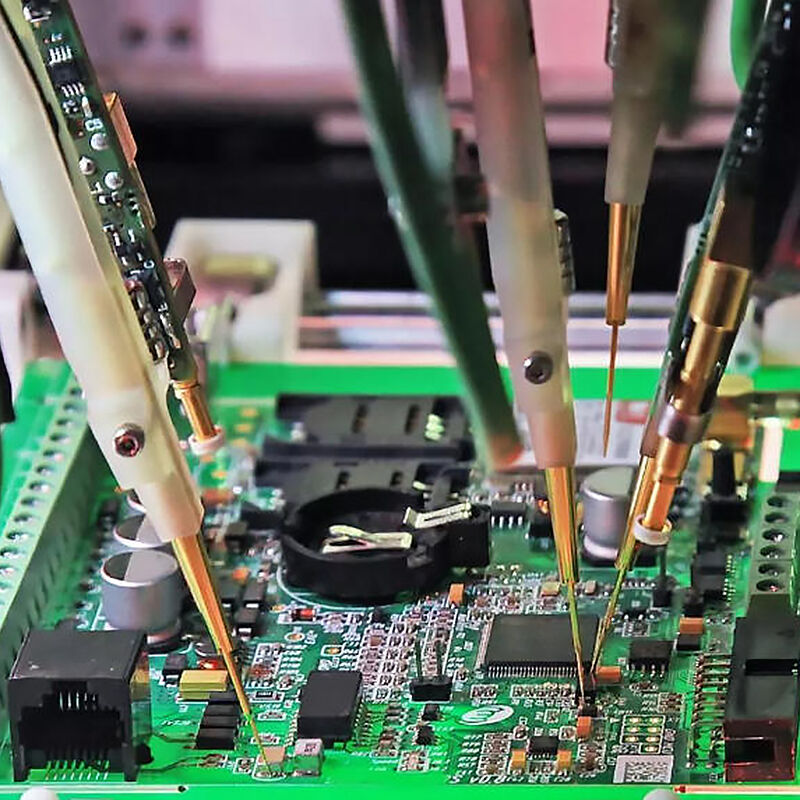

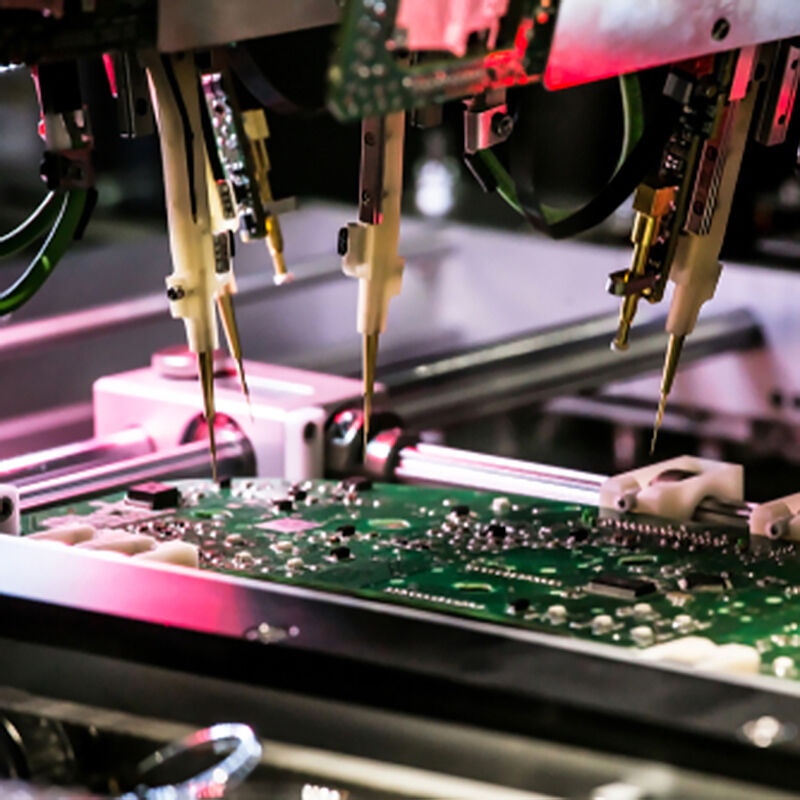

2. Test con Sonda Volante (FPT)

· Principio fondamentale

Si basa su sonde mobili e programmabili invece che su una fixture fissa. Le sonde si muovono sulla superficie del PCB per raggiungere i punti di test, eseguendo verifiche di continuità, resistenza, capacità e diodi.

· Vantaggi principali

Nessun apparato personalizzato richiesto, flessibile per layout complessi ed economico per piccoli lotti.

· Scenari di applicazione

Prototipi di PCB, produzione da bassa a media quantità, schede ad alta densità e schede con punti di test limitati.

· Limitazioni

Più lento rispetto al collaudo ICT; non ottimale per produzioni in volume ultra-elevato.

3. Collaudo Funzionale (FCT)

· Principio fondamentale

Simula l'ambiente operativo reale della scheda PCB assemblata (PCBA). Applica segnali di ingresso reali e verifica se le uscite della scheda corrispondono ai requisiti progettuali.

· Vantaggi principali

Convalida la funzionalità end-to-end; garantisce che il PCB funzioni come previsto nel prodotto finale.

· Scenari di applicazione

Convalida finale di PCB critici.

· Limitazioni

La configurazione del collaudo è complessa; richiede programmazione personalizzata per ogni progetto di PCB.

4. Collaudo di Continuità

· Principio fondamentale

Un collaudo base, a basso costo, che verifica se due punti su un PCB sono elettricamente connessi. Un tester invia una piccola corrente attraverso una traccia: se la corrente scorre, il percorso è continuo; in caso contrario, viene rilevato un circuito aperto.

· Vantaggi principali

Veloce, semplice e richiede un equipaggiamento minimo.

· Scenari di applicazione

Debug del prototipo, controlli spot durante il montaggio manuale e verifica di layout PCB semplici.

· Limitazioni

Rileva solo problemi di connettività; non verifica la funzionalità dei componenti.

5. Test Boundary Scan (BST / JTAG Test)

· Principio fondamentale

Utilizza gli standard JTAG (Joint Test Action Group) e circuiti di test integrati nei circuiti integrati dotati di funzionalità di scansione ai margini. Verifica le interconnessioni tra circuiti integrati senza punti di prova fisici.

· Vantaggi principali

Ideale per PCB ad alta densità e passo fine in cui l'accesso fisico ai punti di prova è difficoltoso.

· Scenari di applicazione

PCB con circuiti integrati complessi, elettronica aerospaziale e militare.

6. Ispezione Ottica Automatica (AOI) e Ispezione a Raggi X Automatica (AXI)

Sebbene classificati come test visivi/imaging, spesso affiancano i test elettrici:

AOI: utilizza telecamere ad alta risoluzione per rilevare difetti di saldatura ed errori nel posizionamento dei componenti prima del test elettrico.

AXI: utilizza raggi X per ispezionare giunti saldati nascosti inaccessibili a sonde o telecamere.

Tipi comuni di test elettrici su PCB

| Tipo di Test | Principio Fondamentale | Scenari applicativi | |||

| Test in-circuito (ICT) | Utilizza una fixture a letto di chiodi per contattare i punti di test sulla PCB; misura i valori dei componenti, la continuità e la polarità applicando piccole tensioni/correnti di test. | Produzione ad alto volume di PCB con punti di test densi; ideale per rilevare errori di posizionamento dei componenti, difetti di saldatura e discrepanze di valore. | |||

| Test a sonda volante (FPT) | Impiega sonde mobili (invece di una fixture fissa) per accedere ai punti di test; programmata per eseguire test di continuità, resistenza, capacità e diodi. | Produzione da bassa a media quantità, PCB prototipali o schede con layout complessi non economicamente sostenibili per fixture ICT. | |||

| Test Funzionale (FCT) | Simula l'ambiente operativo reale della PCB; applica segnali di ingresso e verifica le risposte in uscita rispetto alle specifiche di progetto. | Validazione finale della funzionalità della PCBA; garantisce che la scheda funzioni come unità completa. | |||

| Test di Continuità | Un test di base che verifica se due punti su un PCB sono elettricamente connessi rilevando il flusso di corrente tra di loro. | Verifica rapida della connettività delle piste durante il debug del prototipo o controlli mirati. | |||

Perché i test elettrici sui PCB sono fondamentali e come influiscono su di te

I test elettrici sui PCB non sono solo un "passaggio di controllo qualità in fabbrica"—sono un processo critico che incide direttamente sull'affidabilità del prodotto, sui risparmi di costo e sulle prestazioni, sia per i produttori che per gli utenti finali. Che tu sia un acquirente di PCB, un progettista di prodotti o un consumatore, ecco perché è importante:

Individua precocemente i difetti riducendo i costi

I difetti di produzione sono inevitabili, ma rilevarli prima che un PCB venga assemblato in un prodotto finale elimina interventi di riparazione costosi, sostituzioni e ritardi nella produzione.

· Per i produttori: evita richieste di garanzia, richiami del prodotto e danni alla reputazione del marchio. Un singolo PCB difettoso in un prodotto ad alta produzione può causare perdite milionarie.

· Per te: garantisce di ricevere PCB che soddisfano le tue specifiche tecniche—niente più perdita di tempo a risolvere problemi su schede che dovrebbero funzionare subito. Ridurrai i cicli di sviluppo e il rischio di ritardi nei progetti.

Garantisce affidabilità e sicurezza del prodotto

I PCB difettosi sono una delle principali cause di malfunzionamenti e pericoli per la sicurezza:

Una traccia in corto circuito su un PCB dell'alimentatore può causare surriscaldamento, incendi o scosse elettriche.

Un circuito aperto su un PCB di un dispositivo medico potrebbe provocare malfunzionamenti con rischi per la vita.

Un resistore errato su un PCB automobilistico potrebbe disattivare sistemi critici.

Il collaudo elettrico verifica che ogni PCB funzioni esattamente come progettato, assicurando che i prodotti siano sicuri da usare e affidabili durante tutto il loro ciclo di vita. Per te significa tranquillità—sia che tu stia realizzando un prototipo o consegnando un milione di unità ai clienti.

Garantisce conformità agli standard del settore

La maggior parte dei settori ha standard rigorosi sulla qualità dei PCB. Il collaudo elettrico è un passaggio obbligatorio per soddisfare questi standard e ottenere l'approvazione normativa.

· Per le aziende: la conformità è obbligatoria per vendere prodotti nei mercati globali. Senza un adeguato collaudo, i vostri prodotti potrebbero essere vietati dalla vendita o soggetti a sanzioni legali.

· Per gli utenti finali: la conformità significa acquistare prodotti che soddisfano rigorosi standard di qualità e sicurezza, senza compromessi sulle prestazioni.

Migliora l'efficienza e la coerenza della produzione

Il collaudo elettrico ottimizza la produzione mediante:

L'eliminazione degli errori di ispezione manuale.

Garantendo che ogni PCB in un lotto soddisfi gli stessi standard qualitativi, senza prestazioni casuali.

Per voi, ciò si traduce in prestazioni costanti del prodotto: ogni PCB che ordinate funzionerà allo stesso modo, riducendo la variabilità nella vostra produzione o nei vostri progetti.

Vi fa risparmiare tempo e problemi in futuro

Immaginate di integrare un PCB difettoso nel vostro prodotto, scoprendo il problema solo dopo l'assemblaggio, i test o addirittura dopo la consegna al cliente. Il tempo e il costo necessari per diagnosticare, sostituire e rieseguire i test sul prodotto sono elevati.

I test elettrici trasferiscono questo onere al produttore del PCB, rilevando difetti prima che la scheda lasci lo stabilimento. Per voi, ciò significa:

Meno iterazioni di progettazione e sessioni di risoluzione dei problemi.

Tempi più rapidi per immettere i prodotti sul mercato.

Clienti più soddisfatti che non sperimentano malfunzionamenti del prodotto.