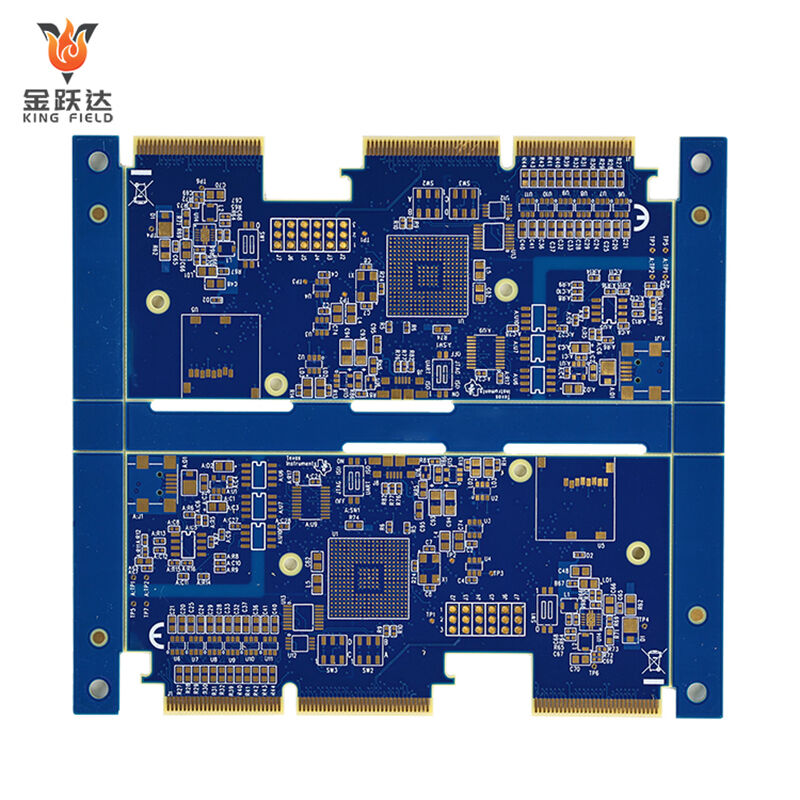

PCB ad alta frequenza

PCB ad alta frequenza ad alte prestazioni per applicazioni RF, microonde e segnali ad alta velocità. Materiali premium a bassa perdita (PTFE/Rogers), controllo preciso dell'impedenza, e prototipazione in 24 ore + consegna rapida. Supporto DFM e test di qualità garantiscono prestazioni affidabili a frequenze GHz.

✅ Materiali a bassa perdita per l'integrità del segnale

✅ Controllo preciso dell'impedenza (±5%)

✅ Focus su RF/telecomunicazioni/dati ad alta velocità

Descrizione

Un PCB ad alta frequenza è un tipo di PCB che utilizza substrati dedicati con bassa costante dielettrica (Dk) e bassa perdita dielettrica (Df), come quelli in serie PTFE e Rogers. Richiede un rigoroso controllo dell'impedenza e un cablaggio ottimizzato per ridurre i parametri parassiti. È specificamente progettato per scenari di trasmissione di segnali ad alta frequenza da 300 MHz a 3 GHz. Schede a circuito stampato ad alta precisione, ampiamente compatibili con apparecchiature nei settori delle telecomunicazioni, dell'industria militare, medica assistenza e dell'elettronica di consumo.

Caratteristiche dei PCB ad alta frequenza

Le caratteristiche dei circuiti di comunicazione ad alta frequenza sono progettate attorno ai tre requisiti fondamentali di bassa perdita, alta stabilità e resistenza alle interferenze nella trasmissione di segnali ad alta frequenza compresi tra 300 MHz e 3 GHz. Ogni caratteristica corrisponde a specifiche scelte di materiali, standard di processo e valori applicativi. Di seguito è riportata un'analisi dettagliata:

La caratteristica di bassa perdita del substrato

Quando i segnali ad alta frequenza vengono trasmessi, si verificano perdite energetiche a causa delle proprietà dielettriche del substrato. Questa è la differenza fondamentale tra un circuito ad alta frequenza e i PCB ordinari.

Parametri principali

· Basso coefficiente dielettrico (Dk): Il coefficiente dielettrico determina la velocità di trasmissione del segnale. Minore è il valore di Dk, maggiore è la velocità di trasmissione del segnale e minore è il ritardo del segnale. Il valore di Dk dei substrati per PCB ad alta frequenza

è solitamente stabile tra 2,2 e 4,5 (il Dk dei comuni substrati FR-4 è approssimativamente compreso tra 4,6 e 4,8); è necessario garantire la stabilità del Dk a diverse temperature e frequenze per evitare distorsioni del segnale.

· Basso angolo di perdita dielettrica (Df): Il valore di Df riflette direttamente la perdita di energia del segnale nel substrato. Minore è il valore di Df, minore è la perdita. Il valore di Df dei substrati per PCB ad alta frequenza è generalmente inferiore a 0,002 (il Df del

comune FR-4 è circa 0,02), consentendo di ridurre efficacemente l'attenuazione del segnale ed è particolarmente adatto alla trasmissione di segnali a lunga distanza e ad alta frequenza.

Substrato tipico

· PTFE (Politetrafluoroetilene): Dk≈2.1, Df≈0,0009, resistenza alle alte temperature (superiore a 260 ℃), elevata stabilità chimica, è la prima scelta per scenari ad alta richiesta come l'industria militare e le comunicazioni satellitari.

· Serie Rogers (ad esempio RO4350B): Dk≈3,48, Df≈0,0037, con eccellente stabilità di impedenza, adatta per stazioni base 5G e moduli RF.

· Scheda in resina epossidica ad alta frequenza: Costo più contenuto, Dk≈3,5-4,0, soddisfa i requisiti di base dei componenti RF nell'elettronica di consumo.

Caratteristiche di controllo dell'impedenza ad alta precisione

I segnali ad alta frequenza sono estremamente sensibili alle variazioni di impedenza. Una mancata corrispondenza di impedenza può causare riflessione del segnale, onde stazionarie e distorsione, influendo direttamente sulle prestazioni dell'apparecchiatura.

· Standard di controllo dell'impedenza: I valori di impedenza comunemente utilizzati per PCB ad alta frequenza sono 50Ω (per trasmissione RF/microonde) e 75Ω (per trasmissione video/cavo coassiale). La tolleranza di impedenza deve essere controllata

entro ±3% e ±5% (la tolleranza di impedenza per PCB ordinari è solitamente ±10%).

· Metodo di implementazione: progettando con precisione quattro parametri fondamentali - larghezza della pista, distanza tra piste, spessore del substrato e spessore della lamina di rame - e verificandoli mediante software di simulazione elettromagnetica (come ADS, HFSS),

si garantisce la costanza dell'impedenza. Ad esempio, il valore di impedenza di una struttura a microstriscia è direttamente proporzionale alla larghezza della pista e inversamente proporzionale allo spessore del substrato. È necessario regolarlo ripetutamente per

raggiungere il valore obiettivo.

Bassi parametri parassiti e caratteristiche anti-interferenza

Nei circuiti ad alta frequenza, la capacità e l'induttanza parassita dei conduttori possono generare sorgenti aggiuntive di interferenza, causando diafonia del segnale o radiazione elettromagnetica (EMI). Pertanto, i PCB ad alta frequenza devono essere progettati

e ottimizzati per ridurre gli effetti parassiti.

Progettazione a bassi parametri parassiti

Accorciare la lunghezza del cavo, ridurre il percorso tortuoso e abbassare l'induttanza parassita;

Aumentare la distanza tra le linee di segnale o utilizzare fasce di isolamento a massa per ridurre la capacità parassita;

Vengono adottate strutture speciali di linea di trasmissione, come linee microstriscia e linee a nastro, per ridurre l'accoppiamento elettromagnetico tra i segnali e l'ambiente esterno.

Capacità anti-interferenza elettromagnetica (EMI)

Aumentare il numero di strati di massa per formare una "cavità schermata" e bloccare le interferenze elettromagnetiche esterne;

Effettuare uno schermatura locale su componenti sensibili (ad esempio chip RF) per ridurre la radiazione dei segnali interni;

Ottimizzare la disposizione dell'alimentazione e della massa per ridurre l'impatto del rumore di alimentazione sui segnali ad alta frequenza.

Eccellenti caratteristiche di adattabilità fisica e ambientale

Gli scenari applicativi dei PCB ad alta frequenza si trovano principalmente in settori con requisiti ambientali rigorosi, come il controllo industriale, l'assistenza sanitaria e l'industria militare. Pertanto, il materiale di base e il processo devono soddisfare

requisiti aggiuntivi di prestazioni fisiche

· Resistenza alle alte temperature: Alcuni materiali di base (come il PTFE, Rogers) possono resistere a temperature superiori a 260 °C, soddisfacendo i requisiti di lavorazione della saldatura in forno e della saldatura ad onda, ed essendo al contempo adatti

al funzionamento prolungato delle apparecchiature in ambienti ad alta temperatura.

· Resistenza chimica: Il materiale di base deve presentare caratteristiche di resistenza agli acidi, alle basi e all'umidità per evitare lo sfogliamento del materiale stesso e l'ossidazione della lamina di rame in condizioni ambientali difficili.

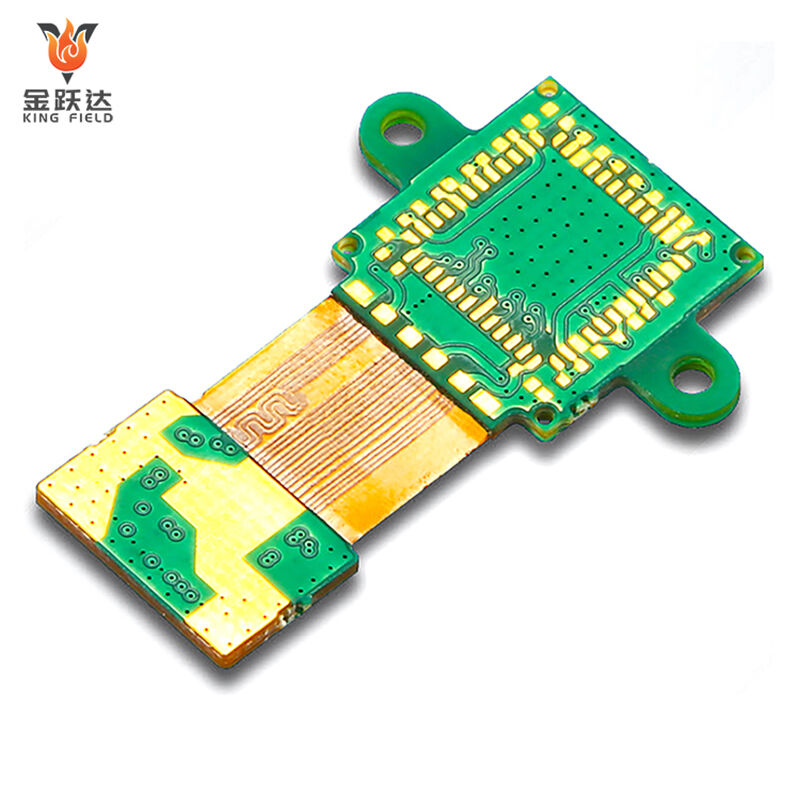

· Stabilità meccanica: la lamina di rame presenta un'elevata forza di adesione con il substrato, riducendo la probabilità di deformazioni o incurvamenti, garantendo così l'affidabilità dell'apparecchiatura in condizioni di vibrazione e urto.

Alte caratteristiche di precisione produttiva

La precisione tecnica di lavorazione dei PCB ad alta frequenza è molto superiore rispetto a quella dei PCB ordinari. I requisiti principali del processo includono:

· Larghezza/spaziatura fine delle piste: può raggiungere larghezze e spaziature di 3mil/3mil (0,076 mm/0,076 mm) o anche inferiori, soddisfacendo le esigenze di cablaggio per circuiti ad alta densità e ad alta frequenza.

· Foratura precisa: il diametro minimo del foro può arrivare a 0,1 mm, con tolleranza sulla posizione del foro controllata entro ±0,01 mm, evitando variazioni di impedenza causate da deviazioni nella posizione dei fori.

· Trattamento superficiale: vengono principalmente adottati processi di placcatura in oro e in argento per ridurre la perdita del segnale sulla superficie del conduttore (l'effetto pelle fa sì che i segnali ad alta frequenza si concentrino sulla superficie del conduttore, e un trattamento superficiale liscio

può ridurre le perdite).

I materiali utilizzati nei PCB ad alta frequenza

Substrato centrale

Il substrato è la base dei PCB ad alta frequenza e influisce direttamente sulle perdite di trasmissione del segnale e sulla stabilità. I tipi e parametri principali sono i seguenti:

| Tipo di substrato | Parametri chiave | Vantaggio | Scenari applicabili | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Perdite estremamente ridotte, resistenza alle alte temperature (260 °C+), elevata stabilità chimica e resistenza all'umidità | Radar militari, comunicazioni satellitari, apparecchiature a microonde e radiofrequenza | ||

| Serie Rogers | Prendiamo ad esempio il RO4350B: Dk≈3,48, Df≈0,0037 | Presenta estrema stabilità dell'impedenza, basse perdite e buone prestazioni di lavorazione | stazioni base 5G, moduli RF, componenti ad alta frequenza per controllo industriale | ||

| Piastra in resina epossidica ad alta frequenza | Dk≈3,5-4,0, Df≈0,005-0,01 | Basso costo, facile da lavorare e forte compatibilità | Componenti RF per elettronica di consumo, dispositivi ad alta frequenza di livello base | ||

| Sottostrato riempito con ceramica | Dk≈4,0-6,0, Df≈0,002-0,004 | Elevata conducibilità termica e buona stabilità dimensionale | Apparecchiature ad alta potenza ad alta frequenza, moduli RF di qualità automobilistica | ||

Materiale in foglio di rame

I segnali ad alta frequenza presentano un effetto pelle (i segnali si concentrano sulla superficie del conduttore durante la trasmissione), quindi la scelta della lamina di rame deve tenere conto sia dell'efficienza di conduzione che della planarità superficiale:

Lamina di rame elettrolitico: costo ridotto, rugosità superficiale moderata, adatta alla maggior parte degli scenari PCB ad alta frequenza;

Lamina di rame laminato: superficie più liscia, minore perdita dovuta all'effetto pelle, adatta a dispositivi radio frequenza ad alta frequenza e alta sensibilità;

Spessore della lamina di rame: i più comuni sono 1 oz (35μm) o ½ oz (17,5μm). Una lamina più sottile riduce l'induttanza parassita ed è più adatta a cablaggi ad alta densità e alta frequenza.

Materiali per il trattamento superficiale

Il trattamento superficiale dei PCB ad alta frequenza deve ridurre la resistenza di contatto, prevenire l'ossidazione del rame e evitare di influire sulla trasmissione dei segnali ad alta frequenza

· Placcatura in oro (ENIG): Superficie liscia, elevata resistenza all'ossidazione, bassa resistenza di contatto, ridotto impatto sulla perdita di segnale ad alta frequenza, adatto a interfacce RF ad alta precisione.

· Placcatura in argento: Offre una migliore conducibilità elettrica rispetto alla placcatura in oro e minori perdite, ma è soggetta ad ossidazione e necessita di essere abbinata a un rivestimento anti-ossidazione. È adatto a circuiti a microonde ad alta frequenza.

· Maschera saldante organica (OSP): Ha un costo ridotto e un processo semplice, ma una resistenza termica media. È adatto a PCB ad alta frequenza per l'elettronica di consumo sensibile ai costi.

Considerazioni per la progettazione di PCB ad alta frequenza

Il cuore della progettazione di PCB ad alta frequenza consiste nel garantire l'integrità, le basse perdite e le prestazioni anti-interferenza dei segnali compresi tra 300 MHz e 3 GHz. È necessario controllare rigorosamente diverse dimensioni, come la selezione del substrato, il controllo dell'impedenza, il routing e lo schermamento di massa. Le precauzioni specifiche sono le seguenti:

Selezione precisa dei materiali di base

Dare priorità alla scelta di substrati dedicati con basso Dk (2,2-4,5) e basso Df (< 0,002) (ad esempio PTFE, Rogers RO4350B), evitando l'uso di comuni substrati FR-4 per prevenire un'eccessiva attenuazione dei segnali ad alta frequenza.

È necessario confermare la stabilità del valore di Dk del substrato nell'intervallo di temperatura e frequenza operativa per evitare deriva dell'impedenza causata da variazioni ambientali.

Il controllo dell'impedenza è rigoroso in tutto il processo

La relazione tra larghezza della linea, spaziatura tra le linee, spessore del substrato e impedenza viene calcolata in anticipo mediante software di simulazione elettromagnetica (ad esempio ADS, HFSS). Le impedenze target più comuni sono

50Ω (per trasmissione RF) e 75Ω (per trasmissione video).

La tolleranza dell'impedenza dovrebbe essere mantenuta entro ±3% ÷ ±5%. Durante il routing, evitare brusche variazioni della larghezza della linea e curve ad angolo retto per prevenire riflessioni del segnale causate da discontinuità di impedenza.

Le linee del segnale ad alta frequenza dovrebbero essere disposte il più possibile come microstrip superficiali o linee stripline interne, per ridurre le fluttuazioni di impedenza causate da mezzi non uniformi.

Ottimizzare i parametri parassiti per il layout del cablaggio

Accorciare la lunghezza delle tracce ad alta frequenza: evitare percorsi lunghi, ridurre l'induttanza parassita e minimizzare il ritardo del segnale e l'irradiazione.

Aumentare la distanza tra le linee del segnale: la distanza tra le linee ad alta frequenza dovrebbe essere ≥3 volte la larghezza della linea, oppure si dovrebbe utilizzare una banda di isolamento di massa per ridurre la capacità parassita e la diafonia del segnale.

Evitare linee parallele e incrociate: il routing parallelo è soggetto a interferenze di accoppiamento. Il routing incrociato deve essere isolato mediante un piano di massa o deve essere adottato un metodo di incrocio perpendicolare.

Disposizione dei componenti nelle vicinanze: dispositivi ad alta frequenza come chip RF, antenne e connettori dovrebbero essere posizionati vicini tra loro per ridurre la lunghezza dei percorsi ad alta frequenza.

La progettazione di messa a terra e schermatura migliora la capacità anti-interferenza

Per schede multistrato, è consigliabile dare priorità alla progettazione di strati di massa completi: lo strato di massa può fungere da percorso di ritorno del segnale, riducendo l'impedenza dell'anello e schermando contemporaneamente le interferenze tra i segnali dei diversi strati.

Le schede a singolo strato dovrebbero essere realizzate su un'ampia area al fine di ridurre la resistenza di messa a terra.

Schermatura locale di componenti sensibili: per componenti chiave come amplificatori RF e oscillatori, possono essere previste coperture metalliche schermanti per bloccare le interferenze elettromagnetiche esterne (EMI) e la radiazione dei segnali interni.

Isolamento tra massa digitale e massa ad alta frequenza: la massa del segnale ad alta frequenza e la massa del circuito digitale devono essere collegate in un singolo punto per evitare che il rumore digitale si accoppi al percorso del segnale ad alta frequenza.

La progettazione dell'alimentazione e del filtro riduce il rumore

I circuiti ad alta frequenza sono sensibili al rumore dell'alimentazione. Pertanto, condensatori di filtro ad alta frequenza (ad esempio condensatori ceramici da 0,1μF + condensatori al tantalio da 10μF) devono essere collegati in parallelo all'ingresso dell'alimentazione e

accanto ai pin di alimentazione del chip per filtrare il rumore ad alta frequenza presente nell'alimentazione.

I tracciati dell'alimentazione devono essere corti e larghi per ridurre l'impedenza dei conduttori ed evitare l'accoppiamento del rumore di alimentazione con segnali ad alta frequenza.

Il processo produttivo è compatibile con il trattamento superficiale

Selezionare una tecnologia di lavorazione che supporti linee sottili/spaziatura fine (3mil/3mil e inferiori) e foratura precisa (tolleranza del diametro del foro ±0,01mm) per soddisfare i requisiti di precisione dei PCB ad alta frequenza.

Per il trattamento superficiale, si preferiscono la placcatura in oro e la placcatura in argento: la superficie della placcatura in oro è liscia e presenta una bassa resistenza di contatto. La placcatura in argento ha una buona conducibilità elettrica e basse perdite dovute all'effetto pelle, rendendola adatta a scenari ad alta

frequenza. Evitare l'uso di processi OSP con scarse proprietà antiossidanti nella zona centrale ad alta frequenza.

La progettazione termica è adattata ai requisiti di alta temperatura

Alcuni substrati ad alta frequenza (ad esempio PTFE) hanno scarsa conducibilità termica. Pertanto, è necessario progettare razionalmente il percorso di dissipazione del calore o utilizzare guarnizioni conduttive per prevenire la deformazione del substrato e

il degrado delle prestazioni causato dal calore generato dai dispositivi ad alta potenza.

I vantaggi dei circuiti stampati ad alta frequenza

Bassa attenuazione del segnale garantisce la qualità della trasmissione

Utilizzando substrati dedicati con bassa costante dielettrica (Dk) e bassa perdita dielettrica (Df), come quelli in serie PTFE e Rogers, si può ridurre efficacemente la perdita di energia dei segnali ad alta frequenza compresi tra 300 MHz e 3 GHz durante la trasmissione

si può evitare la distorsione del segnale e soddisfare i requisiti per comunicazioni e trasmissioni dati a lunga distanza e ad alta frequenza.

Un controllo ad alta precisione dell'impedenza migliora l'integrità del segnale

Progettando con precisione larghezza, spaziatura delle linee e spessore del substrato, si riesce a controllare la tolleranza di impedenza entro il ±3% ÷ ±5%, ottenendo un abbinamento stabile di impedenze standard come 50Ω/75Ω, evitando riflessioni del segnale

e fenomeni di onde stazionarie, garantendo così il funzionamento affidabile di circuiti ad alta frequenza come RF e microonde.

Elevata capacità antiperturbazione, adatto ad ambienti elettromagnetici complessi

La struttura di cablaggio ottimizzata (ad esempio linee microstrip e linee a nastro) e la progettazione a massa multistrato possono ridurre la capacità e l'induttanza parassita, nonché il crosstalk del segnale e l'irradiazione elettromagnetica (EMI). In combinazione

con schermatura metallica locale, è in grado di resistere alle interferenze elettromagnetiche esterne ed è adatta per scenari con requisiti elevati in termini di compatibilità elettromagnetica, come apparecchiature per il controllo industriale e strumenti medici.

Eccellente adattabilità ambientale, idonea per condizioni operative gravose

Il substrato dedicato ad alta frequenza presenta resistenza alle alte temperature (superiore a 260 ℃), resistenza alla corrosione chimica e all'umidità. Combinato con un processo stabile di incollaggio della lamina di rame, può mantenere prestazioni stabili

in ambienti difficili come vibrazioni e cicli di temperatura elevata e bassa, soddisfacendo i requisiti di funzionamento prolungato per applicazioni automotive e militari

delle attrezzature.

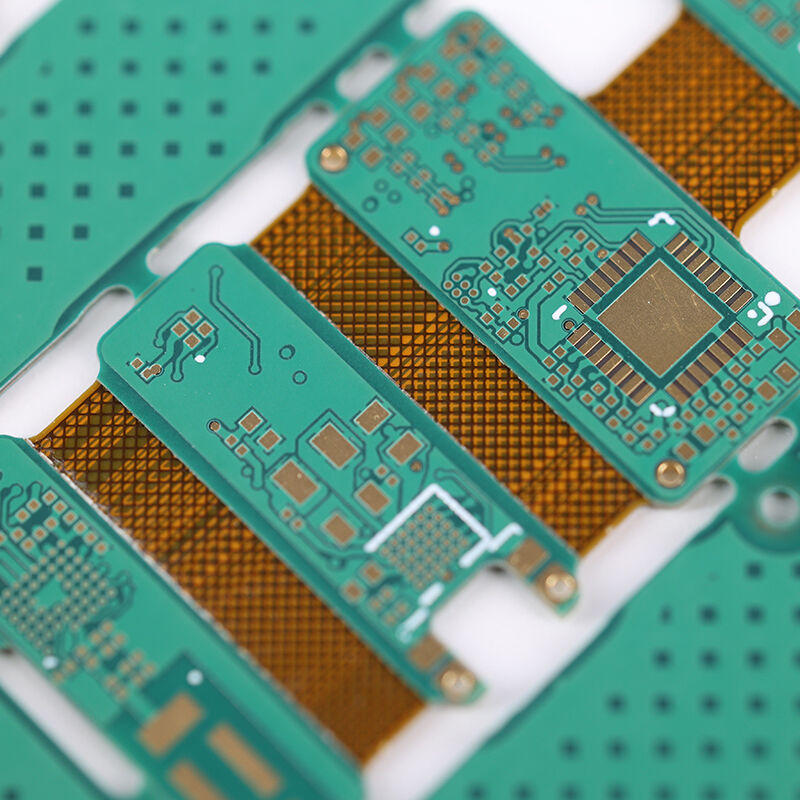

Supporto all'alta integrazione facilita la progettazione miniaturizzata

Supporta la lavorazione di linee sottili con larghezze e distanze di 3mil/3mil e inferiori, nonché fori di piccolo diametro. Consente di realizzare cablaggi ad alta densità, soddisfacendo i requisiti di progettazione di prodotti miniaturizzati e altamente integrati come moduli RF

e componenti per stazioni base 5G, risparmiando spazio nell'apparecchiatura.

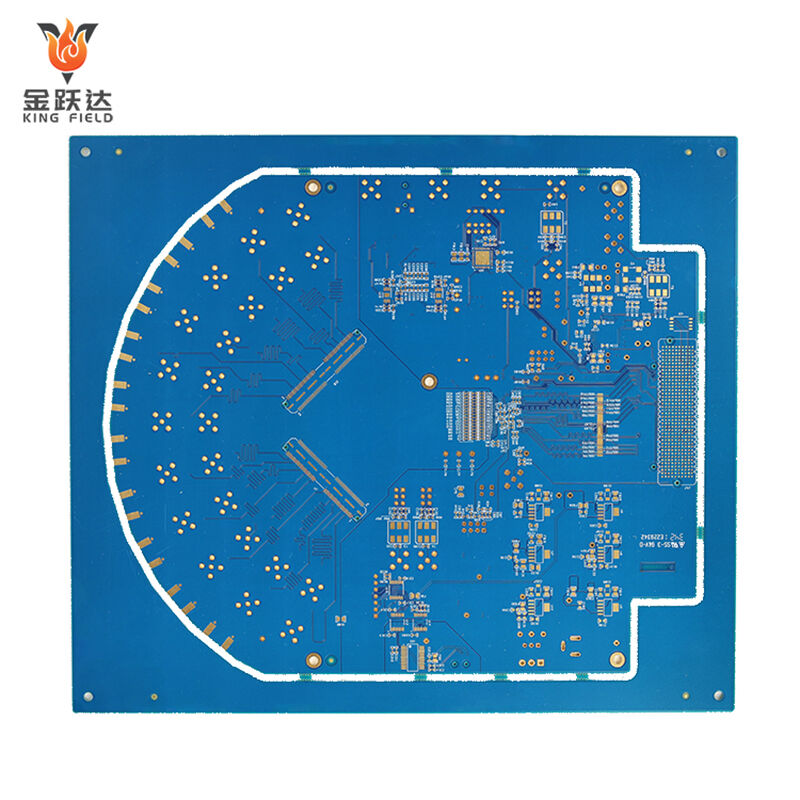

Capacità di produzione (Forma)

| Capacità di produzione PCB | |||||

| elemento | Capacità di Produzione | Spazio minimo da S/M alla piazzola, per SMT | 0,075 mm / 0,1 mm | Omogeneità del rame di galvanoplastica | z90% |

| Numero di strati | 1~6 | Spazio minimo per legenda a distanza/da SMT | 0,2 mm/0,2 mm | Precisione del motivo rispetto al motivo | ±3 mil (±0,075 mm) |

| Dimensioni di produzione (min e max) | 250 mm x 40 mm/710 mm x 250 mm | Spessore del trattamento superficiale per Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Precisione del motivo rispetto al foro | ±4 mil (±0,1 mm) |

| Spessore del rame della laminazione | 113 ~ 10z | Dimensione minima pad testato E- | 8 X 8mil | Larghezza minima linea/spazio | 0.045 /0.045 |

| Spessore del pannello del prodotto | 0.036~2.5mm | Distanza minima tra i pad testati | 8mil | Tolleranza di incisione | +20% 0,02 mm) |

| Precisione di taglio automatico | 0,1mm | Tolleranza minima delle dimensioni del contorno (bordo esterno verso circuito) | ±0,1 mm | Tolleranza di allineamento dello strato protettivo | ±6 mil (±0,1 mm) |

| Dimensione foro (Min/Mass/tolleranza dimensione foro) | 0,075 mm/6,5 mm/±0,025 mm | Tolleranza minima delle dimensioni del contorno | ±0,1 mm | Tolleranza eccessiva di adesivo per la pressatura C/L | 0,1mm |

| Warp&Twist | ≤0.5% | Raggio angolo minimo degli spigoli arrotondati del profilo (spigoli interni arrotondati) | 0,2 mm | Tolleranza di allineamento per maschera saldante termoindurente e maschera saldante UV | ±0.3mm |

| rapporto massimo tra spessore e diametro del foro | 8:1 | Distanza minima tra dito dorato e profilo | 0,075 mm | Ponte maschera saldante minimo | 0,1mm |