Assemblaggio smt

Assemblaggio SMT di precisione per elettronica medica, industriale, automobilistica e di consumo. Prototipazione rapida (24h) fino alla produzione di massa, abbinamento BOM, analisi DFM e test AOI/ICT. Posizionamento ad alta velocità, saldatura affidabile—consegna puntuale e qualità costante per i tuoi PCB.

Descrizione

Soluzioni per assemblaggio SMT di precisione

KINGFIELD fornisce servizi di assemblaggio ad alta qualità e affidabili basati sulla tecnologia di montaggio superficiale per soddisfare le esigenze di produzione elettronica.

Informazioni sull'assemblaggio SMT KINGFIELD

KINGFIELD è un fornitore leader di servizi di assemblaggio mediante tecnologia di montaggio superficiale (SMT), che offre soluzioni produttive di alta qualità a società elettroniche in tutto il mondo.

Le nostre capacità

- Posizionamento SMT ad alta velocità (fino a 80.000 componenti all'ora)

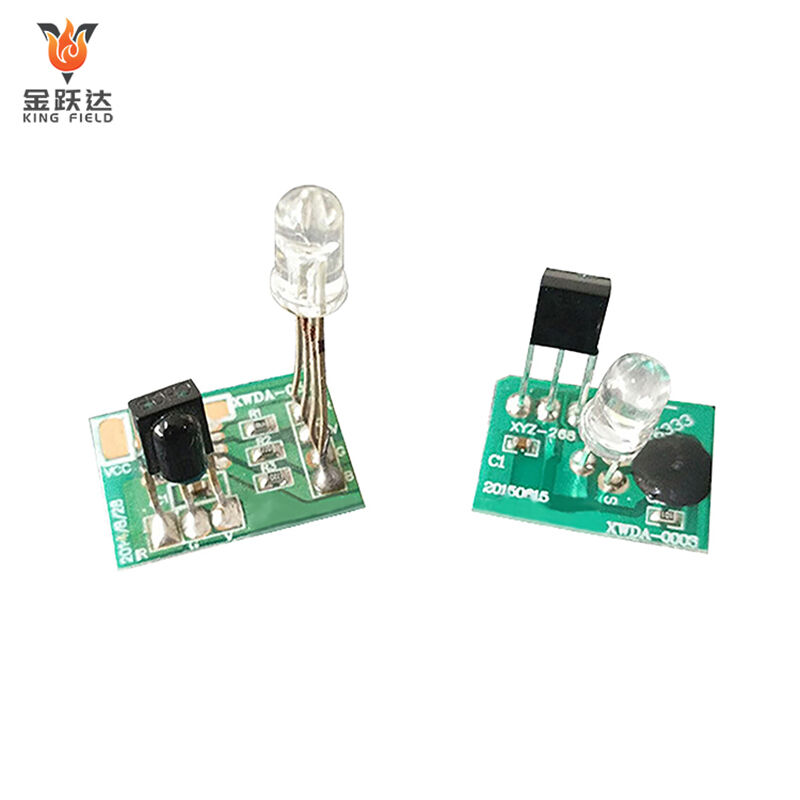

- Dimensioni dei componenti da 01005 a grandi BGA

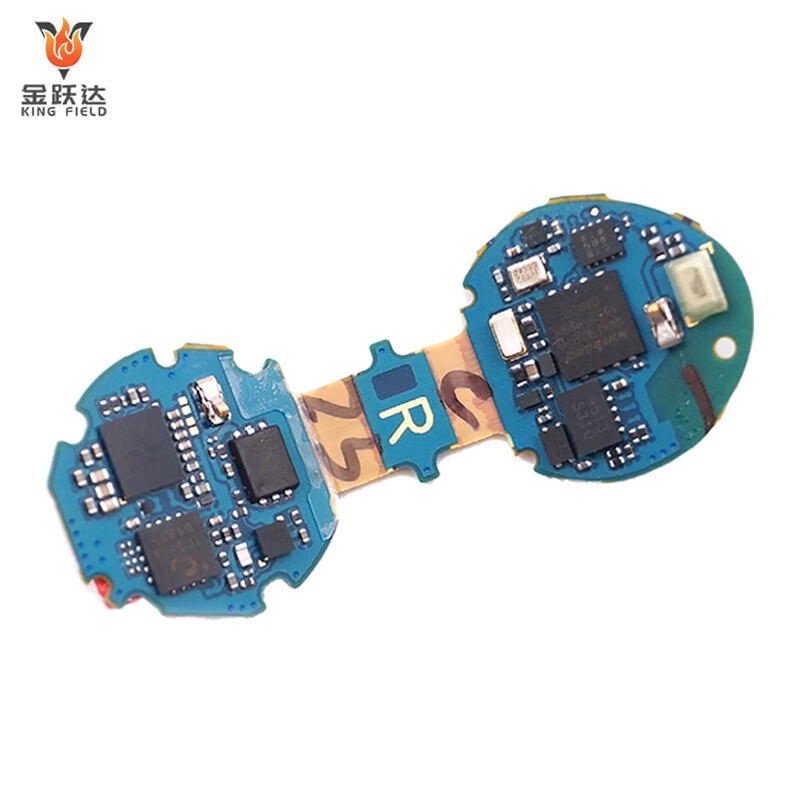

- Capacità di posizionamento su entrambi i lati

- Ispezione ottica automatica (AOI) e ispezione a raggi X

- Produzione flessibile dalla prototipazione alla produzione su grande scala

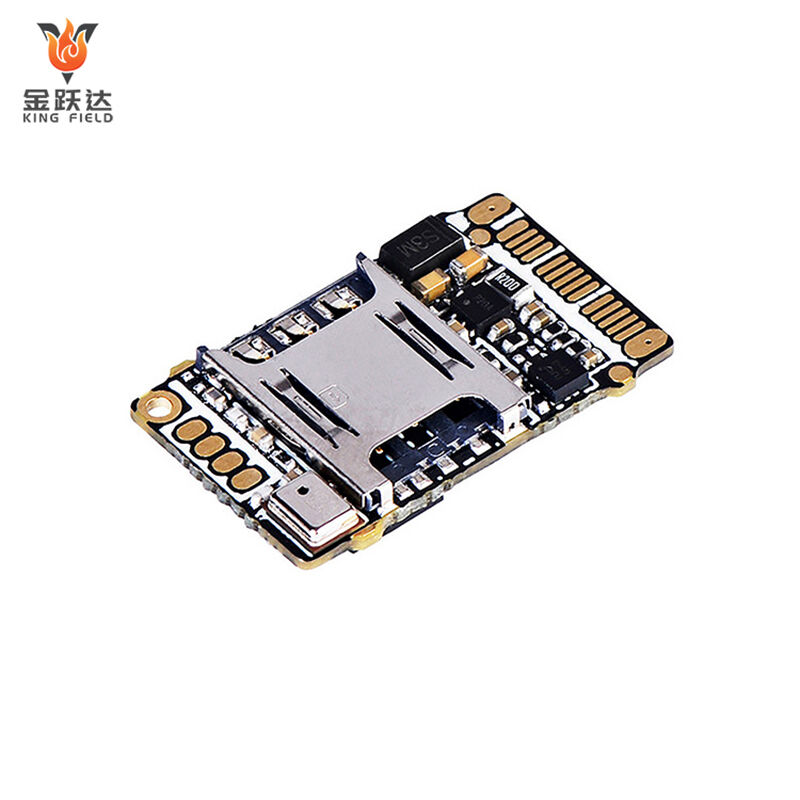

- Soluzione unica per PCBA per le tue idee

- Oltre 10 anni di esperienza consolidata nella produzione di PCBA

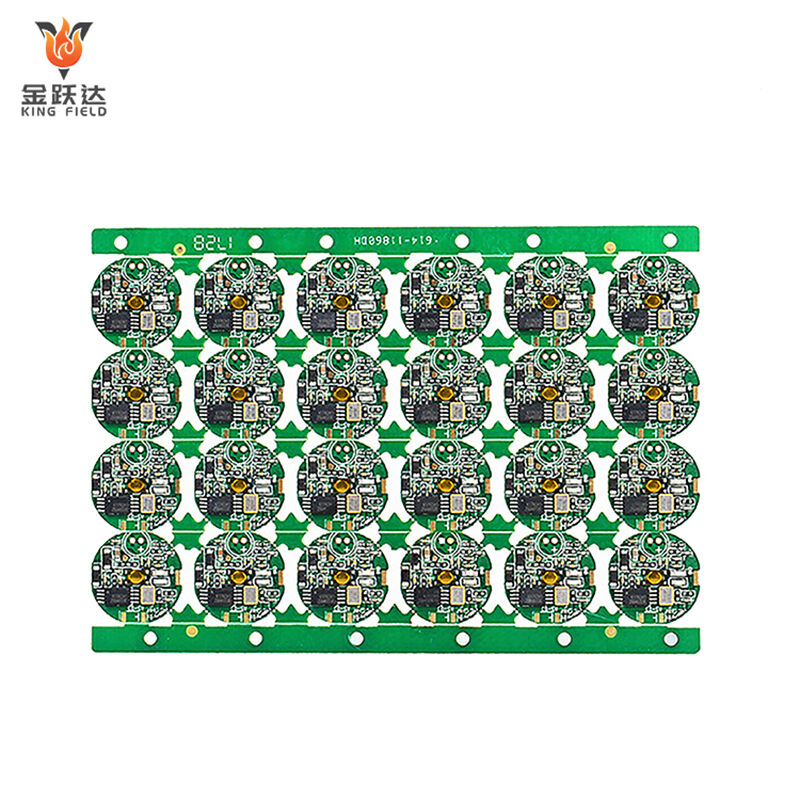

- 9 linee di produzione SMT automatizzate per la consegna

Produzione Avanzata

Siamo dotati di linee di produzione SMT all'avanguardia per offrire un assemblaggio preciso con alta efficienza e affidabilità.

Controllo di Qualità

I nostri processi rigorosi sono certificati secondo gli standard ISO 9001, IATF 16949 e ISO 13485, garantendo una qualità costante per ogni progetto.

L'assemblaggio mediante tecnologia a montaggio superficiale (SMD) è un processo fondamentale nella produzione attuale di prodotti elettronici. Si riferisce all'applicazione diretta della pasta saldante su punti designati del circuito stampato (PCB) per formare componenti miniaturizzati senza pin o con pin corti, seguita da una saldatura in forno a ricottura ad alta temperatura per fissarli. Questo metodo si differenzia dalla tradizionale tecnologia a inserzione, che richiede la foratura del PCB. Il processo si basa su tre elementi fondamentali: componenti SMD, stampanti per pasta saldante/macchine pick-and-place/forni di ricottura, e PCB dedicati. Un flusso di lavoro tipico comprende quattro fasi chiave: stampa della pasta saldante, posizionamento dei componenti, saldatura in ricottura e ispezione e ritocco (ispezione AOI e riparazione dei prodotti difettosi), al fine di realizzare un circuito elettronico completo e stabile.

Vantaggi dell'assemblaggio SMT

-

Riduzione significativa delle dimensioni e del peso del prodotto:

I componenti possono essere montati direttamente sulla superficie della PCB (Printed Circuit Board) senza fori passanti, risparmiando lo spazio di installazione richiesto dai tradizionali componenti con fori passanti. Per la stessa funzione, i prodotti che utilizzano la tecnologia SMT possono essere più piccoli del 60% e più leggeri del 70%, soddisfacendo le esigenze di miniaturizzazione dei dispositivi portatili come telefoni cellulari e laptop.

-

Aumento dell'efficienza produttiva e riduzione dei costi:

L'elevata automazione consente un montaggio rapido e ad alta precisione in serie mediante macchine pick-and-place. Una singola linea di produzione può assemblare decine di migliaia di PCB al giorno. Il rendimento dei materiali è maggiore; componenti più piccoli e senza terminali riducono gli sprechi di materiale; il processo produttivo è semplificato e i costi di manodopera sono ridotti.

-

Miglioramento delle prestazioni e dell'affidabilità del circuito:

I componenti sono montati in modo più sicuro, con distanze tra le saldature più corte e percorsi più lineari, riducendo i ritardi di trasmissione del segnale e le interferenze, e migliorando le prestazioni dei circuiti ad alta frequenza. Il tasso di difetti delle saldature è basso e si evitano problemi di contatto causati da vibrazioni e variazioni di temperatura nei componenti a foro passante, aumentando significativamente l'affidabilità complessiva del prodotto.

-

Assemblaggio SMT ad alta densità:

Con il progresso tecnologico, i prodotti elettronici stanno diventando sempre più intelligenti e sofisticati, richiedendo un notevole aumento della densità di assemblaggio delle PCB. L'assemblaggio SMT risolve efficacemente questo problema, rendendo possibile l'assemblaggio ad alta densità delle PCB.

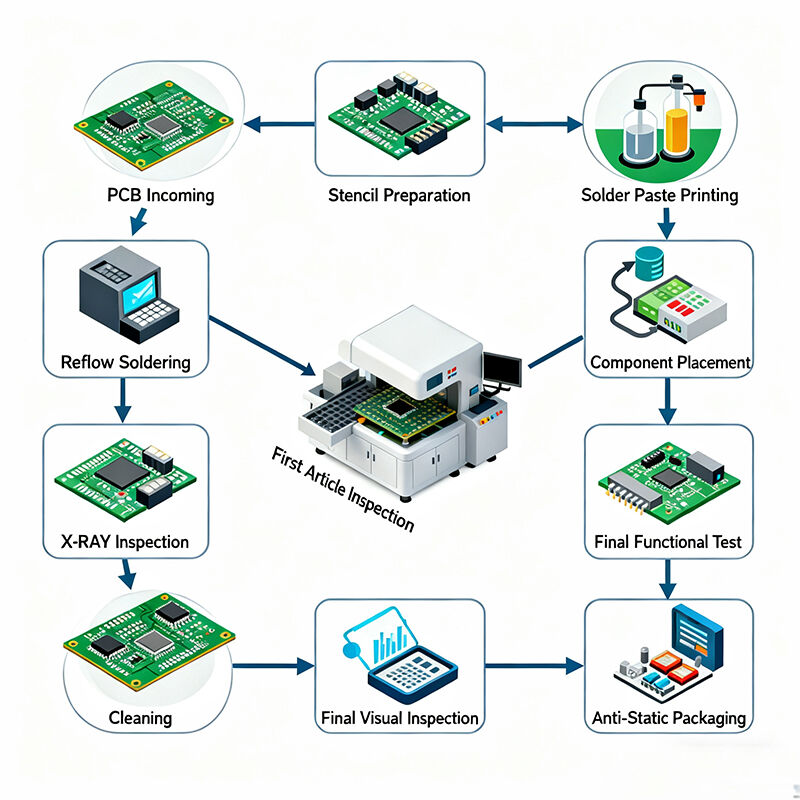

Flusso del processo di assemblaggio SMT

Problemi comuni nell'assemblaggio SMT

-

Problemi relativi alla pasta saldante:

Una quantità eccessiva di pasta salda può causare cortocircuiti (ponteggi) tra saldature adiacenti, mentre una quantità insufficiente provoca saldature deboli (saldature fredde).

Un immagazzinamento improprio, il riscaldamento o l'uso oltre la data di scadenza della pasta saldante possono portare al deterioramento, causando bolle e giunzioni saldate opache dopo la saldatura.

Un posizionamento inaccurato da parte della stampante può far spostare la pasta saldante fuori dai pad del circuito stampato (PCB), influenzando il successivo posizionamento dei componenti.

-

Problemi di posizionamento dei componenti:

Errori visivi nella macchina pick-and-place o usura della bocchetta possono causare un allineamento errato del posizionamento dei componenti, portando a una cattiva saldatura o problemi di contatto.

Un caricamento errato dei materiali o un malfunzionamento della bocchetta possono provocare l'assenza di componenti o un posizionamento errato (tipo o specifica sbagliata).

L'inversione dell'orientamento di componenti polarizzati (come i diodi) può causare direttamente un guasto del circuito o addirittura bruciare il componente.

-

Problemi di saldatura in atmosfera controllata (reflow):

Una temperatura insufficiente di saldatura in rientro o una conservazione del calore inadeguata possono causare una fusione incompleta della saldatura (saldatura fredda), con conseguente scarsa conducibilità e facile distacco del giunto saldato.

Dimensioni irregolari dei pad o quantità non uniforme di pasta saldante alle due estremità dei componenti possono provocare significative differenze di espansione termica durante la saldatura, portando al sollevamento di un'estremità del componente (fenomeno tombstone).

L'evaporazione rapida del flusso della pasta saldante, l'assorbimento di umidità da parte del PCB o un'eccessiva presenza di ossigeno nell'ambiente di saldatura possono causare la formazione di bolle d'aria (vuoti) all'interno del giunto saldato, riducendone resistenza e conducibilità.

-

Problemi di ispezione e riparazione:

Parametri di ispezione AOI inadeguati o omissioni durante l'ispezione visiva manuale possono portare a difetti non rilevati, come ponticelli e giunti a saldatura fredda, con conseguente immissione in linea di prodotti difettosi.

Una temperatura eccessiva della pistola ad aria calda o un tempo di permanenza prolungato durante la riparazione possono danneggiare il substrato del PCB o i componenti circostanti, causando difetti secondari.

Parametri dell'attrezzatura

| Capacità del processo di produzione dell'attrezzatura | |

| Capacità SMT | 60.000.000 di chip/giorno |

| Capacità THT | 1.500.000 di chip/giorno |

| Tempo di consegna | Consegna accelerata in 24 ore |

| Tipi di PCB disponibili per l'assemblaggio | Schede rigide, schede flessibili, schede rigid-flex, schede in alluminio |

| Specifiche PCB per l'assemblaggio |

Dimensione massima: 480x510 mm; Dimensione minima: 50x100 mm |

| Componente minimo per assemblaggio | 03015 |

| BGA minimo | Schede rigide 0,3 mm; Schede flessibili 0,4 mm |

| Componente a passo fine minimo | 0.3 mm |

| La precisione nel posizionamento dei componenti | ±0.03 mm |

| Altezza massima componente | di larghezza superiore a 25 mm |