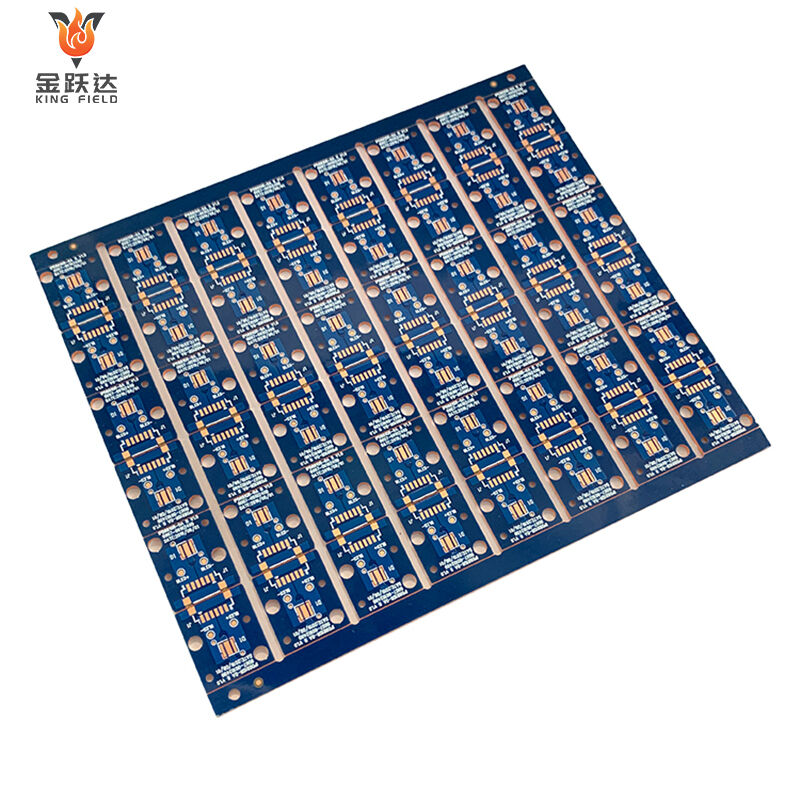

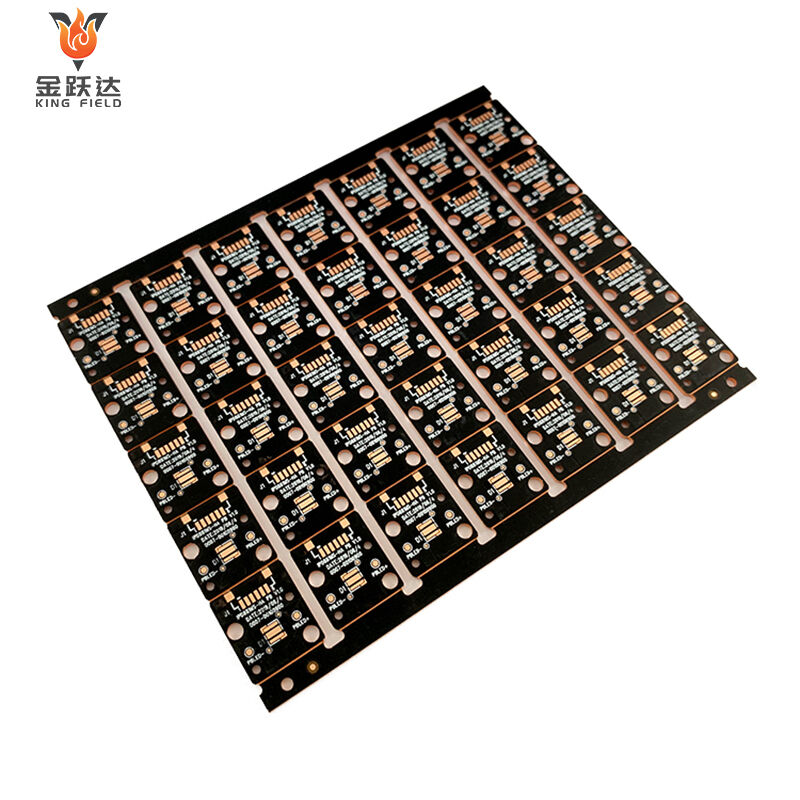

PCB ad Alta Copper

PCB in rame pesante ad alta potenza per applicazioni industriali/automobilistiche/mediche. Spessore del rame da 3oz a 20oz, eccellente capacità di trasporto di corrente e conducibilità termica. prototipazione in 24 ore, consegna rapida, supporto DFM e test di qualità.

✅ Rame spesso da 3oz a 20oz

✅ Gestione termica superiore

✅ Compatibilità con dispositivi ad alta potenza

Descrizione

La PCB in rame pesante, nota anche come PCB in rame spesso, è un tipo speciale di PCB con uno spessore della lamina di rame ≥2 once (70 μm, molto superiore all'1 oncia/35 μm delle PCB convenzionali). Le specifiche più comuni vanno da 2 a oltre 10 once. Le sue caratteristiche principali sono una maggiore capacità di conduzione della corrente, prestazioni di dissipazione termica e resistenza meccanica. Per la produzione sono richiesti processi speciali di placcatura elettrolitica e incisione per garantire l'uniformità e l'adesione del rame spesso strato. Rispetto ai normali PCB, i PCB in rame pesante hanno una capacità di conduzione della corrente più elevata (in grado di trasportare correnti da decine a centinaia di ampere), un'eccellente dissipazione del calore e una maggiore difficoltà di lavorazione. Sono principalmente utilizzati in scenari come apparecchiature per energia elettrica, inverter per controllo industriale, sistemi di controllo elettronico per veicoli a nuova energia e moduli di alimentazione per apparecchiature mediche che richiedono trasmissione di corrente elevata, uscita di potenza elevata oppure elevata capacità di dissipazione del calore. I normali PCB sono principalmente adatti per l'elettronica di consumo e dispositivi a bassa potenza.

I vantaggi principali dei PCB in rame spesso riguardano la loro adattabilità a scenari ad alta corrente e alta potenza, il che si riflette in particolare nei seguenti aspetti:

· Capacità di conduzione della corrente estremamente elevata:

Lo strato spesso di rame (≥2 once) può trasportare correnti elevate da decine a centinaia di ampere, risultando molto superiore rispetto alle normali PCB. Può soddisfare le esigenze di trasmissione della corrente di prodotti ad alta potenza come apparecchiature elettriche e sistemi di controllo elettronico per veicoli elettrici nuovi e evitare il surriscaldamento e il danneggiamento delle linee causati da sovraccarico di corrente.

· Eccellente prestazione di dissipazione termica:

Il rame possiede un'elevata conducibilità termica. Uno strato più spesso di rame rappresenta un eccellente conduttore di calore, con un'efficienza di dissipazione termica molto superiore rispetto alle normali PCB. Lo strato di rame rinforzato può trasferire rapidamente il calore generato durante il funzionamento del circuito, riducendo efficacemente la temperatura superficiale della scheda, minimizzando i danni ai componenti e ai circuiti causati dall'invecchiamento termico e migliorando la stabilità e la durata del prodotto.

· Maggiore resistenza meccanica:

Un altro vantaggio chiave dei PCB ad alto contenuto di rame risiede nella maggiore resistenza meccanica. Lo strato spesso di rame migliora la robustezza fisica del PCB, rendendolo più resistente alla flessione e agli urti, e quindi più capace di resistere a sollecitazioni fisiche come flessione, vibrazioni e urti meccanici. Può adattarsi a condizioni operative gravose con vibrazioni frequenti, come negli apparecchi per controllo industriale e negli ambienti veicolari, riducendo il rischio di interruzione delle piste.

· Affidabilità stabile della conducibilità elettrica

Lo strato spesso di rame riduce le perdite di resistenza durante la trasmissione della corrente, abbassa la caduta di tensione e garantisce la stabilità della trasmissione del segnale e dell'alimentazione nel circuito. È particolarmente adatto a dispositivi medici e sistemi di controllo industriale precisi con requisiti elevati riguardo alla precisione dell'alimentazione elettrica.

· Supporto per progettazione integrata:

Può realizzare una disposizione integrata di circuiti ad alta corrente e circuiti di segnale precisi, riducendo la necessità di dissipatori di calore esterni, shunt e altri componenti, semplificando la struttura del prodotto e migliorando l'utilizzo dello spazio.

· Prolunga la vita

Una maggiore capacità di conduzione della corrente, una migliore gestione della dissipazione del calore e una maggiore resistenza meccanica contribuiscono congiuntamente ad allungare la vita utile delle PCB in rame spesso. Queste PCB non sono soggette facilmente a danni termici o meccanici, garantendone così il funzionamento normale per un periodo più lungo. Questa affidabilità è di fondamentale importanza in settori applicativi in cui la manutenzione o la sostituzione risultano difficili e costose, come negli ambienti aerospaziali o industriali.

| Specificativi tecnici | PCB standard | PCB ad Alta Copper | |||

| Spessore della lamina di rame | Di solito è di circa 1 oncia per piede quadrato | Di solito va da 3 once per piede quadrato a 10 once per piede quadrato o superiore | |||

| Capacità di conduzione della corrente | Debole, supporta solo piccole correnti (di solito ≤10A) | È elevata e può trasportare correnti elevate che vanno da decine a centinaia di ampere | |||

| Prestazione di Smaltimento del Calore | In generale, la conduzione del calore è lenta | Eccellente, lo strato spesso di rame disperde rapidamente il calore | |||

| Resistenza meccanica | Ordinario, con resistenza limitata alla flessione e agli urti | Più elevata, lo strato di rame addensato migliora la resistenza fisica | |||

| Perdita di resistenza | È relativamente elevata e soggetta a caduta di tensione | Più bassa, trasmissione di potenza/segnale più stabile | |||

| Difficoltà di processo | I processi convenzionali sono tecnologicamente maturi e hanno costi bassi | Richiede un processo di elettroplaccatura/etching dedicato e ha un costo relativamente elevato | |||

| Scenari applicabili | Elettronica di consumo (telefoni cellulari/computer), dispositivi a bassa potenza | Attrezzature ad alta potenza (alimentatori/convertitori di frequenza), sistemi di controllo elettronici per veicoli a energia nuova, moduli di alimentazione medicali | |||

| Complessità di progettazione | Semplice, non richiede un design speciale per la dissipazione del calore o il passaggio di corrente | Layout del circuito complesso e controllo dell'impedenza che richiedono l'abbinamento di strati spessi di rame | |||

Considerazioni progettuali per schede a circuito stampato in rame spesso

A causa dello spessore elevato del rame e degli scenari applicativi speciali dei PCB a rame spesso, la progettazione deve tenere conto delle prestazioni elettriche, della fattibilità del processo e dell'affidabilità. Le considerazioni principali sono le seguenti:

· Selezione dello spessore del rame:

La specifica dello spessore del rame deve essere determinata in base alla capacità effettiva di conduzione della corrente e ai requisiti di dissipazione del calore dell'equipaggiamento, per evitare un design eccessivo e un aumento dei costi. Abbinare lo spessore del rame in combinazione con la larghezza della pista e fare riferimento allo standard IPC-2221 per la corrente portante, garantendo il rispetto dei requisiti di trasmissione della corrente di picco.

· Progettazione del tracciamento:

I circuiti ad alta corrente devono essere allargati e ispessiti per prevenire il surriscaldamento causato da una densità di corrente eccessivamente elevata. Realizzare transizioni graduate alle giunzioni tra componenti a passo fine e circuiti in rame spesso per ridurre brusche variazioni di impedenza. evitare circuiti con angoli acuti durante tutto il processo per prevenire un'incisione irregolare o la concentrazione di campi elettrici che potrebbero causare guasti.

· Progettazione della dissipazione termica:

Per le aree principali generatrici di calore, prevedere zone di dissipazione termica in rame spesso o applicazioni di rame, oppure predisporre pad termoconduttivi per il collegamento a dispositivi esterni di dissipazione. Il calore viene disperso attraverso diversi strati di rame spesso per evitare accumuli localizzati di calore. i via ad alta corrente adottano un design metalizzato ispessito o un design parallelo con più fori per migliorare la dissipazione termica.

· Progettazione di via e connessioni:

I vias in rame spesso aumentano il diametro del foro e ispessiscono lo strato di rame sulla parete del foro. Quando necessario, si dovrebbero utilizzare fori ciechi o fori interrati oppure tappi in resina per prevenire la crepatura della parete del foro. I pad saldanti dei componenti da inserire devono essere opportunamente ingranditi per garantire l'aderenza della saldatura con lo strato di rame spesso. L'area di connessione ad alta corrente viene riempita con rame invece di fili sottili, per migliorare la stabilità di conduzione della corrente.

· Controllo dell'impedenza:

Mediante software di simulazione come Altium e Cadence, si ottimizzano larghezza delle piste, distanza tra le piste e spessore del dielettrico per contrastare l'influenza degli strati di rame spesso sull'impedenza caratteristica delle piste. Le piste di segnale ad alta frequenza e le piste di potenza in rame spesso sono disposte separatamente per evitare interferenze elettromagnetiche.

· Compatibilità del processo:

Data la caratteristica per cui l'incisione del rame spesso è soggetta a incisioni laterali, viene prevista una compensazione dell'incisione per garantire la precisione del circuito. Per evitare ampie zone continue di rame spesso, possono essere aggiunti scanalature o design svuotati per prevenire la deformazione della PCB. Il collegamento tra il pad e lo strato di rame adotta una struttura a pad termico per evitare falsi saldature causati dalla concentrazione di calore durante la saldatura.

· Affidabilità meccanica:

Prevedere un margine di espansione per le PCB in rame spesso in combinazione con la struttura di installazione dell'apparecchiatura, per evitare deformazioni causate da variazioni di temperatura. Vengono aggiunti strati di rame rinforzati o nervature aggiuntive nelle zone perimetrali o portanti per migliorare la resistenza alla flessione e alle vibrazioni, rendendole adatte a condizioni operative gravose come nei veicoli e nei sistemi di controllo industriale.

· Isolamento e tensione di tenuta:

Regolare la distanza tra le piste di rame spesse in base ai requisiti di tensione di isolamento dell'apparecchiatura. In scenari ad alta tensione, aumentare ulteriormente l'interasse secondo lo standard di isolamento IPC-2221. I PCB multistrato con rame spesso sono realizzati con materiali dielettrici resistenti all'alta tensione per prevenire guasti tra i diversi strati.

· Ottimizzazione dei costi:

Il rame spesso viene utilizzato solo nelle aree chiave ad alto passaggio di corrente e ad alta dissipazione termica, mentre negli altri settori non critici si mantiene uno spessore standard del rame, bilanciando prestazioni e costi. Dare priorità all'utilizzo di soluzioni tecnologiche consolidate per semplificare strutture complesse e ridurre le perdite di resa produttiva

· Larghezza delle piste e interassi

La larghezza e la distanza tra le piste di rame sono fattori fondamentali. L'ottimizzazione deve essere effettuata sulla base dei requisiti di corrente e della disposizione complessiva del PCB.

· Utilizzare via conduttive e pad conduttivi per il trasferimento termico

L'aggiunta di via conduttive termiche e pad conduttivi termici nel design può migliorare l'effetto di dissipazione del calore. Queste soluzioni aiutano a disperdere il calore dalle zone più calde della PCB, migliorando così la dissipazione termica complessiva gestione.

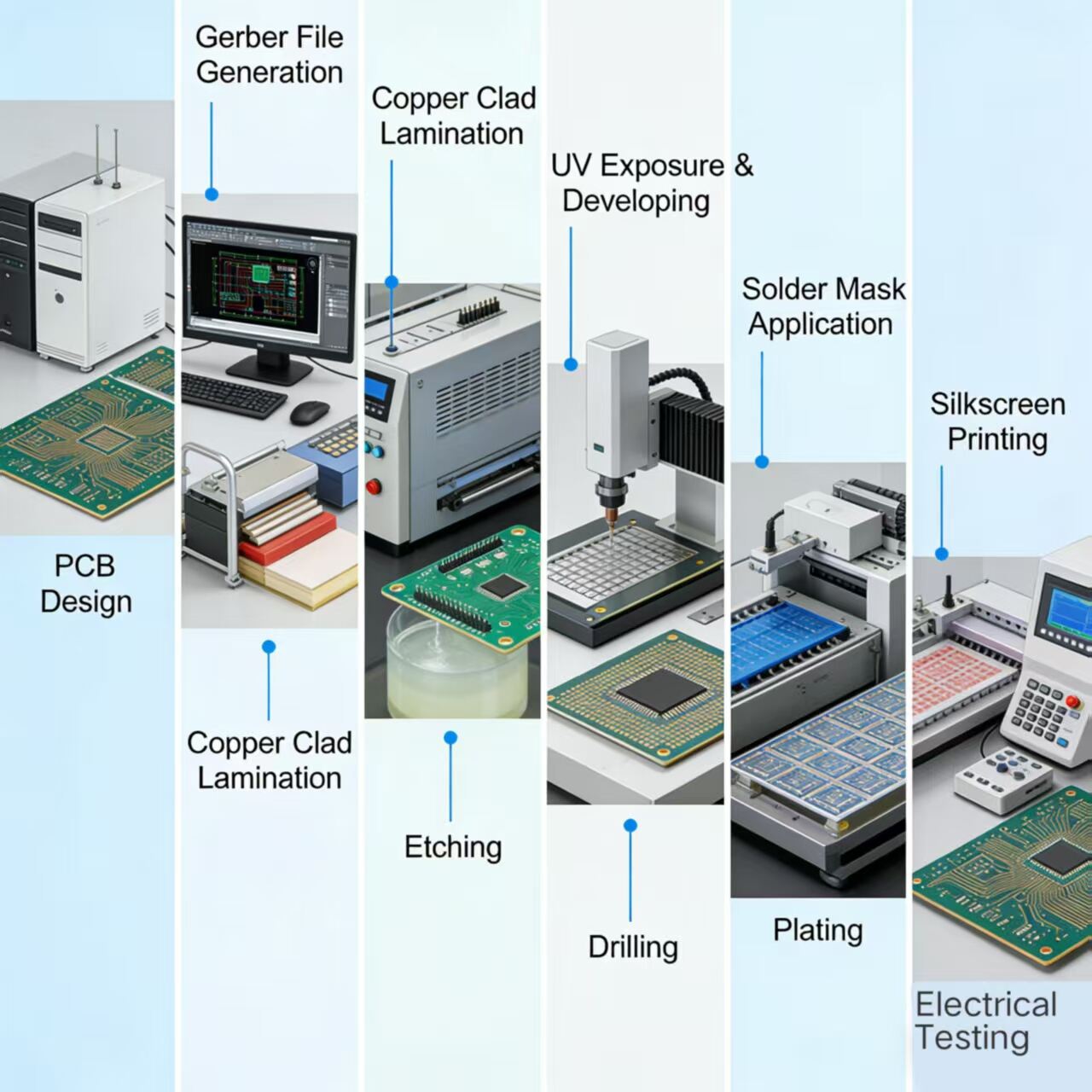

Capacità di produzione (Forma)

| Capacità di produzione PCB | |||||

| elemento | Capacità di Produzione | Spazio minimo da S/M alla piazzola, per SMT | 0,075 mm / 0,1 mm | Omogeneità del rame di galvanoplastica | z90% |

| Numero di strati | 1~6 | Spazio minimo per legenda a distanza/da SMT | 0,2 mm/0,2 mm | Precisione del motivo rispetto al motivo | ±3 mil (±0,075 mm) |

| Dimensioni di produzione (min e max) | 250 mm x 40 mm/710 mm x 250 mm | Spessore del trattamento superficiale per Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Precisione del motivo rispetto al foro | ±4 mil (±0,1 mm) |

| Spessore del rame della laminazione | 113 ~ 10z | Dimensione minima pad testato E- | 8 X 8mil | Larghezza minima linea/spazio | 0.045 /0.045 |

| Spessore del pannello del prodotto | 0.036~2.5mm | Distanza minima tra i pad testati | 8mil | Tolleranza di incisione | +20% 0,02 mm) |

| Precisione di taglio automatico | 0,1mm | Tolleranza minima delle dimensioni del contorno (bordo esterno verso circuito) | ±0,1 mm | Tolleranza di allineamento dello strato protettivo | ±6 mil (±0,1 mm) |

| Dimensione foro (Min/Mass/tolleranza dimensione foro) | 0,075 mm/6,5 mm/±0,025 mm | Tolleranza minima delle dimensioni del contorno | ±0,1 mm | Tolleranza eccessiva di adesivo per la pressatura C/L | 0,1mm |

| Warp&Twist | ≤0.5% | Raggio angolo minimo degli spigoli arrotondati del profilo (spigoli interni arrotondati) | 0,2 mm | Tolleranza di allineamento per maschera saldante termoindurente e maschera saldante UV | ±0.3mm |

| rapporto massimo tra spessore e diametro del foro | 8:1 | Distanza minima tra dito dorato e profilo | 0,075 mm | Ponte maschera saldante minimo | 0,1mm |

Ispezione e collaudo

A causa dello strato di rame spesso e degli scenari applicativi particolari, l'ispezione e il collaudo delle schede a circuito stampato con rame pesante (PCB a rame spesso) devono coprire tre dimensioni principali: qualità del processo, prestazioni elettriche e affidabilità. I contenuti principali sono i seguenti:

Ispezione dell'aspetto e dei difetti di processo

· Qualità dello strato di rame: verificare se lo strato di rame spesso presenta sbucciature, crepe, ossidazione e se ci sono bave lungo i bordi delle piste dovute a un'incisione non uniforme (deve essere conforme allo standard IPC-A-600);

· Pads e via: verificare la planarità e l'adesione dei pads, se lo spessore dello strato di rame sulle pareti delle via rispetta gli standard e se sono presenti vuoti o fori mal allineati.

· Deformazione della superficie del pannello: Misurare l'inviluppo della PCB (le PCB con rame spesso sono soggette a inviluppo a causa dello stress dello strato di rame, che deve essere mantenuto entro lo 0,75%) e verificare la presenza di delaminazione o bolle.

· Precisione dimensionale: Verificare le dimensioni principali come larghezza delle piste, distanza tra piste e diametro dei fori, assicurandosi che siano conformi ai disegni progettuali (l'errore dopo la compensazione della corrosione per le piste in rame spesso deve essere ≤±0,05 mm).

Test delle prestazioni elettriche

· Test di conduzione e isolamento (test Hi-Pot): L'isolamento tra le piste viene rilevato mediante un tester di isolamento ad alta tensione, per prevenire guasti causati da distanze insufficienti tra gli strati di rame spesso. Verificare la conduttività e risolvere i guasti di circuito aperto e cortocircuito;

· Test della capacità di portata di corrente: Applicare la corrente nominale in condizioni di lavoro simulate, monitorando l'aumento di temperatura del circuito (per le PCB con rame spesso, l'aumento di temperatura alla corrente nominale deve essere ≤20℃), e confermare che non vi è alcun rischio di surriscaldamento o fusione.

· Test di impedenza: utilizzare un analizzatore di impedenza per rilevare l'impedenza caratteristica della linea del segnale ad alta frequenza, garantendo che l'influenza dello strato di rame spesso sull'impedenza soddisfi i requisiti di progetto (errore ≤±10%);

· Test di caduta di tensione: misurare la caduta di tensione sulla linea durante la trasmissione ad alta corrente per verificare il vantaggio della bassa resistenza dello strato di rame spesso ed evitare perdite di tensione che possano influire sulle prestazioni dell'apparecchiatura.

Ispezione Ottica Automatica (AOI)

L'Ispezione Ottica Automatica (AOI) utilizza tecnologie avanzate di imaging per rilevare difetti che potrebbero non essere visibili ad occhio nudo.

· Imaging ad alta risoluzione: il sistema AOI acquisisce immagini ad alta risoluzione del circuito stampato e le confronta con le specifiche di progetto.

· Rilevamento difetti: questo sistema può identificare automaticamente problemi quali cortocircuiti, circuiti aperti, assottigliamento delle piste e disallineamenti.

· Precisione: l'AOI offre un'elevata precisione, garantendo che anche i difetti più piccoli possano essere rilevati e risolti.

Test di affidabilità

· Test di ciclaggio termico: test del ciclo nell'intervallo di temperatura da -40 ℃ a 125 ℃ (≥1000 volte) per verificare la stabilità dell'adesione dello strato di rame spesso al substrato e ai pad, senza delaminazione o crepe.

· Test di shock termico: commutazione rapida tra ambienti ad alta e bassa temperatura (differenza di temperatura ≥80 ℃) per verificare la resistenza del PCB ai cambiamenti improvvisi di temperatura, adatto a scenari gravosi come quelli automobilistici e industriali.

· Test di vibrazione e resistenza meccanica: simulazione delle vibrazioni (frequenza 5~500 Hz) e degli urti durante il trasporto e l'utilizzo per verificare se il circuito in rame spesso è interrotto e se i vias si sono staccati.

· Test di resistenza alla corrosione: Verificare la resistenza all'ossidazione e alla corrosione dello strato in rame spesso mediante test di nebbia salina (nebbia salina neutra, da 48 a 96 ore) o test di umidità calda (85℃/85% RH, 1000 ore).

· Test di affidabilità della saldatura: Dopo aver completato la saldatura SMT/a foro passante, verificare la resistenza dell'adesione tra le saldature e i pad in rame spesso, assicurando l'assenza di falsi contatti o distacchi (la microstruttura delle saldature può essere analizzata attraverso sezioni metallografiche).

Verifica delle prestazioni speciali

· Test delle prestazioni di dissipazione termica: Rilevare la distribuzione della temperatura del circuito stampato (PCB) a pieno carico mediante un termocamera per verificarne l'efficacia di dissipazione termica dello strato in rame spesso.

· Test di ritardanza di fiamma: Per scenari applicativi ad alta potenza, il grado di ritardanza di fiamma del circuito stampato (PCB) viene testato secondo lo standard UL94 (raggiungendo almeno il livello V-0);

· Test di adesione: Viene adottato un test a griglia centuplicata o un test di trazione per verificare l'adesione tra lo strato di rame spesso e il substrato (≥1,5 N/mm).

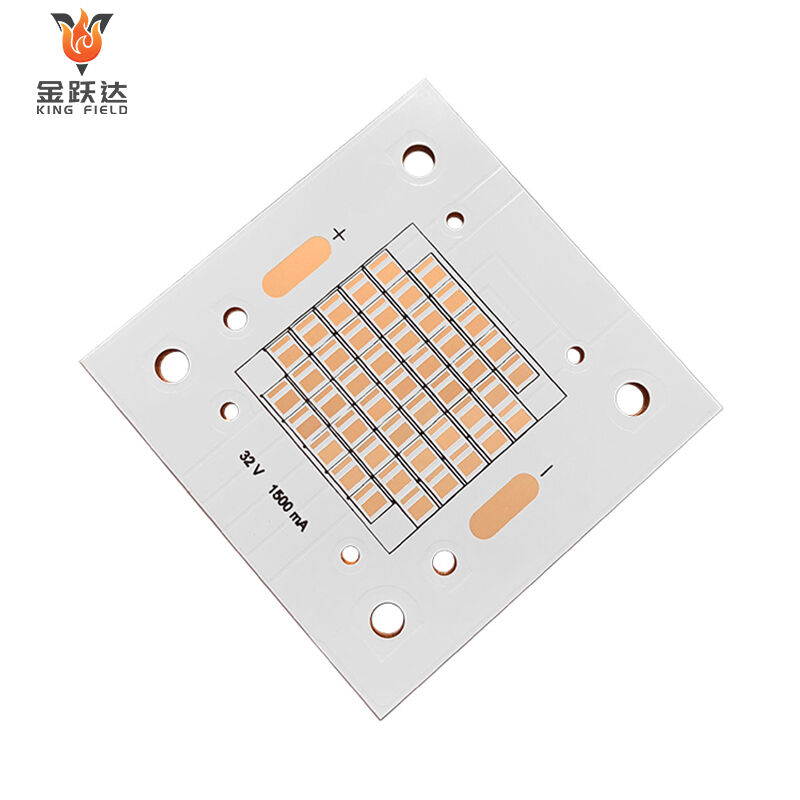

Applicazioni delle PCB in rame pesante

Le schede a circuito stampato con rame spesso, grazie alla loro elevata capacità di conduzione di corrente, all'eccellente dissipazione del calore e all'elevata resistenza meccanica, sono principalmente utilizzate in settori che richiedono il trasporto di elevate correnti, alta potenza in uscita o condizioni operative gravose le situazioni principali sono le seguenti:

Nel campo dei veicoli a nuova energia

Componenti principali: Caricatore di bordo, sistema di gestione della batteria, controllore del motore, convertitore DC/DC, modulo della stazione di ricarica.

Motivo dell'utilizzo: È necessario gestire correnti elevate (da decine a centinaia di ampere), resistere a cicli termici alternati tra alte e basse temperature e alle vibrazioni. Le PCB con rame spesso garantiscono una trasmissione di potenza stabile e un'efficiente dissipazione del calore, risultando adatte all'ambiente gravoso dei veicoli.

Controllo industriale e apparecchiature per l'energia

Componenti principali: convertitore di frequenza, driver servo, alimentatore UPS, modulo di potenza industriale, scheda di controllo per quadro di distribuzione ad alta tensione, scheda di controllo principale per macchina di saldatura elettrica.

Motivo dell'utilizzo: I dispositivi di controllo industriale richiedono spesso un'elevata potenza in uscita. Le PCB con rame spesso possono ridurre le perdite di resistenza sulle linee, prevenire il surriscaldamento e, al contempo, resistere alle vibrazioni meccaniche e alle interferenze elettromagnetiche, migliorando l'affidabilità dell'apparecchiatura. interferenza, migliorando l'affidabilità dell'apparecchiatura.

Il settore delle apparecchiature mediche

Componenti principali: Alimentatori medicali, moduli di potenza per ventilatori, schede di controllo per strumenti elettrochirurgici.

Motivo dell'utilizzo: Le apparecchiature mediche hanno requisiti estremamente elevati riguardo alla stabilità e alla sicurezza dell'alimentazione. Le PCB con rame spesso permettono una bassa caduta di tensione, un'elevata dissipazione del calore e soddisfano gli severi standard di isolamento e tensione di tenuta del settore medico. standard del settore medico.

Settori aerospaziale e militare

Componenti principali: sistema di alimentazione aereo, modulo di lancio del radar, scheda di controllo del missile, unità di alimentazione satellitare.

Motivo dell'uso: per adattarsi a temperature estreme, forti vibrazioni e ambienti con radiazioni, l'elevata resistenza meccanica e le prestazioni elettriche stabili delle PCB in rame spesso possono garantire il funzionamento normale dell'equipaggiamento in condizioni difficili.

Attrezzature commerciali e consumer ad alta potenza

Componenti principali: inverter per accumulo energetico, inverter fotovoltaico, scheda di controllo per elettrodomestici ad alta potenza (ad esempio piastre a induzione, forni elettrici), modulo di alimentazione per data center.

Motivo dell'uso: le apparecchiature ad alta potenza generano molto calore e hanno una corrente elevata. Le PCB in rame spesso possono dissipare rapidamente il calore, prevenire sovraccarichi e bruciature del circuito ed estendere la vita utile dell'equipaggiamento.

Campo dei trasporti ferroviari

Componenti principali: convertitore di trazione del treno, sistema di alimentazione della rotaia, modulo di controllo del segnale.

Motivo dell'applicazione: Le attrezzature per il trasporto su rotaia devono resistere a vibrazioni prolungate, temperature elevate e basse, e impatti di corrente elevata dovuti a frequenti avviamenti e arresti. La capacità di conduzione della corrente e l'affidabilità meccanica dei PCB in rame spesso possono soddisfare questa esigenza.