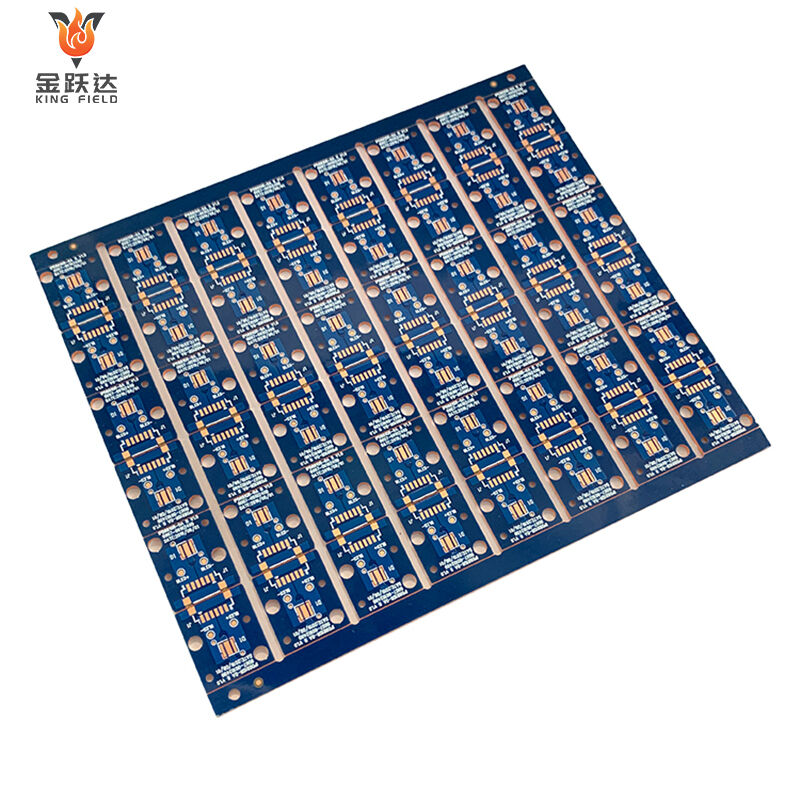

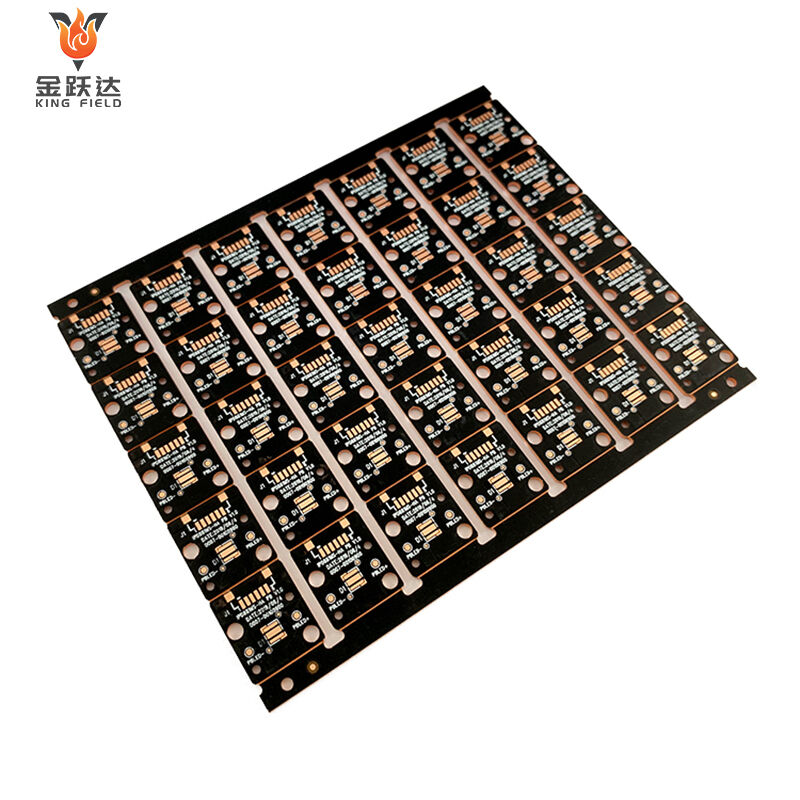

PCB de Cobre Pesado

PCB de cobre grosa de alta potencia para aplicacións industriais/automotrices/médicas. Grosor de cobre de 3oz-20oz, excelente capacidade de conducción de corrente e térmica condutividade. Prototipado en 24 h, entrega rápida, apoio DFM e probas de calidade.

✅ Cobre grosa de 3oz-20oz

✅ Xestión térmica superior

✅ Compatibilidade con dispositivos de alta potencia

Descrición

A PCB de cobre pesado, tamén coñecida como PCB de cobre grosso, é un tipo especial de PCB cun grosor de foil de cobre de ≥2 oz (70 μm, moi por riba do 1 oz/35 μm das PCB convencionais). As especificacións comúns van de 2 oz a máis de 10 oz. As súas características principais son unha maior capacidade de conducción de corrente, mellor desempeño na disipación de calor e maior resistencia mecánica. Requírense procesos especiais de galvanizado e gravado para a súa fabricación, para garantir a uniformidade e a adhesión do cobre grosso. capa. Comparados coas PCBS ordinarias, as PCBS de cobre grosso teñen unha capacidade de conducción de corrente máis forte (capaces de levar correntes de dezenas a centos de amperios), unha excelente disipación de calor e maior dificultade de fabricación. Son principalmente aplicadas en escenarios como equipos de potencia, inversores de control industrial, sistemas de control electrónico de vehículos de enerxía nova e módulos de alimentación de equipos médicos que requiren transmisión de corrente elevada, saída de alta potencia ou forte disipación de calor. As PCBS ordinarias son maioritariamente adecuadas para electrónica de consumo e dispositivos de baixa potencia.

As vantaxes principais do pcb de cobre grosso céntranse na súa adaptabilidade a escenarios de alta corrente e alta potencia, o que se reflicte especificamente nos seguintes aspectos:

· Capacidade de conducción de corrente moi elevada:

A capa graxa de cobre (≥2 oz) pode conducir correntes grandes de dezenas a centos de amperios, o que é moi superior ás PCBs ordinarias. Pode satisfacer os requisitos de transmisión de corrente de produtos de alta potencia como equipos eléctricos e novos sistemas electrónicos de control de vehículos enerxéticos, e evitar o sobrecalentamento e a queima das liñas provocados por sobrecarga de corrente.

· Excelente rendemento de disipación de calor:

O cobre ten unha excelente condutividade térmica. Unha capa de cobre máis graxa é un excelente conductor de calor, e a súa eficiencia de disipación de calor é moito maior ca a das PCBs estándar. A capa de cobre engrosada pode conducir rapidamente o calor xerado durante o funcionamento do circuíto, reducindo efectivamente a temperatura superficial da placa, minimizando os danos aos compoñentes e circuítos causados polo envellecemento térmico, e mellorando a estabilidade e vida útil do produto.

· Maior resistencia mecánica:

Outra vantaxe clave das PCB de alto contido en cobre é a súa maior resistencia mecánica. A capa de cobre grosa mellora a dureza física da PCB, facéndoa máis resistente á flexión e ao impacto, e polo tanto máis capaz de soportar tensións físicas como a flexión, a vibración e os choques mecánicos. Pode adaptarse a condicións de traballo duras con vibracións frecuentes, como en equipos de control industrial e ambientes vehiculares, reducindo o risco de rotura de liñas.

· Confiabilidade estable na conductividade eléctrica

A capa de cobre grosa reduce as perdas por resistencia durante a transmisión de corrente, diminúe a caída de tensión e garante a estabilidade na transmisión de sinais e potencia do circuíto. É especialmente adecuada para equipos médicos e sistemas de control industrial de precisión con requisitos elevados de precisión no suministro de enerxía.

· Soporte de deseño integrado:

Pode lograr unha distribución integrada de circuítos de alta corrente e circuítos de sinal preciso, reducindo a necesidade de disipadores de calor externos, derivacións e outros compoñentes, simplificando a estrutura do produto e mellorando o aproveitamento do espazo.

· Prolongar a vida

Unha maior capacidade de conducción de corrente, unha mellor xestión da disipación de calor e unha maior resistencia mecánica estenden conxuntamente a vida útil do PCB de cobre gros. Estes PCB non son propensos a danos térmicos ou mecánicos, asegurando así o seu funcionamento normal durante máis tempo. Esta confiabilidade é de vital importancia en campos de aplicación onde o mantemento ou a substitución resulta difícil e custoso, como no espazo aeroespacial ou en ambientes industriais.

| Especificacións técnicas | PCB estándar | PCB de Cobre Pesado | |||

| Grosor do foil de cobre | Xeralmente é de uns 1 onza por pé cadrado | Xeralmente é de 3 onzas por pé cadrado a 10 onzas por pé cadrado ou superior | |||

| Capacidade de conducción de corrente | Débil, só soporta pequenas correntes (xeralmente ≤10A) | É forte e pode conducir grandes correntes que van desde decenas ata centos de amperios | |||

| Rendemento na disipación do calor | Xeralmente, a conducción térmica é lenta | Excelente, a capa graxa de cobre disipa rapidamente o calor | |||

| Resistencia Mecánica | Ordinario, con resistencia limitada á flexión e ao impacto | Maior, a capa de cobre engrosada mellora a resistencia física | |||

| Perda por resistencia | É relativamente alta e propensa a caídas de tensión | Máis baixa, transmisión de enerxía/sinal máis estable | |||

| Dificultade do proceso | Os procesos convencionais son tecnoloxicamente maduros e teñen baixos custos | Require un proceso dedicado de galvanizado/ataque químico e ten un custo relativamente alto | |||

| Escenarios aplicables | Electrónica de consumo (móbiles/ordenadores), dispositivos de baixa potencia | Equipamento de alta potencia (fontes de alimentación/conversores de frecuencia), sistemas de control electrónico para vehículos de enerxías renovables, módulos de alimentación médica | |||

| Complexidade do deseño | Sinple, sen necesidade dun deseño especial de disipación térmica/condución de corrente | Deseño de circuítos complexo e control de impedancia que requiren capas de cobre grosas compatibles | |||

Consideracións de deseño para placas de circuito impreso de cobre grosso

Debido ao grande groso da capa de cobre e aos escenarios de aplicación especiais das PCBS de cobre grosso, o deseño debe ter en conta o desempeño eléctrico, a viabilidade do proceso e a confiabilidade. Os aspectos principais a considerar son os seguintes:

· Selección do groso do cobre:

A especificación do groso do cobre debería determinarse en función da capacidade real de condución de corrente e dos requisitos de disipación de calor do equipo, para evitar deseños excesivos e aumentos de custo. Combine o groso do cobre no combinación co ancho de liña e consultar o estándar de corrente IPC-2221 para garantir que se cumpren os requisitos de transmisión de corrente máxima.

· Deseño de trazado:

Os circuítos de alta corrente deben ser ampliados e engrosados para previr o sobrecalentamento causado por unha densidade de corrente excesivamente alta. Facer transicións progresivas nas unións entre compoñentes de paso fino e circuítos de cobre grosos para reducir os cambios bruscos de impedancia. Evitar circuítos con ángulos afiados durante todo o proceso para previr un ataquero irregular ou campos eléctricos concentrados que poidan causar fallas.

· Deseño de disipación térmica:

Para as zonas clave que xeran calor, planificar zonas de disipación térmica con cobre grososo e aplicación de cobre, ou reservar pads conductores de calor para conectar a dispositivos externos de disipación. O calor disípase a través de múltiples capas de cobre grososo para evitar a acumulación local de calor. Os vías de alta corrente adoptan un deseño de metalización engrosada ou múltiples vías en paralelo para mellorar a disipación térmica.

· Deseño de vías e conexións:

Os vías de cobre grosos aumentan o diámetro do burato e engrosan a capa de cobre na parede do burato. Cando sexa necesario, deben empregarse buratos ocultos ou tapóns de resina para evitar o rachado da parede do burato. Os pads de soldadura dos compoñentes enchufables deben ampliarse axeitadamente para asegurar a adhesión coa capa de cobre groso. A zona de conexión de alta corrente está chea de cobre en vez de fíos finos para mellorar a estabilidade de conducción de corrente.

· Control de impedancia:

Mediante software de simulación como Altium e Cadence, optimízanse o ancho de liña, o espazamento e o grosor do dieléctrico para contrarrestar a influencia das capas de cobre grosas na impedancia característica da liña. As liñas de sinal de alta frecuencia e as liñas de potencia de cobre groso dispóñense por separado para evitar interferencias electromagnéticas.

· Compatibilidade de proceso:

Dada a característica de que o gravado de cobre grosso é propenso ao gravado lateral, reserva-se unha compensación de gravado para asegurar a precisión do circuíto. Para evitar grandes áreas de cobre grosso continuo, poden engadirse ranuras adicionais ou deseños ocos para previr a deformación do PCB. A conexión entre a pastilla e a capa de cobre adopta unha estrutura de pastilla quente para previr soldaduras falsas causadas pola concentración de calor durante a soldadura.

· Confiabilidade mecánica:

Resérvase folgo de expansión para PCBs de cobre grosso en combinación coa estrutura de instalación do equipo para evitar deformacións causadas por cambios de temperatura. Engádense capas de cobre engrosadas ou nervios de reforzo adicionais nas bordos ou áreas suxeitas a forzas para mellorar a resistencia á flexión e á vibración, o que o fai axeitado para condicións de traballo duras como vehículos e sistemas de control industrial.

· Aillamento e tensión soportable:

Axusta o espazamento das liñas de cobre grosas segundo os requisitos de tensión soportable do equipo. En escenarios de alta tensión, aumenta aínda máis o espazamento de acordo co estándar de illamento IPC-2221. Os circuítos impresos multicapa de cobre grosos están feitos de materiais dieléctricos resistentes á alta tensión para previr a ruptura intercapas.

· Optimización de custos:

Utilízase só cobre grosso nas áreas clave de alto corrente e alta disipación de calor, mentres que se mantén a grosería estándar do cobre nas áreas non principais para equilibrar rendemento e custo. Dar prioridade ao uso de solucións de proceso maduras para simplificar estruturas complexas e reducir as perdas de rendemento na produción

· Largura e espazamento das liñas

A largura e o espazamento dos fíos de cobre son factores clave. A optimización debe levarse a cabo en función dos requisitos de capacidade de corrente e da distribución xeral do PCB.

· Utilizar vías conductoras de calor e pads conductoras de calor

Engadir vías condutoras térmicas e almofadas condutoras térmicas no deseño pode mellorar o efecto de disipación de calor. Estes deseños axudan a disipar o calor das zonas máis quentes do PCB, mellorando así a disipación de calor xeral xestión.

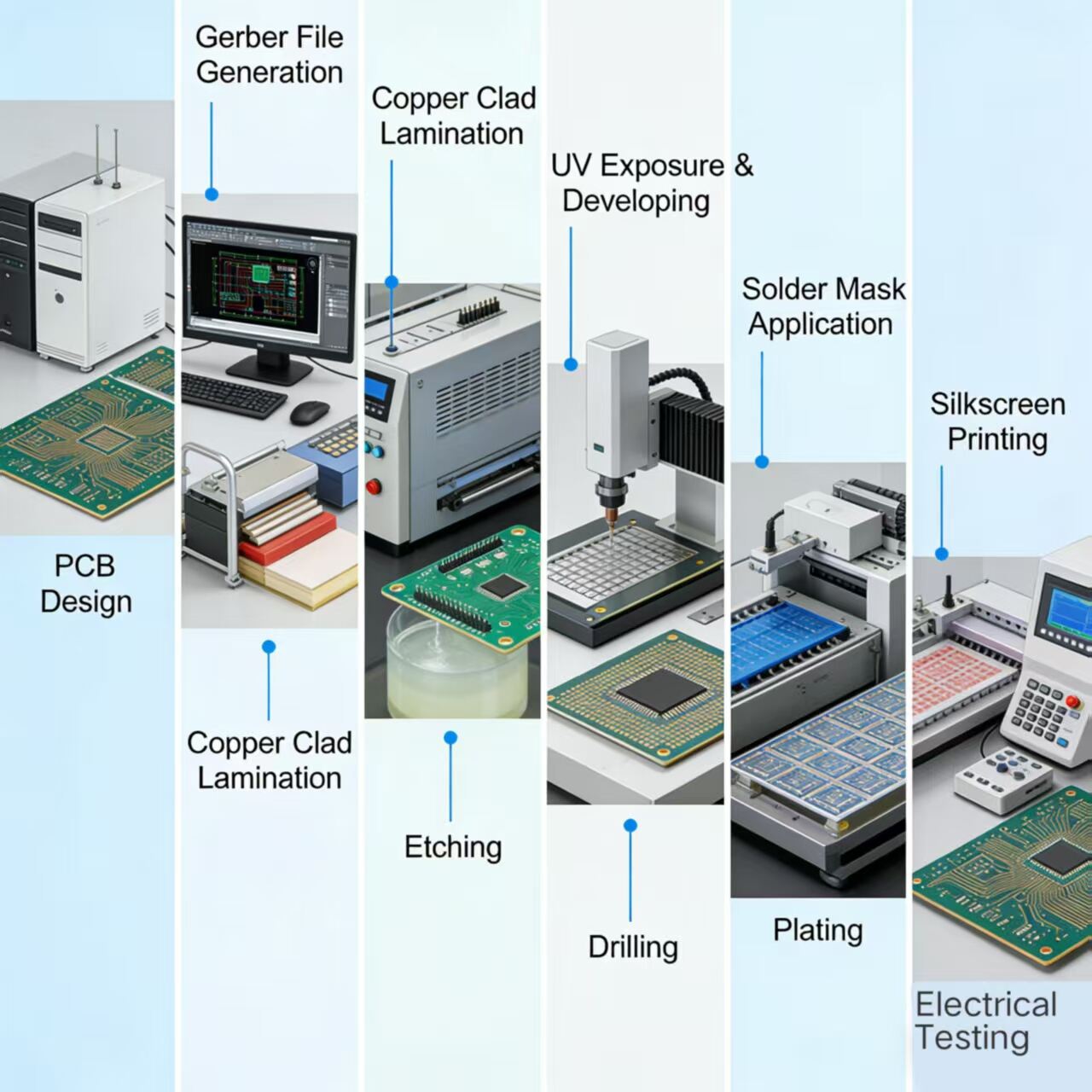

Capacidades de fabricación (Forma)

| Capacidade de fabricación de PCB | |||||

| ltem | Capacidade de Producción | Espazo mínimo desde S/M ata pad, ata SMT | 0.075mm/0.1mm | Homoxeneidade do cobre de plateado | z90% |

| Número de capas | 1~6 | Espazo mínimo desde lenda ata pad/ata SMT | 0,2 mm/0,2 mm | Precisión do patrón respecto ao patrón | ±3 mil (±0,075 mm) |

| Tamaño de produción (mín. e máx.) | 250 mm x 40 mm/710 mm x 250 mm | Espesor do tratamento superficial para Ni/Au/Sn/OSP | 1~6 μm /0,05~0,76 μm /4~20 μm/ 1 μm | Precisión do patrón respecto ao furo | ±4 mil (±0,1 mm ) |

| Espesor do cobre na laminación | 113 ~ 10z | Tamaño mínimo da pastilla probada E- | 8 X 8mil | Largura/liña mínima espazo | 0.045 /0.045 |

| Grosor do panel do produto | 0.036~2.5mm | Espazo mínimo entre pastillas probadas | 8mil | Tolerancia ao grabado | +20% 0,02 mm) |

| Precisión de corte automático | 0.1mm | Tolerancia mínima de dimensión do contorno (bordo exterior ao circuíto) | ±0.1mm | Tolerancia de alixñamento da capa protexente | ±6 mil (±0,1 mm) |

| Tamaño do taladro (mín./máx./tolerancia do tamaño do orificio) | 0,075 mm / 6,5 mm / ±0,025 mm | Tolerancia mínima de dimensión do contorno | ±0.1mm | Tolerancia de adhesivo en exceso para prensado C/P | 0.1mm |

| Alabeo e torsión | ≤0.5% | Radio mín. R da esquina do contorno (esquina biselada interior) | 0.2mm | Tolerancia de aliñamento para S/M termoestable e S/M UV | ±0,3mm |

| relación de aspecto máxima (grosor/diámetro do burato) | 8:1 | Distancia mínima do dedo dourado ao contorno | 0.075mm | Ponte S/M mín. | 0.1mm |

Inspección e probas

Debido á capa de cobre grosa e aos escenarios de aplicación especiais, a inspección e proba das placas de circuito impreso de cobre grosas (PCBs de cobre grosas) deben cubrir tres dimensións principais: calidade do proceso, rendemento eléctrico e relixabilidade. Os contidos principais son os seguintes:

Inspección da aparencia e defectos de proceso

· Calidade da capa de cobre: Comprobar se a capa de cobre grosa ten desprendemento, fisuración, oxidación, e se existen rebordos na beira da liña debidos a unha gravado desigual (debe cumprir co estándar IPC-A-600);

· Pads e vías: Verificar a planicidade e adhesión dos pads, se o grosor da capa de cobre nas paredes das vías cumpre cos estándares, e se existen ocos ou furos desalineados.

· Deformación da superficie do circuíto: Medir a torsión do PCB (os PCB de cobre grosso son propensos á torsión debido ao esforzo da capa de cobre, o cal debe controlarse dentro do 0,75 %) e comprobar se hai despegamento ou burbollas.

· Precisión dimensional: Comprobar as dimensións clave como o ancho das liñas, o espazamento e o diámetro dos orificios para asegurar que sexan consistentes co debuxo de deseño (o erro despois da compensación de gravado para liñas de cobre groso debe ser ≤±0,05 mm).

Proba de rendemento eléctrico

· Proba de conducción e illamento (proba Hi-Pot): Detectar o illamento entre liñas mediante un probador de illamento de alta tensión para previr rupturas causadas por espazamento insuficiente entre capas de cobre groso. Verificar a condutividade e detectar e solucionar fallas de circuito aberto e curto circuíto;

· Proba de capacidade de carga de corrente: Aplicar a corrente nominal en condicións de traballo simuladas, monitorizar o aumento de temperatura do circuíto (para PCBs de cobre groso, o aumento de temperatura á corrente nominal debe ser ≤20 ℃), e confirmar que non hai risco de sobrecalentamento ou fusión.

· Proba de impedancia: Utilice un analizador de impedancia para detectar a impedancia característica da liña de sinal de alta frecuencia e asegurar que a influencia da capa de cobre grosa na impedancia cumpre os requisitos de deseño (erro ≤±10%);

· Proba de caída de tensión: Mida a caída de tensión na liña durante a transmisión de corrente elevada para verificar a vantaxe de baixa resistencia da capa de cobre grosa e evitar perdas de tensión que afecten ao rendemento do equipo.

Inspección Automática por Imaxe (AOI)

A Inspección Automática por Imaxe (AOI) utiliza tecnoloxía avanzada de imaxinación para detectar defectos que poden non ser visibles a simple vista.

· Imaxinografía de alta resolución: O sistema AOI captura imaxes de alta resolución do PCB e compáraas cos parámetros de deseño.

· Detección de defectos: Este sistema pode identificar automaticamente problemas como curto-circuítos, circuítos abertos, afinamento de trazas e desalineación.

· Precisión: AOI ofrece unha alta precisión, asegurando que incluso os defectos máis pequenos poidan ser detectados e resoltos.

Proba de fiabilidade

· Proba de ciclaxe térmico: Proba de ciclo no rango de temperatura de -40 ℃ a 125℃ (≥1000 veces) para comprobar a estabilidade da unión da capa de cobre grosa co sustrato e pads, sen despegamento nin fisuración.

· Proba de choque térmico: Cambio rápido entre ambientes de alta e baixa temperatura (diferenza de temperatura ≥80℃) para verificar a resistencia do PCB aos cambios bruscos de temperatura, adecuado para escenarios hostís como os automotivos e control industrial.

· Probas de vibración e resistencia mecánica: Simular a vibración (frecuencia 5~500 Hz) e impacto durante o transporte e uso para comprobar se o circuito de cobre grosa está partido e se os vías se desprenderon.

· Proba de resistencia á corrosión: Verificar a resistencia á oxidación e á corrosión da capa de cobre grosa mediante unha proba de néboa salina (néboa salina neutra, de 48 a 96 horas) ou unha proba de calor húmido (85℃/85% HR, 1000 horas).

· Proba de fiabilidade da soldadura: Tras completar a soldadura SMT/por inserción en orificios, comprobar a resistencia de adhesión entre as soldaduras e as pistas de cobre grosas, e asegurar que non exista falsa soldadura ou desoldadura (a microestrutura das soldaduras pode analizarse mediante seccións metalográficas).

Verificación de rendemento especial

· Proba de rendemento térmico: Detectouse a distribución de temperatura do PCB en condicións de carga total mediante un termógrafo para verificar o efecto de disipación de calor da capa de cobre grosa.

· Proba de retardamento de chama: Para escenarios de aplicación de alta potencia, realízase a proba do grao de retardamento de chama do PCB segundo os estándares UL94 (alcanzando polo menos o nivel V-0);

· Proba de adhesión: Aplícase unha proba de cadrícula ou unha proba de tracción para verificar a adhesión entre a capa de cobre grosa e o substrato (≥1,5 N/mm).

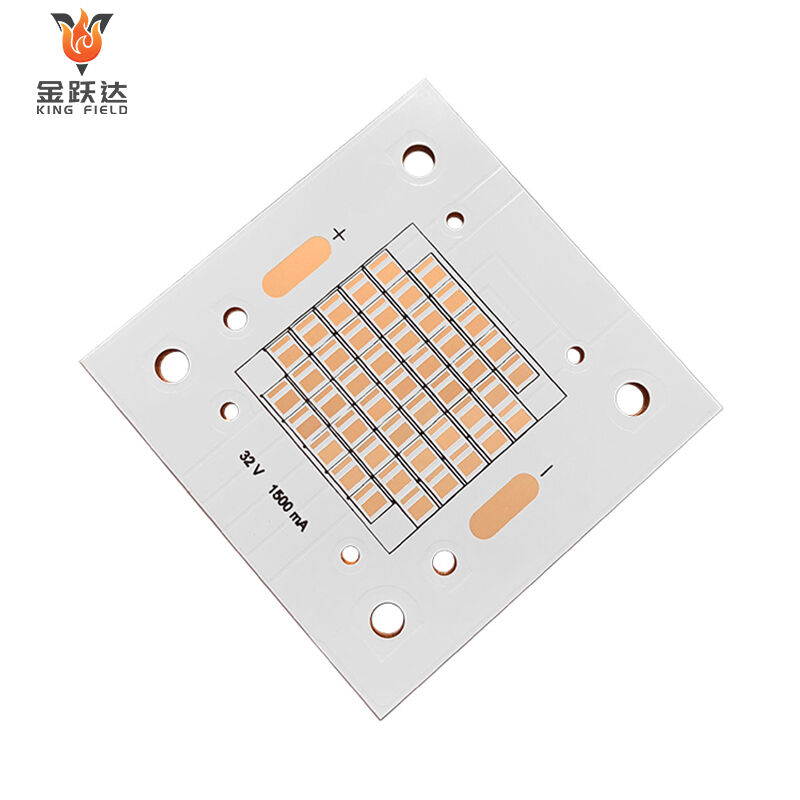

Aplicacións das PCB de cobre pesado

Os circuítos impresos de cobre grosos, coa súa forte capacidade de conducción de corrente, excelente disipación do calor e alta resistencia mecánica, aplícanse principalmente en campos que requiren transmisión de corrente elevada, saída de potencia alta ou condicións de funcionamento duras as escenarios principais son os seguintes:

No campo dos vehículos de enerxía nova

Compóñentes principais: Cargador a bordo, sistema de xestión da batería, controlador do motor, conversor DC/DC, módulo da estación de carga.

Motivo de aplicación: Necesita soportar correntes elevadas (dezenas ata centos de amperios), resistentar temperaturas altas e baixas alternadas e vibracións. Os PCBs de cobre grosos poden garantir unha transmisión de potencia estable e unha disipación eficiente do calor, e son adecuados para o entorno hostil dos vehículos.

Control industrial e equipos de potencia

Compóñentes principais: conversor de frecuencia, controlador servo, fonte de alimentación UPS, módulo de potencia industrial, placa de control de armario de distribución de alta tensión, placa de control principal da máquina de soldadura.

Razón de aplicación: Os equipos de control industrial requiren a miúdo unha alta saída de potencia. Os PCBs de cobre grosos poden reducir a perda de resistencia nas liñas, evitar o sobrecalentamento e, ao mesmo tempo, resistir á vibración mecánica e á interferencia electromagnética aumentando a confiabilidade do equipo.

O campo dos equipos médicos

Compóñentes principais: Fontes de alimentación médicas, módulos de potencia para ventiladores, placas de control para instrumentos electroxirúrxicos.

Razón de aplicación: Os equipos médicos teñen requisitos extremadamente altos en canto a estabilidade e seguridade da fonte de alimentación. Os PCBs de cobre grosos poden acadar un baixo rebaixe de tensión, unha alta disipación de calor e cumprir cos rigorosos estándares de illamento e resistencia á tensión do sector médico.

Campos da industria aeroespacial e militar

Compóñentes principais: Sistema de alimentación eléctrica a bordo, módulo de lanzamento de radar, placa de control de misil, unidade de alimentación de satélite.

Motivo de aplicación: Para adaptarse a temperaturas extremas, vibracións intensas e ambientes de radiación, a alta resistencia mecánica e o rendemento eléctrico estable das PCB de cobre grosso poden garantir o funcionamento normal do equipo en condicións adversas.

Equipamento de consumo e comercial de alta potencia

Compóñentes principais: Inversor de almacenamento de enerxía, inversor fotovoltaico, placa de control de electrodomésticos de alta potencia (como cocinas de indución, fornos eléctricos), módulo de alimentación para centros de datos.

Motivo de aplicación: O equipamento de alta potencia xera moito calor e ten unha corrente elevada. As PCB de cobre grosso poden disipar rapidamente o calor, evitar sobrecargas e queimas nos circuítos e prolongar a vida útil do equipamento.

O campo do transporte ferroviario

Compóñentes principais: Conversor de tracción de tren, sistema de alimentación da vía, módulo de control de sinal.

Motivo da aplicación: Os equipos de transporte ferroviario deben soportar vibracións prolongadas, temperaturas altas e baixas, e impactos frecuentes de corrente elevada debidos a arranques e paradas. A capacidade de conducción de corrente e a fiabilidade mecánica das PCB de cobre gros poden cumprir este requisito.