Finitura de superficie de PCB

Solucións de acabado de superficie de PCB de alta calidade para electrónica médica, industrial, automotriz e de consumo. Escolla entre ENIG, HASL, OSP, Prata de Inmersión e Chapado en Ouro—adaptados para mellorar a soldabilidade, resistencia á corrosión e fiabilidade a longo prazo. Aplicación precisa, compatibilidade con prototipado en 24 horas, entrega rápida e soporte DFM para garantir o mellor rendemento dos seus PCBs.

Descrición

Que é o tratamento superficial de PCB?

PCB o acabado superficial é un paso clave no postprocesamento na produción de PCBs sinxelas. Refírese ao depósito dun recubrimento funcional uniforme e denso sobre a superficie da capa de cobre sinxela do PCB mediante métodos químicos, físicos ou electroquímicos. A súa función principal é solucionar os problemas do cobre sinxelo, que tende á oxidación e posúe unha baixa soldabilidade, adaptándose ao mesmo tempo aos requisitos de rendemento de diferentes escenarios de aplicación. É un paso fundamental para garantir a fiabilidade na soldadura, a vida útil e o comportamento eléctrico dos PCBAs.

Obxectivo principal

• Antioxidante e anticorrosión: O cobre baleiro exposto ao aire e á humidade é propenso á oxidación, formando óxido de cobre, o que provoca fallos na soldadura e unha diminución do rendemento eléctrico. As capas de tratamento superficial poden illar a capa de cobre do entorno exterior, estendendo o período de almacenamento e a vida útil das PCBAs.

• Mellora da fiabilidade da soldadura: O revestimento debe ter boa humectabilidade para reducir o risco de uniones frías e falsas soldaduras, especialmente axeitado para os requisitos de soldadura de compoñentes de precisión como 03015 e QFP en SMT.

• Garantía do rendemento eléctrico: Algúns revestimentos poden reducir a resistencia de contacto e mellorar a estabilidade da transmisión de sinais, satisfacendo os requisitos de rendemento dos circuítos de alta frecuencia e alta velocidade.

• Adaptación a escenarios especiais: Proporciónase protección personalizada para entornos con alta temperatura, alta humidade e alta limpeza.

Tipos comúns de tratamento superficial

| Tipo de procesamento | Principio do proceso | Características Principais | Vantaxes | limitación | Escenarios Típicos de Aplicación |

| HASL | A placa PCB núa inmértese en estaño fundido, e logo o estaño en exceso retírase cun aire quente de alta presión para formar unha capa uniforme de estaño. | A grosura da capa de estaño é de 5-25μm, e a superficie é lixeiramente áspera. | Baixo custo, tecnoloxía madura, alta eficiencia na produción en masa e forte compatibilidade de soldadura | A planicidade é media, polo que non é adecuada para compoñentes de paso fino; o procesamento a alta temperatura da placa sen chumbo pode afectar ao substrato do PCB. | Electrónica de consumo, equipos industriais xerais, módulos de potencia |

| ENIG | Primeiro, depositase quimicamente unha capa de aleación níquel-fósforo, seguida dunha fina capa de dourado. A capa de níquel actúa como capa barrera, mentres que a capa de ouro proporciona capacidade de soldadura e rendemento de contacto. | Superficie lisa, excelente condutividade eléctrica e forte resistencia á corrosión | É compatible con compoñentes de precisión e circuítos de alta frecuencia, e pode usarse en áreas de contacto como botóns e conectores que requiren inserción e retirada repetidas. | O custo é relativamente alto, e as capas de ouro excesivamente grosas poden provocar facilmente problemas de "fragilidade do ouro". | Equipamento de comunicación de alta gama, equipos médicos, electrónica automotriz, produtos aeroespaciais |

| OSP | Forma unha película orgánica sobre a superficie de cobre baleiro mediante adsorción química, evitando a oxidación polo aire. | O proceso é respectuoso co medio ambiente, a superficie é lisa, e non afecta á disipación térmica do PCB. | Prezo moderado, compatible con PCBs de alta densidade e soldadura sen chumbo, a película pode descomporse de forma natural tras a soldadura. | Requíros elevados de almacenamento ambiental, en xeral baixa resistencia á temperatura | Smartphones, tablets, portátiles, dispositivos IoT |

| Prata por inmersión | Deposítase unha capa de prata pura sobre a superficie de cobre baleiro mediante unha reacción de desprazamento, o que dá como resultado unha capa de prata con excelente condutividade e soldabilidade. | Baixa perda de transmisión de sinal, boa humectabilidade na soldadura e alta lisura superficial | Menor custo ca ENIG, compatible con circuítos de alta frecuencia e equipos electrónicos de gama media e alta, sen chumbo e sen halóxenos, ecolóxico | A capa de prata é propensa á oxidación e a súa resistencia á corrosión é lixeiramente inferior á de ENIG. | Estacións base de comunicación, encamiñadores, módulos de control industrial e instrumentos de proba |

| Estano por inmersión | A reacción de desprazamento deposita unha capa de estaño pura, que ten excelente compatibilidade coa soldadura e pode soldarse directamente. | Superficie lisa, rendemento de soldadura estable, sen chumbo e ecolóxico | É adecuado para montar compoñentes finos e microcompoñentes, con custos de proceso máis baixos ca ENIG e unha vida útil máis longa. | A capa de estaño é relativamente branda e pode raiarse facilmente, polo que debe protexerse de caídas fortes ou fricción. | Electrónica automotriz, sensores industriais, dispositivos para o fogar intelixente |

Vantaxes do proceso de tratamento superficial Kingfield

• Control de calidade en todo o proceso: Desde materias primas ata produtos acabados, cumpre cos estándares IPC-6012 e ISO9001;

• Solucións personalizadas: Recomendamos a solución de tratamento óptima segundo as necesidades do cliente e ofrecemos personalización de revestimentos especiais;

• Cumprimento ambiental: Todos os procesos cumpren cos requisitos ambientais RoHS e REACH, son libres de chumbo e de halóxenos, e son compatibles cos estándares ambientais de industrias de alto nivel como a médica e a automotriz.

Análise Detallada do Proceso

Procesos de tratamento superficial para diferentes tipos de PCBs

O tratamento da superficie de PCB é un paso central de postprocesamento na produción de placas sinxelas. Consiste en formar un recubrimento funcional na capa de cobre mediante métodos químicos, físicos ou electroquímicos. Este proceso aborda principalmente problemas como a oxidación do cobre sen tratar e a fiabilidade insuficiente da soldadura, adaptándose tamén aos requisitos de rendemento de diferentes escenarios de aplicación. A continuación ofrécese un análise a fondo dos procesos principais:

HASL – Unha opción rentable

Principio do proceso: A placa PCB sinxela inmértese en solda fundida, e a solda en exceso elimínase cun coitelo de aire quente de alta presión para formar un recubrimento uniforme de solda na superficie da capa de cobre. Tras arrefriarse, solidifícase e adopta forma.

Parámetros principais:

Grosor do recubrimento: 5-25 μm;

Temperatura de soldadura: 235-245 °C para as aleacións tradicionais de estaño-chumbo, 250-260 °C para as aleacións sen chumbo;

Vida útil: 6-12 meses en condicións normais;

Normas ambientais: os modelos tradicionais con chumbo non cumpren coa RoHS, os modelos sen chumbo cumpren coa RoHS/REACH.

Características principais

Vantaxes: baixo custo, proceso maduro, forte compatibilidade de soldadura, boa resistencia ao desgaste.

Limitacións: a planicidade da superficie é media, non adecuada para compoñentes de paso fino; o procesamento a alta temperatura de PCBs sen chumbo pode causar lixeira deformación do sustrato do PCB.

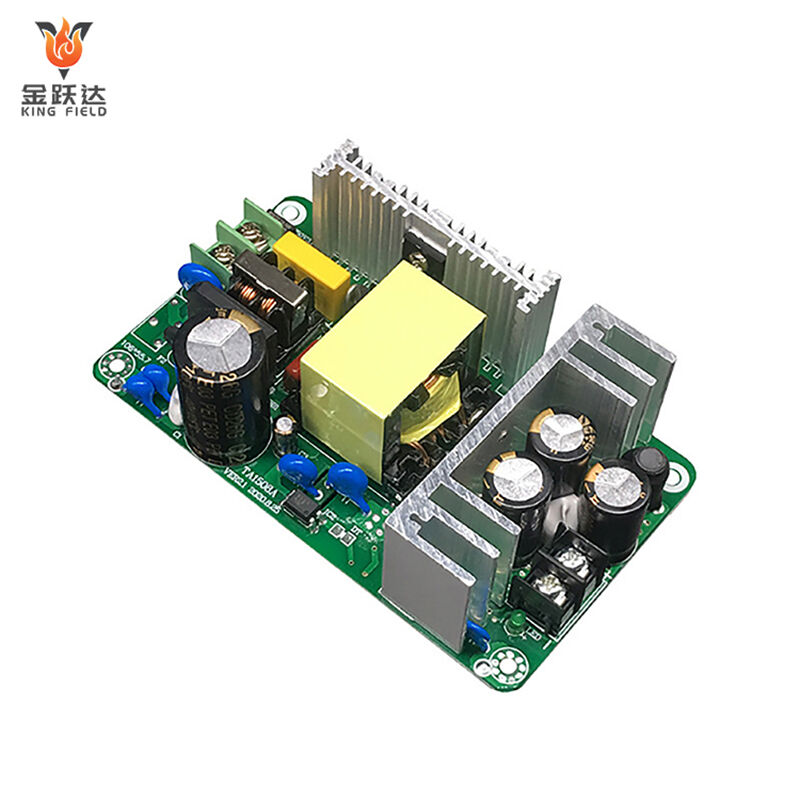

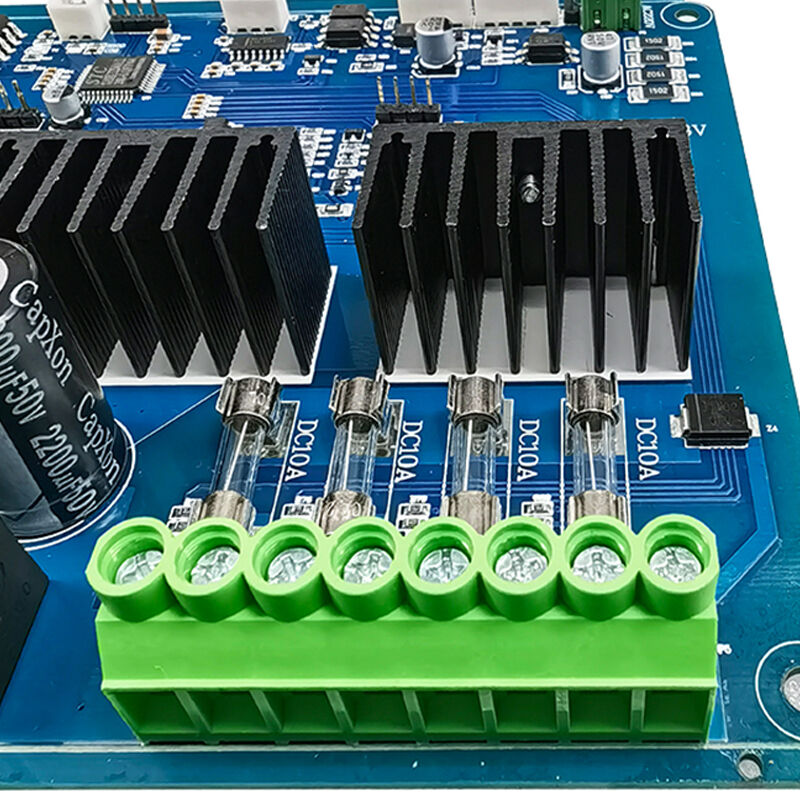

Aplicacións típicas: Electrónica de consumo, equipos industriais xerais, módulos de potencia, dispositivos médicos de baixa gama.

ENIG – A elección principal para alta precisión

1. Principio do proceso

Utilízase o método de deposición química para formar primeiro unha capa intermedia de aleación níquel-fósforo na superficie da capa de cobre, e logo depositar unha fina capa de ouro. Non se require electricidade durante todo o proceso, e o recubrimento ten un alto uniformidade

2. Parámetros Principais

• Grosor da capa de níquel: 5-10μm, grosor da capa de ouro: 0,05-1,0μm

• Rugosidade superficial: Ra<0,1μm

• Período de almacenamento: 12-24 meses nun entorno pechado e seco

• Resistencia á corrosión : Proba de néboa salina ≥96 horas (grao industrial), ≥144 horas (grao militar)

3. Características Principais

Vantaxes: Superficie lisa (adecuada para compoñentes de precisión como BGA e QFP), excelente condutividade, forte resistencia á oxidación/corrosión, adecuada para circuítos de alta frecuencia, admite soldadura e inserción/retirada repetidas.

Limitacións: Maior custo, capas de ouro en exceso poden provocar "fragilidade do ouro" e requiren un control de proceso avanzado.

4. Aplicacións típicas Equipamento de comunicación de gama alta (estacións base 5G, módulos ópticos), equipos médicos (ventiladores, electrocardiógrafos), electrónica automotriz, produtos aeroespaciais e módulos de precisión de control industrial.

III. OSP – Solucións ambientais de alta densidade.

1. Principio do proceso

Mediante adsorción química, forma unha película orgánica ultrafina na superficie de cobre baleiro, illándoa do aire e da humidade. Durante a soldadura, a película pode descomporse a altas temperaturas sen afectar a humectación da soldadura.

2. Parámetros Principais

Espesor do recubrimento: 0,2-0,5 μm;

Temperatura de soldadura: ≤260℃;

Vida útil: 6-12 meses nun entorno seco e sellado (unha humidade > 60 % pode provocar fallos);

Normas ambientais: Sen metais pesados nin halóxenos, cumpre co RoHS/REACH/IPC-J-STD-004.

3. Características Principais

Vantaxes: Procemento ecolóxico, custo moderado, superficie lisa, non afecta á disipación de calor do PCB, sen residuos despois da soldadura.

Limitacións: Resistencia moderada á temperatura, requisitos altos para o ambiente de almacenamento, non resistente ao froito.

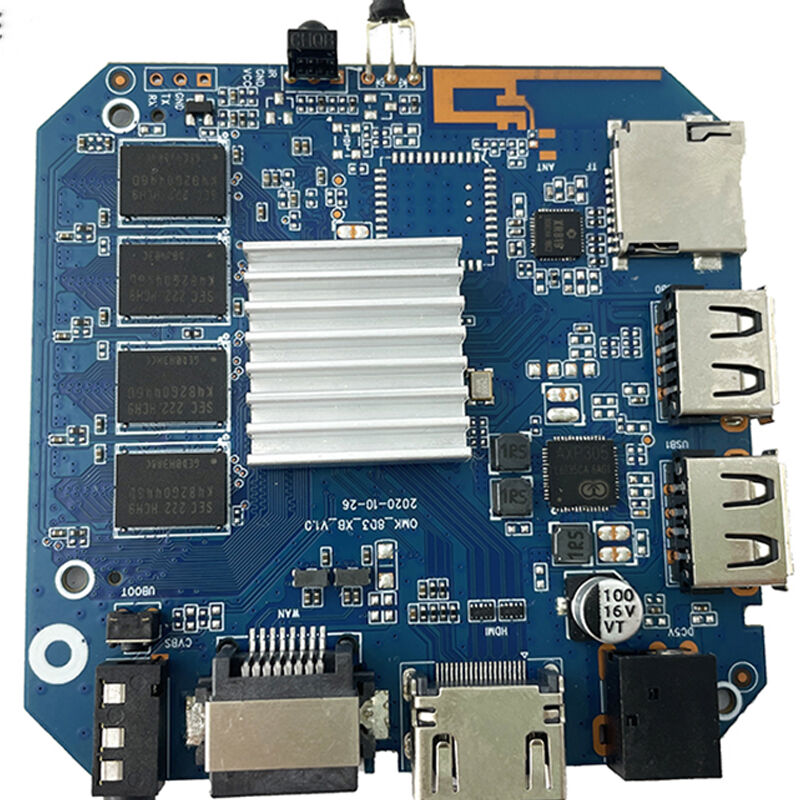

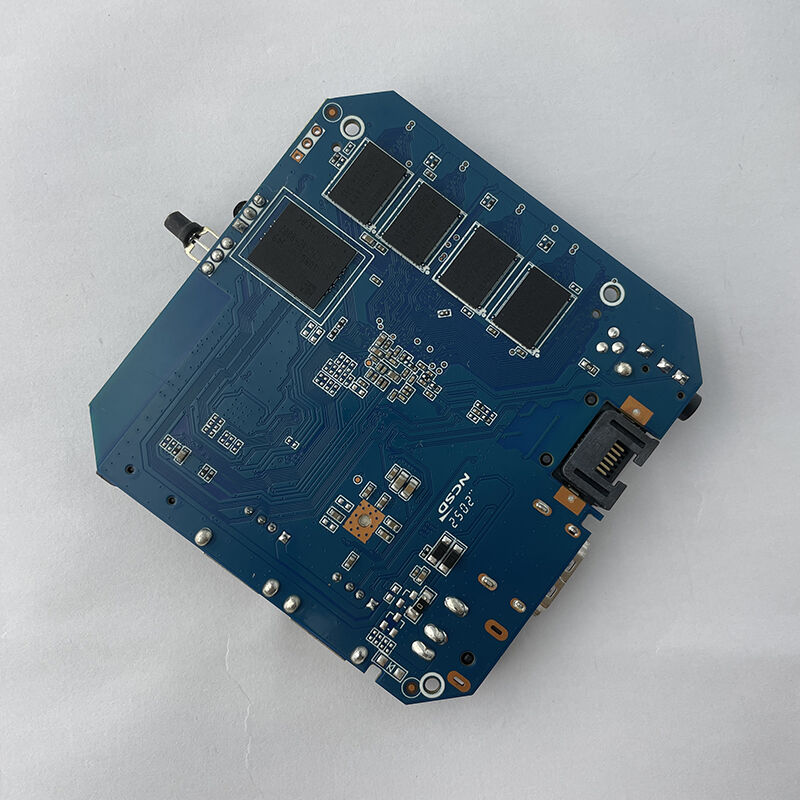

4. Aplicacións típicas Teléfonos intelixentes, tabletas, portátiles, dispositivos IoT, PCBs de alta densidade (pranchas multicapa, pranchas HDI)

IV. Prata por Inmersión – Unha das Mellores Opcións para Produtos de Alta Frecuencia e Gama Media-Alta

1. Principio do proceso:

Deposítase un recubrimento de prata pura na superficie dunha capa de cobre mediante unha reacción de desprazamento. Non require electricidade, e a capa de prata é uniforme e densa, posúe unha excelente condutividade e soldabilidade.

2. Parámetros Principais

• Espesor da capa de prata: 0,8-2,0 μm

• Rugosidade superficial: Ra < 0,15 μm

• Vida útil: 6-9 meses baixo envasado ao baleiro

• Condutividade: Resistencia de contacto < 3 mΩ

3. Características Principais

Vantaxes: Baixa perda de transmisión de sinais, boa humidade de soldadura, menor custo que ENIG, sen chumbo e sen halóxenos, ecolóxico, alta lisura superficial.

Limitacións: A capa de prata é propensa á oxidación, a resistencia á corrosión é lixeiramente inferior á de ENIG, require control de temperatura durante a soldadura.

4. Aplicacións Típicas: Estacións base de comunicación, encamiñadores, conmutadores, módulos de control industrial, instrumentos de proba e electrónica de consumo media e alta.

V. Estano por inmersión – Unha solución compatible con paso fino

1. Principio do proceso

Deposítase un recubrimento de estaño puro sobre a superficie da capa de cobre mediante unha reacción de desprazamento. A capa de estaño é similar en material ao da solda, ten unha excelente compatibilidade durante a soldadura e pode formar directamente uniones de solda fiables sen procesamento adicional.

2. Parámetros Principais

Espesor da capa de estaño: 1,0-3,0 μm;

Rugosidade da superficie: Ra<0,15 μm;

Vida útil: 6-9 meses nun entorno pechado;

Temperatura de soldadura: 240-255℃

3. Características Principais

Vantaxes: Superficie lisa, rendemento estable na soldadura, sen chumbo e ecolóxico, custo inferior ao ENIG/pra inmersa, requisitos de almacenamento máis flexibles.

Limitacións: Capa de soldadura máis blanda, propensa a raiños, pode desenvolver "bigotes de soldadura" en ambientes de alta temperatura prolongada.

4. Aplicacións típicas Electrónica automotriz, sensores industriais, dispositivos de hogar intelixente, PCBs de gama media e alta

VI. Táboa comparativa das diferenzas principais nos procesos principais

| Dimensións de comparación | HASL | ENIG | OSP | Prata por inmersión | Estano por inmersión |

| Nivel de custo | Baixo | alta | medio a baixo | Media e alta | medio |

| Planicidade superficial | Típica (Ra≈0,8-1,2μm) | Excelente (Ra<0,1μm) | Excelente (Ra<0,2μm) | Excelente (Ra<0,15μm) | Excelente (Ra<0,15μm) |

| Espazamento mínimo de axuste | paso ≥0,5 mm | paso ≥0,3 mm | paso ≥0,2 mm | paso ≥0,4 mm | paso ≥0,3 mm |

| Período de almacenamento | 6-12 meses | 12-24 meses | 6-12 meses (debe secarse) | 6-9 meses (envasado ao baleiro) | 6-9 meses |

| Resistencia á corrosión | Moderado (pulverización de sal ≥ 48 horas) | Excelente (pulverización de sal ≥ 96 horas) | Moderado (pulverización de sal ≥ 48 horas) | Bo (pulverización de sal ≥ 72 horas) | Bo (pulverización de sal ≥ 60 horas) |

| Conformidade Ambiental | Versión sen chumbo conforme coa RoHS | Conforme coa RoHS/REACH | Conforme coa RoHS/REACH/sen halóxenos | Conforme coa RoHS/REACH | Conforme coa RoHS/REACH |

| Escenarios Típicos de Aplicación | Electrónica xeral, produtos de produción en masa | Alta precisión, militar/médico | Electrónica de consumo de alta densidade, Internet das Cousas | Comunicación de alta frecuencia, equipos de gama media e alta |

Electrónica automotriz, montaxe de paso fino |