Capacidades de Montaxe SMT

Montaxe SMT de precisión para electrónica médica/industrial/automotriz/de consumo—admite compoñentes 01005, paso de 0,4 mm, BGA/QFP. En conformidade co IPC-A-610, con probas AOI/ICT/Raios X, prototipado en 24 h, produción en gran volume e integración integral de PCB+SMT.

✅ Colocación de compoñentes ultrafinos e complexos

✅ Cumprimento do IPC-A-610 + controis estritos de calidade

✅ Solución integral llave na man de PCB+SMT

Descrición

A montaxe SMT é un proceso central na fabricación electrónica no que os dispositivos de montaxe superficial (SMD) – compoñentes pequenos como resistencias, condensadores, CI e sensores – se montan directamente sobre a superficie dun circuíto impreso (PCB), en lugar de a través de furos (como na tecnoloxía tradicional de montaxe con furos, THT). É o método de montaxe dominante para produtos electrónicos modernos debido á súa eficiencia, miniaturización e capacidade de alta densidade.

Características principais da montaxe SMT

Tipo de compoñente: Utiliza SMDs, que son máis pequenos e lixeiros que os compoñentes de inserción en orificio.

Método de montaxe: Os compoñentes colócanse na superficie do PCB e soldanse a pasta de solda previamente depositada sobre as almofadas condutoras, en vez de inserir terminais a través de orificios no PCB.

Dirixido por automatización: Baséase en máquinas de colocación de alta velocidade, impresoras de estenciis e fornos de reflu xo para a produción en masa, asegurando precisión e consistencia.

Densidade e miniaturización: Permite unha maior densidade de compoñentes (máis compoñentes por área de PCB), fundamental para dispositivos compactos (por exemplo, smartphones, dispositivos médicos portátiles, UCAs automotrices).

Pasos clave do proceso de montaxe SMT

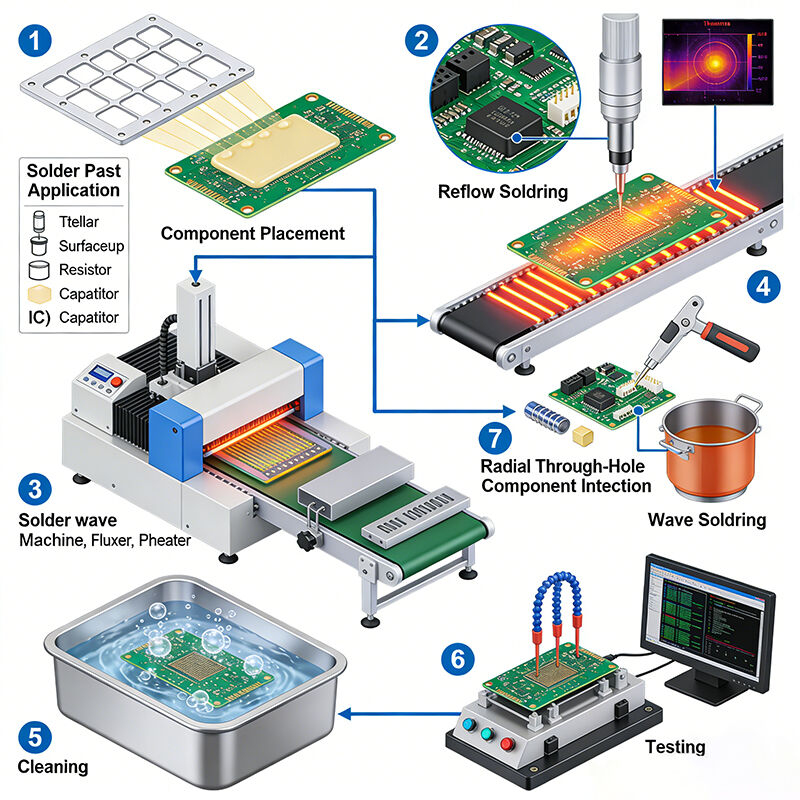

Impresión con estenciño: Utilízase un estenci de metal con recortes que coinciden coas almofadas do PCB para depositar a pasta de solda (unha mestura de po de solda e fluxo) sobre as almofadas – asegura unha colocación precisa da solda.

Colocación dos compoñentes: As máquinas automatizadas de pick-and-place utilizan bocais de vacío para coller os SMDs de bobinas/cestas e colocalos con precisión sobre as almofadas recubertas de pasta de solda (guiadas por marcas fiduciais do PCB para o aliñamento).

Soldadura por reflu xo:

O PCB pásase a través dun forno de reflujo con zonas de temperatura controladas (prequentar → imbibición → reflujo → arrefriamento), fundindo a pasta de soldadura para unir os compoñentes ao PCB; o fluxo evita a oxidación e garante unha humectación axeitada.

Inspección e Probas:

AOI (Inspección Automatizada por Imaxe): Escanea o PCB para detectar defectos.

Inspección por Raios X: Para defectos ocultos.

Probas Funcionais: Verifica que o PCB montado funcione segundo as especificacións.

Rework/Repair: Corrixe os defectos se se detectan durante a inspección.

Vantaxes do ensamblaxe SMT

Miniaturización: Permite dispositivos electrónicos máis pequenos e lixeiros (crucial para electrónica de consumo, dispositivos médicos portáteis).

Alta Eficiencia de Producción: Os procesos automatizados apoian a fabricación en gran volume con tempos de ciclo rápidos.

Económico: Menor desperdicio de materiais e custos de man de obra en comparación co THT para produción masiva.

Mellora do rendemento: Os camiños eléctricos máis curtos reducen o atraso do sinal e as EMI, mellorando a confiabilidade (ideal para aplicacións de alta frecuencia como os sistemas de control industrial e o entretemento automotriz).

Montaxe en ambos os lados: Os compoñentes poden colocarse en ambos os lados do PCB, maximizando a utilización do espazo.

Aplicacións específicas da industria

| Industria | Casos de uso de montaxe SMT | ||||

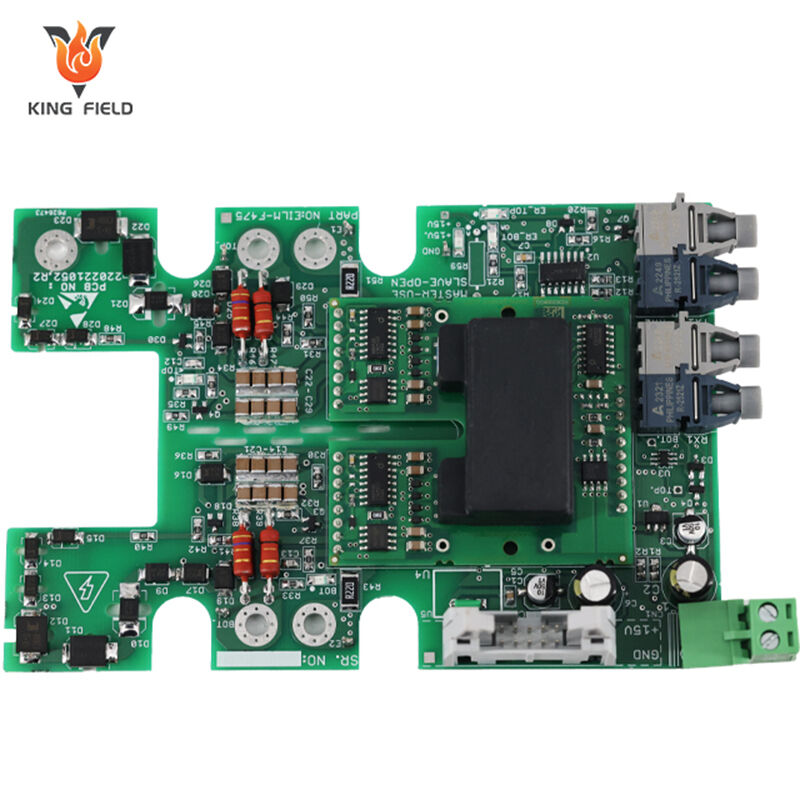

| Médico | PCBs para monitores de pacientes, equipos de diagnóstico, dispositivos médicos portátiles (por exemplo, sensores de glicosa) – requiren alta precisión e cumprimento da norma ISO 13485. | ||||

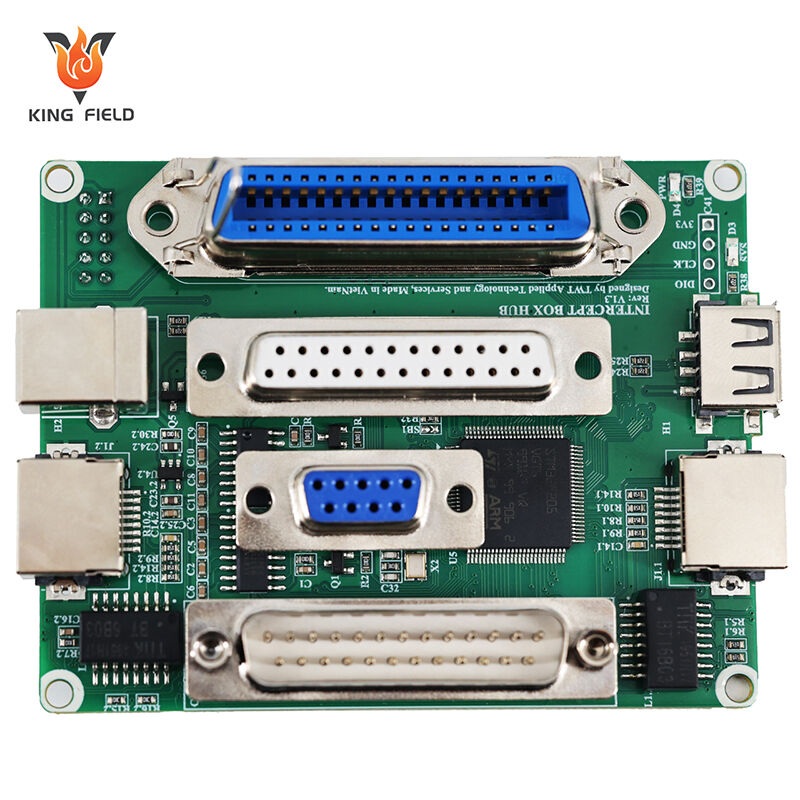

| Control Industrial | PLCs, placas de control robótico, módulos sensores – duradeiros, resistentes ao calor e conformes coa IEC 60335. | ||||

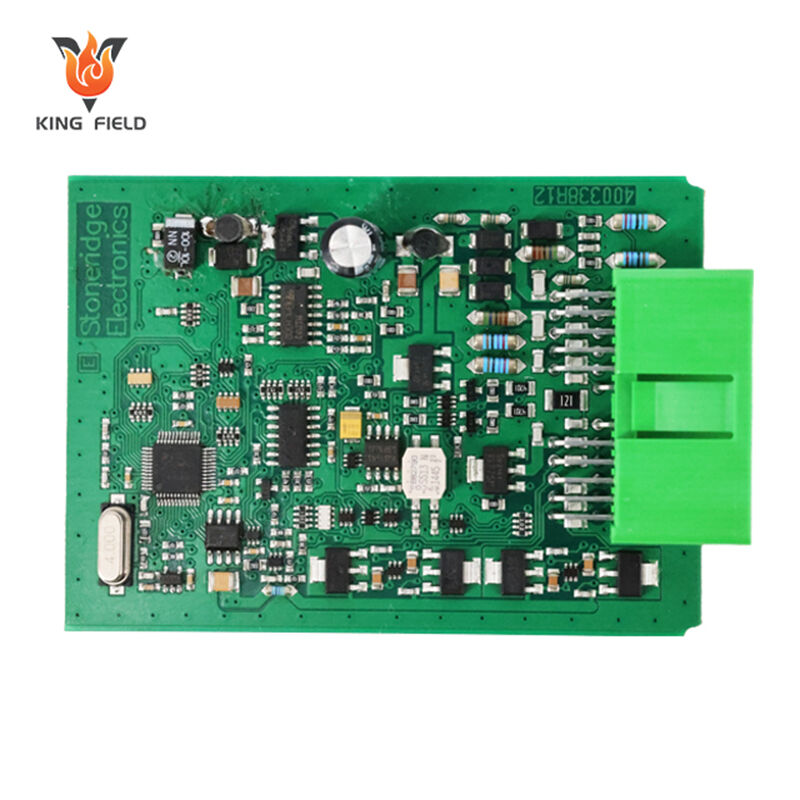

| Automovilístico | ECUs (unidades de control do motor), sistemas de entretemento, compoñentes ADAS – cumpren cos estándares IATF 16949, soportan vibracións e extremos de temperatura. | ||||

| Electrónica de consumo | Smartphones, ordenadores portátiles, electrodomésticos, dispositivos IoT – PCBs de alta densidade e miniaturizados para deseños compactos. | ||||

SMT fronte á Tecnoloxía de Orificios Pasantes (THT)

| Aspecto | Montaxe SMT | Montaxe THT | |||

| Tamaño do compoñente | Pequenos (SMDs) | Maior (componentes de orificio pasante) | |||

| Localización de montaxe | Superficie do PCB (superior/inferior) | A través dos orificios do PCB (terminais no lado oposto) | |||

| Velocidade de Producción | Rápida (automatizada) | Lenta (semiautomática/manual) | |||

| Resistencia Mecánica | Máis baixa (mellor para ambientes de baixa vibración) | Máis alta (ideal para conectores e aplicacións de alta tensión) | |||

| Aplicacións Típicas | Electrónica de consumo, dispositivos médicos portátiles | Fontes de alimentación, conectores industriais | |||

Capacidade de produción

| Tipos de montaxe |

● Montaxe SMT (con inspección AOI); ● Montaxe BGA (con inspección por raios X); ● Montaxe mediante orificios pasantes; ● Montaxe mesturada SMT e orificio pasante; ● Montaxe de kit |

||||

| Inspección de calidade |

● Inspección AOI; ● Inspección con raios X; ● Proba de voltaxe; ● Programación de chips; ● Proba ICT; Proba funcional |

||||

| Tipos de PCB | PCB ríxido, PCB de núcleo metálico, PCB flexíbel, PCB ríxido-flexíbel | ||||

| Tipos de compoñentes |

● Pasivos, tamaño máis pequeno 0201 (polgadas) ● Chips de paso fino a 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con probas de raio X ● Conectores e terminais |

||||

| Fonte de compoñentes |

● Totalmente integrado (todos os compoñentes fornecidos por Yingstar); ● Parcialmente integrado; ● En kit/Consinado |

||||

| Tipos de solda | Con chumbo; Sen chumbo (Rohs); Pasta de solda soluble en auga | ||||

| Cantidade do pedido |

● De 5 pzas a 100.000 pzas; ● Desde prototipos ata produción en masa |

||||

| Prazo de montaxe | De 8 a 72 horas cando as pezas están listas | ||||

Parámetros do dispositivo (Formulario)

| Capacidade do proceso de fabricación de equipos | |||||

| Capacidade SMT | 60.000.000 de chips/día | ||||

| Capacidade THT | 1.500.000 de chips/día | ||||

| Tempo de entrega | 24 horas aceleradas | ||||

| Tipos de PCB dispoñibles para montaxe | Placas ríxidas, placas flexibles, placas ríxido-flexibles, placas de aluminio | ||||

| Especificacións de PCB para montaxe | Tamaño máximo: 480x510 mm; Tamaño mínimo: 50x100 mm | ||||

| Compomente mínimo para montaxe | 03015 | ||||

| BGA mínimo | Placas ríxidas 0,3 mm; Placas flexibles 0,4 mm | ||||

| Compomentes de paso fino mínimos | 0,3 mm | ||||

| A precisión na colocación de compoñentes | ±0,03 mm | ||||

| Altura máxima do compoñente | 25 mm | ||||