Можливості збірки SMT

Точне SMT-монтажування для медичних/промислових/автомобільних/споживчих електронних пристроїв — підтримка компонентів 01005, крок 0,4 мм, BGA/QFP. Відповідність IPC-A-610, з перевіркою AOI/ICT/рентгеном, прототипування за 24 години, високоволюмне виробництво та комплексне рішення PCB+SMT під ключ.

✅ Установка ультратонких та складних компонентів

✅ Відповідність IPC-A-610 + суворий контроль якості

✅ Комплексне рішення PCB+SMT під ключ

Опис

SMT-збірка є основним процесом електронного виробництва, при якому компоненти для поверхневого монтажу (SMD) — маленькі компоненти, такі як резистори, конденсатори, інтегральні схеми та датчики — встановлюються безпосередньо на поверхню друкованої плати (PCB), а не крізь отвори (як у традиційній технології крізного монтажу, THT). Це домінуючий метод збірки сучасних електронних виробів завдяки його ефективності, мініатюрності та можливості високощільної компоновки.

Основні характеристики SMT-збірки

Тип компонентів: Використовує SMD-компоненти, які менші та легші, ніж компоненти для крізного монтажу.

Метод монтажу: Компоненти розміщуються на поверхні друкованої плати та припаюються до наперед нанесеної паяльної пасти на провідних площадках, а не вставляються через отвори в платі.

Автоматизація: Ґрунтується на використанні високошвидкісних автоматів для розміщення компонентів, трафаретних друкуючих машин та паяльних печей для рефлоу при масовому виробництві, забезпечуючи точність та узгодженість.

Щільність та мініатюрність: Дозволяє досягти вищої щільності компонентів (більше компонентів на одиницю площі друкованої плати), що критично важливо для компактних пристроїв (наприклад, смартфонів, медичних носимих приладів, електронних блоків управління в автомобілях).

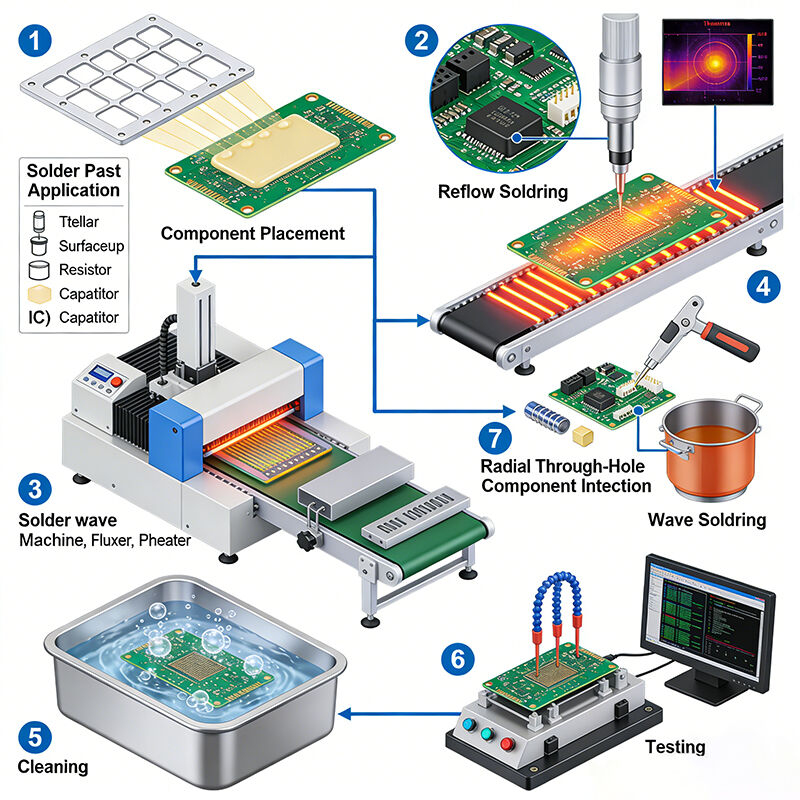

Основні етапи процесу збірки SMT

Трафаретне друкування: Металева трафаретна плівка з вирізами, які відповідають контактним площадкам друкованої плати, використовується для нанесення припою у вигляді пасти (суміш порошку припою та флюсу) на площадки — забезпечує точне нанесення припою.

Розміщення компонентів: Автоматичні машини для розміщення компонентів за допомогою вакуумних сопл беруть SMD-компоненти з котушок/лотків і точно встановлюють їх на площадки, покриті паяльною пастою (з орієнтацією за фідукіальними мітками на друкованій платі).

Заплавлення за залежним потоком:

Друковану плату проводять через паяльну печі з контрольованими температурними зонами (попереднє нагрівання → витримка → плавлення → охолодження), де паяльна паста плавиться, забезпечуючи з'єднання компонентів з друкованою платою; флюс запобігає окисленню та забезпечує належне змочування.

Інспекція та тестування:

AOI (Автоматична оптична інспекція): Сканує друковану плату для виявлення дефектів.

Рентгенівське інспектування: Для прихованих дефектів.

Функціональне тестування: Перевіряє, чи зібрана друкована плата відповідає технічним вимогам.

Повторна обробка/ремонт: Виправляє дефекти, якщо вони виявлені під час перевірки.

Переваги SMT-монтажу

Мініатюризація: Дозволяє створювати менші та легші електронні пристрої (критично важливо для побутової електроніки, медичних носимих приладів).

Висока ефективність виробництва: Автоматизовані процеси забезпечують виробництво великих обсягів із короткими циклами.

Економічно ефективний: Зниження відходів матеріалів і витрат на робочу силу порівняно з THT у масовому виробництві.

Покращена продуктивність: Більш короткі електричні шляхи зменшують затримку сигналу та ЕМІ, підвищуючи надійність (ідеально для високочастотних застосувань, таких як промислові системи керування, інформаційно-розважальні системи автомобілів).

Монтаж з двох сторін: Компоненти можна розміщувати на обох сторонах друкованої плати, максимально ефективно використовуючи простір.

Специфічні застосування в промисловості

| Промисловість | Сферичне застосування SMT-монтажу | ||||

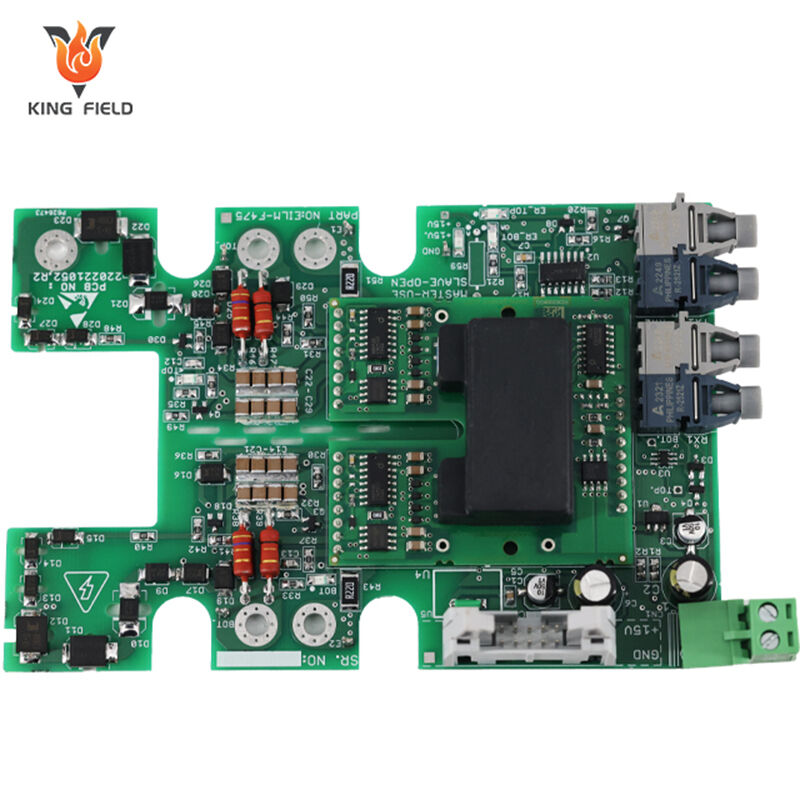

| Медицина | Друковані плати для моніторів пацієнтів, діагностичного обладнання, носимих медичних пристроїв (наприклад, глюкометрів) — вимагають високої точності та відповідності стандарту ISO 13485. | ||||

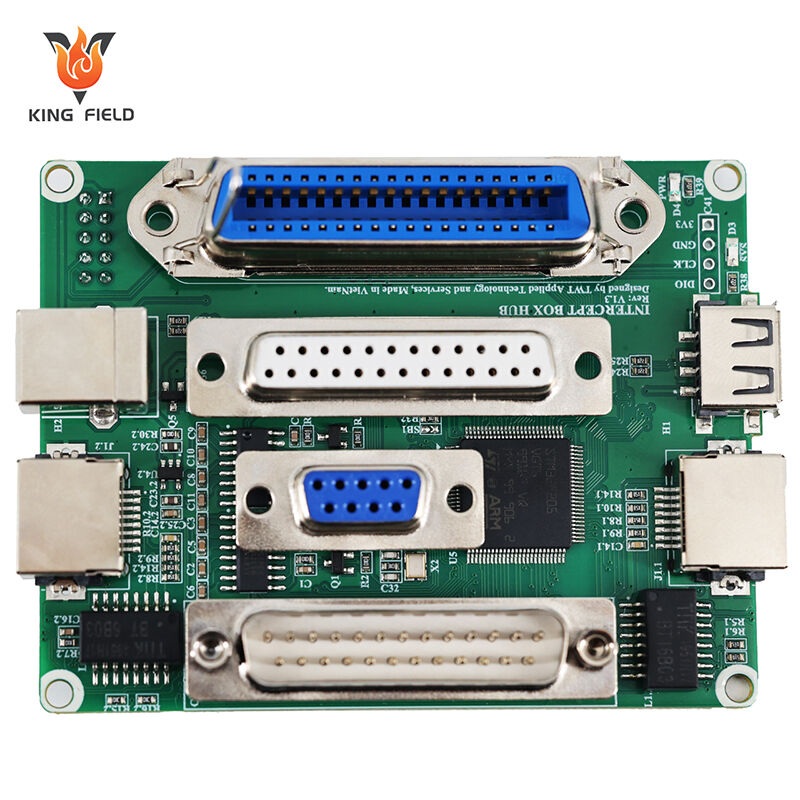

| Промисловий контроль | ПЛК, плати керування роботами, модулі датчиків — міцні, стійкі до високих температур і відповідні вимогам IEC 60335. | ||||

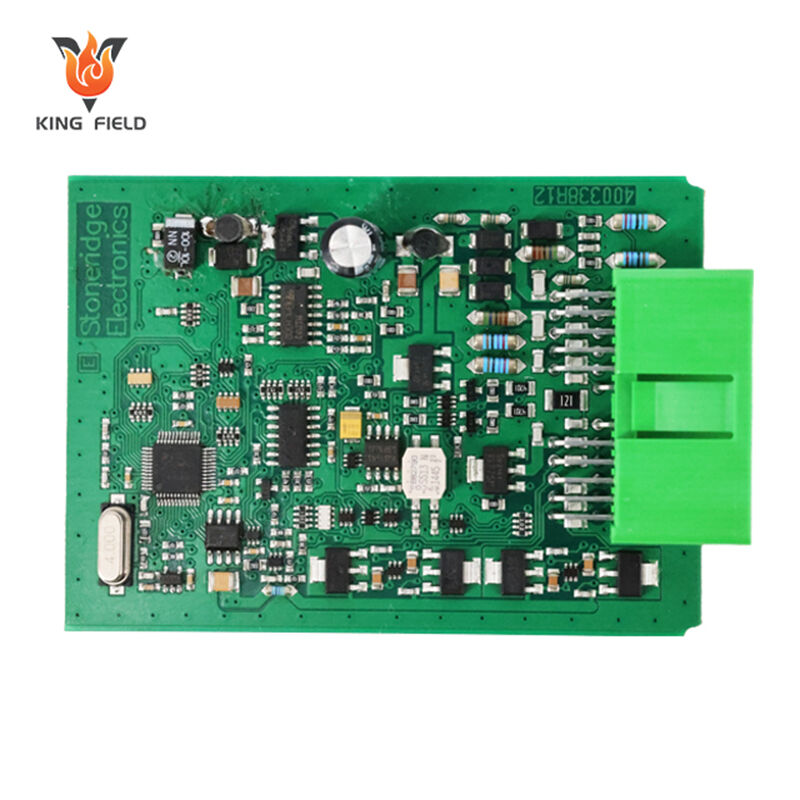

| Автомобільна промисловість | ECU (блоки керування двигуном), інформаційно-розважальні системи, компоненти ADAS — відповідають стандартам IATF 16949, витримують вібрації/екстремальні температури. | ||||

| Споживча електроніка | Смартфони, ноутбуки, побутова техніка, пристрої Інтернету речей — високощільні друковані плати мініатюрного розміру для компактних конструкцій. | ||||

Поверхневе монтажування (SMT) проти скрізного монтажу (THT)

| Аспект | Поверхнева збірка | Збірка THT | |||

| Розмір компонента | Малі (компоненти SMD) | Більші (компоненти скрізного монтажу) | |||

| Місце монтажу | Поверхня друкованої плати (верх/низ) | Скрізь отвори у платі (виводи з протилежного боку) | |||

| Швидкість виробництва | Швидкий (автоматизований) | Повільний (напівавтоматичний/ручний) | |||

| Механічна міцність | Нижчий (краще підходить для середовищ із низькою вібрацією) | Вищий (ідеально для з'єднувачів, застосувань із високим навантаженням) | |||

| Типові застосування | Побутова електроніка, медичні носимі пристрої | Джерела живлення, промислові з'єднувачі | |||

Потужність виробництва

| Типи монтажу |

● Монтаж SMT (з інспектуванням AOI); ● Монтаж BGA (з інспектуванням рентгенівським випромінюванням); ● Монтаж у отвори; ● Змішане складання SMT та черезотвірне; ● Складання комплекту |

||||

| Контроль якості |

● Інспектування AOI; ● Рентгенівське інспектування; ● Тестування напруги; ● Програмування мікросхем; ● Тест ICT; Функціональний тест |

||||

| Типи PCB | Жорстка PCB, металеве ядро PCB, гнучка PCB, жорстко-гнучка PCB | ||||

| Типи компонентів |

● Пасивні, найменший розмір 0201(дюйм) ● Чіпи з дрібним кроком до 0,38 мм ● BGA (крок 0,2 мм), FPGA, LGA, DFN, QFN із рентгенівським тестуванням ● Роз'єми та термінали |

||||

| Комплектуючі — постачання |

● Повний аутсорсинг (усі компоненти постачаються Yingstar); ● Частковий аутсорсинг; ● Комплектні/передані клієнтом |

||||

| Типи припою | Зі свинцем; Безсвинцевий (Rohs); Водорозчинний паяльний паста | ||||

| Кількість замовлення |

● Від 5 шт. до 100 000 шт.; ● Від прототипів до масового виробництва |

||||

| Час виготовлення партії | Від 8 до 72 годин, коли деталі готові | ||||

Параметри пристрою (форма)

| Технологічні можливості виробничого процесу | |||||

| Потужність SMT | 60 000 000 чіпів/день | ||||

| Потужність THT | 1.500,000 чіпів/день | ||||

| Термін доставки | Прискорена доставка за 24 години | ||||

| Типи друкованих плат, доступних для монтажу | Жорсткі плати, гнучкі плати, жорстко-гнучкі плати, алюмінієві плати | ||||

| Специфікації друкованих плат для монтажу | Максимальний розмір: 480x510 мм; Мінімальний розмір: 50x100 мм | ||||

| Мінімальний компонент монтажу | 03015 | ||||

| Мінімальний BGA | Жорсткі плати 0,3 мм; Гнучкі плати 0,4 мм | ||||

| Мінімальний крок компонента | 0.3 мм | ||||

| Точного розташування компонентів | ±0,03 мм | ||||

| Максимальна висота компонента | 25 мм | ||||