SMT Monteringskapaciteter

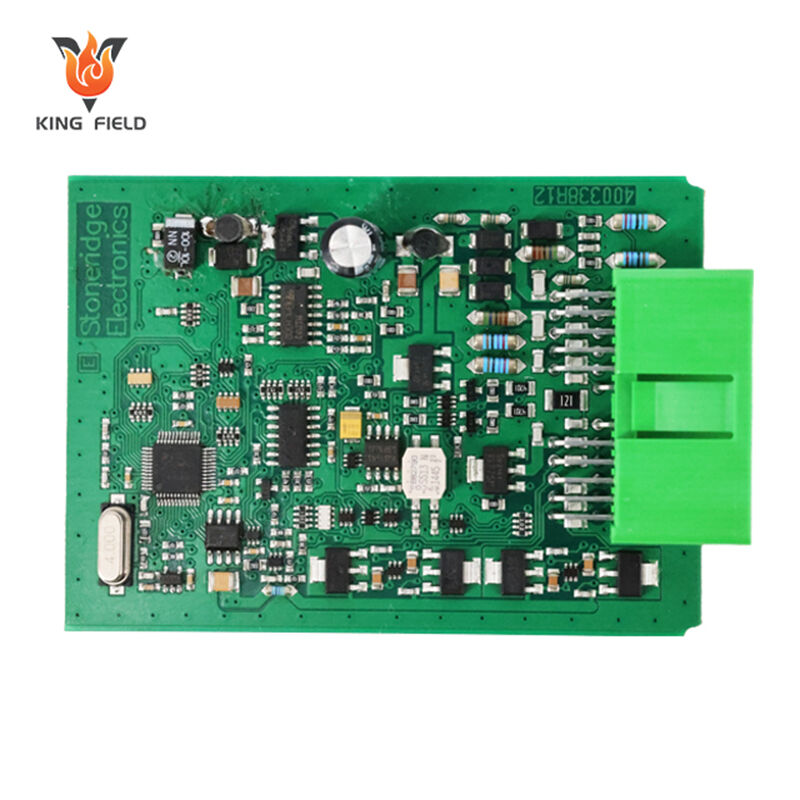

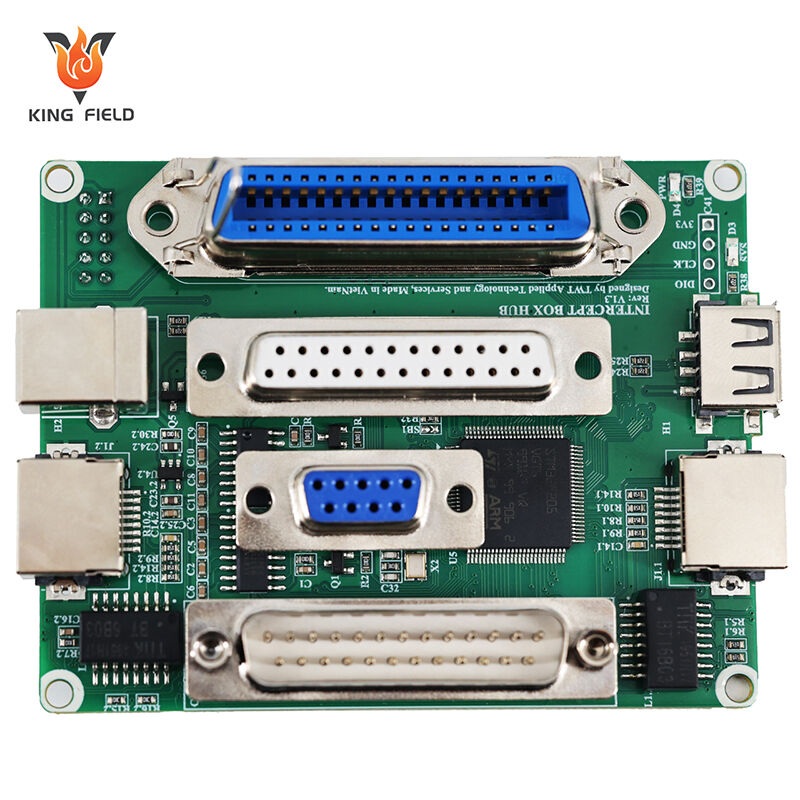

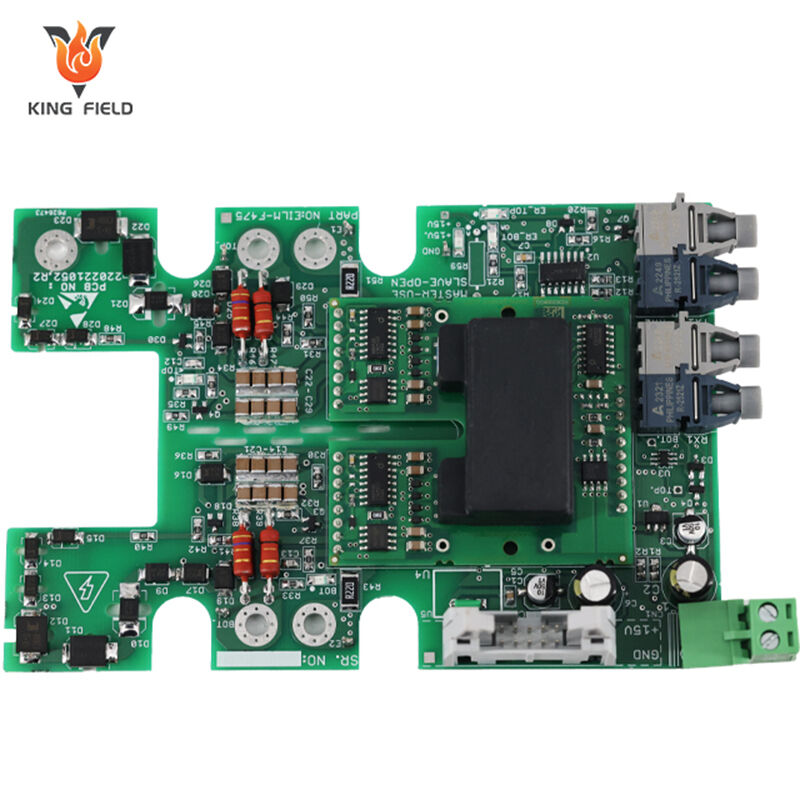

Præcisions-SMT-bestykning til medicinske/industrielle/automobil-/forbruger-elektronik—understøtter 01005-komponenter, 0,4 mm pitch, BGA/QFP. I overensstemmelse med IPC-A-610, med AOI/ICT/røntgeninspektion, 24-timers prototyping, stort set produktion og komplet løsning for PCB+SMT-integration.

✅ Ekstremt fin-pitch og kompleks komponentplacering

✅ Overensstemmelse med IPC-A-610 + strenge kvalitetskontroller

✅ Komplet turnkey-løsning for PCB+SMT

Beskrivelse

SMT-opsætning er en kerneproces inden for elektronikproduktion, hvor overflademonterede komponenter (SMD'er) – små komponenter som modstande, kondensatorer, integrerede kredsløb (IC'er) og sensorer – monteres direkte på overfladen af et printet kredsløbskort (PCB), i stedet for gennem huller (som ved den traditionelle gennemhuls-teknologi, THT). Det er den dominerende montagemetode for moderne elektroniske produkter på grund af dets effektivitet, miniatyrisering og mulighed for høj tæthed.

Kerneegenskaber ved SMT-opsætning

Komponenttype: Anvender SMD'er, som er mindre og lettere end gennemhulskomponenter.

Monteringsmetode: Komponenter placeres på PCBets overflade og loddes til forudaflejrede lodpasta på ledende poler, i stedet for at indsætte ben gennem huller i PCB.

Drevet af automatisering: Benytter højhastigheds 'pick-and-place'-maskiner, skabelonprintere og ovens til reflow-lodning til masseproduktion, hvilket sikrer præcision og konsistens.

Tæthed og miniatyrisering: Muliggør højere komponenttæthed (flere komponenter pr. PCB-areal), afgørende for kompakte enheder (f.eks. smartphones, medicinske bærbare enheder, automobil-ECU'er).

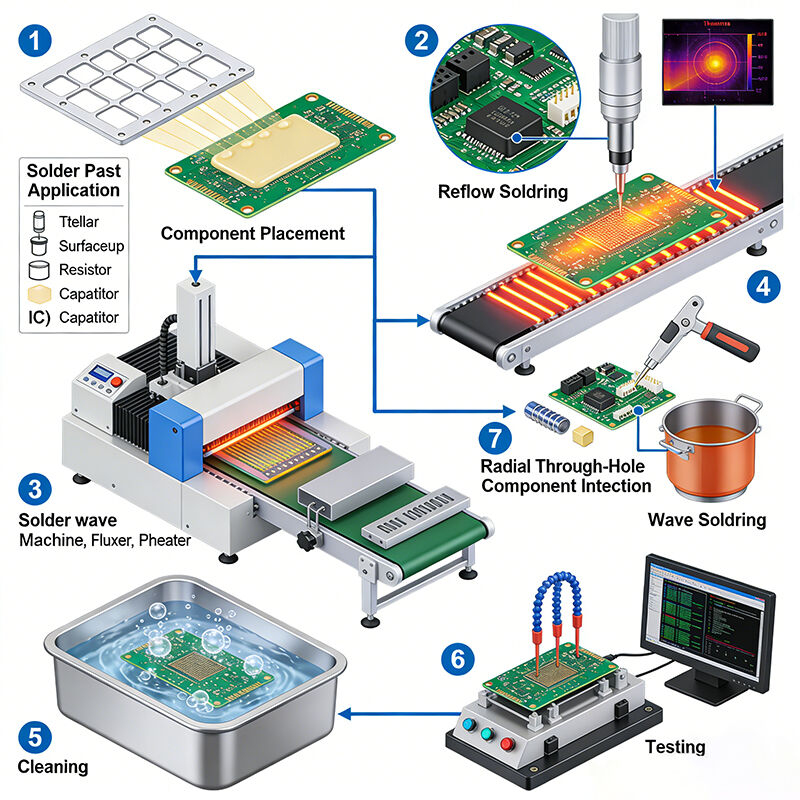

Nøgletrin i SMT-monteringsprocessen

Stencil-tryk: En metalstencile med udsparinger, der svarer til PCB-polerne, bruges til at aflevere lodpasta (en blanding af lodpulver og flux) på polerne – sikrer nøjagtig plasering af lod.

Placering af komponenter: Automatiserede 'pick-and-place'-maskiner bruger vakuumdyser til at hente SMD-komponenter fra ruller/bakker og placere dem præcist på de med lodpasta dækkede poler (styret af PCBets fiducial-markeringer til justering).

Reflovlodning:

PCB'en føres gennem en reflowovn med kontrollerede temperaturzoner (forvarmning → holdetid → reflow → afkøling), hvor lodpasta smeltes for at forbinde komponenter til PCB'en; flux forhindrer oxidation og sikrer ordentlig benætning.

Inspektion og test:

AOI (Automatisk Optisk Inspektion): Scanner PCB'en for at registrere defekter.

Røntgeninspektion Til skjulte defekter.

Funktionstest: Bekræfter, at den samlede PCB fungerer i overensstemmelse med specifikationerne.

Rework/Reparation: Retter defekter, hvis de opdages under inspektion.

Fordele ved SMT-montage

Miniaturisering: Gør det muligt at fremstille mindre og lettere elektroniske enheder (af afgørende betydning for forbrugerelektronik, medicinske bærbare enheder).

Høj produktionseffektivitet: Automatiserede processer understøtter produktion i store serier med hurtige cyklustider.

Omkostningseffektiv: Reducerer materiale- og arbejdskomponenter i forhold til THT ved masseproduktion.

Forbedret ydeevne: Kortere elektriske stier reducerer signalforsinkelse og EMI, hvilket øger pålideligheden (ideel til højfrekvente applikationer som industrielle styresystemer og bilers underholdningssystemer).

Montering på begge sider: Komponenter kan placeres på begge sider af printpladen, hvilket maksimerer udnyttelsen af pladsen.

Industri-specifikke anvendelser

| Branche | SMT-assembly anvendelsesområder | ||||

| Medicinsk | Print til patientmonitord, diagnostisk udstyr og bærbare medicinske enheder (f.eks. glukosesensorer) – kræver høj præcision og overholdelse af ISO 13485. | ||||

| Industriel kontrol | PLC'er, robotstyringsprint, sensormoduler – holdbare, temperaturbestandige og i overensstemmelse med IEC 60335. | ||||

| Automobil | Styreenheder (ECU), underholdningssystemer, ADAS-komponenter – opfylder IATF 16949-standarder og tåler vibrationer/ekstreme temperaturer. | ||||

| Forbrugerelektronik | Smartphones, bærbare computere, husholdningsapparater, IoT-enheder – print med høj densitet og miniatyrisering til kompakte design. | ||||

SMT mod gennemborede komponenter (THT)

| Aspekt | SMT-montage | THT-montering | |||

| Komponentstørrelse | Små (SMD) | Større (gennemgående komponenter) | |||

| Monteringsplaceringen | PCB-overflade (top/bund) | Gennem PCB-huller (ben på modsat side) | |||

| Produktionshastighed | Hurtig (automatiseret) | Langsom (semi-automatiseret/manuel) | |||

| Mekanisk styrke | Lavere (bedre til lav-vibrationsmiljøer) | Højere (ideel til stikforbindelser, højbelastningsapplikationer) | |||

| Typiske anvendelser | Forbruger-elektronik, medicinske bærbare enheder | Strømforsyninger, industrielle stikforbindelser | |||

Produktionskapacitet

| Montagetyper |

● SMT-montage (med AOI-inspektion); ● BGA-montage (med røntgeninspektion); ● Gennemhulsmontering; ● SMT & gennemhulsblandet samling; ● Kitsamling |

||||

| Kvalitetsinspektion |

● AOI-inspektion; ● Røntgeninspektion; ● Spændingstest; ● Chipprogrammering; ● ICT-test; Funktionel test |

||||

| PCB-typer | Stive PCB, Metalcore-PCB, Flex-PCB, Stiv-Flex-PCB | ||||

| Komponenttyper |

● Passive komponenter, mindste størrelse 0201(tomme) ● Finpitch-chips ned til 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN med røntgeninspektion ● Stikforbindelser og terminaler |

||||

| Komponenter og reservedele |

● Fuld turnkey (alle komponenter leveret af Yingstar); ● Delvis turnkey; ● Kitted/Consigned |

||||

| Lodningstyper | Med bly; Blyfri (RoHS); Vandopløselig lodpasta | ||||

| Ordrekvantitet |

● 5 stk til 100.000 stk; ● Fra prototyper til masseproduktion |

||||

| Monteringstid | Fra 8 timer til 72 timer, når dele er klar | ||||

Enhedsparametre (form)

| Udstyrsfremstillingsproceskapacitet | |||||

| SMT-kapacitet | 60.000.000 chips/dag | ||||

| THT-kapacitet | 1.500.000 chips/dag | ||||

| Leveringstid | Hurtig 24 timer | ||||

| Typer af PCB'er tilgængelige til samling | Stive boards, fleksible boards, rigid-flex boards, aluminiumsboards | ||||

| PCB-specifikationer for samling | Maksimal størrelse: 480x510 mm; Minimal størrelse: 50x100 mm | ||||

| Minimum samlekomponent | 03015 | ||||

| Minimum BGA | Stive plader 0,3 mm; Fleksible plader 0,4 mm | ||||

| Minimum fint pitched komponent | 0.3 mm | ||||

| Nøjagtig komponentplacering | ±0,03 mm | ||||

| Maksimal komponenthøjde | 25 mm | ||||