Khả năng Lắp ráp SMT

Lắp ráp SMT chính xác cao cho thiết bị điện tử y tế/công nghiệp/ô tô/thiết bị điện tử tiêu dùng—hỗ trợ linh kiện 01005, bước chân 0,4 mm, BGA/QFP. Tuân thủ IPC-A-610, với kiểm tra AOI/ICT/X-quang, tạo mẫu 24 giờ, sản xuất số lượng lớn và giải pháp tích hợp trọn gói PCB+SMT.

✅ Đặt vị trí linh kiện siêu nhỏ và phức tạp

✅ Tuân thủ IPC-A-610 + kiểm tra chất lượng nghiêm ngặt

✅ Giải pháp trọn gói một cửa PCB+SMT

Mô tả

Lắp ráp SMT là một quy trình sản xuất điện tử cốt lõi, trong đó các thiết bị gắn trên bề mặt (SMDs) – những linh kiện nhỏ như điện trở, tụ điện, vi mạch và cảm biến – được gắn trực tiếp lên bề mặt của bảng mạch in (PCB), thay vì luồn qua các lỗ (như trong công nghệ lắp ráp truyền thống qua lỗ, THT). Đây là phương pháp lắp ráp chủ đạo cho các sản phẩm điện tử hiện đại nhờ vào hiệu quả, khả năng thu nhỏ kích thước và mật độ linh kiện cao.

Đặc điểm Cốt lõi của Lắp ráp SMT

Loại Linh kiện: Sử dụng các linh kiện SMD, nhỏ và nhẹ hơn các linh kiện dạng chân cắm.

Phương pháp lắp ráp: Các linh kiện được đặt trên bề mặt PCB và hàn vào lớp kem hàn đã được in sẵn trên các pad dẫn điện, thay vì cắm chân qua các lỗ trên PCB.

Được điều khiển bởi tự động hóa: Dựa vào các máy đặt linh kiện tốc độ cao, máy in stencil và lò hàn reflow để sản xuất hàng loạt, đảm bảo độ chính xác và tính nhất quán.

Mật độ và thu nhỏ kích thước: Cho phép mật độ linh kiện cao hơn (nhiều linh kiện hơn trên mỗi đơn vị diện tích PCB), điều này rất quan trọng đối với các thiết bị nhỏ gọn (ví dụ: điện thoại thông minh, thiết bị y tế đeo được, ECU ô tô).

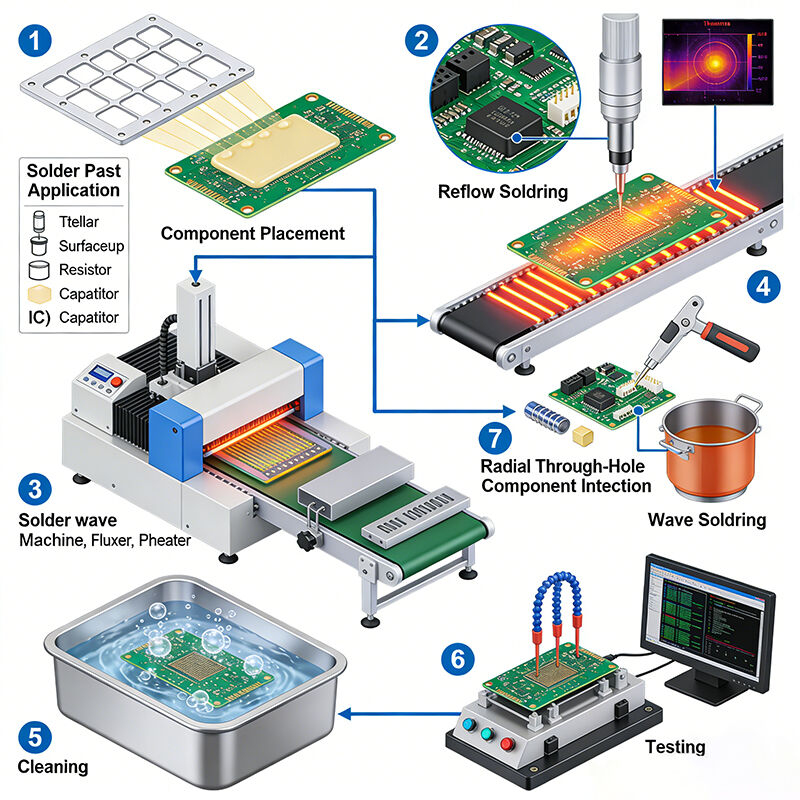

Các bước chính trong quy trình lắp ráp SMT

In qua khuôn: Một stencil kim loại có các khe cắt phù hợp với các pad trên PCB được sử dụng để in kem hàn (hỗn hợp bột hàn và chất trợ hàn) lên các pad – đảm bảo vị trí hàn chính xác.

Đặt linh kiện: Các máy đặt linh kiện tự động sử dụng đầu hút chân không để lấy các linh kiện SMD từ cuộn/dây chuyền và đặt chính xác chúng lên các pad đã phủ kem hàn (được định vị bằng các dấu hiệu fiducial trên PCB để căn chỉnh).

Hàn hồi lưu:

Bảng mạch được đưa qua lò hàn reflow với các vùng nhiệt độ được kiểm soát (làm nóng trước → ngâm → hàn chảy → làm nguội), làm nóng chảy hồ hàn để liên kết các linh kiện vào bảng mạch; chất trợ hàn ngăn ngừa oxy hóa và đảm bảo khả năng bám dính tốt.

Kiểm tra & Thử nghiệm:

AOI (Kiểm tra quang học tự động): Quét bảng mạch để phát hiện các lỗi.

Kiểm tra bằng Tia X Đối với các lỗi ẩn khuất.

Kiểm tra Chức năng: Xác minh rằng bảng mạch đã lắp ráp hoạt động đúng thông số kỹ thuật.

Sửa chữa/Khắc phục: Khắc phục lỗi nếu phát hiện trong quá trình kiểm tra.

Ưu điểm của Lắp ráp SMT

Thu nhỏ: Cho phép thiết bị điện tử nhỏ gọn và nhẹ hơn (quan trọng đối với thiết bị điện tử tiêu dùng, thiết bị y tế đeo được).

Hiệu suất sản xuất cao: Các quy trình tự động hỗ trợ sản xuất số lượng lớn với thời gian chu kỳ nhanh.

Tiết kiệm chi phí: Giảm lãng phí vật liệu và chi phí nhân công so với THT trong sản xuất hàng loạt.

Hiệu suất cải thiện: Các đường dẫn điện ngắn hơn giảm độ trễ tín hiệu và EMI, nâng cao độ tin cậy (lý tưởng cho các ứng dụng tần số cao như hệ thống điều khiển công nghiệp, giải trí trên ô tô).

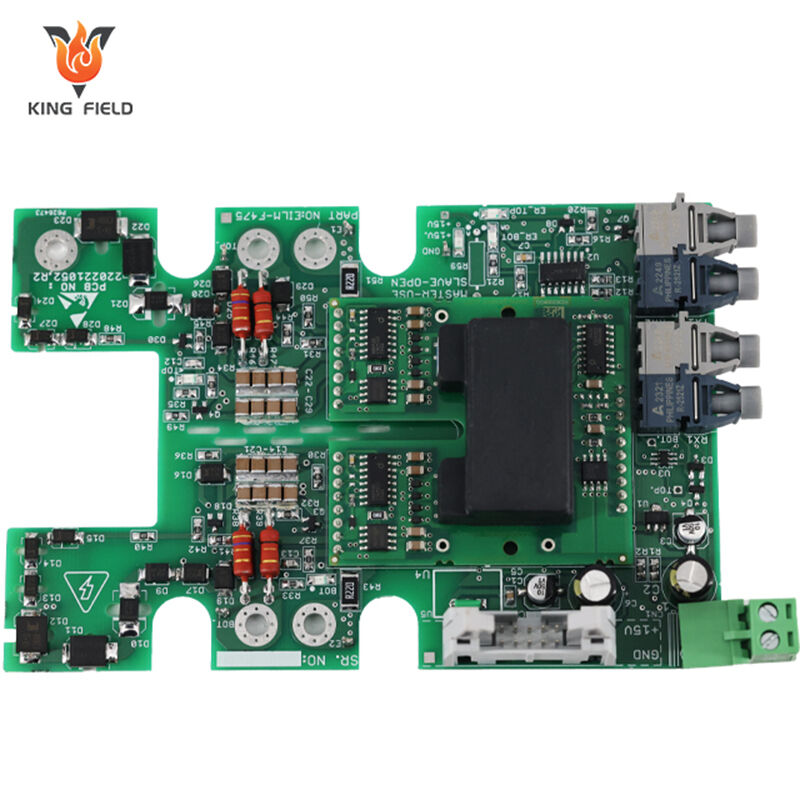

Lắp ráp hai mặt: Các linh kiện có thể được đặt ở cả hai mặt của mạch in, tối đa hóa việc sử dụng không gian.

Ứng dụng cụ thể trong ngành

| Ngành nghề | Các trường hợp sử dụng lắp ráp SMT | ||||

| Y tế | Mạch in cho máy theo dõi bệnh nhân, thiết bị chẩn đoán, thiết bị y tế đeo được (ví dụ: cảm biến glucose) – yêu cầu độ chính xác cao và tuân thủ tiêu chuẩn ISO 13485. | ||||

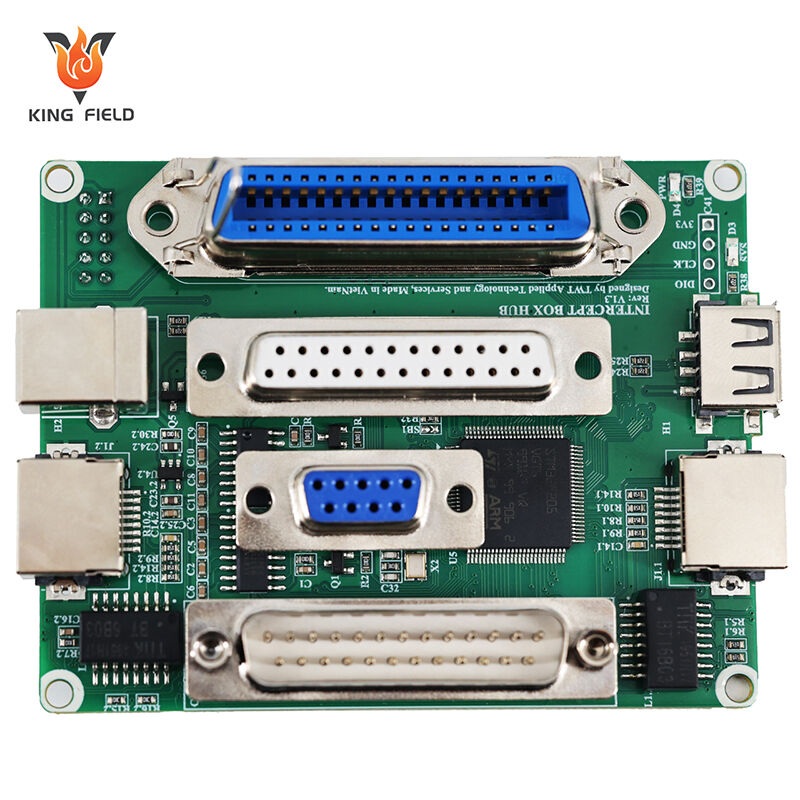

| Kiểm soát Công nghiệp | PLC, mạch điều khiển robot, mô-đun cảm biến – bền, chịu nhiệt độ cao và tuân thủ IEC 60335. | ||||

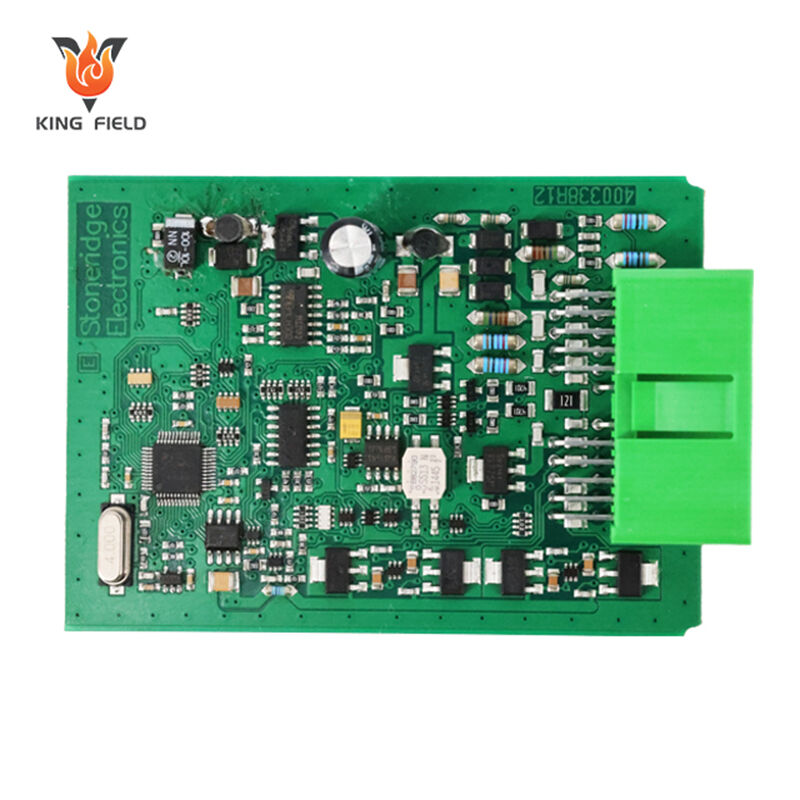

| Ô tô | ECU (bộ điều khiển động cơ), hệ thống giải trí, thành phần ADAS – đáp ứng tiêu chuẩn IATF 16949, chịu được rung động/nhiệt độ khắc nghiệt. | ||||

| Điện tử tiêu dùng | Điện thoại thông minh, máy tính xách tay, thiết bị gia dụng, thiết bị IoT – mạch in mật độ cao, thu nhỏ để thiết kế nhỏ gọn. | ||||

SMT so với Công nghệ Lắp ráp Lỗ (THT)

| Khía cạnh | Lắp ráp smt | Lắp ráp THT | |||

| Kích thước thành phần | Nhỏ (SMDs) | Lớn hơn (các linh kiện lỗ xuyên) | |||

| Vị trí lắp đặt | Bề mặt PCB (trên/dưới) | Qua các lỗ trên PCB (chân dẫn ở phía đối diện) | |||

| Tốc độ sản xuất | Nhanh (tự động hóa) | Chậm (bán tự động/thủ công) | |||

| Độ bền cơ học | Thấp hơn (phù hợp hơn cho môi trường ít rung động) | Cao hơn (lý tưởng cho các đầu nối, ứng dụng chịu tải cao) | |||

| Ứng Dụng Điển Hình | Thiết bị điện tử tiêu dùng, thiết bị y tế đeo được | Nguồn điện, đầu nối công nghiệp | |||

Năng lực sản xuất

| Các loại lắp ráp |

● Lắp ráp SMT (có kiểm tra AOI); ● Lắp ráp BGA (có kiểm tra tia X); ● Lắp ráp lỗ xuyên; ● Lắp ráp hỗn hợp SMT & Through-hole; ● Lắp ráp bộ kit |

||||

| Kiểm tra chất lượng |

● Kiểm tra bằng AOI; ● Kiểm tra bằng X-Ray; ● Kiểm tra điện áp; ● Lập trình chip; ● Kiểm tra ICT; Kiểm tra chức năng |

||||

| Các loại PCB | PCB cứng, PCB lõi kim loại, PCB mềm, PCB kết hợp cứng-mềm | ||||

| Loại linh kiện |

● Linh kiện thụ động, kích thước nhỏ nhất 0201(inch) ● Các chip bước nhỏ đến 0,38mm ● BGA (bước 0,2mm), FPGA, LGA, DFN, QFN với kiểm tra bằng tia X ● Đầu nối và đầu cuối |

||||

| Nguồn Cung Ứng Linh Kiện |

● Trọn gói (Tất cả linh kiện do Yingstar cung cấp); ● Bán trọn gói; ● Kít hóa/Gửi kèm |

||||

| Loại thiếc hàn | Có chì; Không chì (RoHS); Hỗn hợp hàn tan trong nước | ||||

| Số lượng đặt hàng |

● Từ 5 chiếc đến 100.000 chiếc; ● Từ mẫu thử đến sản xuất hàng loạt |

||||

| Thời gian chuẩn bị lắp ráp | Từ 8 giờ đến 72 giờ khi các bộ phận sẵn sàng | ||||

Thông số Thiết bị (Mẫu)

| Khả năng quy trình sản xuất thiết bị | |||||

| Năng lực SMT | 60.000.000 chip/ngày | ||||

| Năng lực THT | 1.500.000 chip/ngày | ||||

| Thời gian giao hàng | Gia tốc trong 24 giờ | ||||

| Các loại PCB sẵn có để lắp ráp | Bảng mạch cứng, bảng mạch linh hoạt, bảng mạch kết hợp cứng - linh hoạt, bảng mạch nhôm | ||||

| Thông số PCB cho Lắp ráp | Kích thước tối đa: 480x510 mm; Kích thước tối thiểu: 50x100 mm | ||||

| Thành phần lắp ráp tối thiểu | 03015 | ||||

| BGA tối thiểu | Bảng cứng 0,3 mm; Bảng linh hoạt 0,4 mm | ||||

| Thành phần khoảng cách nhỏ tối thiểu | 0.3 mm | ||||

| Độ chính xác trong việc bố trí linh kiện | ±0.03 mm | ||||

| Chiều cao thành phần tối đa | 25 mm | ||||