Bảng mạch gốm

Mạch in gốm hiệu suất cao cho ứng dụng y tế/công nghiệp/ô tô/điện tử công suất lớn. Khả năng dẫn nhiệt vượt trội, chịu nhiệt độ cao và đảm bảo độ toàn vẹn tín hiệu. Chế tạo mẫu trong 24 giờ, giao hàng nhanh, hỗ trợ DFM và kiểm tra chất lượng nghiêm ngặt.

✅ Quản lý nhiệt vượt trội

✅ Chịu nhiệt độ cao và chống ăn mòn

✅ Mạch điện chính xác cho các ứng dụng quan trọng

Mô tả

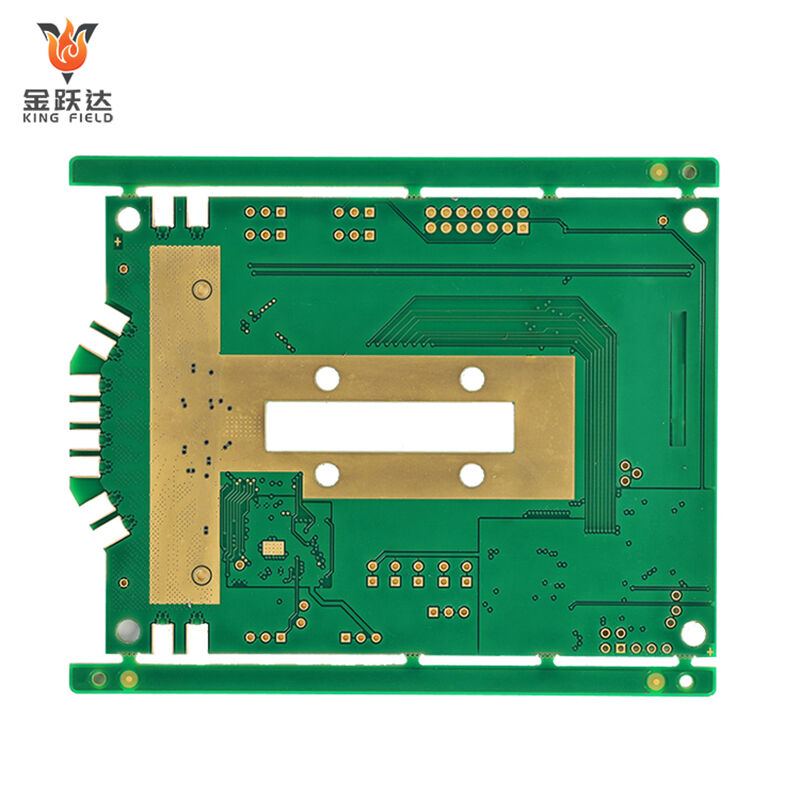

Bảng mạch gốm là một loại mạch in cứng sử dụng vật liệu gốm làm lớp nền cách điện, chẳng hạn như nhôm oxit Al₂O₃, nitride nhôm AlN, nitride silic Si₃N₄, v.v., và được phủ bằng lá đồng để tạo thành các mạch dẫn điện. Nó thuộc nhóm PCB chuyên dụng cao cấp. Đặc điểm chính là khả năng dẫn nhiệt, cách điện và chịu nhiệt độ cao vượt xa so với các loại PCB FR-4 truyền thống.

Là một loại PCB chuyên dụng cao cấp, những ưu điểm cốt lõi của PCB gốm tập trung vào các yếu tố then chốt như tản nhiệt, chịu nhiệt, cách điện và độ ổn định, cụ thể như sau:

· Hiệu suất tản nhiệt tối ưu:

Độ dẫn nhiệt của các đế gốm (đặc biệt là nitride nhôm) có thể đạt 170-230 W/(m·K), cao hơn tới hơn 500 lần so với các loại PCB FR-4 truyền thống (khoảng 0,3 W/(m·K)). Nhờ đó, PCB gốm có thể nhanh chóng dẫn nhiệt sinh ra từ các thiết bị công suất lớn, giảm hiệu quả mức tăng nhiệt độ của thiết bị và tránh hỏng hóc do nhiệt. Sản phẩm phù hợp với các ứng dụng có mật độ nhiệt cao như module IGBT và đèn LED công suất lớn.

· Khả năng chịu nhiệt cực cao:

Nhiệt độ hoạt động lâu dài có thể đạt trên 200℃, và chịu được nhiệt độ ngắn hạn lên đến 500℃, vượt xa so với PCB FR-4 (≤130℃). Sản phẩm có thể thích nghi với các môi trường nhiệt độ khắc nghiệt như hàng không vũ trụ và thiết bị công nghiệp chịu nhiệt độ cao mà không gây biến dạng hoặc lão hóa chất nền do nhiệt độ cao.

· Độ cách điện tuyệt vời:

Điện áp đánh thủng ≥10kV/mm, hiệu suất cách điện vượt xa so với PCB FR-4, có thể hoạt động ổn định trong các mạch điện áp cao, tránh nguy cơ rò rỉ và đánh thủng, đáp ứng yêu cầu an toàn cách điện cho các trạm sạc và thiết bị điều khiển công nghiệp điện áp cao.

· Khả năng tương thích nhiệt tốt:

Hệ số giãn nở nhiệt của chất nền gốm gần với các chip bán dẫn (ví dụ như chip silicon), giúp giảm ứng suất nhiệt do thay đổi nhiệt độ, hạ thấp nguy cơ nứt vỡ và bong tróc tại vị trí kết nối giữa chip và chất nền, từ đó nâng cao độ tin cậy và tuổi thọ của linh kiện đóng gói.

· Tính ổn định hóa học và môi trường:

Chống chịu được axit và kiềm, bức xạ và ăn mòn. Hiệu suất của nó không suy giảm trong các môi trường khắc nghiệt như độ ẩm, trường điện từ mạnh và bức xạ. Phù hợp cho các tình huống đặc biệt như hàng không vũ trụ, biển thám hiểm và thiết bị ngành công nghiệp hạt nhân.

· Độ bền cơ học cao:

Chất nền gốm có độ cứng cao và khả năng chịu va đập mạnh. Đặc biệt là bảng mạch gốm nitride silic, chúng có thể chịu được các ứng suất cơ học như rung động và va chạm, khiến chúng phù hợp với các điều kiện làm việc thường xuyên rung động trong phương tiện giao thông và giao thông đường sắt.

· Tổn hao điện môi thấp:

Vật liệu gốm có hằng số điện môi ổn định và tổn hao điện môi thấp, dẫn đến tổn thất truyền tín hiệu nhỏ trong các mạch tần số cao. Chúng phù hợp với các tình huống ứng dụng tần số cao như mô-đun RF trạm 5G và thiết bị radar.

| Các loại chất nền gốm | Các loại chất nền gốm | Các loại chất nền gốm | Các loại chất nền gốm | Các loại chất nền gốm | Các loại chất nền gốm |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Nitride nhôm (AlN) | Nitride nhôm (AlN) | Nitride nhôm (AlN) | Nitride nhôm (AlN) | Nitride nhôm (AlN) | Nitride nhôm (AlN) |

| Nitrit silic (Si₃N₄) | Nitrit silic (Si₃N₄) | Nitrit silic (Si₃N₄) | Nitrit silic (Si₃N₄) | Nitrit silic (Si₃N₄) | Nitrit silic (Si₃N₄) |

| Oxit beri (BeO) | Oxit beri (BeO) | Oxit beri (BeO) | Oxit beri (BeO) | Oxit beri (BeO) | Oxit beri (BeO) |

| Carbua Silic (SiC) | Carbua Silic (SiC) | Carbua Silic (SiC) | Carbua Silic (SiC) | Carbua Silic (SiC) | Carbua Silic (SiC) |

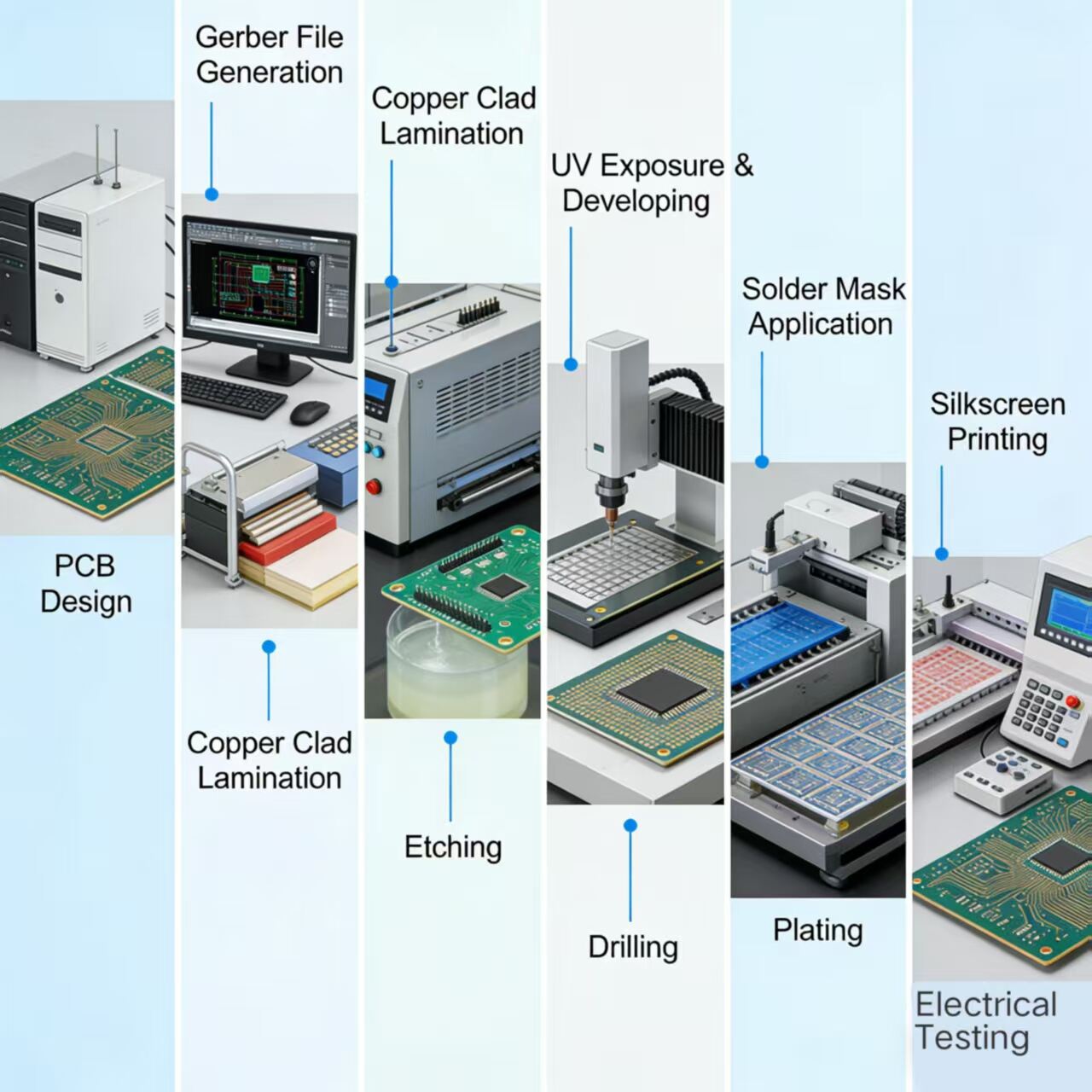

Quá trình sản xuất

Quy trình sản xuất bảng mạch gốm khác biệt so với quy trình ăn mòn của các bảng mạch FR-4 truyền thống. Cốt lõi nằm ở việc kết hợp đáng tin cậy giữa đế gốm và các lớp đồng. Các quy trình phổ biến hiện nay có thể được phân thành các hạng mục sau, mỗi loại có những đặc điểm kỹ thuật và phạm vi ứng dụng riêng:

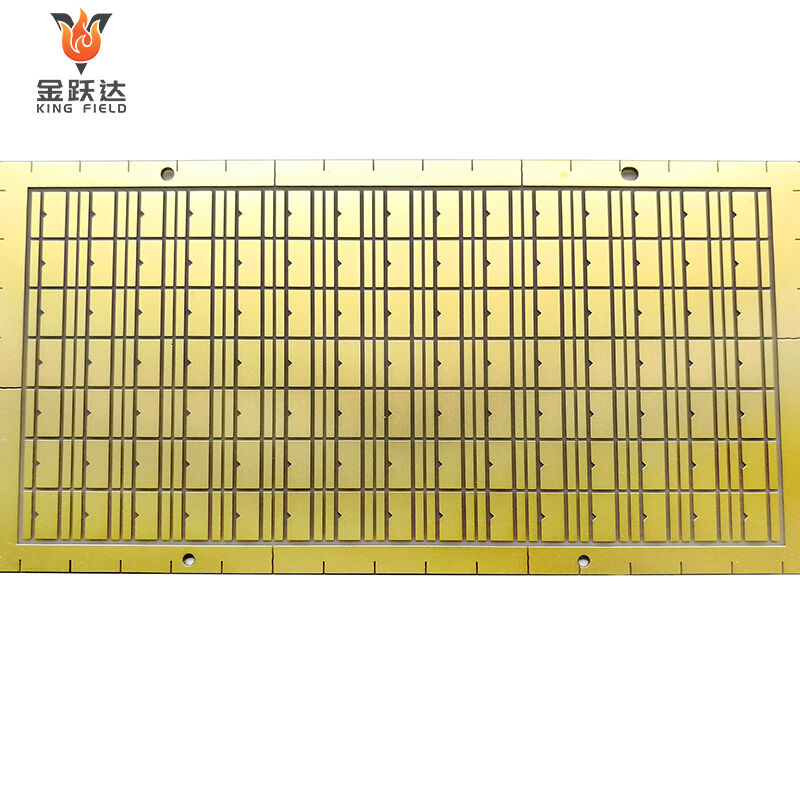

Quy trình ép trực tiếp đồng

· Nguyên lý cốt lõi: Lá đồng và đế gốm oxit nhôm/nitrit nhôm được hàn đồng đặc ở nhiệt độ cao (1065~1083℃, gần điểm nóng chảy của đồng). Phản ứng đồng - oxy - gốm đồng đặc được sử dụng để tạo thành lớp liên kết kim loại, đạt được sự kết dính chắc chắn giữa đồng và gốm. phản ứng được tận dụng để hình thành lớp liên kết luyện kim, đạt được liên kết vững chắc giữa đồng và gốm.

· Các bước quy trình : Làm sạch đế gốm → Cắt lá đồng → Ép ghép lá đồng và gốm → Thiêu kết chân không đồng đặc ở nhiệt độ cao → Làm nguội → Ăn mòn mạch → Kiểm tra sản phẩm hoàn thiện.

· Đặc điểm chính:

Độ bám dính cao (độ bền cắt ≥20MPa), dẫn nhiệt tuyệt vời (không có lớp trung gian);

Độ dày lớp đồng có nhiều lựa chọn (từ 0,1 đến 3mm), hỗ trợ thiết kế mạch đồng dày.

Có khả năng chịu nhiệt độ cao và chịu sốc nhiệt tốt, phù hợp với các thiết bị công suất lớn.

Nhược điểm: Nhiệt độ thiêu kết cao, yêu cầu nghiêm ngặt về thiết bị, chỉ phù hợp với gốm oxit nhôm và nitride nhôm, không tương thích với nitride silic.

Các trường hợp áp dụng: Đế module IGBT, module nguồn cho trạm sạc, đế LED công suất cao.

Quy trình hàn kim loại hoạt tính

· Nguyên lý cốt lõi: Giữa lá đồng và đế gốm, thêm một loại thuốc hàn chứa các kim loại hoạt tính như titan và zirconi. Trong môi trường chân không ở nhiệt độ 800 đến 950℃, các kim loại hoạt tính phản ứng hóa học với bề mặt gốm tạo thành liên kết hóa học, đồng thời thuốc hàn nóng chảy để kết dính lá đồng và gốm. phản ứng với bề mặt gốm tạo thành liên kết hóa học, đồng thời thuốc hàn nóng chảy để kết dính lá đồng và gốm.

· Các bước quy trình: Xử lý trước nền gốm → Tráng lớp hàn → Laminating lá đồng và gốm → Hàn chân không → Xử lý mạch → Xử lý sau

· Đặc điểm chính:

Có khả năng thích ứng rộng, có thể sử dụng trên mọi loại nền gốm như nhôm oxit, nitride nhôm, nitride silic, v.v.

Nhiệt độ thiêu kết thấp hơn DBC, gây ít tổn hại hơn cho nền gốm.

Độ bám dính cao và khả năng chống chịu tốt với chu kỳ thay đổi nhiệt độ (không bị hỏng sau ≥1000 chu kỳ ở -40 đến 150℃).

Nhược điểm: Chi phí vật liệu hàn cao, và độ phức tạp quy trình cao hơn DBC.

Các trường hợp áp dụng: PCB gốm nitride silic trong hàng không vũ trụ, nền mạch công suất độ tin cậy cao cho phương tiện giao thông.

Quy trình màng dày

· Nguyên lý cốt lõi: Hỗn hợp kim loại (bạc, đồng, hợp kim palladium-bạc) được tráng lên bề mặt nền gốm thông qua in lụa. Sau khi thiêu kết ở nhiệt độ cao, hỗn hợp kim loại đông đặc lại tạo thành các mạch dẫn điện, loại bỏ nhu cầu tráng lá đồng.

· Các bước quy trình: Làm sạch đế gốm → In lụa bột kim loại → sấy khô → thiêu kết nhiệt độ cao → in/thiêu kết nhiều lần (làm dày mạch theo yêu cầu) → In lớp cách điện (nếu cần nhiều lớp) cần) → kiểm tra sản phẩm hoàn chỉnh.

· Đặc điểm chính:

Quy trình linh hoạt, có khả năng sản xuất mạch tinh xảo và hỗ trợ đi dây nhiều lớp.

Chi phí tương đối thấp và phù hợp với sản xuất số lượng nhỏ và theo đơn đặt hàng.

Nhược điểm: Độ dẫn nhiệt của mạch thấp hơn so với quy trình phủ đồng, bột đồng dễ bị oxy hóa và độ tin cậy hơi kém hơn.

Các trường hợp áp dụng: Mạch cảm biến nhỏ, bảng mạch gốm tần số cao cho thiết bị y tế, đế gốm tầm thấp.

Quy trình gốm đồng thiêu kết nhiệt độ thấp

· Nguyên lý cốt lõi: Bột gốm được trộn với chất kết dính hữu cơ để tạo thành các dải gốm thô. Các lỗ được đục và hồ kim loại (bạc, đồng) được điền vào các dải gốm thô để tạo thành mạch/via. Sau khi nhiều lớp dải gốm thô được xếp chồng lên nhau, chúng được nung đồng thời ở nhiệt độ thấp để tạo thành các mạch in gốm nhiều lớp trong một lần.

· Các bước quy trình: Chuẩn bị dải sứ thô → Khoan → Điền hồ kim loại → Ép lớp và xếp chồng → Nung đồng ở nhiệt độ thấp → Mạ kim loại bề mặt → Kiểm tra sản phẩm hoàn thiện.

· Đặc điểm chính:

Có thể đạt được dây dẫn nhiều lớp mật độ cao và tích hợp các linh kiện thụ động (điện trở, tụ điện) bên trong đế.

Độ chính xác kích thước cao, hệ số giãn nở nhiệt phù hợp với các chip bán dẫn;

Nhược điểm: Quy trình phức tạp, chu kỳ dài, chi phí cao và độ dày đường dây bị hạn chế.

Các trường hợp áp dụng: Mô-đun RF trạm phát 5G, mạch in gốm mini dùng trong hàng không vũ trụ, thiết bị thông tin liên lạc tần số cao.

Quy trình gốm nung đồng nhiệt độ cao

· Nguyên lý cốt lõi: Tương tự như LTCC, nhưng sử dụng bột gốm nguyên chất, nhiệt độ thiêu kết cao tới 1500 đến 1600℃, và hồ kim loại sử dụng các kim loại có điểm nóng chảy cao như vonfram và molypden.

· Đặc điểm chính:

Gốm có mật độ cao, độ bền cơ học và khả năng chịu nhiệt cao vượt xa LTCC.

Nhược điểm: Nhiệt độ thiêu kết cực kỳ cao, độ dẫn điện của hồ kim loại kém và chi phí đắt đỏ.

Các kịch bản có thể áp dụng: Môi trường nhiệt độ cực cao, các mạch gốm cho thiết bị ngành công nghiệp hạt nhân.

| Loại quy trình | Nhiệt độ nung | Lợi thế cốt lõi | Các hạn chế chính | Tấm nền điển hình | |

| DBc | 1065~1083℃ | Dẫn nhiệt tuyệt vời và chi phí hợp lý | Chỉ tương thích với alumina/nitride nhôm | Al₂O₃, AlN | |

| AMB | 800~950℃ | Có phạm vi tương thích rộng với các loại đế và độ tin cậy cao | Chi phí cao và quy trình phức tạp | Al₂O₃, AlN, Si₃N₄ | |

| Quy trình màng dày | 850~950℃ | Linh hoạt và chi phí thấp | Dẫn nhiệt kém và dễ bị oxy hóa | Tất cả các loại đế gốm | |

| LTCC | 850~900℃ | Tích hợp mật độ cao và độ chính xác kích thước cao | Chi phí cao và chu kỳ dài | Gốm nền Al₂O₃ | |

| HTCC | 1500~1600℃ | Có khả năng chịu nhiệt và độ bền cơ học cực cao | Dẫn điện kém và chi phí cực kỳ cao | Đế gốm nguyên chất | |

Ứng dụng của PCB gốm

Mạch in gốm, với khả năng dẫn nhiệt xuất sắc, chịu được nhiệt độ cao và cách điện tốt, chủ yếu được ứng dụng trong các tình huống cao cấp có yêu cầu nghiêm ngặt về tản nhiệt và độ tin cậy. Các lĩnh vực cốt lõi và ứng dụng cụ thể như sau:

Trong lĩnh vực xe năng lượng mới

· Các thành phần cốt lõi: Mô-đun nguồn cho trạm sạc, bộ nghịch lưu trên xe, bộ điều khiển động cơ, bảng mạch cao áp của hệ thống quản lý pin, đế mạch điều khiển đèn LED cho xe hơi.

· Lý do ứng dụng:

Có thể truyền tải dòng điện lớn, tản nhiệt nhanh, chịu được môi trường nhiệt độ thay đổi liên tục từ cao xuống thấp trong xe, đảm bảo thiết bị điện tử công suất hoạt động ổn định và đáp ứng yêu cầu dẫn nhiệt cực cao của mạch in gốm nitrua nhôm. dẫn nhiệt yêu cầu của mạch in gốm nitrua nhôm.

Lĩnh vực bán dẫn và thiết bị điện tử công suất

· Các thành phần cốt lõi: Đế module IGBT, đế đóng gói MOSFET, đế tản nhiệt LED công suất cao, đế đóng gói diode laser, đế khuếch đại công suất RF.

· Lý do ứng dụng: Hệ số giãn nở nhiệt của đế gốm phù hợp với chip bán dẫn, giảm thiểu hư hỏng do ứng suất nhiệt. Độ dẫn nhiệt của nó vượt xa so với FR-4, giải quyết vấn đề tản nhiệt cho thiết bị công suất cao. Trong đó, các mạch in gốm quy trình màng dày phù hợp với yêu cầu sản xuất hàng loạt của đèn LED.

Lĩnh vực hàng không vũ trụ và công nghiệp quân sự

· Các thành phần cốt lõi: Mô-đun nguồn radar trên không, bảng phân phối điện cho vệ tinh, bảng điều khiển động cơ tên lửa, bảng mạch hệ thống dẫn đường tên lửa, bảng điều khiển động cơ công suất cao cho phương tiện bay không người lái.

· Lý do ứng dụng:

Các mạch in gốm quy trình silicon nitride (Si₃N₄) hoặc HTCC chịu được nhiệt độ, rung động, sốc và bức xạ ở mức cực đoan, phù hợp với điều kiện làm việc khắc nghiệt trong lĩnh vực hàng không vũ trụ và quân sự. lĩnh vực công nghiệp khác.

Lĩnh vực thiết bị y tế

· Các thành phần cốt lõi: Tấm nền nguồn dao mổ điện cao tần, bảng khuếch đại gradient cộng hưởng từ hạt nhân (MRI), bảng điều khiển thiết bị điều trị laser, mô-đun nguồn điện áp cao cho máy thở.

· Lý do ứng dụng:

Độ bền cách điện cao (tránh nguy cơ rò rỉ), chịu nhiệt độ cao, truyền tín hiệu ổn định, đáp ứng các tiêu chuẩn an toàn và độ tin cậy của thiết bị y tế, hiệu quả chi phí tương đương nhôm oxit mạch in gốm phù hợp với các tình huống y tế thông thường.

Lĩnh vực điều khiển công nghiệp và thiết bị cao cấp

· Các thành phần cốt lõi: Tấm nền thiết bị gia nhiệt cảm ứng cao tần, đơn vị nguồn biến tần, bảng điều khiển servo robot công nghiệp, bảng tín hiệu cảm biến chịu nhiệt độ cao, bảng nguồn inverter quang điện.

· Lý do ứng dụng:

Chịu được nhiệt độ cao, độ ẩm và rung động trong môi trường công nghiệp, độ dẫn nhiệt cao của mạch in gốm quy trình DBC/AMB đảm bảo hoạt động ổn định lâu dài của thiết bị công suất lớn thiết bị điều khiển công nghiệp.

Lĩnh vực viễn thông 5G và tần số vô tuyến

· Các thành phần cốt lõi: mô-đun công suất RF trạm gốc 5G, đế mạch radar sóng milimet, bảng mạch tần số cao cho thiết bị thông tin vệ tinh.

· Lý do ứng dụng:

Các PCB gốm theo quy trình LTCC có thể đạt được độ tích hợp cao và tích hợp linh kiện thụ động, với tổn hao điện môi thấp, phù hợp cho truyền tín hiệu tần số cao, đồng thời đáp ứng yêu cầu tản nhiệt của các thiết bị công suất trạm gốc. yêu cầu tản nhiệt của các thiết bị công suất trạm gốc.

Các lĩnh vực môi trường khắc nghiệt đặc biệt

· Các thành phần cốt lõi: Bảng điều khiển thiết bị ngành công nghiệp hạt nhân, bảng mạch robot thám hiểm đáy biển, đế cảm biến lò công nghiệp nhiệt độ cao.

· Lý do ứng dụng:

PCB gốm có khả năng chịu được bức xạ, ăn mòn và nhiệt độ cao. Hiệu suất của chúng không suy giảm trong các môi trường khắc nghiệt như bức xạ hạt nhân, áp suất cao đáy biển và lò nhiệt độ cao. pCB gốm oxit beri phù hợp với các tình huống trong ngành công nghiệp hạt nhân.

Khả năng sản xuất PCB cứng

| Mục | RPCB | HDI | |||

| chiều rộng vạch/khoảng cách vạch tối thiểu | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0,05MM) | |||

| đường Kính Lỗ Tối Thiểu | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| khoảng hở tối thiểu của lớp phủ chống hàn (một mặt) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| cầu nối chống hàn tối thiểu | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| tỷ lệ khía cạnh tối đa (độ dày/đường kính lỗ) | 0.417361111 | 0.334027778 | |||

| độ chính xác điều khiển trở kháng | +/-8% | +/-8% | |||

| độ dày hoàn thiện | 0.3-3.2MM | 0.2-3.2MM | |||

| kích thước bảng lớn nhất | 630MM*620MM | 620MM*544MM | |||

| độ dày đồng hoàn thiện tối đa | 6OZ(210UM) | 2OZ(70UM) | |||

| độ dày bảng tối thiểu | 6MIL(0,15MM) | 3MIL(0.076MM) | |||

| lớp tối đa | 14LAYER | 12LAYER | |||

| Xử lý bề mặt | HASL-LF, OSP, Mạ vàng chìm, Mạ thiếc chìm, Mạ bạc chìm | Mạ vàng chìm, OSP, mạ vàng chìm chọn lọc | |||

| in carbon | |||||

| Kích thước lỗ laser nhỏ nhất/lớn nhất | / | 3MIL / 9.8MIL | |||

| dung sai kích thước lỗ laser | / | 0.1 |