Circuit imprimé en céramique

Cartes céramiques hautes performances pour l'électronique médicale/industrielle/automobile/haute puissance. Excellente conductivité thermique, résistance aux hautes températures et intégrité du signal. Prototypage en 24h, livraison rapide, support DFM et tests qualité rigoureux.

✅ Compatibilité avec les dispositifs haute puissance

✅ Résistance aux hautes températures et à la corrosion

✅ Circuit de précision pour applications critiques

Description

Circuit imprimé en céramique est un circuit imprimé rigide qui utilise des matériaux céramiques comme substrats isolants, tels que l'oxyde d'aluminium Al₂O₃, le nitrure d'aluminium AlN, le nitrure de silicium Si₃N₄, etc., et est recouvert d'une feuille de cuivre pour former des circuits conducteurs circuits. Il appartient aux PCB spéciaux haut de gamme. La caractéristique principale est que sa conductivité thermique, son isolation et sa résistance aux hautes températures dépassent largement celles des PCB traditionnels en FR-4.

En tant que PCB spécial haut de gamme, les avantages principaux des PCB en céramique sont concentrés sur des dimensions clés telles que la dissipation thermique, la résistance à la température, l'isolation et la stabilité, comme suit :

· Performance de dissipation thermique ultime :

La conductivité thermique des substrats céramiques (en particulier le nitrure d'aluminium) peut atteindre 170 à 230 W/(m · K), soit plus de 500 fois celle des PCB traditionnels en FR-4 (environ 0,3 W/(m · K)). Ils permettent d'évacuer rapidement la chaleur générée par les dispositifs à haute puissance, réduisent efficacement l'élévation de température des composants et évitent les défaillances thermiques. Ils conviennent aux scénarios à forte densité de flux thermique tels que les modules IGBT et les LED haute puissance.

· Résistance thermique ultra-élevée :

La température de fonctionnement prolongé peut dépasser 200 °C, et la température à court terme peut atteindre 500 °C, ce qui est nettement supérieur au FR-4 (≤ 130 °C). Ils peuvent s'adapter à des environnements extrêmes tels que l'aérospatiale et équipement industriel haute température sans provoquer de déformation ou de vieillissement du substrat en raison des hautes températures.

· Excellente tenue diélectrique :

Tension de claquage ≥10 kV/mm, performance d'isolation bien supérieure à celle des circuits imprimés FR-4, permet un fonctionnement stable dans les circuits haute tension, évite les risques de fuite et de claquage, et répond aux exigences de sécurité d'isolation des bornes de recharge et des équipements industriels de commande haute tension.

· Bonne compatibilité thermique :

Le coefficient de dilatation thermique des substrats céramiques est proche de celui des puces semi-conductrices (comme les puces au silicium), ce qui permet de réduire les contraintes thermiques dues aux variations de température, diminue le risque de fissuration et de décollement au niveau de la connexion entre la puce et le substrat, et améliore la fiabilité et la durée de vie de l’emballage du dispositif.

· Stabilité chimique et environnementale :

Résistant aux acides et aux alcalis, au rayonnement et à la corrosion. Ses performances ne se dégradent pas dans des environnements difficiles tels que l'humidité, les champs électromagnétiques intenses et le rayonnement. Il convient à des scénarios spéciaux tels que l'aérospatiale, Marine exploration et équipements pour l'industrie nucléaire.

· Haute résistance mécanique :

Les substrats céramiques ont une grande dureté et une forte résistance aux chocs. En particulier les circuits imprimés en céramique de nitrure de silicium, ils peuvent supporter des contraintes mécaniques telles que les vibrations et les chocs, ce qui les rend adaptés aux conditions de fonctionnement avec vibrations fréquentes dans les véhicules et les transports ferroviaires.

· Faible perte diélectrique :

Les matériaux céramiques possèdent une constante diélectrique stable et une faible perte diélectrique, entraînant une faible perte de transmission du signal dans les circuits haute fréquence. Ils conviennent à des scénarios d'application haute fréquence tels que les modules RF des stations de base 5G et les équipements radar.

| Types de substrats céramiques | Types de substrats céramiques | Types de substrats céramiques | Types de substrats céramiques | Types de substrats céramiques | Types de substrats céramiques |

| Alumine (Al₂O₃) | Alumine (Al₂O₃) | Alumine (Al₂O₃) | Alumine (Al₂O₃) | Alumine (Al₂O₃) | Alumine (Al₂O₃) |

| Nitrure d'aluminium (AlN) | Nitrure d'aluminium (AlN) | Nitrure d'aluminium (AlN) | Nitrure d'aluminium (AlN) | Nitrure d'aluminium (AlN) | Nitrure d'aluminium (AlN) |

| Nitrure de silicium (Si₃N₄) | Nitrure de silicium (Si₃N₄) | Nitrure de silicium (Si₃N₄) | Nitrure de silicium (Si₃N₄) | Nitrure de silicium (Si₃N₄) | Nitrure de silicium (Si₃N₄) |

| Oxyde de béryllium (BeO) | Oxyde de béryllium (BeO) | Oxyde de béryllium (BeO) | Oxyde de béryllium (BeO) | Oxyde de béryllium (BeO) | Oxyde de béryllium (BeO) |

| Carbure de silicium (SiC) | Carbure de silicium (SiC) | Carbure de silicium (SiC) | Carbure de silicium (SiC) | Carbure de silicium (SiC) | Carbure de silicium (SiC) |

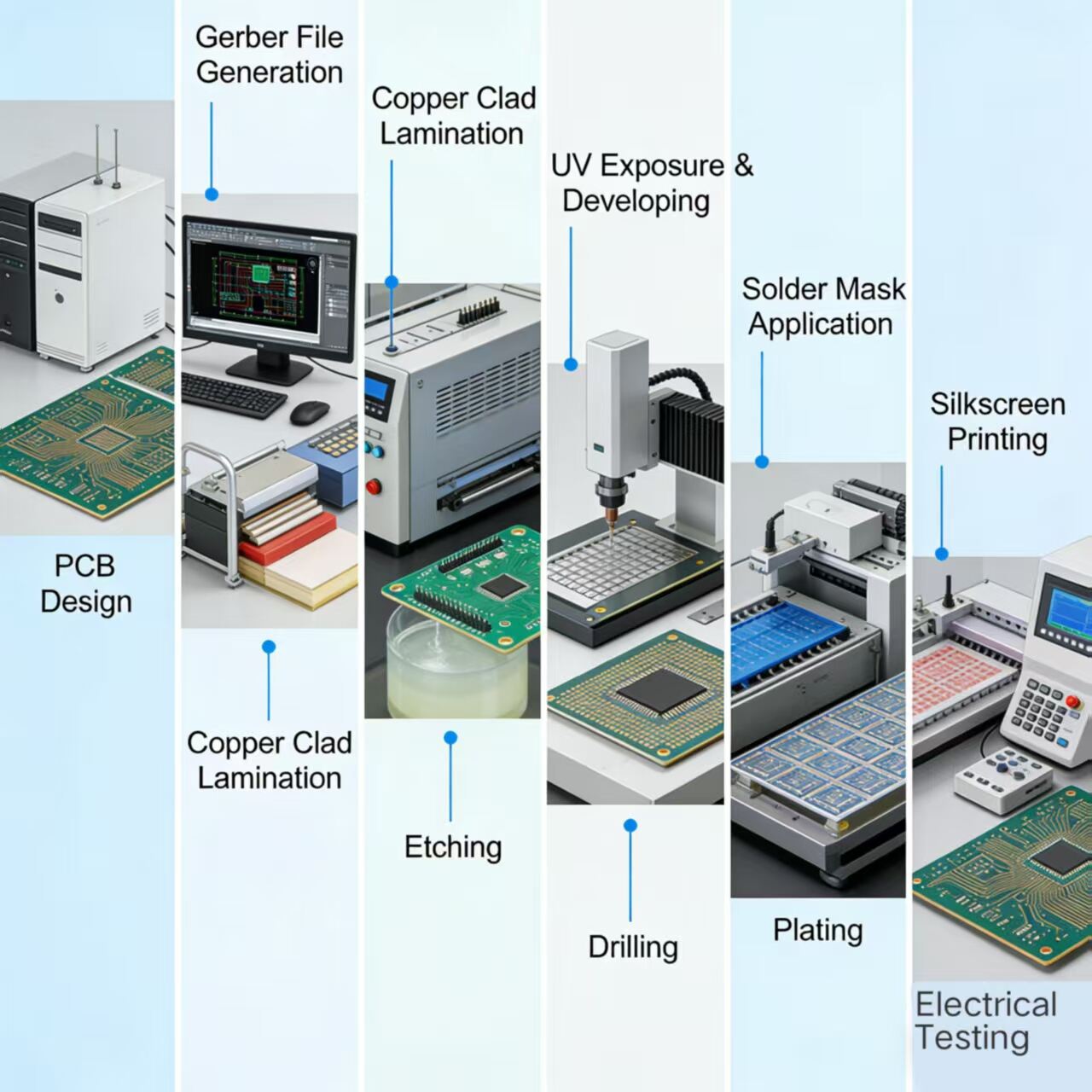

Processus de fabrication

Le processus de fabrication des cartes électroniques en céramique diffère du procédé de gravure des circuits imprimés FR-4 traditionnels. Le cœur du procédé repose sur l'association fiable de substrats céramiques et de couches de cuivre. Les procédés dominants peuvent être classés en plusieurs catégories, chacune possédant ses propres caractéristiques techniques et ses domaines d'application :

Procédé d'assemblage direct par laminage du cuivre

· Principe fondamental : Une feuille de cuivre et un substrat céramique en oxyde d'aluminium/nitrure d'aluminium subissent une soudure eutectique à haute température (1065~1083℃, proche du point de fusion du cuivre). La réaction eutectique cuivre-oxygène-céramique est exploitée pour former une couche de liaison métallurgique, assurant ainsi une liaison solide entre le cuivre et la céramique.

· Étapes du procédé : nettoyage du substrat céramique → découpe de la feuille de cuivre → assemblage de la feuille de cuivre et de la céramique → frittage eutectique sous vide à haute température → refroidissement → gravure du circuit → inspection du produit fini.

· Caractéristiques principales :

Grande résistance d'adhérence (résistance au cisaillement ≥20 MPa), excellente conductivité thermique (pas de couche d'adhérence intermédiaire) ;

L'épaisseur de la couche de cuivre offre un large éventail d'options (0,1 à 3 mm), et elle permet la conception de circuits en cuivre épais.

Elle présente une bonne résistance aux hautes températures et aux chocs thermiques, et convient aux dispositifs haute puissance.

Inconvénients : Température de frittage élevée, exigences strictes concernant l'équipement, uniquement adapté aux céramiques d'alumine et de nitrure d'aluminium, non compatible avec le nitrure de silicium.

Scénarios d'application : Substrats de modules IGBT, modules de puissance pour bornes de recharge, substrats de LED haute puissance.

Procédé de brasage par métaux actifs

· Principe fondamental : Entre la feuille de cuivre et le substrat céramique, on ajoute un métal d'apport contenant des métaux actifs tels que le titane et le zirconium. Dans un environnement sous vide de 800 à 950 °C, les métaux actifs réagissent chimiquement avec la surface céramique pour former des liaisons chimiques, tandis que le métal d'apport fond pour lier la feuille de cuivre et la céramique. réaction avec la surface céramique pour former des liaisons chimiques, tandis que le métal d'apport fond pour lier la feuille de cuivre et la céramique.

· Étapes du procédé : Prétraitement du substrat céramique → Enduction de brasure → Lamination de la feuille de cuivre et de la céramique → Brasage sous vide → Traitement du circuit → Post-traitement.

· Caractéristiques principales :

Il présente une grande adaptabilité et peut être utilisé sur tous les substrats céramiques tels que l'alumine, le nitrure d'aluminium, le nitrure de silicium, etc.

La température de frittage est plus basse que celle de la DBC, ce qui cause moins de dommages au substrat céramique.

Forte résistance d'adhérence et excellente tenue aux cycles thermiques (pas de défaillance après ≥1000 cycles à -40 à 150 °C).

Inconvénients : Le coût de la brasure est élevé, et la complexité du procédé est supérieure à celle de la DBC.

Scénarios d'application : Cartes électroniques en céramique de nitrure de silicium pour l'aérospatiale, substrats de puissance haute fiabilité pour véhicules.

Procédé en couche épaisse

· Principe fondamental : Une pâte métallique (argent, cuivre, alliage palladium-argent) est déposée sur la surface du substrat céramique par sérigraphie. Après frittage à haute température, la pâte métallique se solidifie pour former des circuits conducteurs, éliminant la nécessité d'un revêtement en feuille de cuivre.

· Étapes du procédé : Nettoyage du substrat céramique → Impression sérigraphique de pâte métallique → séchage → frittage à haute température → impressions/frittages multiples (épaississement du circuit selon les besoins) → Impression de la couche d'isolation (si plusieurs couches sont nécessaires) → inspection du produit fini.

· Caractéristiques principales :

Le procédé est flexible, capable de fabriquer des circuits fins et de supporter un câblage multicouche.

Il présente un coût relativement faible et convient à la production en petites séries et sur mesure.

Inconvénients : La conductivité thermique du circuit est inférieure à celle du procédé à base de cuivre plaqué, la pâte de cuivre est sujette à l'oxydation, et la fiabilité est légèrement inférieure.

Scénarios d'application : Cartes de circuits pour capteurs petits, cartes pcb céramiques haute fréquence pour équipements médicaux, substrats céramiques bas de gamme.

Procédé céramique à co-cuisson à basse température

· Principe fondamental : La poudre céramique est mélangée à des liants organiques pour former des bandes céramiques brutes. Des trous sont perforés et une suspension métallique (argent, cuivre) est déposée sur les bandes céramiques brutes afin de former des circuits/vias. Après empilement de plusieurs couches de bandes céramiques brutes elles sont frittées simultanément à basse température pour former en une seule étape des circuits imprimés multicouches en céramique.

· Étapes du procédé : Préparation des bandes de porcelaine brute → Perçage → Remplissage avec suspension métallique → Lamination et empilement → Frittage co-sintérisé à basse température → Métallisation de surface → Inspection du produit fini.

· Caractéristiques principales :

Il permet une interconnexion multicouche haute densité et l'intégration de composants passifs (résistances, condensateurs) au sein du substrat.

Haute précision dimensionnelle, avec un coefficient de dilatation thermique compatible à celui des puces semi-conductrices ;

Inconvénients : Procédé complexe, cycle long, coût élevé et épaisseur de ligne limitée.

Scénarios d'application : Modules RF pour stations de base 5G, cartes PCB céramiques miniaturisées pour l'aérospatial, équipements de communication haute fréquence.

Procédé céramique à co-frittage à haute température

· Principe fondamental : Similaire au LTCC, mais utilisant une poudre céramique pure, la température de frittage est aussi élevée qu'entre 1500 et 1600 °C, et la pâte métallique utilise des métaux réfractaires tels que le tungstène et le molybdène.

· Caractéristiques principales :

La céramique présente une densité élevée, et sa résistance mécanique ainsi que sa tenue à haute température dépassent largement celles du LTCC.

Inconvénients : La température de frittage est extrêmement élevée, la conductivité de la pâte métallique est médiocre, et le coût est élevé.

Scénarios applicables : Environnements à très haute température, cartes PCBS céramiques pour équipements de l'industrie nucléaire.

| Type de processus | Température de frittage | Avantages essentiels | Limitations principales | Substrat typique | |

| DBc | 1065~1083℃ | Excellente conduction thermique et coût modéré | Compatible uniquement avec l'alumine/nitrure d'aluminium | Al₂O₃, AlN | |

| AMB | 800~950℃ | Présente une large compatibilité avec les substrats et une fiabilité élevée | Coût élevé et procédé complexe | Al₂O₃, AlN, Si₃N₄ | |

| Procédé en couche épaisse | 850~950℃ | Flexible et peu coûteux | Mauvaise conductivité thermique et sensibilité à l'oxydation | Tous les substrats en céramique | |

| LTCC | 850~900℃ | Intégration haute densité et grande précision dimensionnelle | Coût élevé et cycle long | Céramiques à base d'Al₂O₃ | |

| HTCC | 1500~1600℃ | Il possède une résistance thermique et une résistance mécanique extrêmement élevées | Mauvaise conductivité électrique et coût extrêmement élevé | Substrat céramique pur | |

Applications des PCB céramiques

Les circuits imprimés céramiques, grâce à leur excellente conductivité thermique, à leur résistance aux hautes températures et à leur isolation, sont principalement utilisés dans des applications haut de gamme ayant des exigences strictes en matière de dissipation thermique et de fiabilité. Les domaines clés et applications spécifiques sont les suivants :

Dans le domaine des véhicules électriques et hybrides

· Composants principaux : Module d'alimentation pour borne de recharge, onduleur embarqué, contrôleur de moteur, carte haute tension du système de gestion de batterie, substrat du conducteur de lampe véhicule LED.

· Raisons d'application :

Ils peuvent supporter de forts courants, dissiper rapidement la chaleur, résister à l'environnement de températures alternées élevées et basses dans les véhicules, garantir le fonctionnement stable des dispositifs de puissance, et répondre aux exigences de conductivité thermique très élevées des circuits imprimés céramiques en nitrure d'aluminium. exigences de conductivité thermique très élevées des circuits imprimés céramiques en nitrure d'aluminium.

Le domaine des semiconducteurs et des composants de puissance

· Composants principaux : Substrat de module IGBT, substrat d’emballage MOSFET, substrat de dissipation thermique pour LED haute puissance, substrat d’emballage de diode laser, substrat d’amplificateur de puissance RF.

· Raisons d'application : Le coefficient de dilatation thermique des substrats céramiques correspond à celui des puces semi-conductrices, réduisant ainsi les défaillances dues aux contraintes thermiques. Sa conductivité thermique dépasse largement celle du FR-4, résolvant le problème de dissipation de chaleur des dispositifs haute puissance. Parmi eux, les circuits imprimés sur substrats céramiques par procédé en couche épaisse conviennent aux besoins de production de masse des LED.

Secteurs aérospatial et militaire

· Composants principaux : Module d'alimentation radar aéroporté, carte de distribution d'énergie satellite, carte de contrôle de moteur de fusée, carte de circuit de système de guidage de missile, carte de commande haute puissance pour moteur de drone.

· Raisons d'application :

Les circuits imprimés céramiques en nitrure de silicium (Si₃N₄) ou par procédé HTCC résistent aux températures extrêmes, aux vibrations, aux chocs et aux radiations, ce qui les rend adaptés aux conditions de fonctionnement sévères dans les domaines aérospatial et militaire. les industries

Domaine des équipements médicaux

· Composants principaux : Substrat d'alimentation pour bistouri électrochirurgical haute fréquence, carte d'amplificateur de gradient pour résonance magnétique nucléaire (IRM), carte de commande d'équipement de traitement laser, module d'alimentation haute tension pour ventilateur.

· Raisons d'application :

Haute résistance d'isolation (évitant le risque de fuite), résistance aux hautes températures, transmission stable du signal, répondant aux normes de sécurité et de fiabilité des équipements médicaux, rapport coût-performance de l'alumine le circuit imprimé céramique est adapté aux scénarios médicaux conventionnels.

Le domaine du contrôle industriel et des équipements haut de gamme

· Composants principaux : Substrat pour équipement de chauffage par induction haute fréquence, unité d'alimentation pour onduleur, carte de pilote servo pour robot industriel, carte de signal pour capteur haute température, carte d'alimentation pour onduleur photovoltaïque.

· Raisons d'application :

Résiste aux hautes températures, à l'humidité et aux vibrations dans les environnements industriels, la forte conductivité thermique des circuits imprimés céramiques DBC/AMB garantit le fonctionnement stable à long terme des applications haute puissance équipement de contrôle industriel.

Le domaine des communications 5G et des radiofréquences

· Composants principaux : module RF de puissance pour station de base 5G, substrat pour radar en onde millimétrique, carte haute fréquence pour équipement de communication par satellite.

· Raisons d'application :

Les circuits imprimés céramiques en technologie LTCC permettent une intégration haute densité et l'intégration de composants passifs, avec de faibles pertes diélectriques, adaptés à la transmission de signaux haute fréquence, tout en répondant aux exigences de dissipation thermique des dispositifs d'alimentation des stations de base. des besoins de dissipation thermique des dispositifs d'alimentation des stations de base.

Champs spéciaux pour environnements extrêmes

· Composants principaux : Carte de contrôle d'équipement pour l'industrie nucléaire, carte électronique de robot d'exploration sous-marine, substrat de capteur pour four industriel à haute température.

· Raisons d'application :

Les circuits imprimés céramiques résistent aux radiations, à la corrosion et aux hautes températures. Leurs performances ne se dégradent pas dans des environnements extrêmes tels que le rayonnement nucléaire, la haute pression en milieu sous-marin ou les fours à haute température. les circuits imprimés céramiques à base d'oxyde de béryllium sont adaptés aux applications dans l'industrie nucléaire.

Capacité de fabrication de PCB rigides

| Article | RPCB | HDI | |||

| largeur minimale de ligne/espacement minimal | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| diamètre minimal du trou | 6 MIL (0,15 MM) | 6 MIL (0,15 MM) | |||

| ouverture minimale de la résine de soudure (un seul côté) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| pont de résine de soudure minimal | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| rapport d'aspect maximal (épaisseur/diamètre du trou) | 0.417361111 | 0.334027778 | |||

| précision de contrôle d'impédance | +/-8% | +/-8% | |||

| épaisseur finale | 0,3-3,2 MM | 0,2-3,2 MM | |||

| taille maximale du panneau | 630 MM * 620 MM | 620 MM * 544 MM | |||

| épaisseur maximale de cuivre fini | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| épaisseur minimale du circuit imprimé | 6 MIL (0,15 MM) | 3 MIL (0,076 MM) | |||

| nombre maximal de couches | 14LAYER | 12LAYER | |||

| Traitement de surface | HASL-LF, OSP, Or Immersion, Étain Immersion, Argent Immersion | Or Immersion, OSP, or sélectif immersion or | |||

| impression au carbone | |||||

| Taille minimale/maximale du trou laser | / | 3MIL / 9,8MIL | |||

| tolérance sur la taille du trou laser | / | 0.1 |