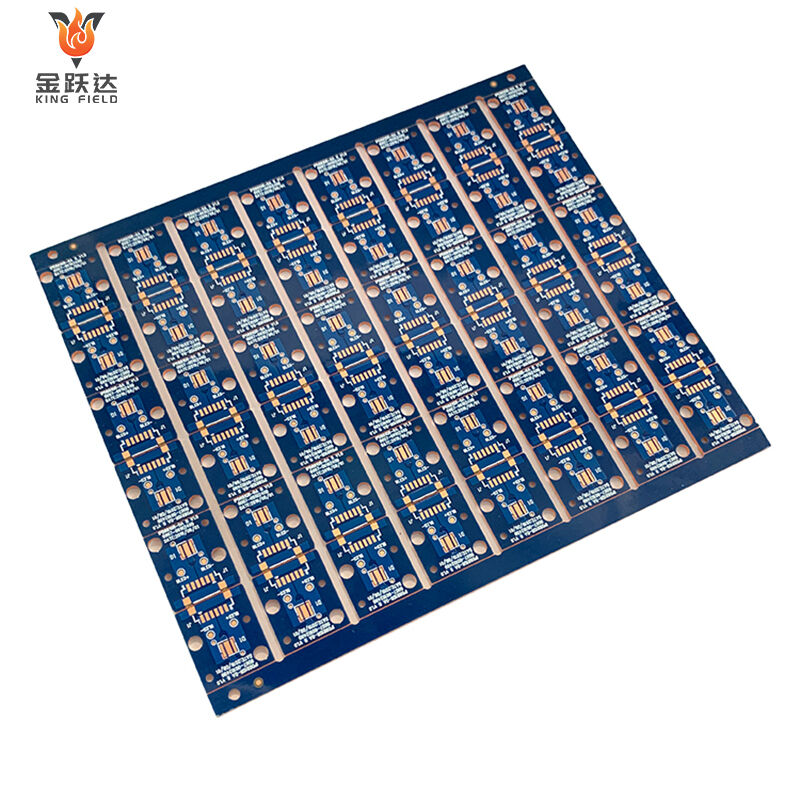

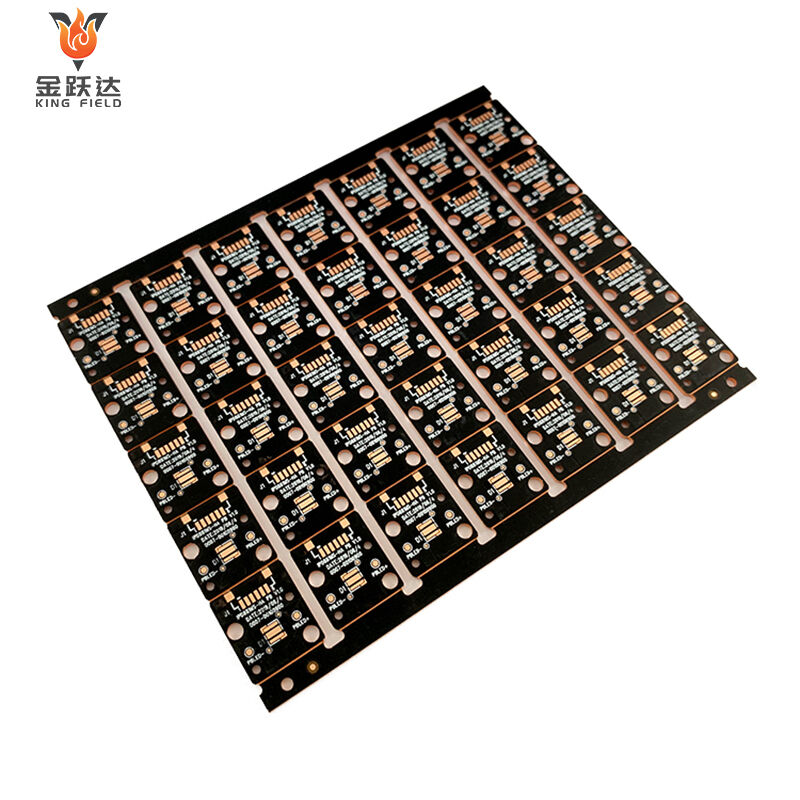

Circuits imprimés en cuivre épais

PCB à cuivre lourd haute puissance pour applications industrielles/automobiles/médicales. Épaisseur de cuivre de 3 oz à 20 oz, excellente capacité de transport du courant et conductivité thermique. Prototypage en 24h, livraison rapide, support DFM et tests de qualité. ✅ Cuivre épais de 3 oz à 20 oz

✅ Gestion thermique supérieure

✅ Compatibilité avec les dispositifs haute puissance

✅ Compatibilité avec les dispositifs haute puissance

Description

Le circuit imprimé à cuivre lourd, également appelé circuit imprimé à cuivre épais, est un type particulier de circuit imprimé dont l'épaisseur de la feuille de cuivre est ≥2 oz (70 μm), dépassant largement les 1 oz/35 μm des circuits imprimés conventionnels. Les spécifications courantes vont de 2 oz à plus de 10 oz. Ses caractéristiques principales sont une capacité de conduction de courant plus élevée, des performances de dissipation thermique et une résistance mécanique accrue. Des procédés spéciaux de galvanoplastie et de gravure sont nécessaires pour la fabrication, afin d'assurer l'uniformité et l'adhérence du cuivre épais. couche. Par rapport aux PCB ordinaires, les PCB à cuivre épais ont une capacité de conduction de courant plus élevée (capables de transporter des courants allant de dizaines à des centaines d'ampères), une excellente dissipation thermique et une difficulté de fabrication plus importante. Ils sont principalement utilisés dans des scénarios tels que les équipements électriques, les variateurs de fréquence pour commande industrielle, les systèmes de contrôle électronique des véhicules électriques et les modules d'alimentation pour équipements médicaux, qui nécessitent une transmission de fort courant, une sortie de puissance élevée ou une forte dissipation thermique. Les PCB ordinaires conviennent surtout à l'électronique grand public et aux dispositifs à faible puissance.

Les avantages principaux des PCB à cuivre épais résident dans leur adaptabilité aux environnements à fort courant et haute puissance, ce qui se reflète spécifiquement dans les aspects suivants :

· Capacité de conduction de courant extrêmement élevée :

La couche épaisse de cuivre (≥2 oz) peut transporter des courants importants allant de dizaines à des centaines d'ampères, ce qui est nettement supérieur aux circuits imprimés ordinaires. Elle peut répondre aux exigences de transmission de courant de produits haute puissance tels que les équipements électriques et les nouveaux systèmes de commande électronique pour véhicules électriques, et éviter le chauffage et la combustion des lignes causés par une surcharge de courant.

· Excellente performance de dissipation thermique :

Le cuivre possède une excellente conductivité thermique. Une couche de cuivre plus épaisse constitue un excellent conducteur de chaleur, dont l'efficacité de dissipation est beaucoup plus élevée que celle des circuits imprimés standards. La couche de cuivre renforcée peut rapidement évacuer la chaleur générée pendant le fonctionnement du circuit, réduisant ainsi efficacement la température de surface du circuit, minimisant les dommages aux composants et aux circuits causés par le vieillissement thermique, et améliorant la stabilité et la durée de vie du produit.

· Résistance mécanique plus élevée :

Un autre avantage clé des PCB à forte teneur en cuivre réside dans leur plus grande résistance mécanique. La couche épaisse de cuivre renforce la robustesse physique du circuit imprimé, le rendant plus résistant à la flexion et aux chocs, et donc plus apte à supporter les contraintes physiques telles que la flexion, les vibrations et les chocs mécaniques. Il peut s'adapter à des conditions de travail difficiles avec des vibrations fréquentes, comme dans les équipements de contrôle industriel ou les environnements embarqués véhicules, réduisant ainsi le risque de rupture de piste.

· Fiabilité stable de la conductivité électrique

La couche épaisse de cuivre réduit les pertes par résistance lors de la transmission du courant, diminue la chute de tension et garantit la stabilité de la transmission des signaux et de l'alimentation du circuit. Elle convient particulièrement aux équipements médicaux et aux systèmes de commande industrielle de précision ayant des exigences élevées en matière de précision d'alimentation. industriels de contrôle avec des exigences élevées en matière de précision d'alimentation.

· Support de conception intégrée :

Il permet une disposition intégrée des circuits à forte intensité et des circuits de signaux précis, réduisant ainsi le besoin de dissipateurs thermiques externes, de shunts et d'autres composants, simplifiant la structure du produit et améliorant l'optimisation de l'espace.

· Prolonge la durée de vie

Une capacité de conduction de courant plus élevée, une meilleure gestion de la dissipation thermique et une résistance mécanique accrue prolongent conjointement la durée de service du circuit imprimé en cuivre épais. Ces cartes ne sont pas sujettes aux dommages thermiques ou mécaniques, garantissant ainsi leur fonctionnement normal pendant une période plus longue. Cette fiabilité est d'une importance capitale dans les domaines d'application où l'entretien ou le remplacement est difficile et coûteux, comme dans les environnements aérospatiaux ou industriels.

| Spécifications techniques | PCB standard | Circuits imprimés en cuivre épais | |||

| Épaisseur de la feuille de cuivre | Elle est généralement d'environ 1 once par pied carré | Elle est généralement de 3 onces par pied carré à 10 onces par pied carré ou plus | |||

| Capacité de conduction de courant | Faible, ne supporte que de petits courants (généralement ≤10 A) | Elle est élevée et peut supporter de forts courants allant de dizaines à des centaines d'ampères | |||

| Performance d'évacuation de la chaleur | Généralement, la conduction thermique est lente | Excellent, la couche épaisse de cuivre dissipe rapidement la chaleur | |||

| Résistance mécanique | Ordinaire, avec une résistance limitée à la flexion et aux chocs | Plus élevé, la couche de cuivre épaissie améliore la robustesse physique | |||

| Perte de résistance | Il est relativement élevé et sujet à la chute de tension | Plus faible, transmission de puissance/signal plus stable | |||

| Difficulté de processus | Les procédés conventionnels sont technologiquement matures et ont des coûts faibles | Il nécessite un procédé de galvanoplastie/gravure dédié et a un coût relativement élevé | |||

| Scénarios applicables | Électronique grand public (téléphones portables/ordinateurs), appareils basse consommation | Équipements haute puissance (alimentations/convertisseurs de fréquence), systèmes de contrôle électroniques pour véhicules à énergie nouvelle, modules d'alimentation médicaux | |||

| Complexité du design | Simple, pas besoin de conception spéciale de dissipation thermique ou de transport de courant | Agencement complexe de circuit et contrôle d'impédance nécessitant des couches de cuivre épaisses adaptées | |||

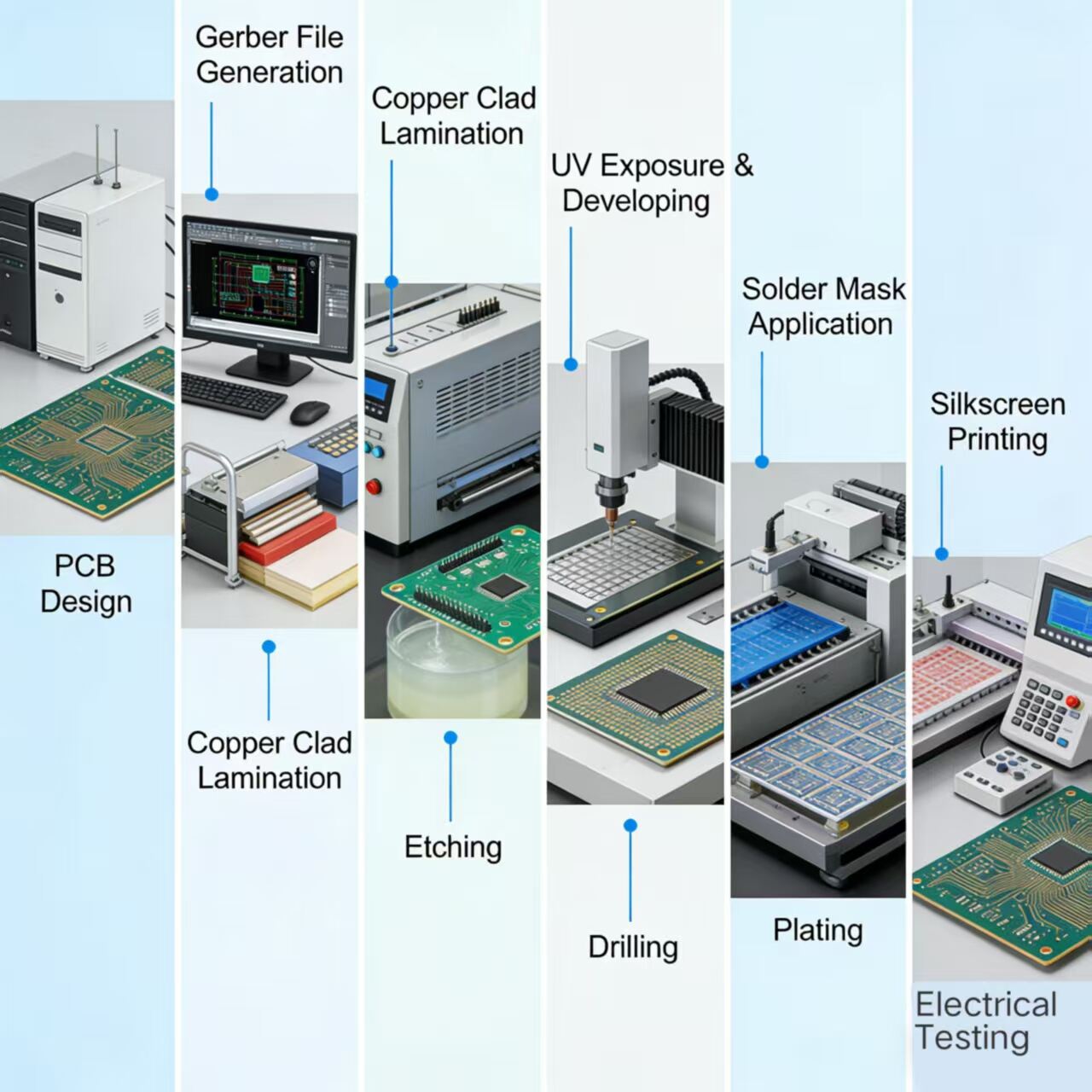

Considérations de conception pour les circuits imprimés à cuivre épais

En raison de l'épaisseur importante de la couche de cuivre et des scénarios d'application spécifiques des circuits imprimés à cuivre épais, la conception doit prendre en compte les performances électriques, la faisabilité du procédé et la fiabilité. Les considérations principales sont les suivantes :

· Sélection de l'épaisseur du cuivre :

L'épaisseur du cuivre doit être déterminée en fonction de la capacité réelle de transport de courant et des besoins de dissipation thermique de l'équipement, afin d'éviter une conception excessive et une augmentation des coûts. Associez l'épaisseur du cuivre à la largeur des pistes et référez-vous à la norme IPC-2221 sur le courant admissible afin de garantir la transmission du courant de pointe requise.

· Conception des routages :

Les circuits à forte intensité doivent être élargis et épaissis afin d'éviter la surchauffe provoquée par une densité de courant excessivement élevée. Réalisez des transitions progressives aux jonctions entre composants à pas fin et circuits en cuivre épais afin de réduire les variations brusques d'impédance. Évitez les circuits à angles vifs tout au long du processus pour prévenir une gravure inégale ou une concentration des champs électriques pouvant entraîner une rupture.

· Conception de dissipation thermique :

Pour les zones critiques générant de la chaleur, prévoyez des zones de dissipation thermique en cuivre épais ou des surfaces en cuivre, ou réservez des pastilles conductrices de chaleur pour connexion à des dispositifs de refroidissement externes. La chaleur est répartie via plusieurs couches de cuivre épais afin de prévenir l'accumulation localisée de chaleur. Les vias à fort courant adoptent une conception métallisée épaissie ou un arrangement parallèle de multiples trous afin d'améliorer la dissipation thermique.

· Conception des vias et des connexions :

Les vias en cuivre épais augmentent le diamètre des trous et épaississent la couche de cuivre sur la paroi du trou. Lorsque cela est nécessaire, des trous aveugles enterrés ou des bouchons en résine doivent être utilisés pour éviter la fissuration de la paroi du trou. Les pastilles de soudure des composants à insérer doivent être agrandies de manière appropriée afin d'assurer l'adhérence du soudage avec la couche de cuivre épaisse. La zone de connexion à fort courant est remplie de cuivre au lieu de fils fins afin d'améliorer la stabilité de conduction du courant.

· Contrôle d'impédance :

Grâce à des logiciels de simulation tels qu'Altium et Cadence, la largeur des pistes, l'espacement et l'épaisseur du diélectrique sont optimisés pour contrer l'influence des couches de cuivre épaisses sur l'impédance caractéristique de la piste. Les lignes de signal haute fréquence et les lignes d'alimentation en cuivre épais sont disposées séparément afin d'éviter les interférences électromagnétiques.

· Compatibilité de processus :

Étant donné la caractéristique selon laquelle la gravure de cuivre épais est sujette à la gravure latérale, une compensation de gravure est prévue afin d'assurer la précision du circuit. Pour éviter de grandes surfaces continues de cuivre épais, des rainures supplémentaires ou des dessins creusés peuvent être ajoutés pour prévenir la déformation de la carte PCB. La connexion entre le plot et la couche de cuivre adopte une structure de plot thermique afin d'éviter les faux brasures causés par une concentration de chaleur pendant le soudage.

· Fiabilité mécanique :

Prévoir une marge d'expansion pour les cartes PCB en cuivre épais en fonction de la structure d'installation de l'équipement, afin d'éviter les déformations dues aux variations de température. Des couches de cuivre épaissies ou des nervures de renfort supplémentaires sont ajoutées au niveau des bords ou des zones supportant des contraintes afin d'améliorer la résistance à la flexion et aux vibrations, ce qui la rend adaptée à des conditions de fonctionnement sévères telles que les véhicules et les systèmes de contrôle industriel.

· Isolation et tenue en tension :

Ajustez l'espacement des pistes en cuivre épais en fonction des exigences de tension supportable de l'équipement. Dans les scénarios à haute tension, augmentez davantage l'espacement conformément à la norme d'isolation IPC-2221. Les circuits imprimés multicouches en cuivre épais sont fabriqués à partir de matériaux diélectriques résistants à la haute tension afin d'éviter la rupture interne entre couches.

· Optimisation des coûts :

Le cuivre épais n'est utilisé que dans les zones critiques à fort courant et à forte dissipation thermique, tandis que l'épaisseur de cuivre standard est conservée dans les zones non essentielles afin d'équilibrer performance et coût. Privilégiez l'utilisation de solutions technologiques matures pour simplifier les structures complexes et réduire les pertes de rendement de production

· Largeur et espacement des pistes

La largeur et l'espacement des pistes en cuivre sont des facteurs clés. Une optimisation doit être réalisée en fonction des exigences de courant admissible et de l'agencement global du circuit imprimé.

· Utilisez des vias conducteurs de chaleur et des pastilles thermiques

Ajouter des vias conducteurs thermiques et des pastilles conductrices thermiques dans la conception peut améliorer l'effet de dissipation thermique. Ces conceptions permettent d'évacuer la chaleur provenant des points chauds sur le circuit imprimé, améliorant ainsi la dissipation thermique globale. gestion.

Capacités de fabrication (forme)

| Capacité de fabrication de PCB | |||||

| élément | Capacité de production | Espace minimal entre S/M et pastille, vers SMT | 0.075mm/0.1mm | Homogénéité du cuivre de plaquage | z90% |

| Nombre de couches | 1~6 | Espace min. pour la légende jusqu'au SMT | 0,2 mm/0,2 mm | Précision du motif par rapport au motif | ±3 mil (±0,075 mm) |

| Taille de production (min et max) | 250 mm x 40 mm/710 mm x 250 mm | Épaisseur du traitement de surface pour Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Précision du motif par rapport au trou | ±4 mil (±0,1 mm ) |

| Épaisseur de cuivre de la feuillure | 113 ~ 10z | Taille minimale du plot testé E- | 8 x 8 mil | Largeur minimale de ligne/espace | 0,045 / 0,045 |

| Épaisseur du circuit imprimé produit | 0,036~2,5 mm | Espace minimal entre les plots testés | 8 mil | Tolérance de gravure | +20 % (0,02 mm) |

| Précision de découpe automatique | 0.1mm | Tolérance minimale de dimension d'extérieur (bord extérieur vers circuit) | ±0,1 mm | Tolérance d'alignement de la couche de protection | ±6 mil (±0,1 mm) |

| Taille du trou (Min/Max/tolérance de taille de trou) | 0,075 mm/6,5 mm/±0,025 mm | Tolérance minimale de dimension d'extérieur | ±0,1 mm | Tolérance d'excès d'adhésif pour le pressage C/L | 0.1mm |

| Déviation & Torsion | ≤0.5% | Rayon minimum du coin arrondi du contour (coin intérieur biseauté) | 0,2 mm | Tolérance d'alignement pour le masque de soudure thermodurcissable et le masque de soudure UV | ±0.3mm |

| ratio d'aspect maximum (épaisseur/diamètre du trou) | 8:1 | Espace minimal entre doigt doré et le contour | 0.075mm | Pont minimal S/M | 0.1mm |

Inspection et essai

En raison de la couche de cuivre épaisse et des scénarios d'application particuliers, l'inspection et les tests des circuits imprimés à cuivre lourd (circuits imprimés à cuivre épais) doivent couvrir trois dimensions principales : la qualité du procédé, la performance électrique et la fiabilité. Les éléments principaux sont les suivants :

Inspection de l'apparence et des défauts de procédé

· Qualité de la couche de cuivre : Vérifier si la couche de cuivre épaisse présente des décollements, des fissures, une oxydation, et s'il existe des bavures au niveau des bords des pistes dues à une gravure irrégulière (doit être conforme à la norme IPC-A-600) ;

· Pads et vias : Vérifier la planéité et l'adhérence des pads, si l'épaisseur de la couche de cuivre sur les parois des vias est conforme aux normes, et s'il existe des vides ou des trous mal alignés.

· Déformation de la surface du circuit imprimé : Mesurer le voilage du PCB (les PCB à cuivre épais sont sujets au voilage en raison des contraintes exercées par la couche de cuivre, qui doit être limitée à 0,75 %) et vérifier la présence de délaminage ou de bulles.

· Précision dimensionnelle : Vérifier les dimensions clés telles que la largeur des pistes, l'espacement et le diamètre des trous afin de garantir leur conformité avec les plans de conception (l'erreur après compensation de gravure pour les pistes à cuivre épais doit être ≤ ±0,05 mm).

Test des performances électriques

· Test de conduction et d'isolation (test Haute Tension - Hi-Pot) : L'isolation entre les pistes est détectée à l'aide d'un testeur d'isolation haute tension afin d'éviter les claquages dus à un espacement insuffisant entre les couches de cuivre épais. Vérifier la conductivité et diagnostiquer les défauts de circuit ouvert et de court-circuit ;

· Test de capacité de transport de courant : Appliquer le courant nominal dans des conditions de fonctionnement simulées, surveiller l'élévation de température du circuit (pour les PCB à cuivre épais, l'élévation de température à courant nominal doit être ≤ 20 ℃), et confirmer qu'il n'y a aucun risque de surchauffe ou de fusion.

· Test d'impédance : Utiliser un analyseur d'impédance pour détecter l'impédance caractéristique de la ligne de signal haute fréquence afin de s'assurer que l'influence de la couche de cuivre épaisse sur l'impédance répond aux exigences de conception (erreur ≤±10%);

· Test de chute de tension : Mesurer la chute de tension sur la ligne lors de la transmission à fort courant afin de vérifier l'avantage de faible résistance de la couche de cuivre épaisse et éviter une perte de tension nuisant aux performances de l'équipement.

Inspection Optique Automatique (AOI)

L'Inspection Optique Automatique (AOI) utilise une technologie d'imagerie avancée pour détecter des défauts qui peuvent ne pas être visibles à l'œil nu.

· Imagerie haute résolution : Le système AOI capture des images haute résolution du circuit imprimé et les compare aux spécifications de conception.

· Détection des défauts : Ce système peut identifier automatiquement des problèmes tels que les courts-circuits, les circuits ouverts, l'amincissement des pistes et le mauvais alignement.

· Précision : L'AOT offre une haute précision, garantissant que les défauts les plus minuscules peuvent être détectés et corrigés.

Test de fiabilité

· Test de cyclage thermique : Test de cycle dans la plage de température de -40 ℃ à 125℃ (≥1000 fois) afin de vérifier la stabilité d'adhérence de la couche de cuivre épais avec le substrat et les pastilles, sans délamination ni fissuration.

· Test de choc thermique : Passage rapide entre des environnements à haute et basse température (différence de température ≥80℃) pour vérifier la résistance du circuit imprimé aux changements brusques de température, adapté à des scénarios difficiles tels que l'automobile et le contrôle industriel.

· Essais de vibration et de résistance mécanique : Simulation des vibrations (fréquence 5~500 Hz) et des chocs pendant le transport et l'utilisation afin de vérifier si le circuit en cuivre épais est rompu et si les vias se sont détachés.

· Test de résistance à la corrosion : Vérifier la résistance à l'oxydation et à la corrosion de la couche de cuivre épaisse au moyen d'un essai de brouillard salin (brouillard salin neutre, 48 à 96 heures) ou d'un essai d'humidité chaude (85℃/85 % HR, 1000 heures).

· Test de fiabilité du brasage : Après avoir effectué le montage en surface (SMT) ou le brasage traversant, vérifier la résistance d'adhérence entre les soudures et les pastilles en cuivre épais, et s'assurer qu'il n'y a ni faux contact ni décollement (la microstructure des soudures peut être analysée par des coupes métallographiques).

Vérification des performances spéciales

· Test des performances de dissipation thermique : La distribution de température du circuit imprimé en conditions de charge maximale est détectée à l'aide d'une caméra thermique afin de vérifier l'efficacité de dissipation thermique de la couche de cuivre épaisse.

· Test de résistance au feu : Pour les scénarios d'application à haute puissance, la classe de résistance au feu du circuit imprimé est testée conformément aux normes UL94 (atteignant au moins le niveau V-0) ;

· Test d'adhérence : un test à la grille ou un test de traction est adopté pour vérifier l'adhérence entre la couche de cuivre épais et le substrat (≥1,5 N/mm).

Applications des circuits imprimés à cuivre lourd

Les cartes de circuit imprimé à cuivre épais, dotées d'une forte capacité de conduction du courant, d'une excellente dissipation thermique et d'une haute résistance mécanique, sont principalement utilisées dans les domaines nécessitant une transmission de fort courant, une puissance élevée ou des conditions de fonctionnement difficiles les scénarios clés sont les suivants :

Dans le domaine des véhicules électriques et hybrides

Composants clés : chargeur embarqué, système de gestion de batterie, contrôleur de moteur, convertisseur DC/DC, module de borne de recharge.

Raison d'utilisation : ils doivent supporter de forts courants (des dizaines à des centaines d'ampères), résister à des températures alternativement hautes et basses ainsi qu'aux vibrations. Les circuits imprimés à cuivre épais permettent d'assurer une transmission stable de l'énergie et une dissipation thermique efficace, et conviennent donc à l'environnement sévère des véhicules.

Contrôle industriel et équipements électriques

Composants principaux : onduleur, servo-variateur, alimentation sans coupure (UPS), module d'alimentation industriel, carte de contrôle d'armoire de distribution haute tension, carte de commande principale du poste à souder.

Raison d'application : Les équipements de contrôle industriel nécessitent souvent une puissance élevée. Les circuits imprimés à cuivre épais peuvent réduire les pertes par résistance des lignes, éviter la surchauffe, tout en résistant aux vibrations mécaniques et aux interférences électromagnétiques, ce qui améliore la fiabilité des équipements. interférences, renforçant ainsi la fiabilité des équipements.

Domaine des équipements médicaux

Composants principaux : Alimentations médicales, modules d'alimentation pour ventilateurs, cartes de contrôle des instruments électrochirurgicaux.

Raison d'application : Les équipements médicaux ont des exigences extrêmement strictes en matière de stabilité et de sécurité de l'alimentation électrique. Les circuits imprimés à cuivre épais permettent une faible chute de tension, une excellente dissipation thermique, et répondent aux normes rigoureuses d'isolation et de tenue en tension de l'industrie médicale.

Secteurs aérospatial et militaire

Composants principaux : système d'alimentation aéroporté, module de lancement de radar, carte de contrôle de missile, unité d'alimentation satellite.

Raison d'application : afin de s'adapter aux températures extrêmes, aux vibrations intenses et aux environnements irradiés, la grande résistance mécanique et les performances électriques stables des circuits imprimés à cuivre épais permettent de garantir le fonctionnement normal des équipements dans des conditions difficiles.

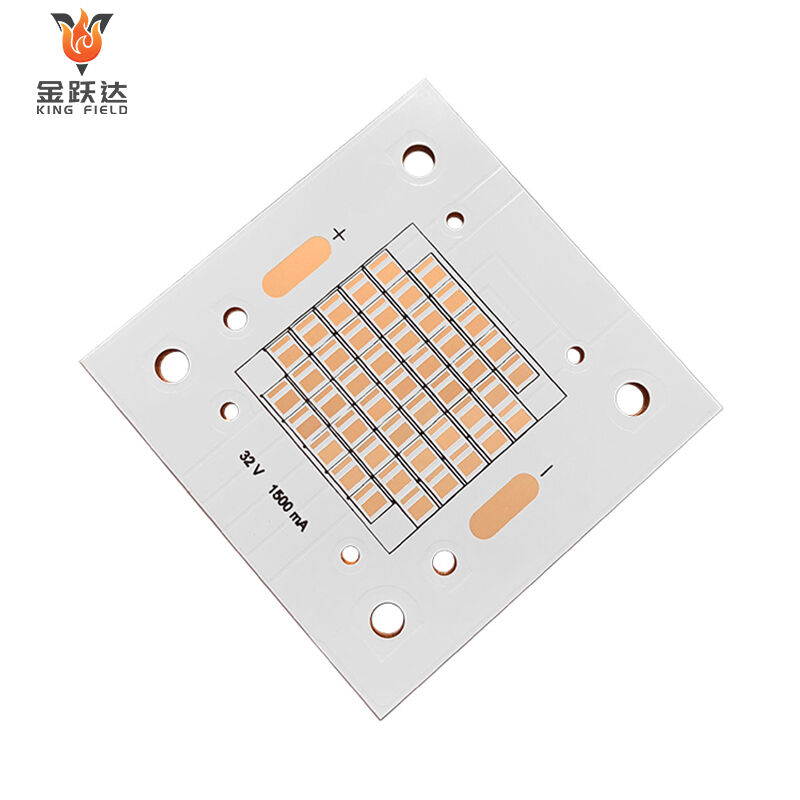

Équipements grand public et commerciaux haute puissance

Composants principaux : onduleur de stockage d'énergie, onduleur photovoltaïque, carte de commande pour appareils électroménagers haute puissance (tels que plaques induction, fours électriques), module d'alimentation pour centre de données.

Raison d'application : les équipements haute puissance génèrent beaucoup de chaleur et supportent un courant élevé. Les circuits imprimés à cuivre épais permettent d'évacuer rapidement la chaleur, d'éviter la surcharge et la destruction du circuit, et d'allonger la durée de vie des équipements.

Domaine du transport ferroviaire

Composants principaux : convertisseur de traction pour train, système d'alimentation ferroviaire, module de contrôle de signal.

Raison de l'application : Les équipements de transport ferroviaire doivent supporter des vibrations à long terme, des températures élevées et basses, ainsi que des chocs dus à des courants élevés lors des démarrages et arrêts fréquents. La capacité de conduction électrique et la fiabilité mécanique des PCB à cuivre épais peuvent satisfaire cette exigence.