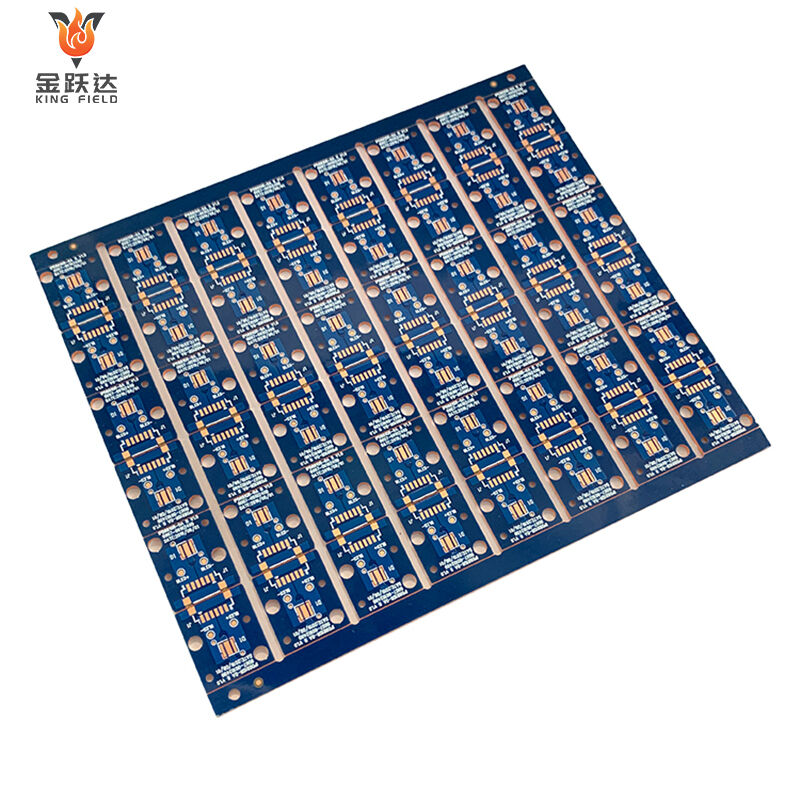

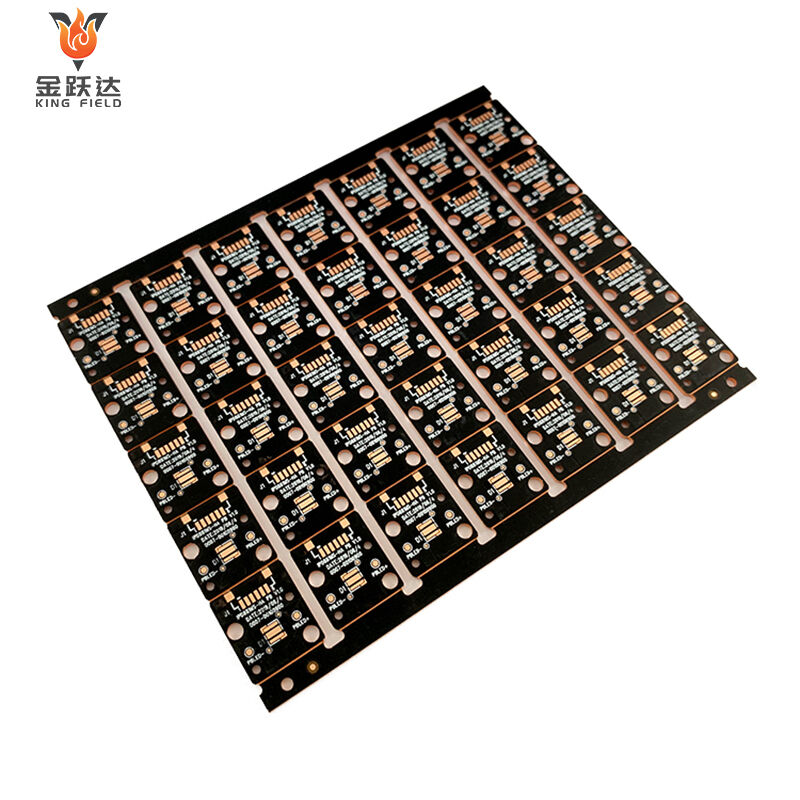

Płyta PCB z Grubą Miedzią

Płytki Heavy Copper o dużej mocy do zastosowań przemysłowych/automotive/medycznych. Grubość miedzi 3 uncje–20 uncji, doskonała zdolność przewodzenia prądu i przewodność termiczna. prototypowanie w 24 godziny, szybka dostawa, wsparcie DFM i testy jakości.

✅ Miedź o grubości 3–20 uncji

✅ Doskonałe zarządzanie temperaturą

✅ Kompatybilność z urządzeniami wysokoprądowymi

Opis

Płytka PCB z ciężką miedzią, znana również jako płytka z grubą miedzią, to specjalny typ płytki PCB o grubości folii miedzianej ≥2 uncje (70 μm), znacznie przekraczającej standardowe 1 uncję / 35 μm tradycyjnych płyt PCB. Typowe specyfikacje mieszczą się w zakresie od 2 do ponad 10 uncji. Jej podstawowe cechy to większa wydajność prądu, odprowadzanie ciepła oraz wytrzymałość mechaniczna. Do produkcji wymagane są specjalne procesy galwaniczne i trawienia, zapewniające jednolitość i przyczepność grubej warstwy miedzi. warstwa. W porównaniu z zwykłymi płytkami drukowanymi, płytki z grubą miedzią charakteryzują się większą zdolnością przewodzenia prądu (zdolne do przewodzenia od kilkudziesięciu do setek amperów), doskonałym odprowadzaniem ciepła oraz wyższym stopniem trudności procesu produkcyjnego. Są głównie stosowane w takich zastosowaniach jak urządzenia energetyczne, przemienniki częstotliwości w przemyśle, systemy sterowania pojazdów nowych źródeł energii, moduły zasilania sprzętu medycznego, wymagające przesyłania dużych prądów, wysokiej mocy wyjściowej lub silnego odprowadzania ciepła. Zwykłe płytki drukowane są głównie odpowiednie dla elektroniki użytkowej i urządzeń o niskim poborze mocy.

Główne zalety płyt z grubą miedzią koncentrują się na ich przystosowaniu do warunków pracy przy dużych prądach i wysokiej mocy, co odzwierciedla się w następujących aspektach:

· Nadzwyczajna zdolność przewodzenia prądu:

Gruba warstwa miedzi (≥2 uncje) może przewodzić prąd o wartości od kilkudziesięciu do setek amperów, co jest znacznie lepsze niż w przypadku zwykłych płytek PCB. Pozwala to spełnić wymagania dotyczące przesyłu prądu w produktach wysokoprądowych, takich jak urządzenia energetyczne i nowe systemy elektronicznego sterowania pojazdami elektrycznymi, unikając przy tym nagrzewania się i przepalania ścieżek spowodowanego przeciążeniem prądem.

· Doskonała wydajność odprowadzania ciepła:

Miedź charakteryzuje się doskonałą przewodnością cieplną. Grubsza warstwa miedzi stanowi doskonały przewodnik ciepła, a jej skuteczność rozpraszania ciepła jest znacznie wyższa niż standardowych płytek PCB. Zgrubniona warstwa miedzi może szybko odprowadzać ciepło powstałe podczas pracy obwodu, skutecznie obniżając temperaturę powierzchni płytki, minimalizując uszkodzenia komponentów i obwodów spowodowane starzeniem termicznym oraz zwiększając stabilność i trwałość produktu.

· Wyższa wytrzymałość mechaniczna:

Kolejną ważną zaletą PCB z wysoką zawartością miedzi jest ich większa wytrzymałość mechaniczna. Grubsza warstwa miedzi zwiększa odporność fizyczną płytki PCB, czyniąc ją bardziej odporną na wyginanie i uderzenia, a tym samym lepiej przystosowaną do wytrzymywania naprężeń mechanicznych, takich jak wyginanie, wibracje i wstrząsy. Może dostosować się do trudnych warunków pracy z częstymi wibracjami, takimi jak urządzenia sterowania przemysłowego czy środowiska pokładowe pojazdów, zmniejszając ryzyko przerwania ścieżek.

· Stabilna niezawodność przewodzenia elektrycznego

Grubsza warstwa miedzi zmniejsza straty rezystancyjne podczas przesyłania prądu, obniża spadek napięcia i zapewnia stabilność przesyłania sygnałów i mocy w obwodzie. Jest szczególnie odpowiednia dla sprzętu medycznego i precyzyjnych systemów sterowania przemysłowego, w których stawiane są wysokie wymagania względem dokładności zasilania.

· Obsługa zintegrowanego projektowania:

Umożliwia zintegrowaną kompozycję obwodów prądu wysokiego i precyzyjnych obwodów sygnałowych, zmniejszając potrzebę stosowania zewnętrznych radiatorów, przewodów bocznikowych oraz innych komponentów, upraszczając strukturę produktu i poprawiając wykorzystanie przestrzeni.

· Wydłuża żywotność

Wyższa nośność prądowa, lepsze zarządzanie odprowadzaniem ciepła oraz większa wytrzymałość mechaniczna wspólnie wydłużają czas użytkowania płytek drukowanych z grubą miedzią. Płytki te nie są narażone na uszkodzenia termiczne lub mechaniczne, co gwarantuje ich długotrwałą normalną pracę. Ta niezawodność ma kluczowe znaczenie w dziedzinach zastosowań, gdzie konserwacja lub wymiana są trudne i kosztowne, takich jak przemysł lotniczy i kosmiczny lub środowiska przemysłowe.

| Specyfikacje techniczne | Standardowa płyta PCB | Płyta PCB z Grubą Miedzią | |||

| Grubość folii miedzianej | Zazwyczaj około 1 uncja na stopę kwadratową | Zazwyczaj od 3 uncji na stopę kwadratową do 10 uncji na stopę kwadratową lub więcej | |||

| Nośność prądowa | Słaba, obsługuje tylko małe prądy (zazwyczaj ≤10A) | Jest duża i pozwala przewodzić prądy od kilkudziesięciu do setek amperów | |||

| Wydajność odprowadzania ciepła | Ogólnie przewodzenie ciepła jest powolne | Doskonała, gruba warstwa miedzi szybko rozpraszает ciepło | |||

| Wytrzymałość mechaniczna | Zwykła, o ograniczonej odporności na zginanie i uderzenia | Wyższa, grubszą warstwę miedzi zwiększa odporność fizyczną | |||

| Utrata oporu | Jest względnie wysokie i skłonne do spadku napięcia | Niższe, bardziej stabilna transmisja mocy/sygnału | |||

| Trudność procesu | Konwencjonalne procesy są technologicznie dojrzałe i mają niskie koszty | Wymaga dedykowanego procesu galwanicznego/trawienia i ma stosunkowo wysoki koszt | |||

| Zakres zastosowania | Elektronika użytkowa (telefony komórkowe/komputery), urządzenia o niskim poborze mocy | Urządzenia wysokoprądowe (zasilacze/przetwornice częstotliwości), systemy sterowania elektronicznego dla pojazdów z napędem elektrycznym, moduły zasilania medyczne | |||

| Złożoność projektu | Prosta konstrukcja, bez specjalnego projektowania odprowadzania ciepła lub przewodzenia prądu | Złożona geometria obwodów i kontrola impedancji wymagają stosowania warstw grubego miedzi | |||

Zagadnienia projektowe dla płyt drukowanych z grubą miedzią

Ze względu na dużą grubość warstwy miedzi oraz specyficzne scenariusze zastosowań płyt grubomiedzianych, projektowanie musi uwzględniać wydajność elektryczną, wykonalność technologiczną i niezawodność. Główne aspekty do rozważenia to:

· Wybór grubości miedzi:

Grubość warstwy miedzi należy dobrać na podstawie rzeczywistej zdolności przewodzenia prądu oraz wymagań dotyczących odprowadzania ciepła, aby uniknąć nadmiernego doboru i wzrostu kosztów. Należy dobrać grubość miedzi w połączeniu z szerokością ścieżek, odwołując się do normy IPC-2221 dotyczącej przewodzenia prądu, aby zagwarantować spełnienie wymagań związanych z przesyłaniem prądu szczytowego.

· Projekt trasy:

Obwody prądu wysokiego muszą być poszerzone i pogrubione, aby zapobiec przegrzaniu spowodowanemu zbyt wysoką gęstością prądu. W miejscach połączeń elementów o małej skokowości i obwodów z grubą miedzią należy wykonywać stopniowe przejścia, aby zmniejszyć nagłe zmiany impedancji. Należy unikać obwodów o ostrych kątach w całym procesie, aby zapobiec nierównomiernemu trawieniu lub koncentracji pól elektrycznych, które mogą prowadzić do przebicia.

· Projekt chłodzenia:

Dla kluczowych obszarów generujących ciepło należy zaplanować strefy odprowadzania ciepła za pomocą grubej miedzi lub przewidzieć pola miedziane do połączenia z zewnętrznymi urządzeniami chłodzącymi. Ciepło jest rozpraszane poprzez wiele warstw grubej miedzi, aby uniknąć lokalnego gromadzenia się ciepła. Przejścia prądu wysokiego stosują metalizowane pogrubione otwory lub konstrukcję wielu otworów równoległych w celu poprawy odprowadzania ciepła.

· Projekt przejść i połączeń:

Grube miedziane przelotki zwiększają średnicę otworów i pogrubiają warstwę miedzi na ściankach otworów. W razie konieczności należy stosować niewidoczne lub zakryte otwory albo zatkać je żywicą, aby zapobiec pękaniu ścianek otworów. Płaskowniki lutownicze elementów powinny być odpowiednio powiększone, aby zagwarantować przyczepność lutowia do grubej warstwy miedzi. Obszary połączeń wysokoprądowych wypełnia się miedzią zamiast cienkimi przewodnikami, aby zwiększyć stabilność przewodzenia prądu.

· Kontrola impedancji:

Za pomocą oprogramowania symulacyjnego, takiego jak Altium i Cadence, optymalizuje się szerokość ścieżek, odstępy oraz grubość dielektryka, aby zniwelować wpływ grubej warstwy miedzi na impedancję charakterystyczną linii. Ścieżki sygnałów wysokiej częstotliwości i grube miedziane linie zasilające rozmieszcza się oddzielnie, aby uniknąć zakłóceń elektromagnetycznych.

· Kompatybilność procesowa:

Ze względu na cechę polegającą na tym, że trawienie grubych miedzi jest narażone na trawienie boczne, zapewnia się kompensację trawienia, aby zagwarantować dokładność obwodu. Aby uniknąć dużych powierzchni ciągłej grubej miedzi, można dodać dodatkowe rowki lub konstrukcje wydrążone, aby zapobiec wyginaniu płytki PCB. Połączenie między śladem a warstwą miedzi wykonane jest w strukturze termicznej (hot pad), aby zapobiec fałszywej lutowności spowodowanej koncentracją ciepła podczas lutowania.

· Niezawodność mechaniczna:

Zapewnienie luzu montażowego dla płyt PCB z grubą miedzią w połączeniu ze strukturą montażu urządzenia w celu uniknięcia odkształceń spowodowanych zmianami temperatury. W obszarach krawędziowych lub poddawanych obciążeniom dodaje się pogrubione warstwy miedzi lub dodatkowe żeberka wzmacniające, aby zwiększyć odporność na zginanie i wibracje, co czyni je odpowiednimi do eksploatacji w trudnych warunkach, takich jak pojazdy i systemy sterowania przemysłowego. krawędzi lub obszarów poddawanych obciążeniom, aby zwiększyć odporność na zginanie i wibracje, co czyni je odpowiednimi do eksploatacji w trudnych warunkach, takich jak pojazdy i systemy sterowania przemysłowego.

· Izolacja i napięcie wytrzymywane:

Dostosuj odstępy między grubymi miedzianymi ścieżkami zgodnie z wymaganiami wytrzymałości napięciowej urządzenia. W przypadkach wysokiego napięcia dodatkowo zwiększ odstępy zgodnie ze standardem izolacji IPC-2221. Wielowarstwowe płytki drukowane z grubą miedzią wykonane są z materiałów dielektrycznych odpornych na wysokie napięcie, aby zapobiec przebiciu warstw.

· Optymalizacja kosztów:

Gruba miedź jest stosowana wyłącznie w kluczowych obszarach o dużym prądzie i intensywnym odprowadzaniu ciepła, podczas gdy w obszarach niebędących rdzeniem zachowana jest standardowa grubość miedzi, aby zrównoważyć wydajność i koszt. Nadaj pierwszeństwo stosowaniu sprawdzonych rozwiązań technologicznych, aby uprościć złożone struktury i zmniejszyć straty wydajności produkcji

· Szerokość i odstęp ścieżek

Szerokość i odstępy miedzianych ścieżek są kluczowymi czynnikami. Optymalizacja musi być przeprowadzona na podstawie wymagań prądowych i ogólnego układu płytki drukowanej.

· Stosuj przelotki przewodzące ciepło oraz pola przewodzące ciepło

Dodanie przewodzących termicznie przejść i podkładek przewodzących termicznie w projekcie może poprawić efekt odprowadzania ciepła. Te rozwiązania pomagają rozpraszать ciepło z gorących punktów na płytce PCB, co poprawia ogólne odprowadzanie ciepła zarządzania.

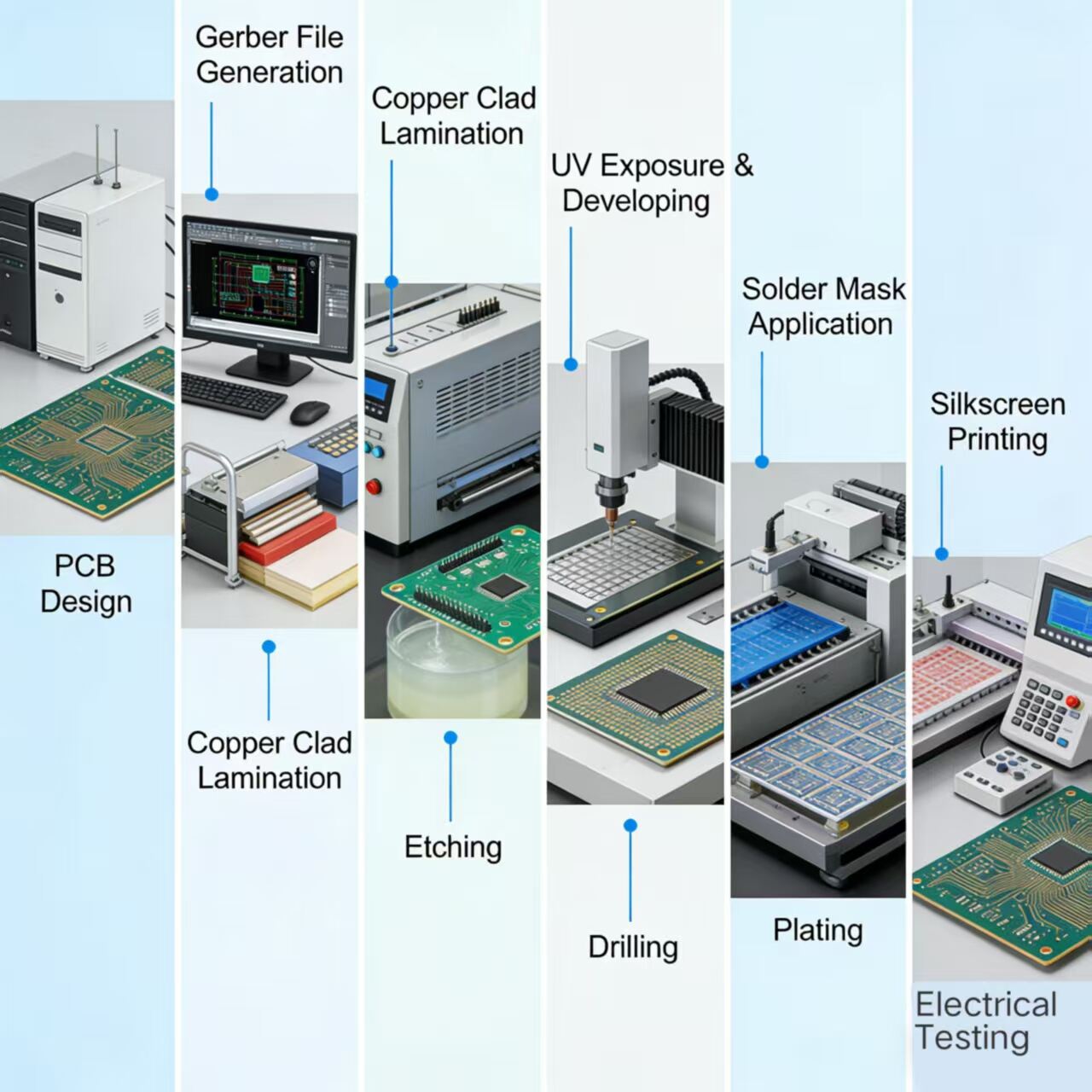

Możliwości produkcyjne (forma)

| Możliwości produkcji PCB | |||||

| element | Zdolność produkcyjna | Minimalna odległość S/M do płytki, do SMT | 0.075mm/0.1mm | Jednorodność miedzi galwanicznej | z90% |

| Liczba warstw | 1~6 | Minimalna przestrzeń dla legendy do padu/SMT | 0,2 mm/0,2 mm | Dokładność wzoru do wzoru | ±3 mil (±0,075 mm) |

| Rozmiar produkcji (min. i maks.) | 250 mm x 40 mm / 710 mm x 250 mm | Grubość warstwy powierzchniowej dla Ni/Au/Sn/OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Dokładność wzoru do otworu | ±4 mil (±0,1 mm) |

| Grubość miedzi warstwy laminatu | 113 ~ 10z | Minimalny rozmiar pola testowego E- | 8 X 8mil | Minimalna szerokość linii/przerwa | 0.045 /0.045 |

| Grubość płyty produktu | 0.036~2.5mm | Minimalna odległość między polami testowymi | 8mil | Tolerancja trawienia | +20% 0,02 mm) |

| Dokładność automatycznego cięcia | 0,1mm | Minimalna tolerancja wymiaru obrysu (od krawędzi zewnętrznej do obwodu) | ±0,1 mm | Tolerancja dopasowania warstwy ochronnej | ±6 mil (±0,1 mm) |

| Wielkość wiercenia (min/maks/tolerancja wielkości otworu) | 0,075 mm/6,5 mm/±0,025 mm | Minimalna tolerancja wymiaru obrysu | ±0,1 mm | Tolerancja nadmiaru kleju przy prasowaniu C/L | 0,1mm |

| Warp&Twist | ≤0.5% | Minimalny promień zaokrąglenia narożnika konturu (wewnętrzny narożnik zaokrąglony) | 0,2 mm | Dopuszczalne odchylenie dopasowania dla laminatów termoutwardzalnych S/M i S/M utwardzanych UV | ±0,3mm |

| maksymalny współczynnik proporcji (grubość/średnica otworu) | 8:1 | Minimalna odległość palców złotych od konturu | 0,075 mm | Minimalna mostka S/M | 0,1mm |

Inspekcja i testowanie

Z powodu grubej warstwy miedzi oraz specjalnych scenariuszy zastosowania, kontrola i testowanie drukowanych płytek obwodów o dużej grubości miedzi (PCB o grubej miedzi) muszą obejmować trzy główne aspekty: jakość procesu, właściwości elektryczne oraz niezawodność. Główne treści są następujące:

Kontrola wyglądu i wad technologicznych

· Jakość warstwy miedzi: Sprawdzić, czy gruba warstwa miedzi nie odstaje, nie ma pęknięć, utlenienia oraz czy na krawędziach ścieżek nie występują zadziory spowodowane nierównym trawieniem (musi to być zgodne ze standardem IPC-A-600);

· Pad'y i przejścia: Zweryfikować płaskość i przyczepność pad'ów, czy grubość warstwy miedzi na ściankach przejść spełnia normy oraz czy nie ma porów lub niedokładnie wywierconych otworów.

· Odkształcenie powierzchni płyty: Zmierz wygięcie płytki PCB (płytki z grubą warstwą miedzi są narażone na wyginanie ze względu na naprężenia warstwy miedzi, które powinny być kontrolowane w granicach 0,75%) oraz sprawdź, czy nie występuje odwarstwienie lub pęcherze.

· Dokładność wymiarowa: Sprawdź kluczowe wymiary, takie jak szerokość ścieżek, odstępy i średnica otworów, aby upewnić się, że są zgodne z rysunkami projektowymi (błąd po kompensacji trawienia dla ścieżek z grubej miedzi powinien wynosić ≤±0,05 mm).

Test właściwości elektrycznych

· Test przewodzenia i izolacji (test Hi-Pot): Izolacja między ścieżkami jest wykrywana za pomocą testera wysokonapięciowego, aby zapobiec przebiciu spowodowanemu niewystarczającą odległością między warstwami grubej miedzi. Zweryfikuj przewodność oraz wykryj i usuń usterki spowodowane przerwami i zwarciami;

· Test nośności prądowej: Zastosuj prąd znamionowy w warunkach symulujących rzeczywiste działanie, monitoruj wzrost temperatury obwodu (dla płytek z grubą miedzią wzrost temperatury przy prądzie znamionowym powinien być ≤20℃), oraz potwierdzić, że nie ma ryzyka przegrzania ani stopienia.

· Test impedancji: Użyj analizatora impedancji, aby wykryć charakterystyczną impedancję linii sygnału wysokiej częstotliwości, aby zapewnić, że wpływ warstwy grubego miedzi na impedancję spełnia wymagania projektowe (błąd ≤±10%);

· Test spadku napięcia: Zmierz spadek napięcia na linii podczas przesyłania dużego prądu, aby zweryfikować niską rezystancję warstwy grubego miedzi i uniknąć strat napięcia wpływających na wydajność urządzenia.

Automatyczna Kontrola Optyczna (AOI)

Automatyczna Kontrola Optyczna (AOI) wykorzystuje zaawansowaną technologię obrazowania do wykrywania wad, które mogą być niewidoczne gołym okiem.

· Obrazowanie o wysokiej rozdzielczości: System AOI tworzy obrazy o wysokiej rozdzielczości płytki PCB i porównuje je z danymi projektowymi.

· Wykrywanie wad: System ten może automatycznie identyfikować problemy, takie jak zwarcia, przerwy w obwodach, cienienie ścieżek oraz ich nieprawidłowe ustawienie.

· Precyzja: AOI oferuje wysoką precyzję, zapewniając wykrycie i usunięcie nawet najmniejszych wad.

Test niezawodności

· Test cyklowania termicznego: Test cykliczny w zakresie temperatur od -40 ℃ do 125℃ (≥1000 cykli) w celu sprawdzenia stabilności połączenia grubej warstwy miedzi z podłożem i polami, bez odwarstwiania się ani pęknięć.

· Test szoku termicznego: Szybkie przełączanie między środowiskiem o wysokiej i niskiej temperaturze (różnica temperatur ≥80℃) w celu zweryfikowania odporności płytki PCB na nagłe zmiany temperatury, odpowiedni dla trudnych warunków pracy, takich jak w motoryzacji i kontroli przemysłowej.

· Testy wibracji i wytrzymałości mechanicznej: Symulacja wibracji (częstotliwość 5~500 Hz) oraz uderzeń podczas transportu i użytkowania w celu sprawdzenia, czy obwód z grubej miedzi nie uległ przerwaniu oraz czy przelotki nie odpadły.

· Test odporności na korozję: Zweryfikuj odporność na utlenianie i korozję warstwy grubego miedziowego poprzez test opryskiwania solą (neutralny test solny, 48–96 godzin) lub test wilgotnego ciepła (85℃/85% RH, 1000 godzin).

· Test niezawodności lutowania: Po zakończeniu lutowania SMT/przez otwory sprawdź wytrzymałość połączenia między spoinami a grubymi miedzianymi polami, zapewniając brak niepełnych lub pękniętych złączy (mikrostrukturę spoin można przeanalizować za pomocą przekrojów metalograficznych).

Weryfikacja właściwości specjalnych

· Test wydajności odprowadzania ciepła: Rozkład temperatury płytki PCB w warunkach pełnego obciążenia wykrywany jest za pomocą termowizera w celu zweryfikowania skuteczności odprowadzania ciepła przez grubą warstwę miedzi.

· Test odporności na zapłon: W przypadku zastosowań wysokoprądowych stopień odporności na zapłon płytki PCB jest badany zgodnie ze standardem UL94 (co najmniej na poziomie V-0);

· Test przyczepności: Stosuje się test siatki setkowej lub test rozciągania, aby zweryfikować przyczepność między warstwą grubego miedzi a podłożem (≥1,5 N/mm).

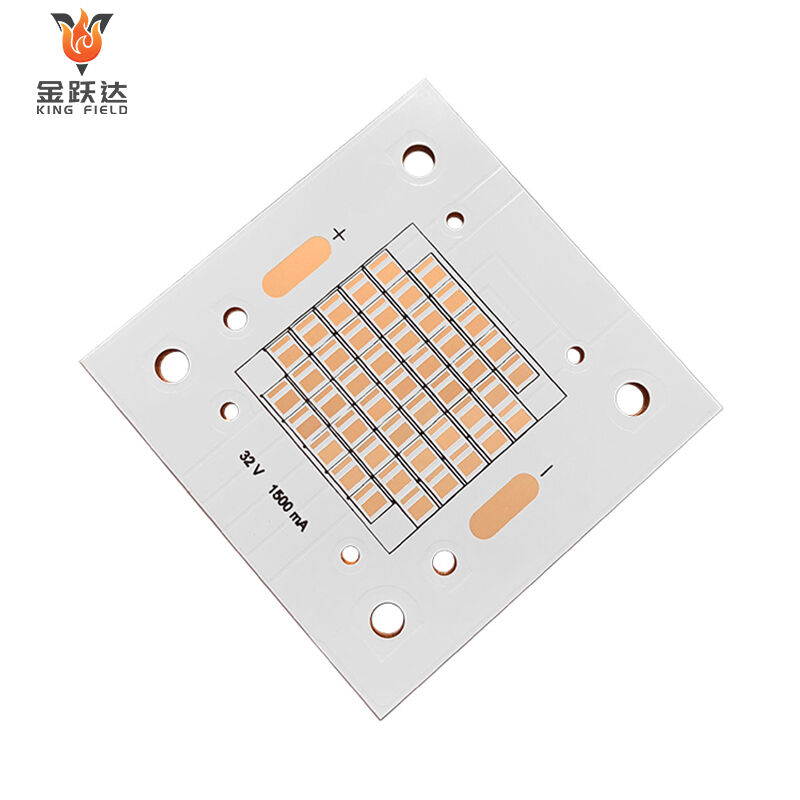

Zastosowania płyt PCB z ciężką miedzią

Płytki drukowane z grubą miedzią, charakteryzujące się dużą wytrzymałością prądową, doskonałym odprowadzaniem ciepła oraz wysoką wytrzymałością mechaniczną, są głównie stosowane w dziedzinach wymagających przesyłania dużych prądów, wysokiej mocy wyjściowej lub pracy w trudnych warunkach eksploatacyjnych. Główne scenariusze to:

W dziedzinie pojazdów napędzanych energią nowego typu

Główne komponenty: Ładowarka pokładowa, system zarządzania baterią, sterownik silnika, przetwornica DC/DC, moduł stacji ładowania.

Powód zastosowania: Konieczność przewodzenia dużych prądów (od kilkudziesięciu do setek amperów), odporność na zmienne wysokie i niskie temperatury oraz wibracje. Płytki z grubą miedzią zapewniają stabilną transmisję mocy i efektywne odprowadzanie ciepła, dlatego nadają się do pracy w trudnych warunkach panujących w pojazdach.

Automatyka przemysłowa i urządzenia zasilające

Komponenty podstawowe: przetwornica częstotliwości, sterownik serwo, zasilacz UPS, moduł zasilania przemysłowego, płyta sterowania szafą rozdzielczą wysokiego napięcia, płyta główna sterownika spawarki.

Powód zastosowania: Urządzenia sterowania przemysłowego często wymagają dużego wyjściowego natężenia prądu. Płyty drukowane z grubą miedzią mogą zmniejszyć straty rezystancyjne w liniach, zapobiegać przegrzewaniu oraz wykazywać odporność na wibracje mechaniczne i zakłócenia elektromagnetyczne, co zwiększa niezawodność urządzeń.

Dziedzina sprzętu medycznego

Komponenty podstawowe: Zasilacze medyczne, moduły zasilania wentylatorów, płyty sterujące instrumentów elektrochirurgicznych.

Powód zastosowania: Sprzęt medyczny stawia bardzo wysokie wymagania dotyczące stabilności i bezpieczeństwa zasilania. Płyty drukowane z grubą miedzią umożliwiają niski spadek napięcia, skuteczne odprowadzanie ciepła oraz spełniają rygorystyczne normy izolacji i wytrzymałości dielektrycznej przemysłu medycznego.

Dziedziny lotnictwa, kosmonautyki i przemysłu wojskowego

Komponenty podstawowe: Pokładowy system zasilania, moduł uruchamiający radar, płyta sterowania pociskami, jednostka zasilania satelitarnego.

Powód zastosowania: Aby dostosować się do ekstremalnych temperatur, silnych wibracji i warunków promieniowania, wysoka wytrzymałość mechaniczna oraz stabilna wydajność elektryczna płyt PCB z grubą miedzią mogą zapewnić prawidłowe działanie urządzeń w trudnych warunkach.

Wyposażenie wysokoprądowe użytkowe i komercyjne

Komponenty podstawowe: Inwerter magazynowania energii, inwerter fotowoltaiczny, płyta sterowania urządzeniami gospodarstwa domowego o dużej mocy (np. indukcyjne kuchenki, piekarniki elektryczne), moduł zasilania centrum danych.

Powód zastosowania: Urządzenia o dużej mocy generują dużo ciepła i charakteryzują się wysokim natężeniem prądu. Płaty PCB z grubą miedzią mogą szybko odprowadzać ciepło, zapobiegać przeciążeniom i przepaleniom obwodów, wydłużając tym samym okres użytkowania urządzeń.

Dziedzina transportu kolejowego

Komponenty podstawowe: Falownik napędu pociągu, system zasilania torowego, moduł sterowania sygnałami.

Powód zastosowania: Sprzęt do transportu szynowego musi wytrzymywać długotrwałe drgania, wysokie i niskie temperatury oraz częste uruchamianie i zatrzymywanie przy dużych prądach. Przewodność prądowa i niezawodność mechaniczna PCBS z grubą miedzią może spełniać te wymagania.