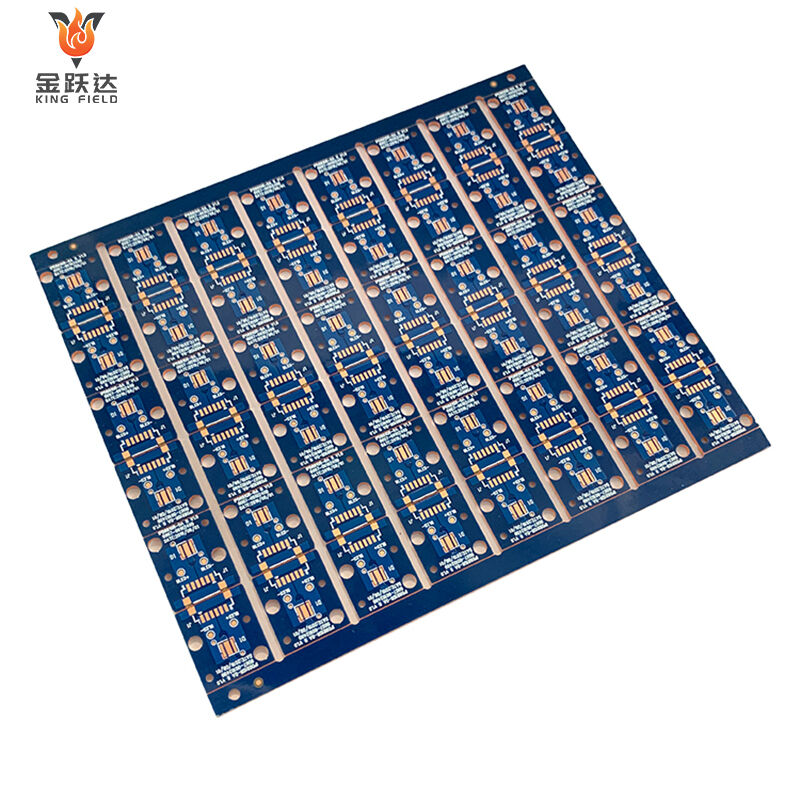

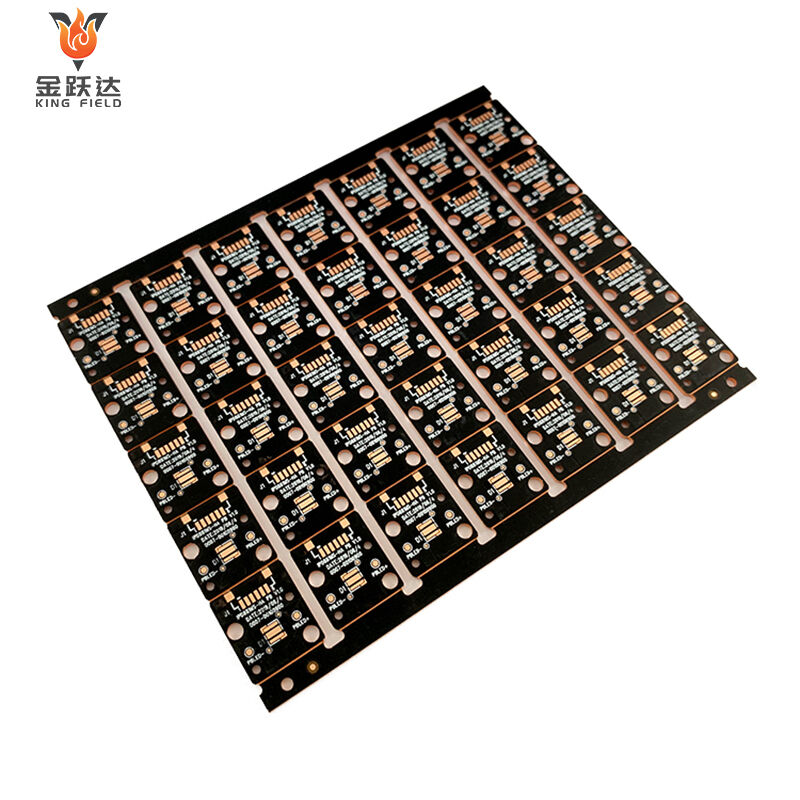

PCB עם נחושת כבדה

פסקיי בקר שקופה בעלת הספק גבוה ועובי נחושת גדול לישומים תעשייתיים/אוטומotive/רפואיים. עובי נחושת 3 אונקיות-20 אונקיות, יכולת העברת זרם גבוהה ומעבדת חום מצוינת יצירת דמויות ב-24 שעות, משלוח מהיר, תמיכה ב-Dfm ובבדיקות איכות.

✅ עובי נחושת 3-20 אונקיות

✅ ניהול תרמי מתקדם

✅ תאימות להתקני הספק גבוה

תֵאוּר

לוח PCB עם נחושת כבדה, הידוע גם בשם לוח PCB עם נחושת עבה, הוא סוג מיוחד של לוח PCB שעוביו של פולי הנחושת בו הוא ≥2 אונס (70 מיקרומטר), הרבה מעל ה-1 אונס/35 מיקרומטר של לוחות PCB קונבנציונליים. המפרט הנפוץ נע בין 2 אונס ליותר מ-10 אונס. התכונות המרכזיות שלו הן הן יכולת העברת זרם חזקה יותר, ביצועי פיזור חום ועומס מכני. נדרשים תהליכי ציפוי ואטימה מיוחדים לייצור, כדי להבטיח אחידות ודבקות של הנחושת העבה שכבה. בהשוואה ללוחות פסיביים רגילים, לוחות פסיביים עם נחושת כבדה מציגים יכולת העברת זרם חזקה יותר (מסוגלת להעביר זרמים של עשרות עד מאות אמפר), פיזור חום מעולה וקושי תהליך גבוה יותר. הם משמשים בעיקר בתרחישים כגון ציוד חשמלי, ממירי תדר לבקרת תעשייתית, מערכות בקרה אלקטרוניות לרכב אנרגיה חדשה ומודולי הספק לציוד רפואי הדורשים העברת זרם גדול, תפוקת הספק גבוהה או פיזור חום חזק. לוחות פסיביים רגילים מתאימים בעיקר לאלקטרוניקה לצרכן ולמכשירים בעלי הספק נמוך.

היתרונות המרכזיים של pcb בנחושת עבה מתמקדים בהתאמתם לתרחישים של זרם גבוה והספק גבוה, כפי שניכר בסוגים הבאים:

· יכולת העברת זרם על-עוצמתית:

השכבה העבה של נחושת (≥2 אונקיות) יכולה לשאת זרמים גדולים של עשרות עד מאות אמפר, מה ש dobly טוב יותר מ-PCB רגילים. היא יכולה לעמוד בדרישות העברת זרם של מוצרים בעלי הספק גבוה כגון ציוד חשמלי ומערכות בקרת אלקטרוניים לרכב חדש אנרגיה, ולמנוע חימום ונ burning של הקוות שנגרם עקב עיכוב זרם.

· ביצועי פיזור חום ausgezeichnetים:

נחושת בעלת מוליכות תרמית ausgezeichnetה. שכבה עבה יותר של נחושת מהווה מוליך חום מעולה, וכفاءת פיזור החום שלה גבוהה בהרבה מזה של PCB סטנדרטי. השכבה המוגדלת של נחושת יכולה להעביר במהירות את החום שנוצר במהלך פעולת המעגל, ומצמצמת בצורה יעילה את טמפרטורת הפנים של הלוח, מקטינה את הנזק לרכיבים ולמעגלים שנגרם בגלל התיישנות תרמית, ומשפרת את היציבות ואת אורך החיים של המוצר.

· עמידות מכנית גבוהה יותר:

יתרון עיקרי נוסף של לוחות פלטת עם נחושת גבוהה הוא עמידותם המכנית הגבוהה יותר. השכבה העבה של נחושת מגבירה את העמידות הפיזית של ה-PCB, מה שעושה אותה עמידה יותר בפני כיפוף וmieper, ולכן מסוגלת יותר לעמוד במתחים פיזיים כגון כיפוף, רטט ומכות מכניות. ניתן להתאים אותה לתנאי עבודה קשים הכוללים רטט תכוף, כמו ציוד בקרת תעשייתי וסביבות רכב, ובכך להפחית את סיכון לשבירת קווים.

· עמידות בהולכה חשמלית יציבה

השכבה העבה של נחושת מפחיתה את אובדן ההתנגדות במהלך העברת הזרם, מפחיתה את נפילת המתח ומבטיחה יציבות בהעברת אותות וספק כוח במעגל. היא מתאימה במיוחד לציוד רפואי ומערכות בקרה תעשייתיות עם דרישות גבוהות לדיוק אספקת החשמל.

· תמיכה בעיצוב משולב:

ניתן להשיג שילוב של מעגלים בעלי זרם גבוה ומעגלי אותות מדויקים, מה שמפחית את הצורך בפנסים חיצוניים, שונטים ורכיבים אחרים, מפשט את מבנה המוצר ושיפור ניצול החלל.

· הארכת מחזור חיים

קיבולת העברת זרם גבוהה יותר, ניהול יעיל יותר של פיזור חום ועמידות מכנית חזקה יותר מאריכים את זמן השימוש ב-PCB נחושת עבה. ללוחות האלה פחות סיכוי להיפגע מבחינה תרמית או מכנית, ובכך מובטח פעילות תקינה לאורך זמן ממושך. אמינות זו היא קריטית בתחומים שבהם תחזוקה או החלפה הן קשות ויקרות, כגון בתעופה וחלל או סביבות תעשיתיות. נפח זה הוא חשוב במיוחד בשדות יישום שבהם תחזוקה או החלפה הן קשות ויקרות, כגון בתעופה וחלל או סביבות תעשיתיות.

| מפרטים טכניים | לוחות פסיביים סטנדרטיים | PCB עם נחושת כבדה | |||

| עובי פולי הנחושת | בדרך כלל כ-1 אונציה לאינץ' רבוע | בדרך כלל בין 3 אונציות לאינץ' רבוע עד 10 אונציות לאינץ' רבוע או יותר | |||

| קיבולת העברת זרם | חלשה, תומכת רק בזרמים קטנים (בדרך כלל ≤10A) | חזקה ויכולה להעביר זרמים גדולים שמתפרסים מ עשרות עד מאות אמפר | |||

| ביצועי פיזור חום | באופן כללי, הולכת החום איטית | מצוין, השכבה העבה של נחושת מפזרת חום במהירות | |||

| עוצמת מכנית | רגיל, עם עמידות מוגבלת בפני כיפוף ומכה | גבוה יותר, השכבה העבה של הנחושת מגבירה את העקשות הפיזיקלית | |||

| אובדן התנגדות | יחסית גבוה וע prone לירידת מתח | נמוך יותר, העברת הספק/סיגנל יציבה יותר | |||

| קושי בתהליך הייצור | תהליכים קונבנציונליים בשלים טכנולוגית ובעלי עלות נמוכה | נדרש תהליך ציפוי אלקטרוכימי/אצלה מיוחד ועלותו יחסית גבוהה | |||

| מקרים מתאימים | מוצרי אלקטרוניקה לצרכן (טלפונים ניידים/מחשבים), התקנים בעלי צריכת הספק נמוכה | ציוד בעל הספק גבוה (ספקים/מ변ני תדר), מערכות בקרה אלקטרוניים לרכב אנרגיה חדשה, מודולי طاقة רפואיים | |||

| סיבוכיות תכנון | פשוט, ללא צורך בעיצוב מיוחד לפיזור חום או העברת זרם | עיצוב מעגלים מורכב וניהול עיכובים המחייבים שכבות נחושת עבות מתאימות | |||

שיקולים בעיצוב של לוחות מעגלים מודפסים עם נחושת עבה

בגלל עובי השכבה הגדול של הנחושת ותרחישי השימוש המיוחדים של לוחות פלטת נחושת עבה, יש לשקול בעיצוב את הביצועים החשמליים, את האפשרות הטכנולוגית ואת האמינות. שיקולים עיקריים הם:

· בחירת עובי נחושת:

עובי הנחושת ייקבע על פי יכולת העברת הזרם והדרישות לפיזור חום של המכשיר, כדי להימנע מעיצוב מוגזם ועלייה בכללים. יש להתאים את עובי הנחושת בשילוב עם רוחב הקו, ולהתייחס לתקן IPC-2221 להעברת זרם, כדי להבטיח עמידה בדרישות העברת הזרם המירבי.

· עיצוב מסלול:

נדרש להרחיב ולהעביד מעגלים בעלי זרם גבוה כדי למנוע חימום יתר הנובע מקثافة זרם גבוהה מדי. יש לבצע מעברים הדרגתיים בנקודות החיבור בין רכיבים בעלי פיתול דק לבין מעגלי נחושת עבים, כדי להפחית באופן חד פתאומי את העיכוב. לשמור על הימנעות ממעגלים בעלי זוויות חדות לאורך כל התהליך, כדי למנוע חריטה לא אחידה או שדות חשמליים מרוכזים העלולים לגרום לשבירת izоляציה.

· עיצוב פיזור חום:

לשטחים מרכזיים שפולטים חום, יש לתכנן אזורים עבים של נחושת לפיזור חום או להשאיר פדים מוליכים חום שיתחברו למכשירי פיזור חום חיצוניים. הפיזור נעשה באמצעות שכבות עבות של נחושת מרובות כדי למנוע הצטברות חום מקומית. החורים (vias) של הזרם הגבוה יבוצעו עם ציפוי מתכתי עבה או בעיצוב של מספר חורים במקביל, guneh לשיפור פיזור החום.

· עיצוב חורים וחיבורים:

Via נחושת עבות מגדילות את קוטר החור ומעבירות את שכבת הנחושת על דופן החור. במקרה הצורך, יש להשתמש בחורים עיוורים או חתוכים ברזינט כדי למנוע סדקים בדופן החור. פחיית הלحام של החיבורים צריכים להתרחב בהתאם כדי להבטיח הדבקה טובה עם שכבת הנחושת העבה. אזור החיבור של זרם גבוה ממולא בנחושת במקום תיילים דקים כדי לשפר את יציבות הולכת הזרם.

· בקרת אימפדנס:

באמצעות תוכנות סימולציה כמו Altium ו-Cadence, מותאמים רוחב הקו, המ khoảng והעובי הדיאלקטרי כדי לסכל את השפעת שכבת הנחושת העבה על אימפדנס האופייני של הקו. קווי אותות בעלי תדר גבוה וקווי נחושת עבים לכוח מוזנים בנפרד כדי למנוע הפרעות אלקטרומגנטיות.

· תאימות תהליך:

בהתחשב בתכונה שחריטת נחושת עבה נוטה לחריטה צידית, שמור כמות פיצוי לחריטה כדי להבטיח את דיוק המעגל. כדי להימנע מאזורים גדולים של נחושת עבה רצופה, ניתן להוסיף חריצים נוספים או עיצובים חלולים כדי למנוע עיוות PCB. החיבור בין הפד לשכבת הנחושת משתמש במבנה פד חם כדי למנוע שיל soldering שגוי שנגרם בשל ריכוז חום במהלך הלحام.

· אמינות מכנית:

השארת שטח רזרבה להרחבה בלוחות פליטה עבים של נחושת בשילוב עם מבנה ההתקנה, כדי למנוע עיוותים הנגרמים עקב שינויי טמפרטורה. מוסיפים שכבות נחושת עבות יותר או צלעות הגברה נוספות ב- · בידוד ועמידות במתח:

· בידוד ועמידות במתח:

התאם את המרחק בין קווים עבים של נחושת לפי דרישות מתח הבידוד של הציוד. בסצנות של מתח גבוה, הרחיב את המרחק בהתאם לתקן בידוד IPC-2221. פסי מעגלים הברזל מרובי שכבות עשויים מחומרים דיאלקטריים עמידים במתח גבוה, כדי למנוע קריסה בין השכבות.

· אופטימיזציה של עלות:

משתמשים רק בנחושת עבה באזורי מפתח של זרם גבוה ופיזור חום גבוה, בעוד שבעובי נחושת סטנדרטי נשמר באזורים לא מרכזיים כדי לאזן בין ביצועים לעלות. עדיף להשתמש בפתרונות תהליך בשלים כדי לפשט מבנים מורכבים ולצמצם אובדן תשואה בייצור

· רוחב קו ומרווח

רוחב והמרחק בין החוטים הנחושת הם גורמים מרכזיים. יש לבצע אופטימיזציה בהתאם לדרישות הולכת הזרם ולסידור הכולל של ה-PCB.

· השתמש בחורים מוליכי חום ופדולי בידוד

הוספת תעלות ופדים מוליכות חום בעיצוב יכולות לשפר את אפקט פיזור החום. עיצובים אלו עוזרים לפזר את החום מאזורים חמים על הלוח, ובכך משפרים את הפיזור הכולל של החום ניהול.

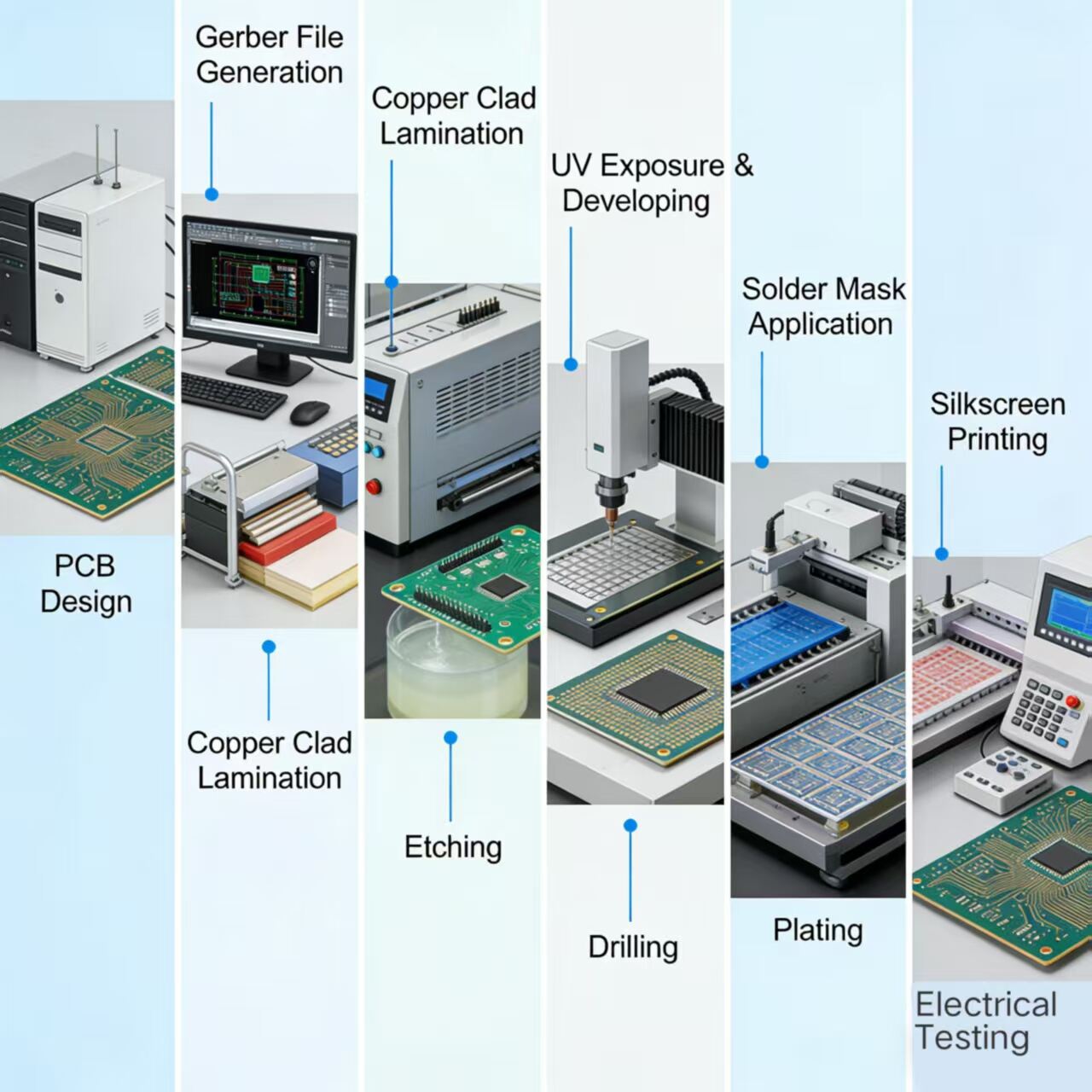

יכולות ייצור (צורה)

| יכולת ייצור PCB | |||||

| פריט | יכולת ייצור | מרווח מינימלי ל-S/M אל רווח, ל-SMT | 0.075mm/0.1mm | אחידות של נחושת ציפוי | z90% |

| מספר שכבות | 1~6 | מרחק מינימלי עבור טקסט תיאור לפנייה או ל-SMT | 0.2מ"מ/0.2מ"מ | דיוק של דפוס ביחס לדפוס | ±3מיל (±0.075מ"מ) |

| גודל ייצור (מינימום ומקסימום) | 250מ"מx40מ"מ/710מ"מx250מ"מ | עובי עיבוד פני השטח ל-Ni/Au/Sn/OSP | 1~6מיקרו/0.05~0.76מיקרו/4~20מיקרו/1מיקרו | דיוק של דפוס ביחס לחור | ±4מיל (±0.1מ"מ) |

| עובי נחושת של שיכבה | 113 ~ 10z | גודל מינימלי של פד בדיקה | 8 X 8mil | רוחב קו מינימלי/ khoảng | 0.045 /0.045 |

| עובי לוח המוצר | 0.036~2.5mm | מרחק מינימלי בין פדי בדיקה | 8mil | סובלנות חריטה | +20% 0.02 מ"מ) |

| דיוק חיתוך אוטומטי | 0.1 מ"מ | סיבולת מימד מינימלית של מתאר (קצה חיצוני לאי) | ±0.1mm | סובלנות יישור שכבת כיסוי | ±6mil (±0.1 מ"מ) |

| גודל בור (מינימום/מקסימום/סובלנות גודל חור) | 0.075 מ"מ/6.5 מ"מ/±0.025 מ"מ | סיבולת מימד מינימלית של מתאר | ±0.1mm | סובלנות אדוות יתרה לדחיסה C/L | 0.1 מ"מ |

| Warp&Twist | ≤0.5% | רדיוס פינה מינימלי של תבליט (פינה מעוגלת פנימית) | 0.2mm | סובלנות יישור לthermosetting S/M ו-UV S/M | ±0.3 מ"מ |

| יחס היבداء המרבי (עובי/קוטר חור) | 8:1 | מרחק מינימלי מאצבע זהב לתבליט | 0.075mm | גשר S/M מינימלי | 0.1 מ"מ |

בדיקה ובדיקה

בשל שכבת הנחושת העבה ותרחישי יישום מיוחדים, הבדיקה והאימות של לוחות מעגלים מודפסים עם נחושת כבדה (לוחות עם נחושת עבה) צריכים לכסות שלושה ממדים מרכזיים: איכות תהליך, ביצועים חשמליים, ו אמינות. התכנים המרכזיים הם כדלקמן:

בדיקת מראה וחסרונות בתהליך

· איכות שכבת הנחושת: לבדוק אם שכבת הנחושת העבה מתנתקת, סדוקה, מחוסלת, וכן האם קיימים קוצים בקצה הקו עקב חריטה לא אחידה (יש לעמוד בתקן IPC-A-600);

· פדים וחורים: לוודא את השטחность וההדבקות של הפדים, האם עובי שכבת הנחושת בקירות החורים עומד בסטנדרט, וכן האם קיימים חללים או חורים שלא בהזזה.

· עיוות משטח הלוח: מדידת עיוות ה-PCB (לוחות PCB עם נחושת עבה נוטים לעוות עקב מתח בשכבות הנחושת, ועיוות זה צריך להישמר תחת 0.75%), ובדיקה של נתק שכבות או בועות.

· דיוק ממדי: בדוק את המידות המרכזיות כגון רוחב קו, רווחים וקוטר חור כדי להבטיח התאמה לתרשימי העיצוב (השגיאה לאחר פיצול קומפנסציה לקווים עבים של נחושת אמורה להיות ≤±0.05 מ"מ).

בדיקת ביצועים חשמליים

· בדיקת מוליכות ובודדות (בדיקת מתח גבוה - Hi-Pot): זיהוי בידוד בין הקווים בעזרת מד בידוד במתח גבוה, כדי למנוע קצר вследствие רווח לא מספיק בין שכבות נחושת עבות. אימות מוליכות ו איתור ופתרון תקלות של מעגל פתוח וקצר;

· בדיקת יכולת העברת זרם: הפעלת הזרם המנומן בתנאי עבודה דומים למציאות, ניטור עלית הטמפרטורה של המעגל (עבור לוחות PCB עם נחושת עבה, עלית הטמפרטורה בזרם מנומן צריכה להיות ≤20° צלזיוס), ו לтвердד כי אין סיכון של חימום יתר או התכה.

· בדיקת אימפדנס: שימוש במנתח אימפדנס כדי לגלות את אימפדנס המאפיין של קו הסיגנל בתדר גבוה, כדי להבטיח שההשפעה של שכבת הנחושת העבה על האימפדנס עומדת בדרישות העיצוב (שגיאה ≤±10%);

· בדיקת נפילת מתח: מדידת נפילת המתח בקו תחת העברה של זרם גבוה, gun verifying את היתרונות של עמידות נמוכה בשכבת הנחושת העבה ולמנוע הפסד מתח שמזהם את ביצועי הציוד.

בודק بصרי אוטומטי (AOI)

בודק بصרי אוטומטי (AOI) משתמש בטכנולוגיית הדמיה מתקדמת לזיהוי פגמים שעלולים לא להיות גלויים לעין הרעיה.

· הדמיה ברזולוציה גבוהה: המערכת של AOI צופסת תמונות ברזולוציה גבוהה של הלוח (PCB) ומשווה אותן עם مواصفות העיצוב.

· זיהוי פגמים: המערכת יכולה לזהות באופן אוטומטי בעיות כגון קצר, נתק, דקיקות של עקارات או חוסר יישור.

· דיוק: AOI מציע דיוק גבוה, מה שמבטיח שכל פגמים קטנים ביותר יזוהו וייפתרו.

בדיקת אמינות

· בדיקת מחזור חום: בדיקת מחזור בטווח טמפרטורות של 40-℃ עד 125℃ (1000 פעמים ומעלה) כדי לבדוק את יציבות החיבור של שכבת הנחושת העבה עם התשתית והפדים, ללא נטישות או סדקים.

· בדיקת הלם תרמי: מעבר מהיר בין סביבות טמפרטורה גבוהות ונמוכות (הפרש טמפרטורות ≥80℃) כדי לאמת את עמידות ה-PCB בפני שינויי טמפרטורה פתאומיים, מתאים לסצנות קשות כגון באוטומotive ו- בקרה תעשייתית.

· בדיקות רעידה ועמידות מכנית: סימולציה של רעידה (תדירות 5~500Hz) ומכה במהלך הובלה ושימוש, כדי לבדוק אם המעגל האלקטרוני בנחושת עבה נשבר או האם החורים העביירים נפלו.

· בדיקת עמידות בתהום: אימות עמידות החומר בפני חמצון ותהום באמצעות בדיקת ריסוס מלח (ריסוס מלח ניטראלי, 48 עד 96 שעות) או בדיקת לחות וחום (85 מעלות צלזיוס/85% יחסית לחות, 1000 שעות).

· בדיקת אמינות הלחמה: לאחר השלמת הלחמה על-גבי שטח (SMT) או לחמה דרך חור, יש לבדוק את חוזק הקשירה בין החיבורים הלחומים לבין פדי הנחושת העבים, ולודא שאין חיבורים כוזרים או התנתקויות (ניתן לנתח את המבנה המיקרוסקופי של החיבורים הלחומים באמצעות חתכי מתכת). ניתן לנתח את המבנה המיקרוסקופי של החיבורים הלחומים באמצעות חתכי מתכת).

אימות ביצועים מיוחדים

· בדיקת ביצועי פיזור חום: זיהוי התפלגות החום על הסף(PCB) בתנאי עומס מלא באמצעות מצלמת חום, guni לאימות יעילות פיזור החום של שכבת הנחושת העבה.

· בדיקת דליקות: עבור יישומי עוצמה גבוהה, נבדקת דרגת עיכוב הדלקות של הסף(PCB) לפי תקני UL94 (לפחות דרגת V-0);

· מבחן דבק: מוחל מבחן רשת מאה או מבחן משיכה כדי לאמת את הדבקות בין שכבת הנחושת העבה לבין התשתית (≥1.5N/מ"מ).

יישומים של לוחות PCB עם נחושת כבדה

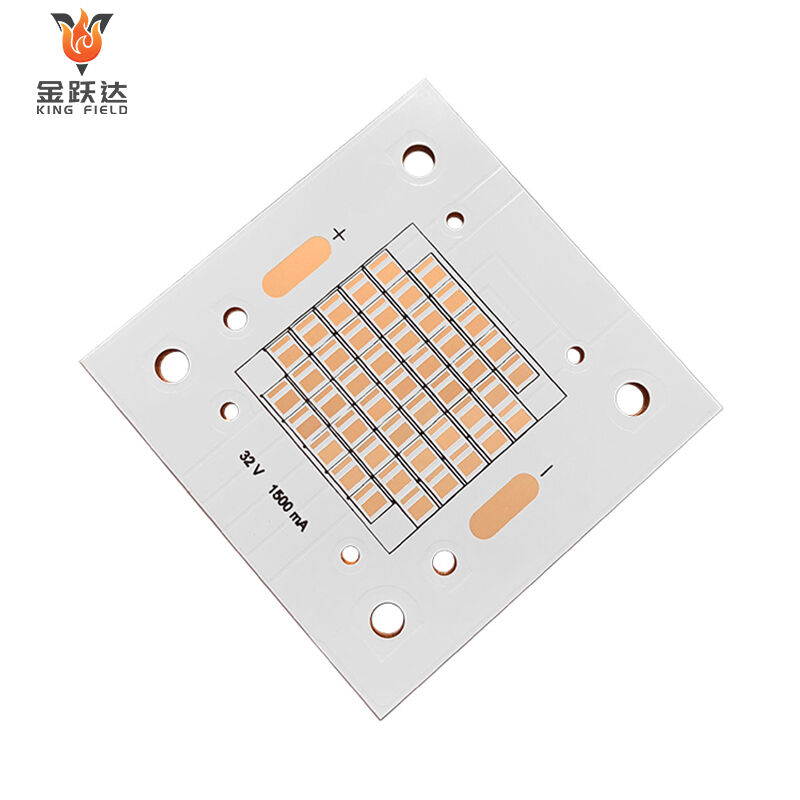

פלטות חשמatz עם נחושת עבה, בעלות כושר ניסור זרם חזק, פיזור חום מצוין ועמידות מכנית גבוהה, משמשות בעיקר בתחומים הדורשים העברת זרמים גדולים, תפוקת הספק גבוהה או תנאים קשים תנאי עבודה. התרחישים המרכזיים הם כדלקמן:

בתחום כלי רכב חדשים לאנרגיה

רכיבים מרכזיים: מטען מותקן ברכב, מערכת ניהול סוללות, בקר מנוע, מומר DC/DC, מודול עמוד טעינה.

סיבת יישום: יש צורך לשאת זרמים גדולים (עשרות עד מאות אמפר), לעמוד בהפרשים חמים קרים וrunter ורטט. פלטות PCB עם נחושת עבה יכולות להבטיח העברה יציבה של חשמל ופיזור חום יעיל, והן מתאימות לסביבה הקשה של כלי רכב.

בקרת תעשייה וציוד חשמלי

רכיבים מרכזיים: ממיר תדר, נהג סרוו, אספקת חשמל של UPS, מודול חשמל תעשייתי, שלט של Schrank הפצה בoltage גבוה, שלט בקרה מרכזי של מכונת ריתוך חשמלית.

סיבת יישום: ציוד בקרה תעשייתי לרוב מחייב תפוקת חשמל גבוהה. PCBs עם נחושת עבה יכולים להפחית את אובדן התנגדות הקו, למנוע חימום יתר, וכן לעמוד בפני רעידה מכנית ותנודות אלקטרו-מגנטיות הגברת אמינות הציוד.

תחום ציוד רפואי

רכיבים מרכזיים: ספקי כוח רפואיים, מודולי כוח למכונות הנשמה, לוחות בקרה למכשירי כירורגיה אלקטרונית.

סיבת יישום: לציוד רפואי יש דרישות גבוהות במיוחד ליציבות ולבטיחות אספקת החשמל. PCBs עם נחושת עבה יכולים להשיג ירידת מתח נמוכה, פיזור חום גבוה, ולעמוד בדרישות החזקות של ענף הרפואה בתחום הבידוד והמתח הסף תקנים של התעשייה הרפואית.

תחומים של תעופה וחלל ותעשייה צבאית

רכיבים מרכזיים: מערכת אספקת חשמל עפה, מודול שיגור של רדאר, לוח בקרה של טיל, יחידת אספקת חשמל ללווין.

סיבת יישום: כדי להתאים לעומסים קיצוניים, רעידות חזקות וסביבות קרינה, עמידות מכנית גבוהה וביצועים חשמליים יציבים של שלוחות פלטת נחושת עבות יכולות להבטיח את התפעול התקין של הציוד בתנאים קיצוניים.

ציוד צרכני ומסחרי בעל הספק גבוה

רכיבים מרכזיים: אינוורטר אגירת אנרגיה, אינוורטר פוטו-וולטאי, לוח בקרה למכשירי חשמל בעלי הספק גבוה (כגון תנורי אינדוקציה, תנורי חימום חשמליים), מודול חשמל למרכז נתונים.

סיבת יישום: ציוד בעל הספק גבוה מפיק הרבה חום וזרם גבוה. שלוחות פלטת נחושת עבות יכולות לקלוט חום במהירות, למנוע עומס יתר על המעגל ושריפה, ולארוך את אורך החיים של הציוד.

תחום התחבורה הרכבתית

רכיבים מרכזיים: ממיר משיכה של רכבת, מערכת אספקת חשמל למסילה, מודול בקרת אותות.

סיבת יישום: ציוד תחבורה רכבתית צריך לעמוד בסיכון לרטט לטווח ארוך, טמפרטורות גבוהות ונמוכות, והשפעות של זרם גדול עקב התנעה והשהייה תכופות. יכולת העברת הזרם והאמינות המכנית של PCBs עם נחושת עבה יכולה לעמוד בדרישה זו.