פסקי PCB בתדר גבוה

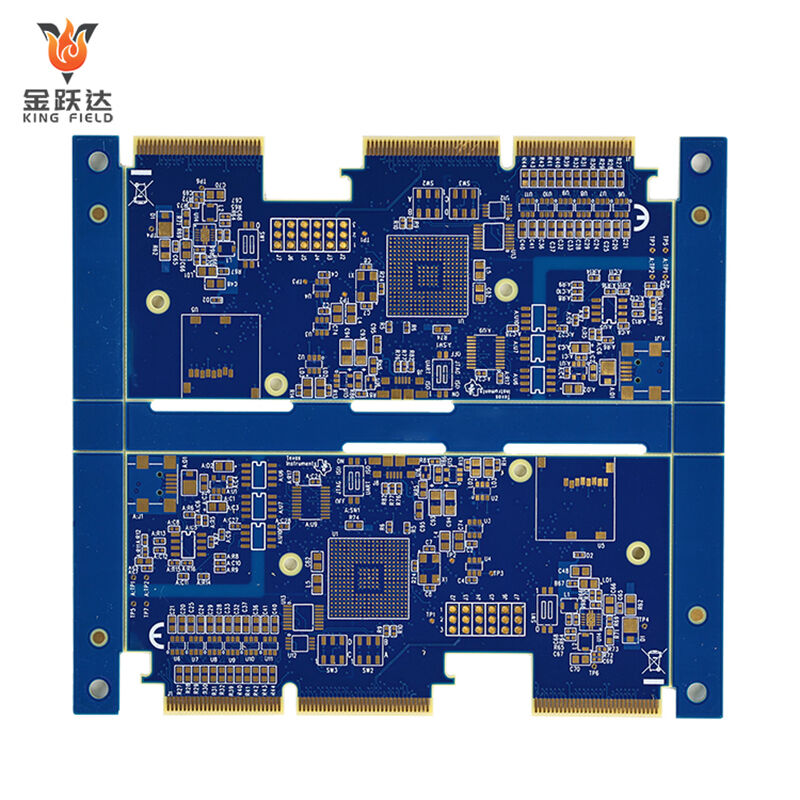

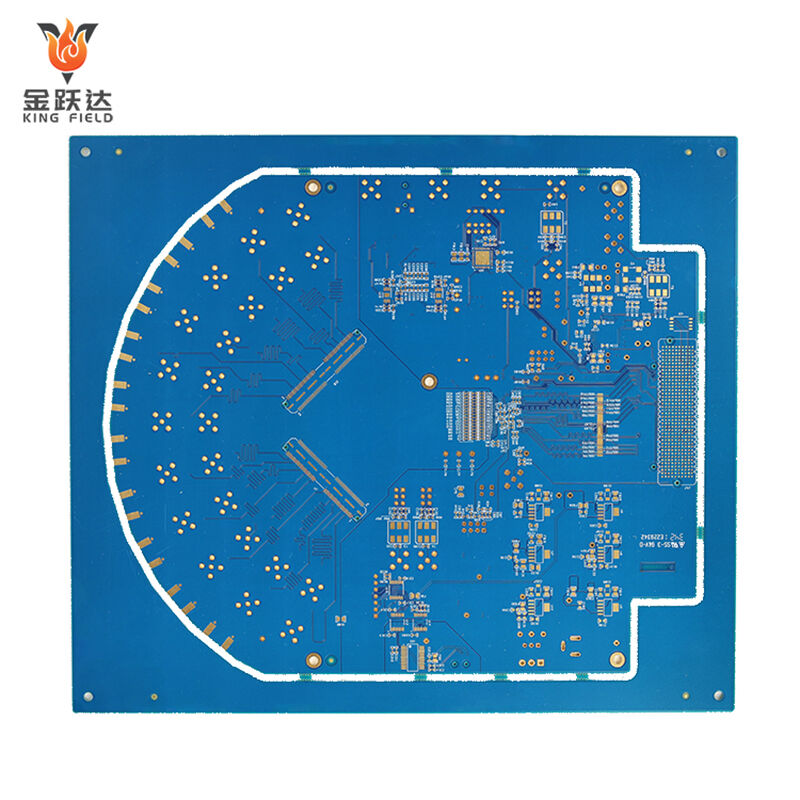

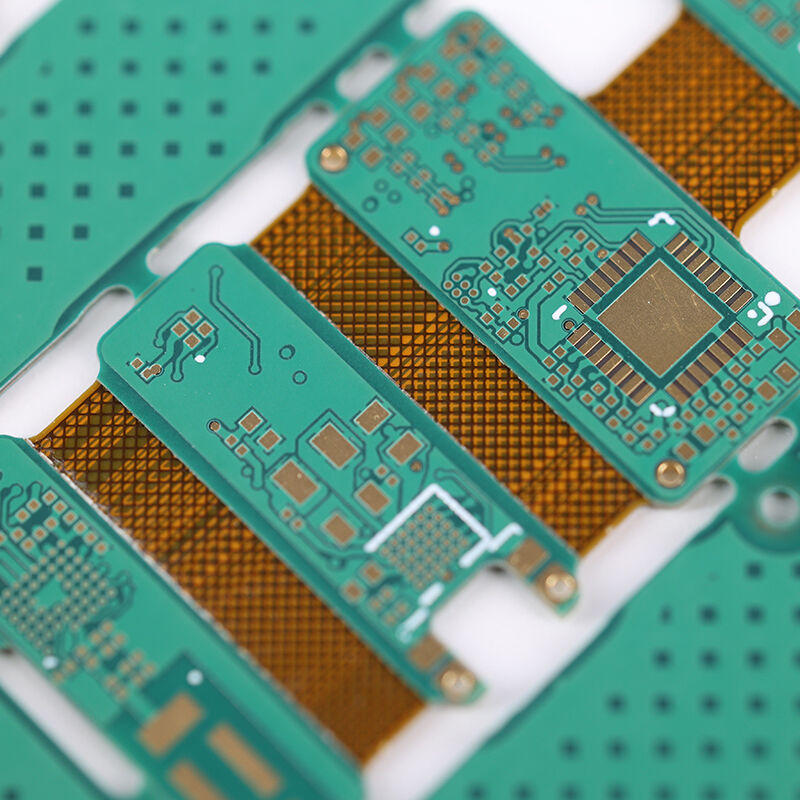

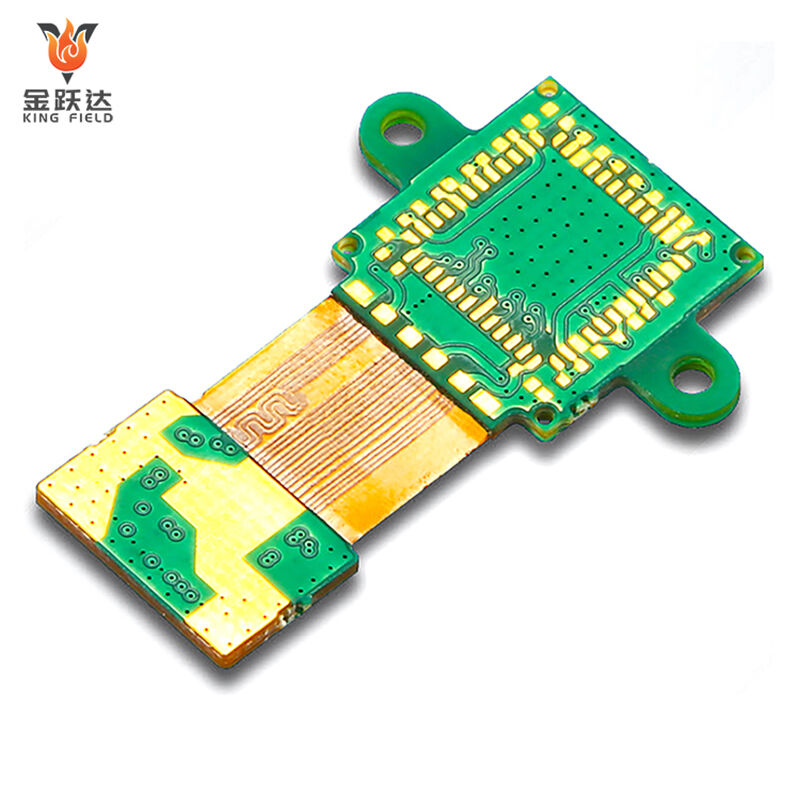

פסקי PCB בעלי ביצועים גבוהים ותדר גבוה לתחומי RF, גלי מיקרו ואותות מהירים. חומרים פרימיום עם איבודיות נמוכה (PTFE/Rogers), בקרת אימפדנס מדויקת, וגם יצירה תוך 24 שעות + משלוח מהיר. תמיכה ב-DFM ובבדיקות איכות מבטיחות ביצועים אמינים בתדרים של GHz.

✅ חומרים עם איבודיות נמוכה לשמירת שלמות האות

✅ בקרת אימפדנס מדויקת (±5%)

✅ התמקדות בתחום RF/טלקום/נתונים במהירות גבוהה

תֵאוּר

פסקי בתדר גבוה הוא סוג של פסקי המשתמש בחומרי גלם מיוחדים עם קבוע דיאלקטרי נמוך (Dk) ואיבוד דיאלקטרי נמוך (Df), כגון סדרת PTFE ו-Rogers. נדרשת שליטה מחמירה בהתנגדות והדרכה אופטימלית כדי להפחית פרמטרים זדוניים. הוא מעוצב במיוחד למקרים העוסקים בהעברת אותות בתדר גבוה בתחום תדרים של 300 מ"הרץ עד 3 ג'יגה הרץ. לוחות חיבורים מודפסים עמידים במיוחד ותואמים לציוד בתחומים שונים כמו תקשורת, תעשייה צבאית, רפואתית טיפול, ואלקטרוניקה לצרכן.

מאפייני לוחות חיבורים מודפסים בתדר גבוה

מאפייני מעגלים בתדר גבוה מתוכננים בהתאם לשלושה דרישות ליבה: איבודים נמוכים, יציבות גבוהה ועמידות בפני הפרעות, בהעברת אותות בתדר גבוה בטווח של 300 מ"הרץ עד 3 ג'יגה הרץ. לכל מאפיין יש בחירת חומרים, סטנדרטים ייצור וערכים יישומיים מדויקים. להלן פירוט מפורט:

מאפיין האיבודים הנמוכים של התשתית

בעת העברת אותות בתדר גבוה, מתרחשת איבוד אנרגיה עקב תכונות הדיאלקטריות של התשתית. זהו ההבדל המרכזי בין מעגלים בתדר גבוה לבין לוחות חיבורים מודפסים רגילים.

פרמטרים מרכזיים

· קבוע דיאלקטרי נמוך (Dk): הקבוע הדיאלקטרי קובע את מהירות העברת האות. ככל שערך ה-Dk נמוך יותר, מהירות העברת האות גבוהה יותר וההשהייה קטנה יותר. ערך ה-Dk של מצעי PCB בתדר גבוה

נמצא בדרך כלל בתחום יציב של 2.2 עד 4.5 (ה-Dk של מצעי FR-4 נפוצים הוא כ-4.6 עד 4.8), וחשוב להבטיח יציבות של ה-Dk בدرجות חום ובתדרים שונים כדי למנוע עיוות האות.

· משיק איבוד דיאלקטרי נמוך (Df): ערך ה-Df משקף ישירות את איבוד האנרגיה של האות במצע. ככל שה-Df נמוך יותר, כך האיבוד קטן יותר. ערך ה-Df של מצעי PCB בתדר גבוה נמוך לרוב מ-0.002 (ה-Df של

fR-4 רגיל הוא בערך 0.02), מה שמפחית באופן יעיל את דעיכת האות, ומתאים במיוחד להעברת אותות בתדר גבוה ולמרחקים ארוכים.

מצע טיפוסי

·PTFE (פוליטטרהפלואורואתילן): Dk≈2.1, Df≈0.0009, עמידות לחום גבוה (מעל 260℃), יציבות כימית גבוהה, זהו הבחירה הראשונה ל scenarious דרמטיים כמו תעשייה צבאית ותקשורת לוויינים.

· סדרת Rogers (כגון RO4350B): Dk≈3.48, Df≈0.0037, עם יציבות אימפדנס מעולה, מתאימה לתחנות בסיס 5G ולמודולי RF.

· לוח רזין אפוקסי בתדר גבוה: עלות נמוכה יותר, Dk≈3.5-4.0, עומד בדרישות הבסיסיות של רכיבי RF באלקטרוניקה לשימוש ביתי.

מאפייני בקרת אימפדנס בדיוק גבוה

סיגנלים בתדר גבוה מאוד רגישים לשינויים באימפדנס. אי התאמת אימפדנס יכולה לגרום לשיקוף סיגנלים, גלים עומדים והעיוות, מה שמשפיע ישירות על ביצועי הציוד.

· תקני בקרת אימפדנס: ערכי האימפדנס הנפוצים ב-PCB בתדר גבוה הם 50Ω (להעברת RF/מיקרוגל) ו-75Ω (להעברת וידאו/כבל קואקסיאלי). טולרנס האימפדנס צריך להיות מבוקר

בתוך ±3% עד ±5% (סיבולת עיכוב ל-PCB רגילים היא בדרך כלל ±10%).

· שיטת יישום: על ידי עיצוב מדויק של ארבעה פרמטרים מרכזיים – רוחב קו, ריווח בין קווים, עובי תשתית ועובי פולי נחושת – ואישורם באמצעות תוכנת סימולציה אלקטרומגנטית (כגון ADS, HFSS),

מבטיח עקיבות עיכוב. למשל, ערך העיכוב של מבנה קו מיקרו-סטריפ הוא פרופורציוני ישר לרוחב הקו ויחס הפוך לעובי התשתית. יש להתאים שוב ושוב כדי

להגיע לערך היעד.

פרמטרים זרניים נמוכים ומאפיינים נגד הפרעות

במעגלים בתדר גבוה, הקיבול וההשראות הזרניים של החוטים יכולים ליצור מקורות הפרעה נוספים, מה שגורם להפרשת אותות או קרינה אלקטרומגנטית (EMI). לכן, יש לעצב PCBs בתדר גבוה

ולאפטמז אותם כדי לצמצם את האפקטים הזרים.

עיצוב עם פרמטרים זרניים נמוכים

קצר את אורך החוט, 줄 את הסיבוביות של הנתיב ולחץ את האינדוקטנטיות המושרית;

הגדל את המרחק בין קווי האות או השתמש בחגורות שיקוף כדי להפחית קיבול מושרה;

מאמצים מבני תמסורת מיוחדים כגון קווי מיקרו-סטריפ וקווי סרט כדי להפחית צימוד אלקטרומגנטי בין האותות לסביבה החיצונית.

יכולת עמידות בפני הפרעות אלקטרומגנטיות (EMI)

הגדל את מספר שכבות השיקוף כדי ליצור "חדר שיקוף" ולחסום הפרעות אלקטרומגנטיות חיצוניות;

בצע שיקוף מקומי על רכיבים רגישים (כגון שבבי RF) כדי להפחית קרינת אותות פנימית;

שפר את סידור אספקת החשמל והשקעים כדי להפחית את ההשפעה של רעשי אספקת חשמל על אותות בתדר גבוה.

מאפיינים מצוינים של התאמה פיזית וסביבתית

תרחישי השימוש של פסקי PCBS בתדר גבוה הם בעיקר בתחומים עם דרישות סביבתיות חמורות, כגון בקרת ת industri, רפואה ותעשייה צבאית. לכן, חומר הבסיס והתהליך חייבים לעמוד ב

דרישות נוספות לביצועים פיזיים

· עמידות בטמפרטורה גבוהה: חלק מחומרי הבסיס (כגון PTFE, Rogers) יכולים לעמוד בטמפרטורות שמעל 260°צ, ולעמוד בדרישות התהליך של לحام ריפלו우 ולحام גל, וכן להיות מתאימים ל

פעולה ממושכת של ציוד בסביבות חמות.

· עמידות כימית: לחומר הבסיס חייבות להיות תכונות של עמידות בחומצות ובקיאים ועמידות בפני לחות, כדי למנוע התנתקות של חומר הבסיס וחמצון של פולי האבץ בסביבות קשות.

· יציבות מכנית: לנייר הנחושת יש כוח הצמדה חזק עם התשתית, מה שמפחית את הסיכוי לעיוות או עיוות, ומבטיח אמינות של הציוד בתנאי רטט ומכה.

מאפייני דיוק גבוה בייצור

דיוק טכנולוגיית העיבוד של PCB תדר גבוה גבוה בהרבה מזה של PCB רגיל. דרישות התהליך המרכזיות כוללות:

· רוחב קו/מרווח בין קווים עדין: ניתן להשיג רוחבי קווים ומרווחים של 3mil/3mil (0.076 מ"מ/0.076 מ"מ) או אפילו דקים יותר, כדי לעמוד בדרישות החיווט של מעגלים צפופים ובתדר גבוה.

· ניקוד מדויק: הקוטר המינימלי של הנקב יכול להגיע ל-0.1 מ"מ, וסטיית מיקום הנקב נשלטת בתוך ±0.01 מ"מ, כדי להימנע משינויי עכבה הנגרמים מסטיית מיקום נקב.

· עיבוד שטח: מאמצים בעיקר שיזוף זהב ושיזוף אג' כדי להפחית את אובדן האות על פני המוליך (האפקט הקורני גורם לאشارות בתדר גבוה להתרכז על פני המוליך, ועיבוד השטח יכול להפחית את האובדן).

עיבוד שטח יכול להפחית אובדן.

החומרים המשמשים בפסקי PCB בתדר גבוה

סבלית ליבה

הסבלית היא הבסיס של פסקי תדר גבוה ומושפעת ישירות מאובדן העברה של האות והיציבות. הסוגים והפרמטרים הנפוצים ביותר הם כדלקמן:

| סוג בסיס | פרמטרים מרכזיים | יתרון | מקרים מתאימים | ||

| פטי-פי-איי-פי | Dk≈2.1, Df≈0.0009 | אובדן זעיר, עמידות גבוהה בפני חום (260℃+), יציבות כימית חזקה ועמידות בפני לחות | רדאר צבאי, תקשורת לוויינית, ציוד מיקרוגל ותדר רדיו | ||

| סדרת Rogers | לדוגמה RO4350B: Dk≈3.48, Df≈0.0037 | מאופיין בהיציבות אימפדנס גבוהה במיוחד, אובדן נמוך וביצועי עיבוד טובים | תחנות בסיס 5G, מודולי RF, רכיבי تحكم תעשייתיים בתדר גבוה | ||

| לוח אפוקסי תערובת בתדר גבוה | Dk≈3.5-4.0, Df≈0.005-0.01 | נמוך בעלויות, קל לעבד ותואם חזק | רכיבי RF לאלקטרוניקה צרכנית, התקנים בתדר גבוה לקטגוריה נכנסת | ||

| תשתית ממולאת סرامיקה | Dk≈4.0-6.0, Df≈0.002-0.004 | מוליכות חום גבוהה ויציבות ממדים טובה | ציוד בתדר גבוה בעוצמה גבוהה, מודולי RF לרמות תעשייתיות ברכב | ||

חומר פליטת נחושת

לאותות בתדר גבוה יש אפקט של עירור (האותות מתרכזים על פני השטח של המוליך לצורך העברה), ולכן בבחירת פולי התכת יש לקחת בחשבון גם את יעילות ההולכה וגם את שטחיות הפנים:

פולי תכת אלקטרוליטי: עלות נמוכה, חומרת משטח מודerate, מתאים לרוב מקרי השימוש של PCB בתדר גבוה;

פולי תכת גלול: משטח חלק יותר, פחות איבוד עקב אפקט העור, מתאים לציוד רדיו בתדר גבוה ורגישות גבוהה;

עובי פולי תכת: נפוץ בעובי 1oz (35μm) או ½oz (17.5μm). פולי תכת דק יכול להפחית השראות זרה והוא מתאים יותר לחיווט צפוף בתדר גבוה.

חומרים לטיפול בשטח

טיפול בשטח של PCB בתדר גבוה צריך להפחית את התנגדות הקשר, למנוע חמצון של פולי התכת ולמנוע השפעה על העברת אותות בתדר גבוה

· ע plated זהב (ENIG): משטח חלק, עמידות חזקה בפני חמצון, התנגדות מגע נמוכה, השפעה מינימלית על אובדן אותות בתדר גבוה, מתאים לממשקים RF בעלי דיוק גבוה.

· ציפוי אבץ: בעל מוליכות חשמלית טובה יותר מאשר ציפוי זהב, עם אובדן נמוך יותר, אך הוא נוטה לחמוץ ודורש שילוב עם שכבת הגנה אנטי-חמצונית. מתאים ל המעגלים מיקרוגל בתדר גבוה.

· מסך לחימצון אורגני (OSP): בעל עלות נמוכה ותהליך פשוט, אך עמידות החום שלו ממוצעת. מתאים ל-PCB בתדר גבוה באלקטרוניקה לצרכן שרגישת לעלות.

שיקולים לעיצוב פסקי PCB בתדר גבוה

הלב של עיצוב PCB בתדר גבוה הוא שמירה על שלמות האות, אובדן נמוך ועמידות בפני הפרעות, בתדרים שמתנודדים בין 300 MHz ל-3 GHz. יש צורך בקרת הדוקה מממדים מרובים כמו בחירת תת-הבסיס, בקרת עכבה, תיאום חיווט ובלימת שילוח. ההנחיות הספציפיות הן כדלקמן:

בחירת חומרי הבסיס באופן מדויק

ניתן להעדיף בחירה בתחליבי ייעוד עם Dk נמוך (2.2-4.5) ו-Df נמוך (< 0.002) (כגון PTFE, Rogers RO4350B), ולמנוע שימוש בתחליבי FR-4 רגילים כדי למנוע דämping מוגזם של אותות בתדר גבוה.

יש לוודא את יציבות ערך ה-Dk של התחליב בטווח טמפרטורות ותדרי העבודה, כדי למנוע סטייה באימפדנס הנגרמת всיבות שינויים סביבתיים.

בקרת האימפדנס היא מחמירה לאורך כל התהליך

היחס בין רוחב הקו, ריווח בין הקווים, עובי התחליב לאימפדנס מחושב מראש באמצעות תוכנת סימולציה אלקטרומגנטית (כגון ADS, HFSS). ערכי אימפדנס יעד נפוצים הם

50Ω (להעברת RF) ו-75Ω (להעברת וידאו).

סיבולת האימפדנס צריכה להישמר בטווח של ±3% עד ±5%. בעת שילוב, יש להימנע משינויים פתאומיים ברוחב הקו או פניות בזווית ישרה, כדי למנוע השראות אותות הנובעת מאי-רציפות אימפדנס.

קווים של אותות בתדר גבוה צריכים להיות מסודרים כקווי מיקרו-סטריפ שטחיים או כקווי סטריפ-ליין פנימיים ככל האפשר, כדי להפחית תנודות אימפדנס הנגרמות על ידי תווך לא אחיד.

אופטימיזציה של פרמטרים פאראזיים לסדר תיילים

קצר את אורך התחומים בתדר גבוה: הסר תיילים ארוכים, הפחת השראות פאראזיטית, ומזער עיכוב אותות וקרינה.

הגדל את המרחק בין קווי אותות: המרחק בין קווי תדר גבוה צריך להיות ≥3 פעמים רוחב הקו, או שיש להשתמש בשורת שילוט ארקה כדי להפחית קיבול פאראזיטי ומעברי אותות.

הימנע מקווים מקבילים וחיבורים מצטלבים: סידור מקבילי נוטה להפרעה על ידי צימוד. חיבורים מצטלבים צריכים להיות מושלטים באמצעות שכבת ארקה או בשיטת חצייה אנכית.

סידור רכיבים בסביבה הקרובה: רכיבים בתדר גבוה כגון שבבי RF, אנטנות ומחברים צריכים להיות סדורים צמודים כדי להפחית את אורך הנתיבים בתדר גבוה.

עיצוב ארקות ושילוט משפר את היכולת להגן על הפרעות

בשבבים רב-שכבות, מומלץ למקד בעיצוב שכבות ארקות שלמות: שכבת הארקה יכולה לשמש כנתיב חזרה לסיגנלים, לצמצם את עיכוב הלולאה ולשדרג את שילוט הפרעות הסיגנליים בין השכבות.

בשבבים חד-שכבות יש לפרוס אזורים גדולים של ארקות כדי להפחית את התנגדות הארקה.

שילוט מקומי של רכיבים רגישים: עבור רכיבים מרכזיים כגון מגברי RF וגופנים, ניתן לעצב כיסויי שילוט מתכתיים כדי לחסום הפרעות אלקטרו-מגנטיות חיצוניות (EMI) וקרינה של סיגנלים פנימיים.

הפרדה בין ארקות דיגיטלי וארקות תדר גבוה: ארקות הסיגנלים בתדר גבוה וארקות המעגל הדיגיטלי צריכים להיות מחוברים בנקודה אחת כדי למנוע מעבר של רעש דיגיטלי למסלול הסיגנלים בתדר גבוה.

עיצוב אספקת החשמל והמסננים מפחית רעש

מעגלים בתדר גבוה רגישים לרעשי ספק כוח. לכן, יש לחבר במקביל קondenסורים לתדר גבוה (כגון קondenסורים קרמיים של 0.1μF + קondenסורים טנטל של 10μF) בכניסת ספק הכוח ו-

ליד פיני ספק הכוח של השבב כדי לסנן רעשי תדר גבוה ממקור החשמל.

חוטי אספקת החשמל צריכים להיות קצרים ורחבים כדי להפחית את ההתנגדות של החוטים ולמנוע צימוד של רעש אספקת חשמל עם אותות בתדר גבוה.

תהליך הייצור תואם את עיבוד הפנים

בחר טכנולוגיית עיבוד שתומכת בקוים דקים/מרווח בין קווים (3mil/3mil ומטה) ולחפורה מדויקת (סובלנות קוטר חור ±0.01mm) כדי לעמוד בדרישות הדיוק של PCBs בתדר גבוה.

בנוגע לעיבוד פני השטח, מועדף ציפוי זהב וציפוי אבץ: פני השטח של ציפוי זהב הם חלקים ויש להם התנגדות מגע נמוכה. לציפוי אבץ יש מוליכות חשמלית טובה ואיבוד אפקט עורקה נמוך, מה שמתאים לתרחישים בתדר גבוה,

יש להימנע משימוש בתהליכי OSP עם תכונות אנטי-אוקסידנטיות ירודות באזור הליבה בתדר גבוה.

עיצוב התרמי מותאם לדרישות טמפרטורה גבוהה

לחלק מתחליבי התדר הגבוה (כגון PTFE) יש מוליכות תרמית ירודה. לכן, יש לעצב בצורה הגיונית את נתיב פיזור החום או להשתמש בחיבורים תרמיים מוליכים כדי למנוע עיוות של התחליב ו

ירידה בביצועים הנגרמת מהחום שמפיקים רכיבים בעלי הספק גבוה.

היתרונות של לוחות מעגלים מודפסים בתדר גבוה

השפלת דעיכת האות מבטיחה איכות העברה

באמצעות שימוש בתשתיות ייעודיות עם קבוע דיאלקטרי נמוך (Dk) ואיבוד דיאלקטרי נמוך (Df), כגון PTFE וסדרת Rogers, ניתן לצמצם באופן יעיל את איבוד האנרגיה של אותות בתדר גבוה בטווח של 300 MHz עד 3 GHz במהלך העברה

ניתן למנוע עיוות אותות, ול đápota על דרישות תקשורת ומעבר מידע למרחקים ארוכים ובתדר גבוה.

שליטה בערובה מדויקת משפרת את שלמות האות

על ידי עיצוב מדויק של רוחב הקו, ריווח בין הקווים ועובי התשתית, ניתן לשלוט בגבולות הערובה בתוך טווח של ±3% עד ±5%, להשיג התאמה יציבה של ערכים סטנדרטיים של ערובה כמו 50Ω/75Ω, ולמנוע החזרות אותות

ופנומני גל עומד, וכן להבטיח פעילות אמינה של מעגלים בתדר גבוה כגון RF ומיקרוגל.

יכולת עמידה חזקה בהפרעות, מתאימה לסביבות אלקטרומגנטיות מורכבות

המבנה המואם של החיווט (כגון קווים מיקרו-סטריפ וקווים רביוניים) ועיצוב הקרקע הרב-שכבתי יכולים להפחית קיבול זר, השראות זרה, הפרעות בין אותות וקרינה אלקטרומغנטית (EMI). בשילוב

עם שילוט מתכת מקומי, ניתן לעמוד בהפרעות אלקטרומגנטיות חיצוניות ומותאם לתרחישים הדורשים תאימות אלקטרומגנטית גבוהה, כגון ציוד בקרה תעשייתי וכלים רפואיים.

תאימות סביבתית מצוינת, התמודדות עם תנאי עבודה קיצוניים

סובסטרט תדר גבוה ייעודי מאפיין עמידות לחום גבוה (מעל 260° צלזיוס), עמידות לתזוזה כימית ועמידות לחות. בשילוב עם תהליך הדבקת פוליין נחושת יציב, ניתן לשמור על ביצועים יציבים

בסביבות קשות כגון רעידות ומחזורי טמפרטורה גבוהים ונמוכים, ולעמוד בדרישות הפעלה ארוכות טווח ברמה אוטומotive וברמה צבאית

הציוד.

תמיכה באינטגרציה גבוהה מקלה על עיצוב ממוזער

תומך בעיבוד של רוחבי קווים ומרווחים דקים בגודל 3מיל/3מיל ומטה, וכן בקטרים קטנים של חורים. ניתן להשיג חיווט בצפיפות גבוהה, המקיים את דרישות העיצוב של מוצרים ממוזערים ובאינטגרציה גבוהה כגון מודולי RF

רכיבי תחנות בסיס 5G, וחוסך בשטח ציוד.

יכולות ייצור (צורה)

| יכולת ייצור PCB | |||||

| פריט | יכולת ייצור | מרווח מינימלי ל-S/M אל רווח, ל-SMT | 0.075mm/0.1mm | אחידות של נחושת ציפוי | z90% |

| מספר שכבות | 1~6 | מרחק מינימלי עבור טקסט תיאור לפנייה או ל-SMT | 0.2מ"מ/0.2מ"מ | דיוק של דפוס ביחס לדפוס | ±3מיל (±0.075מ"מ) |

| גודל ייצור (מינימום ומקסימום) | 250מ"מx40מ"מ/710מ"מx250מ"מ | עובי עיבוד פני השטח ל-Ni/Au/Sn/OSP | 1~6מיקרו/0.05~0.76מיקרו/4~20מיקרו/1מיקרו | דיוק של דפוס ביחס לחור | ±4מיל (±0.1מ"מ) |

| עובי נחושת של שיכבה | 113 ~ 10z | גודל מינימלי של פד בדיקה | 8 X 8mil | רוחב קו מינימלי/ khoảng | 0.045 /0.045 |

| עובי לוח המוצר | 0.036~2.5mm | מרחק מינימלי בין פדי בדיקה | 8mil | סובלנות חריטה | +20% 0.02 מ"מ) |

| דיוק חיתוך אוטומטי | 0.1 מ"מ | סיבולת מימד מינימלית של מתאר (קצה חיצוני לאי) | ±0.1mm | סובלנות יישור שכבת כיסוי | ±6mil (±0.1 מ"מ) |

| גודל בור (מינימום/מקסימום/סובלנות גודל חור) | 0.075 מ"מ/6.5 מ"מ/±0.025 מ"מ | סיבולת מימד מינימלית של מתאר | ±0.1mm | סובלנות אדוות יתרה לדחיסה C/L | 0.1 מ"מ |

| Warp&Twist | ≤0.5% | רדיוס פינה מינימלי של תבליט (פינה מעוגלת פנימית) | 0.2mm | סובלנות יישור לthermosetting S/M ו-UV S/M | ±0.3 מ"מ |

| יחס היבداء המרבי (עובי/קוטר חור) | 8:1 | מרחק מינימלי מאצבע זהב לתבליט | 0.075mm | גשר S/M מינימלי | 0.1 מ"מ |