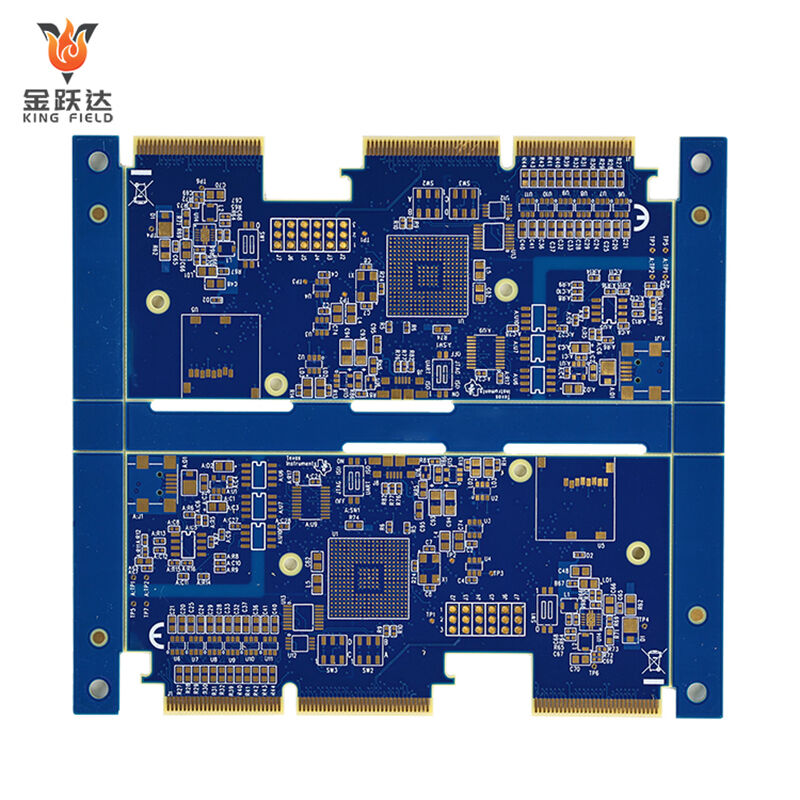

Yüksek Frekanslı PCB'ler

RF, mikrodalga ve yüksek hızlı sinyal uygulamaları için yüksek performanslı yüksek frekanslı PCB'ler. Premium düşük kayıplı malzemeler (PTFE/Rogers), hassas empedans kontrolü, ve 24 saatte prototip üretimi + hızlı teslimat. DFM desteği ve kalite testleri GHz frekansında güvenilir performansı sağlar.

✅ Sinyal bütünlüğü için düşük kayıplı malzemeler

✅ Hassas empedans kontrolü (±%5)

✅ RF/telekom/yüksek hızlı veri odaklı

Tanım

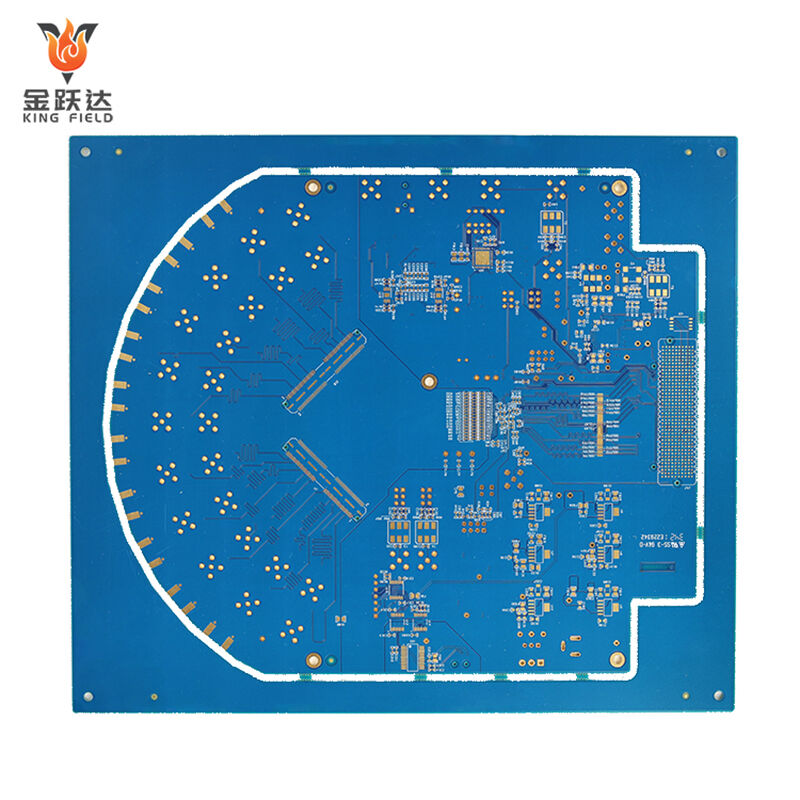

Yüksek frekanslı PCB, PTFE ve Rogers serisi gibi düşük dielektrik sabitine (Dk) ve düşük dielektrik kaybına (Df) sahip özel alt tabakalar kullanan bir PCB türüdür. Parazitik parametreleri azaltmak için katı impe dans kontrolü ve optimize edilmiş hatlandırmayı gerektirir. Özellikle yüksek frekans sinyal iletimi senaryoları için tasarlanmıştır. 300 MHz ile 3 GHz arasında değişen frekanslarda. İletişim, askeri sanayi, tıp ve tüketici elektroniği alanlarında bulunan cihazlarla geniş ölçüde uyumlu yüksek hassasiyetli baskılı devre kartları ve tüketici elektroniği.

Yüksek frekanslı PCB'lerin özellikleri

Yüksek frekanslı haberleşme devrelerinin özellikleri, 300 MHz ile 3 GHz arası yüksek frekanslı sinyal iletiminde düşük kayıp, yüksek kararlılık ve girişime direnç gibi üç temel gereksinim etrafında tasarlanmıştır. Her bir özellik, belirli malzeme seçimi, işlem standartları ve uygulama değerleriyle ilişkilidir. Aşağıda detaylı bir açıklama verilmiştir:

Alttaşın düşük kayıplı özelliği

Yüksek frekanslı sinyaller iletilirken alttaşın dielektrik özellikleri nedeniyle enerji kaybı meydana gelir. Bu durum, yüksek frekanslı devreler ile normal PCB'ler arasındaki temel farktır.

Ana Parametreler

· Düşük dielektrik sabiti (Dk): Dielektrik sabit, sinyal iletim hızını belirler. Dk değeri ne kadar düşük olursa, sinyal iletim hızı o kadar yüksek olur ve sinyal gecikmesi o kadar az olur. Yüksek frekanslı PCB

altlıklarının Dk değeri genellikle 2,2 ile 4,5 arasında kararlıdır (yaygın FR-4 altlıkların Dk'si yaklaşık 4,6 ila 4,8'dir) ve sinyal bozulmasını önlemek için farklı sıcaklıklarda ve frekanslarda Dk'nın kararlılığının sağlanması gerekir.

· Düşük dielektrik kayıp tanjantı (Df): Df değeri, sinyalin altlıkta ne kadar enerji kaybettiğini doğrudan yansıtır. Df ne kadar düşükse, kayıp o kadar az olur. Yüksek frekanslı PCB altlıklarının Df değeri genellikle 0,002'den düşüktür (

standart FR-4'ün Df'si yaklaşık 0,02'dir), bu da sinyal zayıflamasını etkili bir şekilde azaltır ve özellikle uzun mesafe ve yüksek frekanslı sinyal iletimi için uygundur.

Tipik altlık

· PTFE (Politetrafloroetilen): Dk≈2.1, Df≈0.0009, yüksek sıcaklığa dayanım (260℃ üzerinde), güçlü kimyasal stabilite, askeri sanayi ve uydu iletişimi gibi yüksek talep gören uygulamalar için birinci tercihtir.

· Rogers serisi (örneğin RO4350B): Dk≈3.48, Df≈0.0037, mükemmel empedans stabilitesine sahiptir, 5G baz istasyonları ve RF modülleri için uygundur.

· Yüksek frekanslı epoksi reçine levha: Daha düşük maliyetli, Dk≈3.5-4.0, tüketici elektroniğindeki RF bileşenlerinin temel gereksinimlerini karşılar.

Yüksek hassasiyetli empedans kontrol özellikleri

Yüksek frekanslı sinyaller empedans değişimlerine karşı son derece duyarlıdır. Empedans uyumsuzluğu sinyal yansımasına, duran dalgaya ve bozunmaya neden olabilir ve bu da cihaz performansını doğrudan etkiler.

· Empedans kontrol standartları: Yüksek frekanslı PCB'lerde yaygın olarak kullanılan empedans değerleri, RF/mikrodalga iletimi için 50Ω ve video/koaksiyel kablo iletimi için 75Ω'dur. Empedans toleransı kontrol altında tutulmalıdır

±3% ile ±5% arasında (sıradan PCB'ler için empedans toleransı genellikle ±10%'dir).

· Uygulama yöntemi: Hat genişliği, hat aralığı, substrat kalınlığı ve folyo kalınlığı olmak üzere dört temel parametrenin hassas bir şekilde tasarımı ve elektromanyetik simülasyon yazılımlarıyla (örneğin ADS, HFSS) doğrulanmasıyla

empedans tutarlılığı sağlanır. Örneğin, bir mikroşerit hattı yapısının empedans değeri hat genişliği ile doğru orantılı, substrat kalınlığı ile ters orantılıdır. Hedef değere ulaşmak için

defalarca ayarlanması gerekir.

Düşük parazitik parametreler ve girişime karşı direnç özellikleri

Yüksek frekanslı devrelerde, iletkenlerin parazitik kapasitansı ve indüktansı, sinyal karışımına veya elektromanyetik radyasyona (EMI) neden olan ek girişim kaynakları oluşturabilir. Bu nedenle yüksek frekanslı PCB'lerin

parazitik etkileri azaltmak için tasarımı ve optimizasyonu gerekir.

Düşük parazitik parametre tasarımı

Kablo uzunluğunu kısaltın, devre içindeki dolambaçlı yönlendirmeyi azaltın ve parazitik endüktansı düşürün;

Sinyal hatlarının arasını açın veya topraklama izolasyon şeritleri kullanarak parazitik kapasitansı azaltın;

Sinyaller ile dış dünya arasındaki elektromanyetik bağlaşımı azaltmak için mikroşerit hatlar ve şerit hatlar gibi özel iletim hattı yapıları benimsenir.

Elektromanyetik girişime (EMI) karşı koruma özelliği

Dış elektromanyetik girişimi engellemek için bir "korumalı ortam" oluşturmak üzere topraklama katmanlarının sayısını artırın;

İç sinyal radyasyonunu azaltmak için hassas bileşenlerde (örneğin RF yongaları) yerel koruma uygulayın;

Güç kaynağı gürültüsünün yüksek frekanslı sinyaller üzerindeki etkisini azaltmak için güç kaynağı ve topraklama yerleşimini optimize edin.

Mükemmel fiziksel ve çevresel uyum sağlama özellikleri

Yüksek frekanslı PCB'lerin uygulama senaryoları genellikle endüstriyel kontrol, tıp ve askeri endüstri gibi sıkı çevresel gereksinimleri olan alanlarda yer alır. Bu nedenle, baz malzeme ve süreç,

ek fiziksel performans gereksinimlerini karşılamalıdır

· Yüksek ısıya dayanıklılık: Bazı baz malzemeler (PTFE, Rogers gibi) 260℃'nin üzerindeki sıcaklıklara dayanabilir, reflow lehimleme ve dalga lehimleme süreçlerinin gereksinimlerini karşılar ve aynı zamanda yüksek sıcaklıklı ortamlarda ekipmanın uzun süreli çalışmasına uygundur.

yüksek sıcaklıklı ortamlarda ekipmanın uzun süreli çalışmasına uygundur.

· Kimyasallara dayanıklılık: Baz malzeme, asit ve alkali direnci ile nem direnci özelliklerine sahip olmalıdır; böylece zorlu ortamlarda baz malzemenin katmanlarının ayrılmasını ve bakır folyonun oksitlenmesini önler.

· Mekanik stabilite: Bakır folyo, alt tabaka ile güçlü bir bağ oluşturur ve bu da burkulma veya deformasyona karşı direnç sağlayarak titreşim ve şok koşullarında ekipmanın güvenilirliğini garantiler.

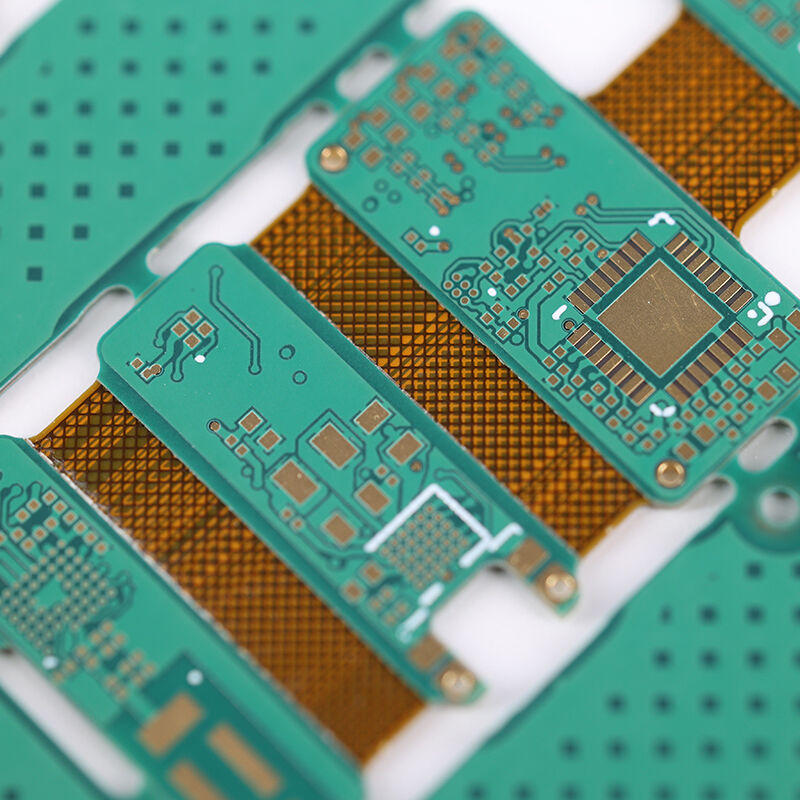

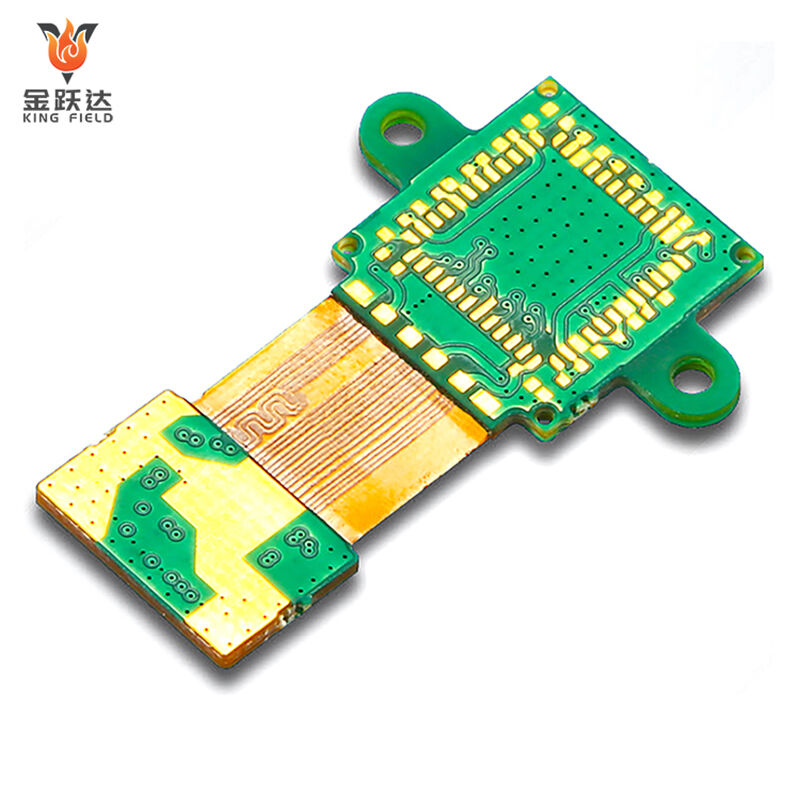

Yüksek üretim hassasiyeti özellikleri

Yüksek frekanslı PCB'lerin işlem teknolojisi hassasiyeti, normal PCB'lere göre çok daha yüksektir. Temel süreç gereksinimleri şunları içerir:

· İnce hat genişliği/hat aralığı: 3mil/3mil (0,076mm/0,076mm) veya daha ince hat genişlikleri ve aralıkları elde edilebilir ve bu da yüksek yoğunluklu ve yüksek frekanslı devrelerin bağlantı gereksinimlerini karşılar.

· Hassas delme: Minimum delik çapı 0,1 mm'ye kadar ine bilir ve delik konum toleransı ±0,01 mm içinde tutulur, böylece delik pozisyon sapmasının neden olduğu empedans değişimlerinden kaçınılır.

· Yüzey işlemi: İletken yüzeyindeki sinyal kaybını azaltmak için genellikle altın kaplama ve gümüş kaplama süreçleri kullanılır (yüzey etkisi, yüksek frekanslı sinyallerin iletken yüzeyde yoğunlaşmasına neden olur ve düzgün yüzey

işlemi kaybı azaltabilir).

Yüksek frekanslı PCB'lerde kullanılan malzemeler

Çekirdek malzeme

Alttaş, yüksek frekanslı PCB'lerin temelidir ve sinyal iletim kaybı ile kararlılığını doğrudan etkiler. Yaygın türleri ve parametreleri aşağıdaki gibidir:

| Alt tabaka türü | Temel parametreler | Avantaj | Uygulanabilir Senaryolar | ||

| PTFE | Dk≈2.1, Df≈0.0009 | Aşırı düşük kayıp, yüksek sıcaklık direnci (260℃+), güçlü kimyasal kararlılık ve nem direnci | Askeri radar, uydu iletişimi, mikrodalga ve radyo frekansı ekipmanları | ||

| Rogers serisi | RO4350B örneğine bakıldığında: Dk≈3.48, Df≈0.0037 | Aşırı yüksek empedans kararlılığı, düşük kayıp ve iyi işlenebilirlik özellikleriyle dikkat çeker | 5G baz istasyonları, RF modülleri, endüstriyel kontrol yüksek frekanslı bileşenleri | ||

| Yüksek frekanslı epoksi reçine levha | Dk≈3.5-4.0, Df≈0.005-0.01 | Düşük maliyetli, işlemesi kolay ve güçlü uyumluluk | Tüketici elektroniği RF bileşenleri, giriş seviyesi yüksek frekans cihazları | ||

| Seramik dolgulu altlık | Dk≈4.0-6.0, Df≈0.002-0.004 | Yüksek termal iletkenlik ve iyi boyutsal kararlılık | Yüksek güçlü yüksek frekans ekipmanları, otomotiv sınıfı RF modülleri | ||

Bakır folyo malzemesi

Yüksek frekanslı sinyallerin bir deri etkisi vardır (sinyaller iletim için iletkenin yüzeyinde yoğunlaşır), bu nedenle bakır folyo seçiminde iletkenlik verimliliği ve yüzey düzgünlüğü dikkate alınmalıdır:

Elektrolitik bakır folyo: Düşük maliyetli, orta düzeyde yüzey pürüzlülüğü, çoğu yüksek frekanslı PCB uygulaması için uygundur;

Haddelenmiş bakır folyo: Daha pürüzsüz yüzey, daha az deri etkisi kaybı, yüksek frekanslı ve yüksek duyarlılıklı radyo frekansı ekipmanları için uygundur;

Bakır folyo kalınlığı: Genellikle kullanılanlar 1oz (35μm) veya ½oz (17.5μm)'dir. İnce bakır folyo parazitik endüktansı azaltır ve yüksek yoğunluklu yüksek frekanslı tesisat için daha uygundur.

Yüzey işlem malzemeleri

Yüksek frekanslı PCB'lerin yüzey işlemi, temas direncini azaltmalı, bakır folyonun oksitlenmesini önlemeli ve yüksek frekanslı sinyal iletimini etkilememelidir

· Altın kaplama (ENIG): Düzgün yüzey, güçlü oksidasyon direnci, düşük temas direnci, yüksek frekanslı sinyal kaybına az etkisi, yüksek hassasiyetli RF arayüzlerine uygundur.

· Gümüş kaplama: Altın kaplamaya göre daha iyi elektrik iletkenliğine sahiptir ve daha düşük kayba neden olur ancak oksitlenmeye yatkındır ve anti-oksidasyon kaplamayla birlikte kullanılması gerekir. Yüksek frekanslı mikrodalga devreleri için uygundur.

· Organik lehim maskesi (OSP): Düşük maliyetli ve basit süreçlidir ancak yüksek sıcaklığa dayanıklılığı orta seviyededir. Maliyete duyarlı tüketici elektroniği ürünlerindeki yüksek frekanslı PCB'ler için uygundur.

Yüksek frekanslı PCB tasarımıyla ilgili hususlar

Yüksek frekanslı PCB tasarımının temeli, 300 MHz ile 3 GHz arası sinyallerin bütünlüğünü, düşük kayıplı ve girişime karşı dirençli olmasını sağlamaktır. Malzeme seçimi, empedans kontrolü, hat yollandırması ve topraklama ekranlaması gibi çoklu boyutlardan sıkı şekilde kontrol edilmesi gerekir. Spesifik önlemler aşağıdaki gibidir:

Malzeme tabanının hassas seçimi

Yüksek frekanslı sinyallerin aşırı zayıflamasını önlemek için düşük Dk (2,2-4,5) ve düşük Df (< 0,002) değerine sahip özel substratların (PTFE, Rogers RO4350B gibi) tercih edilmesine öncelik verilmeli ve sıradan FR-4 substratların kullanımı kaçınılmalıdır.

Ortam değişikliklerinden kaynaklanan empedans sapmalarını önlemek için substratın çalışma sıcaklık ve frekans aralığında Dk değerinin stabilitesi doğrulanmalıdır.

İmpedans kontrolü tüm süreç boyunca sıkı bir şekilde uygulanır

Hat genişliği, hat aralığı, substrat kalınlığı ve empedans arasındaki ilişki, ADS, HFSS gibi elektromanyetik simülasyon yazılımları ile önceden hesaplanır. Sıkça kullanılan hedef empedanslar şunlardır

50Ω (RF iletimi için) ve 75Ω (video iletimi için).

Empedans toleransı ±3% ila ±5% arasında tutulmalıdır. Hat çiziminde, empedans süreksizliğinden kaynaklanan sinyal yansımasını önlemek için hat genişliğinde ani değişimlerden ve dik açılı dönüşlerden kaçınılmalıdır.

Yüksek frekanslı sinyal hatları, ortamın düzensizliğinden kaynaklanan empedans dalgalanmalarını azaltmak için mümkün olduğunca yüzey mikroşerit hattı veya iç katman şerit hattı şeklinde düzenlenmelidir.

Tesisat yerleşimi için parazitik parametreleri optimize edin

Yüksek frekanslı izlerin uzunluğunu kısaltın: Uzun devrelerden kaçının, parazitik endüktansı azaltın ve sinyal gecikmesini ile radyasyonu en aza indirin.

Sinyal hatlarının aralığını artırın: Yüksek frekanslı hatlar arasındaki mesafe hat genişliğinin en az 3 katı olmalıdır veya parazitik kapasiteyi ve sinyal karışımını azaltmak için bir toprak izolasyon bandı kullanılmalıdır.

Paralel hatlardan ve kesişen hatlardan kaçının: Paralel yönlendirme kuplajlı girişime yatkındır. Kesişen yönlendirme, bir toprak katmanıyla izole edilmeli veya dikey kesişme yöntemi uygulanmalıdır.

Yakındaki bileşenlerin yerleşimi: RF yongaları, antenler ve konektörler gibi yüksek frekanslı cihazlar, yüksek frekanslı yol uzunluğunu azaltmak için yakın bir şekilde yerleştirilmelidir.

Topraklama ve kablo tasarımı, girişime karşı direnç kabiliyetini artırır

Çok katmanlı kartlar için, tam toprak katmanlarının tasarımının öncelikli olarak dikkate alınması önerilir: Toprak katmanı sinyal dönüş yolu olarak işlev görebilir, döngü empedansını azaltır ve aynı zamanda katmanlar arasındaki sinyal girişimini ekranlar.

Tek katmanlı kartlar, topraklama direncini azaltmak için büyük bir alana yayılmalıdır.

Duyarlı bileşenlerin yerel ekranlanması: RF amplifikatörleri ve osilatörler gibi temel bileşenler için dış elektromanyetik girişimi (EMI) ve iç sinyal radyasyonunu engellemek üzere metal ekran kapaklar tasarlanabilir.

Dijital toprak ve yüksek frekans toprağının izole edilmesi: Yüksek frekanslı sinyal toprağı ile dijital devre toprağı tek noktada bağlanmalıdır; böylece dijital gürültünün yüksek frekanslı sinyal yoluna geçmesi önlenir.

Güç kaynağı ve filtre tasarımı, gürültüyü azaltır

Yüksek frekanslı devreler, güç kaynağı gürültüsüne karşı duyarlıdır. Bu nedenle, güç kaynağı giriş ucunda ve

çipin güç pimlerinin yanına yüksek frekanslı gürültüyü süzmek amacıyla yüksek frekanslı filtre kapasitörleri (örneğin 0,1μF seramik kapasitör + 10μF tantalyum kapasitör) paralel olarak bağlanmalıdır.

Güç kaynağı hatları, iletkenlerin empedansını azaltmak ve güç kaynağı gürültüsünün yüksek frekanslı sinyallerle birbirine karışmasını önlemek için kısa ve geniş olmalıdır.

İmalat süreci yüzey işlemeye uyumludur

Yüksek frekanslı PCB'lerin hassasiyet gereksinimlerini karşılamak üzere ince hat genişliği/hat aralığı (3mil/3mil ve altı) ve hassas delme (delik çapı toleransı ±0,01mm) destekleyen bir işleme teknolojisi seçin.

Yüzey işlemi için altın kaplama ve gümüş kaplama tercih edilir: Altın kaplamanın yüzeyi pürüzsüz olup düşük temas direncine sahiptir. Gümüş kaplama, iyi elektrik iletkenliğine ve düşük deri etkisi kaybına sahip olup yüksek frekanslı uygulamalar için uygundur.

çekirdek yüksek frekans bölgesi içinde oksitlenmeye karşı zayıf direnç gösteren OSP süreçlerinin kullanılmasından kaçınılmalıdır.

Isıl tasarım, yüksek sıcaklık gereksinimlerine göre uyarlanmıştır

Bazı yüksek frekanslı alttaşlar (örneğin PTFE) kötü termal iletkenliğe sahiptir. Bu nedenle, yüksek güçlü cihazların oluşturduğu ısı nedeniyle alttaşı deformasyonuna ve

performans düşüşüne engel olmak amacıyla ısı dağıtım yolunun mantıklı şekilde tasarlanması veya termal iletken conta malzemelerin kullanılması gerekir.

Yüksek frekanslı baskılı devre panolarının avantajları

Düşük sinyal zayıflaması, iletim kalitesini sağlar

PTFE ve Rogers serisi gibi düşük dielektrik sabitine (Dk) ve düşük dielektrik kaybına (Df) sahip özel altlık kullanılarak 300 MHz ile 3 GHz arasındaki yüksek frekanslı sinyallerin iletim sırasında enerji kaybı etkili bir şekilde

azaltılabilir, sinyal bozulması önlenir ve uzun mesafe ile yüksek frekanslı iletişim ile veri iletimi gereksinimleri karşılanır.

Yüksek hassasiyetli empedans kontrolü, sinyal bütünlüğünü artırır

İletken genişliği, iletken aralığı ve altlık kalınlığı hassas bir şekilde tasarlanarak empedans toleransı ±3% ila ±5% aralığında kontrol edilir ve 50Ω/75Ω gibi standart empedansların kararlı eşleşmesi sağlanır, sinyal yansıması

ve duran dalga fenomeni önlenir ve RF ve mikrodalga gibi yüksek frekanslı devrelerin güvenilir çalışması sağlanır.

Güçlü girişimlere karşı direnç sağlar ve karmaşık elektromanyetik ortamlara uygundur

İyileştirilmiş kabloların yapısı (mikroşerit hatlar ve şerit hatlar gibi) ve çok katmanlı topraklama tasarımı, parazitik kapasitans ve endüktansı azaltabilir, aynı zamanda sinyal karışımını ve elektromanyetik radyasyonu (EMI) düşürebilir. Yerel metal kalkanla birlikte

dış elektromanyetik girişimlere karşı direnç sağlayabilir ve endüstriyel kontrol ekipmanları ve tıbbi cihazlar gibi elektromanyetik uyumluluk açısından yüksek gereksinimleri olan uygulamalara uygundur.

Mükemmel çevresel uyum sağlama yeteneği, zorlu çalışma koşullarını karşılar

Özel yüksek frekanslı altlık malzemesi, yüksek sıcaklığa direnç (260℃ üzerinde), kimyasal korozyona direnç ve nem direnci sunar. Kararlı bakır folyo yapıştırma süreciyle birlikte, titreşim ve yüksek/düşük sıcaklık döngüleri gibi zorlu ortamlarda kararlı

performansı koruyabilir ve otomotiv sınıfı ve askeri sınıf düzeyindeki uzun süreli çalışma gereksinimlerini karşılayabilir

ekipman.

Yüksek entegrasyon desteği, küçük boyutlu tasarımı kolaylaştırır

3mil/3mil ve altı ince hat genişliklerini ve aralıklarını, ayrıca küçük delik çaplarını işlemeyi destekler. RF modülleri ve 5G baz istasyonu bileşenleri gibi küçültülmüş ve yüksek düzeyde entegre edilmiş ürünlerin tasarım gereksinimlerini karşılayarak yüksek yoğunluklu kablolama sağlar ve ekipman alanı tasarrufu sağlar

modüller ve 5G baz istasyonu bileşenleri, ve ekipman alanı tasarrufu sağlar.

İmalat Kabiliyetleri (Form)

| PCB Üretim Kapasitesi | |||||

| öğe | Üretim Kapasitesi | S/M'den pede, SMT'ye min. mesafe | 0.075mm/0.1mm | Kaplama Cu Homojenliği | z90% |

| Katman Sayısı | 1~6 | Gösterge için min boşluk, SMT'ye ek | 0.2mm/0.2mm | Desen ile desen arasındaki doğruluk | ±3mil(±0.075mm) |

| Üretim boyutu (Min ve Maks) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP için yüzey işlem kalınlığı | 1~6um /0.05~0.76um /4~20um/ 1um | Desen ile delik arasındaki doğruluk | ±4mil (±0.1mm ) |

| Lamine bakır kalınlığı | 113 ~ 10z | Min boyut E-test edilmiş pad | 8 X 8mil | Min hat genişliği/aralığı | 0.045 /0.045 |

| Ürün kart kalınlığı | 0.036~2.5mm | Test edilen padler arasındaki minimum aralık | 8mil | Çözme toleransı | +%20 0,02 mm) |

| Otomatik kesim doğruluğu | 0.1mm | Ana hat için minimum boyut toleransı (dış kenar ile devre arası) | ±0.1mm | Koruyucu katman hizalama toleransı | ±6 mil (±0,1 mm) |

| Delme boyutu (Min/Maks/delik boyutu toleransı) | 0,075 mm/6,5 mm/±0,025 mm | Ana hat için minimum boyut toleransı | ±0.1mm | C/L presleme için fazla yapıştırıcı toleransı | 0.1mm |

| Burkulma & Bükülme | ≤0.5% | Dış hat iç köşesinin (iç yuvarlatılmış köşe) minimum R köşe yarıçapı | 0.2 mm | Termoset S/M ve UV S/M için hizalama toleransı | ±0.3mm |

| maksimum oran (kalınlık/delik çapı) | 8:1 | Altın parmak ile dış hat arasındaki minimum mesafe | 0.075 mm | Minimum S/M köprüsü | 0.1mm |