Rogers PCB

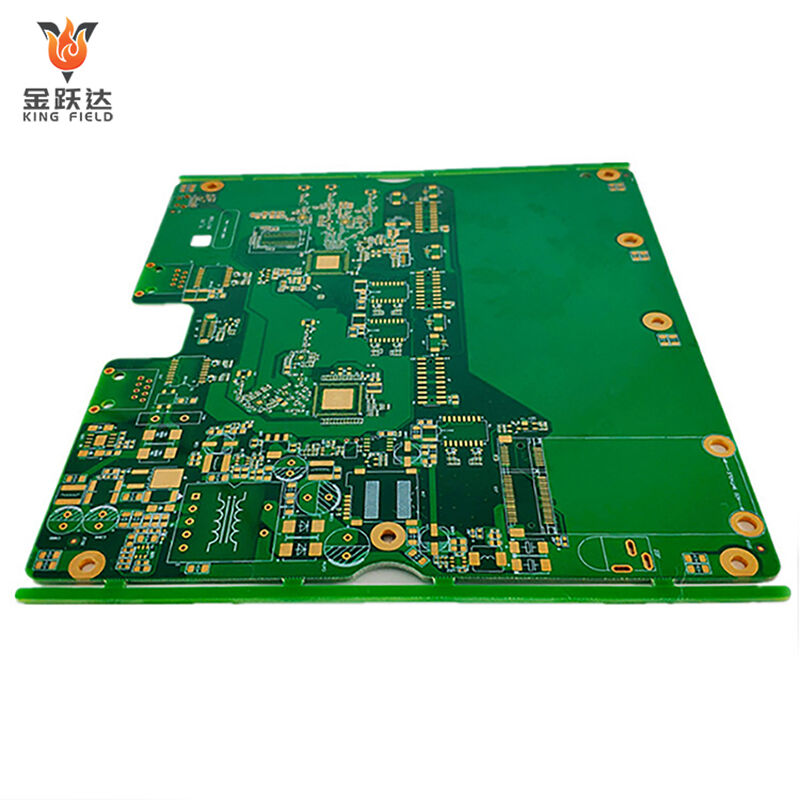

RF/telekom/otomotiv/endüstriyel yüksek frekanslı uygulamalar için yüksek performanslı Rogers PCB'leri. Premium Rogers malzemeleri

(RO4003C/RO5880), ultra düşük kaybı ve hassas impedans kontrolü GHz sinyal bütünlüğü için optimize edilmiştir.

✅ Düşük kayıplı Rogers substratları

✅ Hassas empedans kontrolü (±%5)

✅ RF/mikrodalga/yüksek hızlı veri odaklaması

Tanım

Rogers PCB nedir?

Rogers PCB rogers Corporation tarafından üretilen özel laminat malzemeler kullanılarak imal edilen yüksek performanslı bir baskılı devre kartına atıfta bulunur, bu şirket gelişmiş malzeme ve teknoloji alanında faaliyet gösteren bir Amerikan kuruluşudur. Geleneksel FR-4'ten farklı olarak Epoksi reçine ve cam elyafından yapılan PCB'lerin aksine, genellikle politetrafloroetilen (PTFE), seramik dolgulu kompozitler veya hidrokarbon karışımları gibi malzemeleri kullanır. Yüksek frekanslı ve yüksek hızlı elektronik uygulamalar için özellikle uygundur ve ilgili alanlarda kılavuz olarak bilinir. Aşağıda detaylı bir tanıtım yer almaktadır: elektronik senaryolar için özellikle uygundur ve ilgili alanlarda kılavuz olarak bilinir. Aşağıda detaylı bir tanıtım yer almaktadır:

Temel Malzeme Serileri

| Malzeme Serisi | Ana Özellikler | Tipik uygulama senaryoları | |||

| RO4000 Serisi | Maliyet etkinliği, iyi işlenebilirlik, sabit dielektrik sabiti ve düşük dielektrik kaybına sahiptir. Örneğin, RO4350B yaklaşık 3,48'de sabit dielektrik sabitine ve mükemmel termal kararlılığa sahiptir. | 5G haberleşme modülleri, yüksek frekanslı antenler ve radyo frekansı devreleri. | |||

| RT/duroid Serisi | Floroplastiklere dayanır ve son derece düşük dielektrik kaybına ve mükemmel yüksek frekans performansına sahiptir. RT5880 temsili bir üründür. | Mikrodalga devreleri, hassas radar sistemleri ve üst düzey test cihazları. | |||

| RO3000 Serisi | İyi boyutsal kararlılık ve nem direncine sahip takviyeli bir floroplastik malzemedir. | Ticari mikrodalga ekipmanları ve orta-üst seviye RF iletişim cihazları. | |||

| TMM Serisi | Hidrokarbon seramik malzeme olarak seramiklerin ve hidrokarbonların avantajlarını birleştirir ve yüksek termal iletkenliğe ile kararlı elektriksel özelliklere sahiptir. | Yüksek güçlü RF bileşenleri ve yüksek sıcaklıkta çalışan elektronik ekipmanlar. | |||

Avantajlar ve Uygulamalar

Öne Çıkan Performans Avantajları

Düşük Sinyal Kaybı:

Malzemeleri düşük saçım faktörüne sahiptir. Sinyaller 2 GHz'in üzerindeki frekanslarda iletilirken kayıp geleneksel FR-4 baskılı devre kartlarına göre çok daha düşüktür ve bu da sinyal bütünlüğünü etkili bir şekilde sağlar.

Sabit Dielektrik Özellikler:

Dielektrik sabiti, geniş bir sıcaklık ve frekans aralığında sabit kalır. Bu, mühendislerin empedans uygunlaştırması ve iletim hatları gibi devreleri doğru şekilde tasarlamalarına olanak tanır.

Çevreye karşı güçlü uyarlanabilirlik:

Serideki birçok malzemenin su emiciliği düşük olduğundan yüksek nemli ortamlarda stabil çalışma imkânı sunar. Aynı zamanda yüksek cam geçiş sıcaklıklarına (genellikle 280°C'nin üzerinde) ve mükemmel termal stabilitelere sahiptirler ve bu aşırı sıcaklık değişimlerine dayanabilir.

Ana Uygulama Alanları

Telekomünikasyon:

İletişim sistemlerinde düşük kayıplı ve yüksek hızlı sinyal iletimi ihtiyacı için 5G baz istasyonu RF modülleri, milimetre dalga antenler ve uydu iletişim cihazları için temel malzemedir.

Havacılık ve Savunma:

Radar sistemlerine, füze güdüm modüllerine ve uzayda kullanılan elektronik ekipmanlara uygulanır. Düşük gaz salımı performansı ve zorlu ortamlara karşı direnci, uzay ve savaş alanı gibi karmaşık koşullara uyum sağlayabilir.

Otomotiv Elektronik:

Otomotiv radarında, araçlara monte edilen 5G iletişim modüllerinde ve yeni enerji taşıtlarının güç kontrol sistemlerinde kullanılır ve araç içi yüksek sıcaklık ve sarsıntıya dayanıklı çalışma ortamını tolere edebilir.

Test ve Ölçüm Cihazları:

Yüksek frekanslı sinyal jeneratörleri, vektörel ağ analizörleri ve diğer hassas cihazlarda kullanılır ve bu sayede cihaz ölçümlerinin doğruluğu ve stabilitesi garanti altına alınır.

Avantajlar

Rogers Malzemeler tarafından üretilen Rogers devre kartı, eşsiz alt tabaka formülü ve performans tasarımı ile geleneksel FR-4 baskılı devre kartlarına ve sıradan yüksek frekanslı PCB'lere göre aşağıdaki temel avantajlara sahiptir ve özellikle yüksek frekanslı, yüksek hızlı ve yüksek güvenilirlik gerektiren uygulama alanları için uygundur:

Nihai yüksek frekanslı sinyal iletim performansı

· Aşırı düşük dielektrik kaybı:

Rogers malzemelerinin (PTFE bazlı, seramik dolgulu kompozitler gibi) kayıp faktörü (Df) son derece düşüktür (genellikle < 0.0025@10GHz), FR-4'ün kayıp faktöründen (Df≈0.02@10GHz) çok daha düşüktür ve sinyal zayıflaması 2 GHz'in üzerindeki yüksek frekans bandında önemli ölçüde azalır 5G, milimetre dalga ve mikrodalga haberleşmelerinde sinyal bütünlüğünün etkili bir şekilde sağlanmasına yardımcı olur; veri bozulması veya iletim verimliliğinde düşüşün önüne geçer.

· Sabit dielektrik sabiti (Dk):

Dielektrik sabiti sıcaklık (-55℃ ila 125℃) ve frekansla neredeyse hiç değişmez (dalgalanma aralığı < ±%2). Mühendisler empedans uyumunu ve iletim hatlarını (mikroşerit hatlar ve stripline hatlar gibi) hassas bir şekilde tasarlayabilir, RF devre performansının tutarlılığını sağlar. Radar ve uydu haberleşme gibi empedans doğruluğu açısından katı gereksinimleri olan uygulamalar için özellikle uygundur.

Mükemmel termal kararlılık ve çevresel uyumluluk

· Yüksek cam geçiş sıcaklığı (Tg): Çoğu Rogers substratının Tg değeri 280℃'nin üzerindedir (örneğin RO4350B ürünleri için Tg=280℃'dir, RT5880'ın ise belirgin bir kırılma noktası yoktur) ve bu değer FR-4'ünkinden (Tg≈130℃) çok daha yüksektir. Yüksek sıcaklık koşullarında yumuşamaz veya deforme olmazlar ve kaynak sıcaklıklarını (260℃) ile uzun süreli yüksek sıcaklık çalışma ortamlarını tolere edebilirler. (Tg≈130℃). Yüksek sıcaklıkta yumuşamaz veya deforme olmazlar ve kaynakla yüksek sıcaklıkları (260℃) ile uzun süreli yüksek sıcaklık çalışma ortamlarını dayanak sağlarlar.

· Düşük su emme oranı:

Substratın su emme oranı %0,03'ten azdır (FR-4'ün su emme oranı ≈%0,15'tir) ve nemli ortamlarda (denizcilik ve açık hava baz istasyonları gibi) performans kaybı yaşanmaz, nem emmeden kaynaklanan dielektrik özelliklerde bozulma veya hat korrozyonu önlenerek PCB'nin kullanım ömrü uzatılır. nem emmeden kaynaklanan dielektrik özelliklerde bozulma veya hat korrozyonu önlenerek PCB'nin kullanım ömrü uzatılır.

· Zorlu ortamlara direnç:

Radyasyona ve kimyasal korozyona dayanıklı, havacılık (uzay radyasyonu) ve endüstriyel kontrol (asidik ve alkali ortamlar) gibi özel senaryolara uygundur ve düşük uçucu gaz salımı (NASA standartlarını karşılar), hassas bileşenleri kirletmek için uçucu maddeler salmaz. uçucu maddeler salmaz.

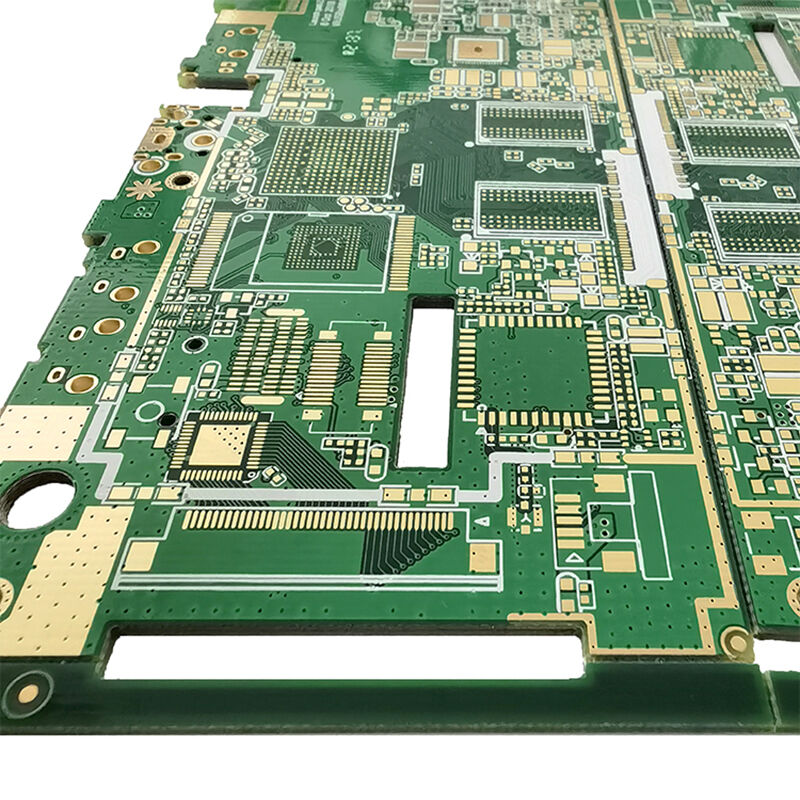

Önemli mekanik ve işleme performansı

· Yüksek boyutsal stabilite:

Alttaşın termal genleşme katsayısı (CTE), bakır folyo ile iyi eşleşir (X/Y ekseni üzerinde ≈14ppm/℃ ve Z ekseni üzerinde ≈60ppm/℃). Yüksek sıcaklık lehimlemesi veya sıcaklık döngülerinden sonra pCB bükülmesi son derece düşüktür ve BGA ve flip-cip gibi yüksek yoğunluklu paketleme uygulamalarında cihaz lehimleme başarısızlık riskini azaltır.

· Geleneksel PCB süreçleriyle uyumlu:

Özel ekipman olmadan standart PCB üretim süreçleri (aşındırma, delme, metal kaplama, lehimleme) kullanılabilir ve kalın bakır (≥2 oz) ve çoklu katmanlı kart tasarımlarını destekler, yüksek performans ile işlem arasında denge sağlar ve seri üretimin zorluğunu azaltır. yüksek performans ve süreç uygulanabilirliği dengeler ve seri üretimin zorluğunu azaltır.

Yüksek güç ve entegrasyon gereksinimlerine uyum sağlar

· Mükemmel termal iletkenlik:

Seramik dolgulu Rogers alttaşları (örneğin RO3003), FR-4'ün (0,3 W/(m·K)) değerinden daha yüksek olan 0,6 W/(m·K)'ye kadar termal iletkenliğe sahiptir. Bu, yüksek güçlü RF cihazlarının ürettiği ısıyı hızlı bir şekilde iletebilir, lokal aşırı ısınmayı ve performans düşüşünü önler. lokal aşırı ısınmayı ve performans düşüşünü önler.

· Pasif bileşenler için destek:

Bazı Rogers alttaşları (örneğin LTCC uyumlu seriler), pasif bileşenlerle (dirençler, kapasitörler) entegre edilebilir ve dış bileşen sayısını azaltır, pCB'nin küçültülmesini ve hafifletilmesini sağlayarak insansız hava araçları ve araç montajlı radarlar gibi sınırlı alan gerektiren uygulamalara uygun olması.

Düşük kayıp faktöründen kaynaklanan enerji verimliliği avantajı

RF güç kuvvetlendiricilerinde ve baz istasyonu iletim modüllerinde, son derece düşük dielektrik kayıp, sinyal iletimi sırasında enerji kaybını azaltabilir, ekipmanın enerji verimlilik oranını artırır, makinenin toplam güç tüketimini düşürür ve aynı zamanda ısı üretimini azaltarak soğutma tasarımının daha da iyileştirilmesine olanak sağlar.

| Performans göstergeleri | Rogers PCB | FR-4 PCB | |||

| Kayıp faktörü (Df) | <0.0025.10GHz | ≈0.02.10GHz | |||

| Dielektrik sabitinin dalgalanması | <±2% | >±10% | |||

| (cam geçiş sıcaklığı) | >280℃ | ≈130℃ | |||

| Su emme oranı | <0.03% | ≈0.15% | |||

| Boyutsal istikrar | Aşırı Yüksek | Genel |

Önlemler

Rogers PCB kart ile geleneksel FR-4 PCB'ler arasındaki altlık özelliklerindeki önemli farklılıklar nedeniyle üretim süreci, süreç detaylarının hedefe yönelik kontrolünü gerektirir. Dikkat edilmesi gereken temel noktalar şunlardır:

Altlık işleme ve depolama

· Depolama koşulları:

Rogers baz malzemeleri (özellikle PTFE baz malzemeler) nem çekmeye eğilimlidir ve bu nedenle sabit sıcaklık ve nem ortamında (sıcaklık 20~25℃, nem < %50) saklanmalıdır. Açıldıktan sonra hemen kullanılmayacaksa nem almaması için vakumda paketlenmeli ve sıkıca kapatılmalıdır; aksi takdirde lehimleme sırasında kabarcık ve katmanlaşma oluşabilir. nem alması lehimleme sırasında kabarcık ve katmanlaşma oluşmasına neden olabilir.

· Malzeme kesimi:

Alt malzemenin kenar çatlamasını önlemek için özel sert alaşım kesim araçları kullanılmalıdır (PTFE alt malzemesi zayıf tokluğa sahiptir). Kesim işleminden sonra kenarlardaki talaşlar temizlenmelidir; çünkü sonraki işlemlerde kart yüzeyinin çizilmesine neden olabilir. kart yüzeyinin çizilmesine neden olabilir.

· Yüzey temizliği:

Substrat yüzeyinde güçlü, aşındırıcı temizlik maddeleri kullanmayın. Bakırın yapışma dayanımını etkileyebilecek kirliliği önlemek için yağ lekelerini veya tozu temizlemek amacıyla izopropil alkolün kullanılması tercih edilir tabaka.

Delme ve şekillendirme işlemi

· Delme parametreleri:

PTFE bazlı Rogers malzemesi yüksek sertliğe sahiptir ve ısıl iletkenliği düşüktür. Delme sırasında elmas kaplı matkap uçları seçilmelidir. Dönüş hızı azaltılmalı (FR-4'e göre %20 ila %30 daha düşük), ilerleme hızı artırılmalı ve aynı zamanda matkap ucunun aşınmasını veya ana malzemenin aşınmasını önlemek için soğutma artırılmalıdır (suda çözünen soğutucu sıvı kullanılmalıdır) alüminyum nitrür ile doldurulmuş substratlar için delme sırasında mikro çatlakların oluşumundan kaçınılmalıdır. aşamalı delme yöntemi uygulanabilir.

· Delik duvarı işlemi:

Delme işleminden sonra, delik duvarında kalan artıkları (özellikle PTFE kalıntıları zor uzaklaştırılır) temizlemek ve delik duvarına yapılan metallemenin adezyonunu sağlamak için plazma temizliği veya kimyasal aşındırma yapılmalıdır.

Aşırı kazınmayı önleyin, çünkü bu delik duvarlarının pürüzlü olmasına ve kaplamanın düzgünsüzlüğüne neden olabilir.

· Şekil verme:

CNC hassas oyma veya lazer kesim yöntemi kullanılır; (PTFE bazlı malzemelerde kolayca katmanlaşma oluşturabileceğinden) boşaltmaya karşı kaçınılır. Kesim sonrası kenarlar çapakları gidermek için taşlanmalıdır.

Metal kaplama ve elektrokaplama

· Bakır kaplama ön işlemi:

Rogers alt tabakasının yüzeyi son derece inerttir (özellikle PTFE için), bu yüzden bakır kaplama katmanının yapışmasını artırmak amacıyla yüzey pürüzlülüğünü artırmak için özel aşındırma süreçleri (naftalin içeren sodyum çözeltisi ile muamele, plazma aşındırma gibi) uygulanmalıdır. alt tabaka yüzeyinde hasara neden olabilecek aşırı pürüzlendirmeye karşı dikkat edilmelidir.

· Elektrokaplama parametreleri:

Bakır elektrokaplama sırasında akım yoğunluğu azaltılmalıdır (FR-4'e göre %15 daha düşük), kaplama süresi uzatılmalı ve kaplamanın düzgün olması sağlanmalıdır. Kalın bakır tasarımları için (≥2oz), kademeli elektrokaplama kalınlıkta düzensizlik veya iğne deliklerini önlemek için benimsenmelidir.

· Kaplama muayenesi:

Delik duvarındaki kaplamanın örtüşmesi ve yapışması üzerinde odaklanılmalıdır. PTFE bazlı Rogers baskılı devre kartlarında (PCB), delik duvarındaki kaplamanın yapışma dayanımı ≥1,5 N/mm olmalıdır; böylece kullanım sırasında kaplamanın soyulması engellenir. sonraki kullanımlarda.

Aşındırma ve devre üretimi

· Aşındırma çözeltisi seçimi:

Rogers altlıklarının korozyona uğramasını önlemek için alkalen çözelti yerine asidik aşındırma çözeltileri (örneğin bakır klorür sistemi) kullanılmalıdır (bazı seramik dolgulu alttaşlar alkali dirençleri zayıftır); Aşındırma işlemi sırasında sıcaklık (25 ila 30℃) ve aşındırma hızı dikkatle kontrol edilmelidir; çünkü aşırı yan aşınma, devre doğruluğunda düşüşe neden olabilir.

· Hat kompanzasyonu:

Son hat genişliğinin tasarımı karşıladığından emin olmak için, baz malzeme türüne göre aşındırma telafisi miktarını önceden ayarlayın (PTFE baz malzemenin yan aşınma oranı yaklaşık %8 ila %10 arasındadır ve FR-4'ten daha yüksektir); i̇nce hatlar için (hat genişliği < 0,1 mm) kopuk hat veya kısa devrelerden kaçınmak amacıyla yüksek hassasiyetli pozlama ekipmanı kullanılmalıdır.

Lehim maskesi ve yüzey işlemi

· Lehim maskesi mürekkebi uyumluluğu:

Rogers substratlarla uyumlu, yüksek sıcaklığa dayanıklı lehim maskesi mürekkebi seçin (Tg > 150°C), mürekkebin substrata zayıf yapışması nedeniyle soyulmasını önleyin. Lehim maskesi basılırken tırmık baskısı mürekkebin devre aralığına sızmasını önlemek için azaltılmalıdır.

· Kürleme süreci:

Lehim maskesi için kürleme sıcaklığı ani sıcaklık artışından kaynaklanan substrat deformasyonunu önlemek amacıyla kademeli olarak artırılmalıdır (80°C'den 150°C'ye doğru). Kürleme süresi FR-4'e göre %10 ila %20 daha uzun olmalıdır. mürekkebin tamamen sertleşmesini sağlamak için.

· Yüzey işlemi seçimi:

Altın kaplamayı (ENIG) veya kalay kaplamayı önceliklendirin ve hava ile seviyelendirme (HASL)'ı kaçının - yüksek sıcaklıklı hava, Rogers substratının bükülmesine neden olabilir ve PTFE esaslı malzemelerin ısıya direnci sınırlıdır (HASL sıcaklıkları 260℃'nin üzerindeyken substrat kolayca zarar görebilir).

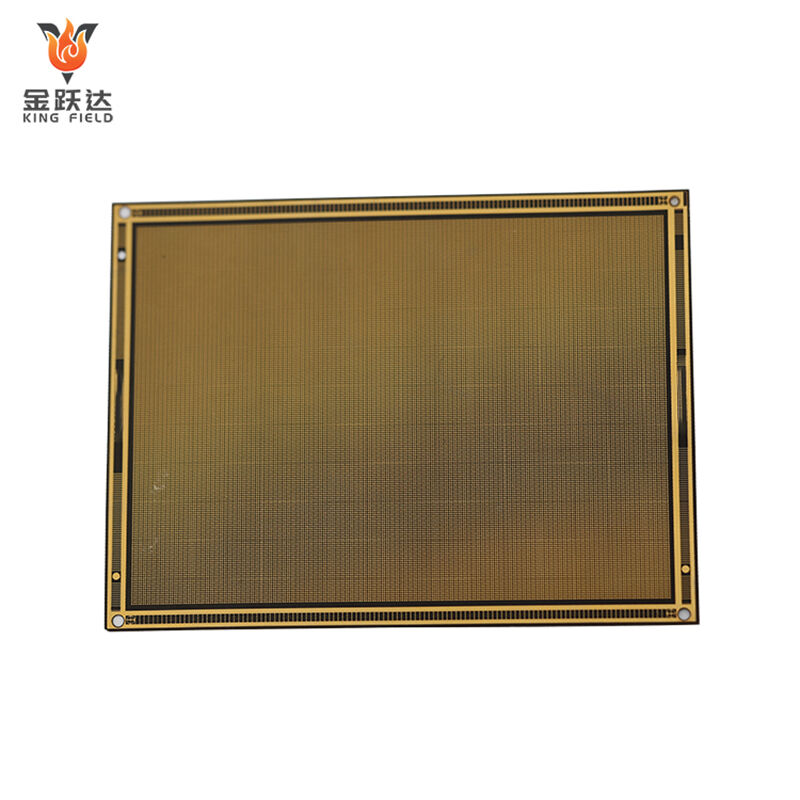

Laminasyon Süreci

· Lamineleme parametreleri:

Substrat türüne göre lamineleme sıcaklığı, basıncı ve süresi ayarlanmalıdır; çok yüksek sıcaklık nedeniyle substratın bozulmasını veya basınç dengesizliğinden kaynaklanan katman ayrılmasını önlemek için.

· Yapışkan giderme işlemi:

Laminasyondan önce yarı sertleştirilmiş levha (PP), uçucu maddeleri uzaklaştırmak ve laminasyon sırasında kabarcık oluşumunu önlemek amacıyla 100℃'de 30 dakika önceden pişirilmelidir. Rogers substratı ile PP kombinasyonunun laminasyondan sonra çarpılmayı azaltmak için termal genleşme katsayısının eşleşmesi gerekir.

· Düzlem kontrolü:

Çok katmanlı Rogers PCB lamine edildikten sonra soğuk preslenmeli ve sabitlenmelidir. Panel yüzeyinde aşırı sıcaklık farkından kaynaklanan bükülme (bükülme derecesi ≤%0,3 olmalıdır) oluşmasını önlemek için soğutma hızı 5℃/dakika olarak ayarlanmalıdır.

Testler ve Kalite Kontrolü

· Elektriksel performans testi:

Hattın empedansı, sinyal kaybı ve duran dalga oranı gibi parametreler dikkatle kontrol edilmelidir. Tasarlanan frekans bandı içinde yüksek frekans performansının gereksinimleri karşıladığından emin olmak için bir ağ analizörü kullanılarak tam aralık testi yapılmalıdır. standartları.

· Güvenilirlik testi:

Alttaş ile bakır katmanı arasındaki yapışma stabilitesini ve lehim maskesi katmanını doğrulamak, çevresel yaşlanmadan kaynaklanan arızaları önlemek amacıyla termal çevrim testleri ve nemli ısı testleri yapılmalıdır.

· Görünüm kontrolü:

Panel yüzeyinde çatlak, katman ayrılması, kabarcık, devre kenarlarının pürüzsüzlüğü ve delik duvarlarındaki dikenler olup olmadığı kontrol edilerek açıkça görünür herhangi bir kusur bulunmaması sağlanmalıdır.

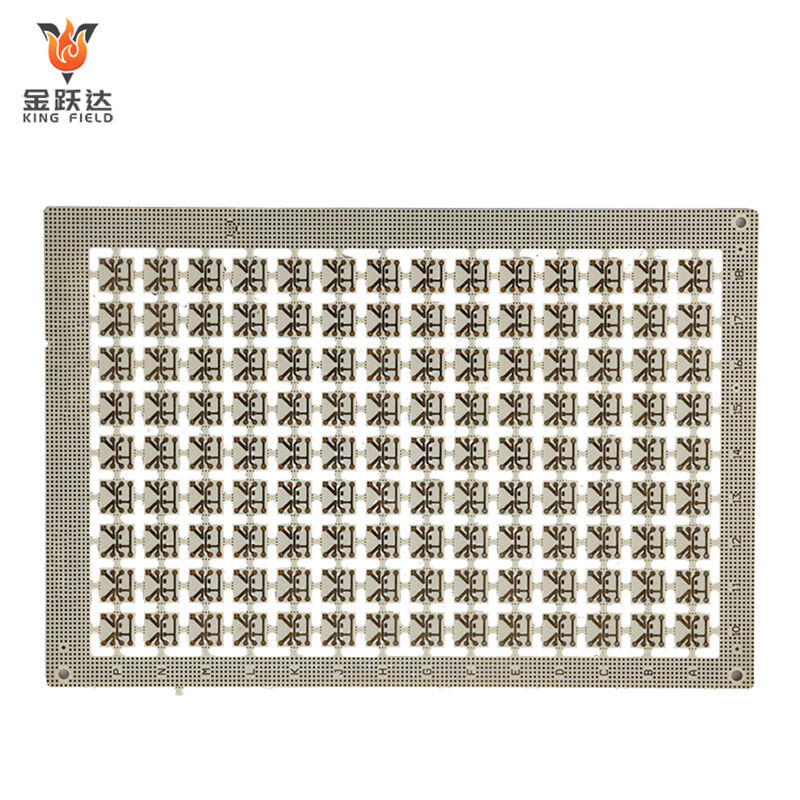

Sert RPCB Üretim Kapasitesi

| Ürün | RPCB | HDI | |||

| minimum hat genişliği/hat aralığı | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| minimum Delik Çapı | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| minimum lehim direnç açıklığı (tek taraflı) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| minimum lehim direnç köprüsü | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| maksimum oran (kalınlık/delik çapı) | 0.417361111 | 0.334027778 | |||

| empedans kontrol doğruluğu | +/-8% | +/-8% | |||

| son kalınlık | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maksimum tahta boyutu | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maksimum son bakır kalınlığı | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimum kart kalınlığı | 6MIL(0.15MM) | 3 MIL (0,076 MM) | |||

| maksimum katman | 14 katman | 12 katman | |||

| Yüzey İşlemi | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, seçmeli Immersion Gold | |||

| karbon baskısı | |||||

| Min/maks lazer delik boyutu | / | 3MIL / 9.8MIL | |||

| lazer delik boyutu toleransı | / | 0.1 |