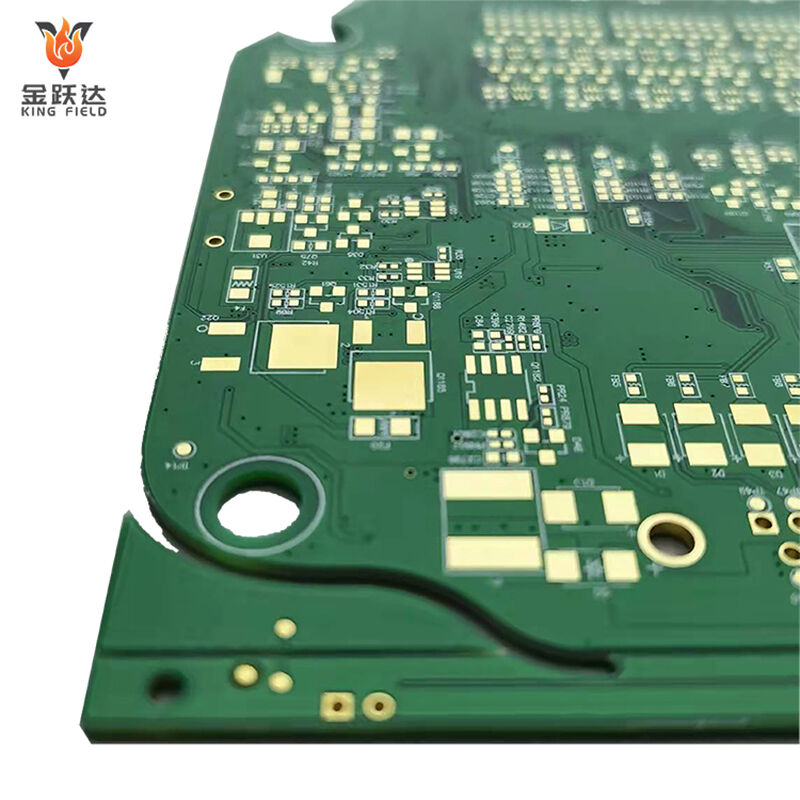

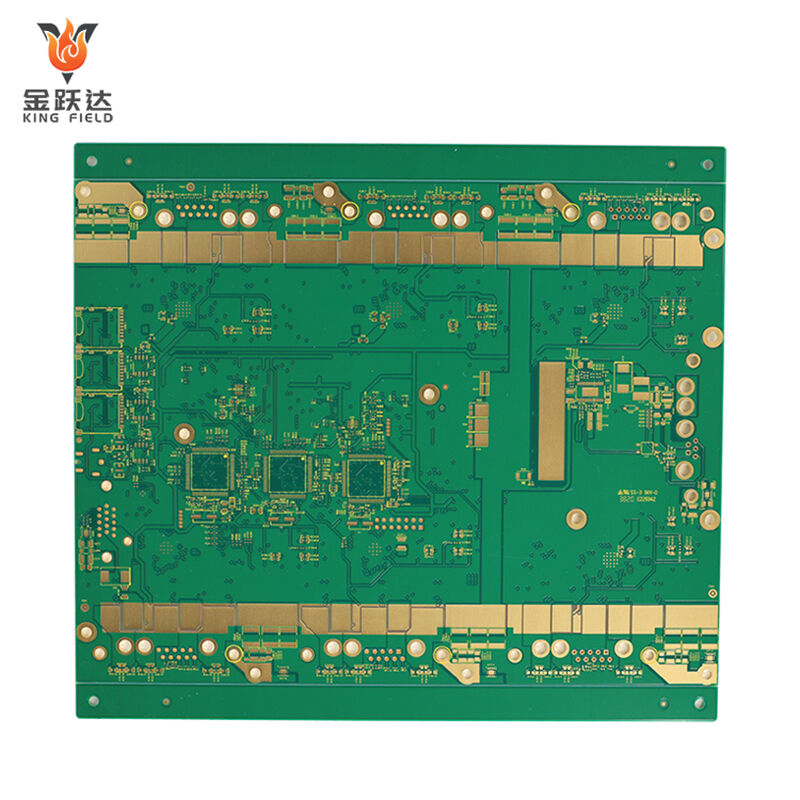

Placa de Circuito Rogers

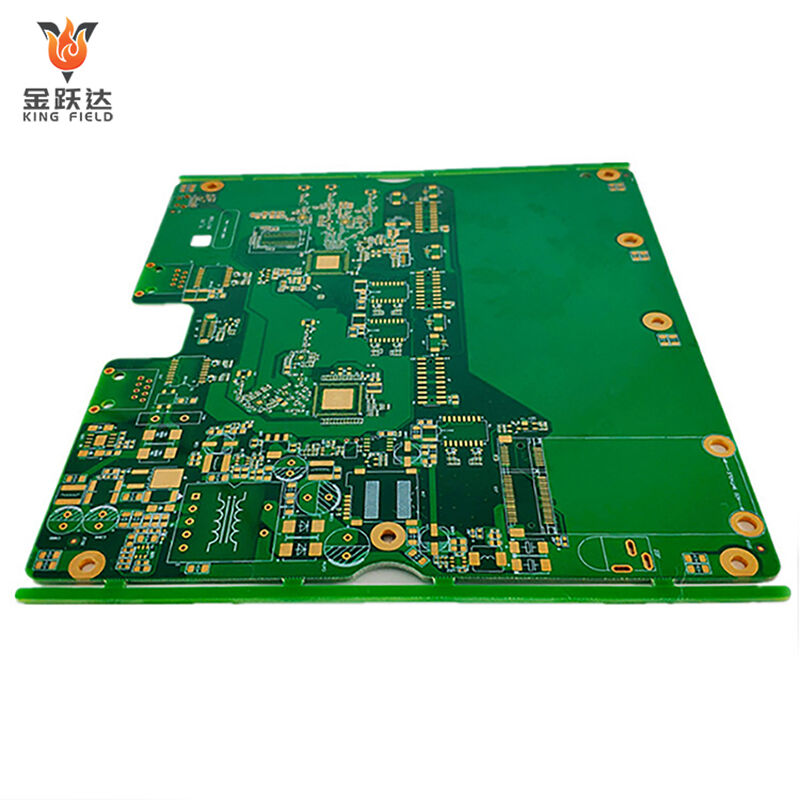

Placas Rogers de alto desempenho para aplicações de RF/telecomunicações/automotivas/industriais de alta frequência. Materiais premium da Rogers

(RO4003C/RO5880), perdas ultra baixas e controle preciso de impedância — otimizados para integridade de sinal em GHz.

✅ Substratos Rogers de baixa perda

✅ Controle preciso de impedância (±5%)

✅ Foco em RF/micro-ondas/dados de alta velocidade

Descrição

O que é PCB da Rogers?

Placa de Circuito Rogers refere-se a uma placa de circuito impresso de alto desempenho fabricada com materiais laminados especiais produzidos pela Rogers Corporation, uma empresa norte-americana de tecnologia e materiais avançados. Diferentemente das placas convencionais FR-4 Fabricadas com resina epóxi e fibra de vidro, ela adota principalmente materiais como politetrafluoretileno (PTFE), compósitos com enchimento cerâmico ou misturas de hidrocarbonetos. É especialmente adequada para aplicações eletrônicas de alta frequência e alta velocidade e é conhecida como referência nos campos relacionados. A seguir está uma introdução detalhada:

Série do Material Núcleo

| Série de Materiais | Características essenciais | Cenários de aplicação típicos | |||

| Série RO4000 | Possui relação custo-benefício, boa processabilidade, constante dielétrica estável e baixa perda dielétrica. Por exemplo, o RO4350B apresenta uma constante dielétrica estável em torno de 3,48 e excelente estabilidade térmica. | módulos de comunicação 5G, antenas de alta frequência e circuitos de radiofrequência. | |||

| Série RT/duroid | É baseado em fluoroplásticos, apresentando perda dielétrica extremamente baixa e excelente desempenho em alta frequência. O RT5880 é um produto representativo. | Circuitos de micro-ondas, sistemas de radar de precisão e instrumentos de teste de alto desempenho. | |||

| Série RO3000 | É um material fluoroplástico reforçado com boa estabilidade dimensional e resistência à umidade. | Equipamentos comerciais de micro-ondas e dispositivos de comunicação RF de médio e alto desempenho. | |||

| Série TMM | Como um material cerâmico hidrocarbonetado, combina as vantagens das cerâmicas e dos hidrocarbonetos, com alta condutividade térmica e propriedades elétricas estáveis. | Componentes RF de alta potência e equipamentos eletrônicos para operação em altas temperaturas. | |||

Vantagens e Aplicações

Vantagens Notáveis de Desempenho

Baixa Perda de Sinal:

Seus materiais possuem um fator de dissipação baixo. Quando os sinais são transmitidos em frequências acima de 2 GHz, a perda é muito menor do que a dos circuitos impressos FR-4 tradicionais, o que efetivamente garante a integridade do sinal.

Propriedades Dielétricas Estáveis:

A constante dielétrica permanece estável dentro de uma ampla faixa de temperatura e frequência. Isso permite que engenheiros projetem com precisão circuitos como casamento de impedância e linhas de transmissão.

Fortes Capacidades de Adaptação ao Ambiente:

Muitos materiais em sua série possuem baixa absorção de água, permitindo operação estável em ambientes de alta umidade. Enquanto isso, apresentam altas temperaturas de transição vítrea (geralmente acima de 280 °C) e excelente estabilidade térmica, o que pode suportar mudanças extremas de temperatura.

Principais áreas de aplicação

Telecomunicações:

É um material essencial para módulos RF de estações base 5G, antenas de ondas milimétricas e equipamentos de comunicação por satélite, atendendo à demanda por transmissão de sinal de baixa perda e alta velocidade em sistemas de comunicação.

Aeroespacial e Defesa:

É aplicado em sistemas de radar, módulos de orientação de mísseis e equipamentos eletrônicos espaciais. Seu baixo desprendimento de gases e resistência a ambientes agressivos permitem adaptação às condições complexas do espaço e do campo de batalha.

Eletrônica Automotiva:

É utilizado em radares automotivos, módulos de comunicação 5G veiculares e sistemas de controle de potência para veículos de nova energia, suportando o ambiente de trabalho com altas temperaturas e alta vibração em veículos.

Instrumentos de Teste e Medição:

É utilizado em geradores de sinal de alta frequência, analisadores de rede vetorial e outros instrumentos de precisão, garantindo a precisão e estabilidade das medições dos instrumentos.

Vantagens

A placa de circuito Rogers fabricada pela Rogers Materials, com sua fórmula exclusiva de substrato e design de desempenho, apresenta as seguintes vantagens principais em comparação com as placas FR-4 tradicionais e placas de alta frequência comuns, sendo especialmente adequada para cenários de aplicação de alta frequência, alta velocidade e alta confiabilidade:

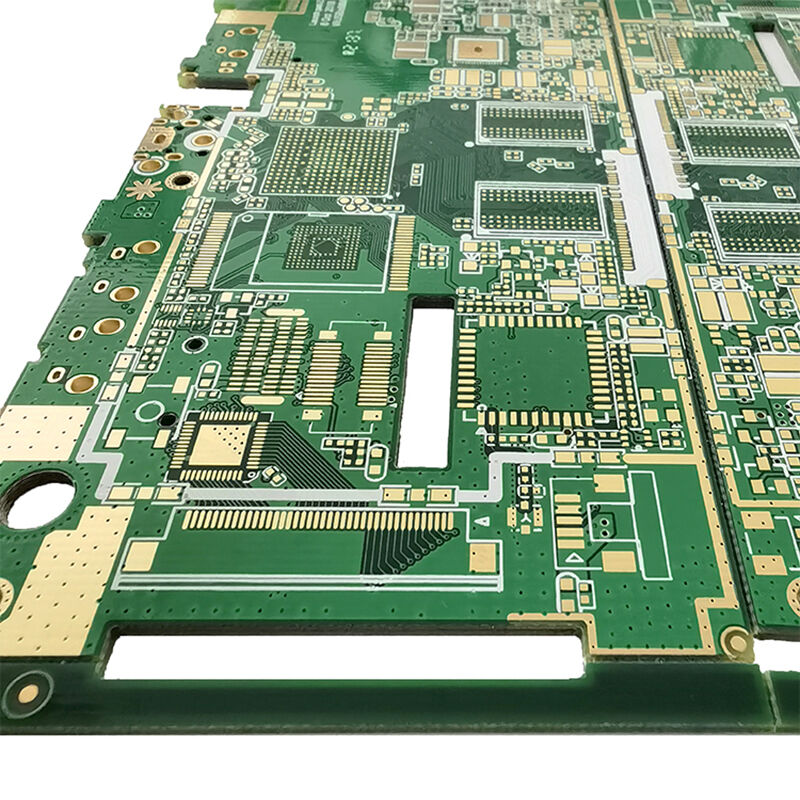

Desempenho de transmissão de sinal de alta frequência superior

· Perda dielétrica ultra-baixa:

O fator de perda (Df) dos substratos Rogers (como compósitos de PTFE com enchimento cerâmico) é extremamente baixo (normalmente < 0,0025@10GHz), muito menor que o do FR-4 (Df≈0,02@10GHz), e a atenuação do sinal é significativamente reduzida na faixa de alta frequência acima de 2 GHz. Garante efetivamente a integridade do sinal em comunicações 5G, de ondas milimétricas e micro-ondas, evitando distorção de dados ou queda na eficiência de transmissão.

· Constante dielétrica estável (Dk):

A constante dielétrica varia muito pouco com a temperatura (-55 ℃ a 125 ℃) e com a frequência (faixa de flutuação < ±2%). Os engenheiros podem projetar com precisão o casamento de impedância e linhas de transmissão (como linhas microstrip e linhas stripline) para garantir a consistência do desempenho do circuito RF. É particularmente adequado para aplicações com requisitos rigorosos de precisão de impedância, como radares e comunicações por satélite por satélite.

Excelente estabilidade térmica e adaptabilidade ambiental

· Alta temperatura de transição vítrea (Tg): a maioria dos substratos Rogers possui uma Tg acima de 280 °C (alguns produtos, como o RO4350B, têm uma Tg de 280 °C, enquanto o RT5880 não apresenta um ponto de inflexão definido), o que é muito superior ao do FR-4 (Tg ≈ 130 °C). Eles não amolecem nem se deformam em condições de alta temperatura e suportam temperaturas elevadas de soldagem (260 °C) e ambientes de trabalho de alta temperatura por longos períodos.

· Baixa taxa de absorção de água:

A taxa de absorção de água do substrato é inferior a 0,03 % (a taxa de absorção de água do FR-4 ≈ 0,15 %), não havendo degradação de desempenho em ambientes de alta umidade (como em aplicações marítimas e estações-base ao ar livre), evitando a deterioração das propriedades dielétricas ou corrosão das trilhas causada pela absorção de umidade, prolongando a vida útil do PCB.

· Resistência a ambientes agressivos:

Resistente à radiação e corrosão química, adequado para cenários especiais como aeroespacial (radiação espacial) e controle industrial (ambientes ácidos e alcalinos), e com baixa emissão de gases (atendendo aos padrões da NASA), não irá liberar substâncias voláteis que possam contaminar componentes de precisão.

Desempenho mecânico e de processamento excepcional

· Alta estabilidade dimensional:

O coeficiente de expansão térmica (CTE) do substrato combina bem com a folha de cobre (CTE no eixo X/Y ≈14ppm/℃, e no eixo Z ≈60ppm/℃). A deformação da PCB é extremamente baixa após soldagem em alta temperatura ou ciclagem térmica, reduzindo o risco de falha na soldagem do dispositivo. É especialmente adequado para embalagens de alta densidade, como BGA e flip-chip.

· Compatível com processos convencionais de PCB:

Podem ser adotados processos padrão de fabricação de PCB (etching, perfuração, metalização, soldagem) sem equipamentos especiais, e suporta cobre espesso (≥2 oz) e designs de placas multicamada, equilibrando alto desempenho e viabilidade do processo viabilidade do processo e reduzindo a dificuldade da produção em massa.

Adaptar-se aos requisitos de alta potência e integração

· Excelente condutividade térmica:

Substratos cerâmicos da Rogers (como o RO3003) possuem condutividade térmica de até 0,6 W/(m·K), superior à do FR-4 (0,3 W/(m·K)). Eles conseguem conduzir rapidamente o calor gerado por dispositivos RF de alta potência, evitando superaquecimento localizado e degradação de desempenho. prevenindo superaquecimento localizado e degradação de desempenho.

· Suporte a componentes passivos integrados:

Alguns substratos Rogers (como a série compatível com LTCC) podem integrar componentes passivos (resistores, capacitores), reduzindo o número de componentes externos, atingindo miniaturização e leveza na PCB, e sendo adequado para cenários com restrição de espaço, como drones e radares montados em veículos.

A vantagem de eficiência energética proporcionada pelo baixo fator de perda

Em amplificadores de potência RF e módulos de transmissão de estações base, a perda dielétrica ultra-baixa pode reduzir a perda de energia durante a transmissão do sinal, melhorar a relação de eficiência energética do equipamento, diminuir o consumo total de energia da máquina, e ao mesmo tempo reduzir a geração de calor, otimizando ainda mais o design de dissipação de calor.

| Indicadores de desempenho | Placa de Circuito Rogers | PCB FR-4 | |||

| Fator de perda (Df) | <0,0025.10GHz | ≈0,02.10GHz | |||

| Flutuação da constante dielétrica | <±2% | >±10% | |||

| Temperatura de transição vítrea (Tg) | >280℃ | ≈130℃ | |||

| Taxa de absorção de água | <0.03% | ≈0.15% | |||

| Estabilidade dimensional | Extremamente Alto | Geral |

Precauções

Devido às diferenças significativas nas características do substrato entre placas PCB Rogers e placas PCB FR-4 tradicionais, o processo de fabricação exige um controle direcionado dos detalhes do processo. Os pontos principais a serem observados são os seguintes:

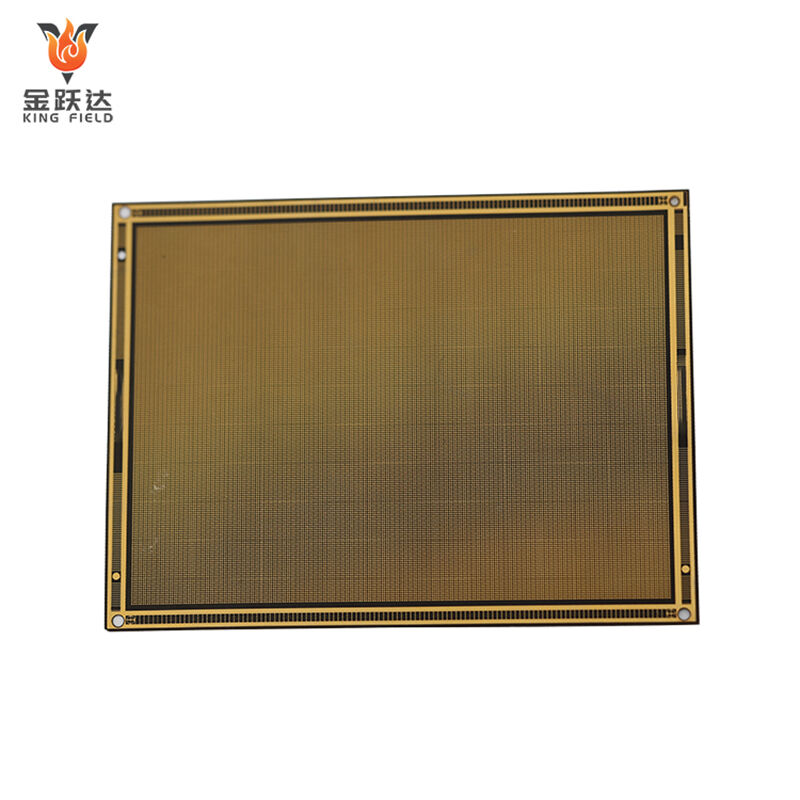

Tratamento e armazenamento do substrato

· Condições de armazenamento:

Os materiais básicos Rogers (especialmente materiais com base em PTFE) são propensos à absorção de umidade e devem ser armazenados em um ambiente com temperatura e umidade constantes (temperatura de 20~25 °C, umidade < 50 %). Se não forem utilizados imediatamente após a abertura, devem ser embalados a vácuo e selados para evitar absorção de umidade, o que pode causar bolhas e delaminação durante a soldagem.

· Corte do material básico:

Utilize ferramentas dedicadas de liga dura para o corte, evitando rachaduras nas bordas do material básico (o material com base em PTFE possui baixa tenacidade). Após o corte, os resíduos das bordas devem ser removidos para evitar arranhões na superfície da placa durante os processos subsequentes.

· Limpeza da superfície:

Não utilize agentes de limpeza fortes e corrosivos na superfície do substrato. Álcool isopropílico é o preferido para limpeza, removendo manchas de óleo ou poeira, evitando contaminações que possam afetar a resistência da união do cobre revestimento.

Processo de perfuração e conformação

· Parâmetros de perfuração:

O material Rogers à base de PTFE possui alta dureza e baixa condutividade térmica. Durante a perfuração, devem ser utilizadas brocas revestidas com diamante. Reduza a velocidade de rotação (20% a 30% mais baixa que a do FR-4), aumente a taxa de avanço e, ao mesmo tempo, melhore o resfriamento (utilizando fluido refrigerante solúvel em água) para evitar desgaste da broca ou ablação do material base. Em substratos preenchidos com nitreto de alumínio, é necessário evitar a formação de microfissuras durante a perfuração. Pode-se adotar um método de perfuração em etapas.

· Tratamento da parede do furo:

Após a perfuração, é necessário realizar limpeza por plasma ou ataque químico para remover os resíduos de material do substrato na parede do furo (os resíduos de PTFE são difíceis de remover), garantindo a aderência da metalização na parede do furo.

Evite atacado excessivo que possa causar paredes rugosas nos furos e afetar a uniformidade do revestimento.

· Formação de forma:

Adota-se gravação de precisão CNC ou corte a laser para evitar punção (o que pode facilmente causar descamamento em materiais à base de PTFE). Após o corte, as bordas precisam ser lixadas para remover rebarbas.

Metalização e galvanoplastia

· Pré-tratamento de cobrecação:

A superfície do substrato Rogers é altamente inerte (especialmente o PTFE), portanto, são necessários processos especiais de rugosização (como tratamento com naftaleno sódico, ataque plasma) para aumentar a rugosidade da superfície do substrato e melhorar a aderência da camada de cobrecação. Evite rugosização excessiva que possa danificar a superfície do substrato.

· Parâmetros de galvanoplastia:

Ao realizar a galvanoplastia de cobre, a densidade de corrente precisa ser reduzida (15% inferior ao FR-4), o tempo de galvanoplastia deve ser prolongado e o revestimento deve ser uniforme. Para projetos com cobre espesso (≥2 oz), galvanoplastia segmentada deve ser adotado para evitar espessura irregular do revestimento ou poros.

· Inspeção do revestimento:

Foque na verificação da cobertura e aderência do revestimento na parede do furo. A aderência do revestimento na parede do furo de PCBS Rogers à base de PTFE deve ser ≥1,5 N/mm para evitar descascamento do revestimento durante uso posterior.

Gravação e fabricação do circuito

· Seleção da solução de gravação:

Utilize soluções ácidas de gravação (como sistema de cloreto de cobre) para evitar que soluções alcalinas corrodam os substratos Rogers (alguns substratos com enchimento cerâmico possuem baixa resistência à álcalis); Durante o processo de gravação, a temperatura (25 a 30 °C) e a velocidade de gravação devem ser rigorosamente controladas para evitar supergravação lateral, o que poderia levar à redução da precisão do circuito.

· Compensação de trilhas:

Pré-defina a quantidade de compensação de gravação de acordo com o tipo de material base (a taxa de gravação lateral do material base PTFE é aproximadamente de 8% a 10%, superior à do FR-4) para garantir que a largura final da trilha atenda ao projeto requisitos; Para linhas finas (largura < 0,1 mm), deve-se utilizar equipamento de exposição de alta precisão para evitar interrupções ou curtos-circuitos nas trilhas.

Máscara de solda e tratamento superficial

· Compatibilidade da tinta da máscara de solda:

Selecione uma tinta resistente a altas temperaturas (Tg > 150 °C) compatível com substratos Rogers, para evitar descascamento da tinta devido à aderência insuficiente ao substrato. Ao imprimir a máscara de solda, a pressão da lâmina de raspagem deve ser reduzida para evitar que a tinta penetre nas frestas do circuito.

· Processo de cura:

A temperatura de cura da máscara de solda deve ser aumentada progressivamente (de 80 °C até 150 °C gradualmente) para evitar deformação do substrato causada pela elevação brusca da temperatura. O tempo de cura deve ser 10% a 20% mais longo do que o utilizado para FR-4 para garantir a cura completa da tinta.

· Seleção de tratamento superficial:

Priorizar niquelação dourada (ENIG) ou estanagem, e evitar o nivelamento a ar quente (HASL) - o ar quente de alta temperatura pode causar deformação do substrato Rogers, e materiais de base PTFE possuem resistência térmica limitada (temperaturas HASL acima de 260℃ podem danificar facilmente o substrato).

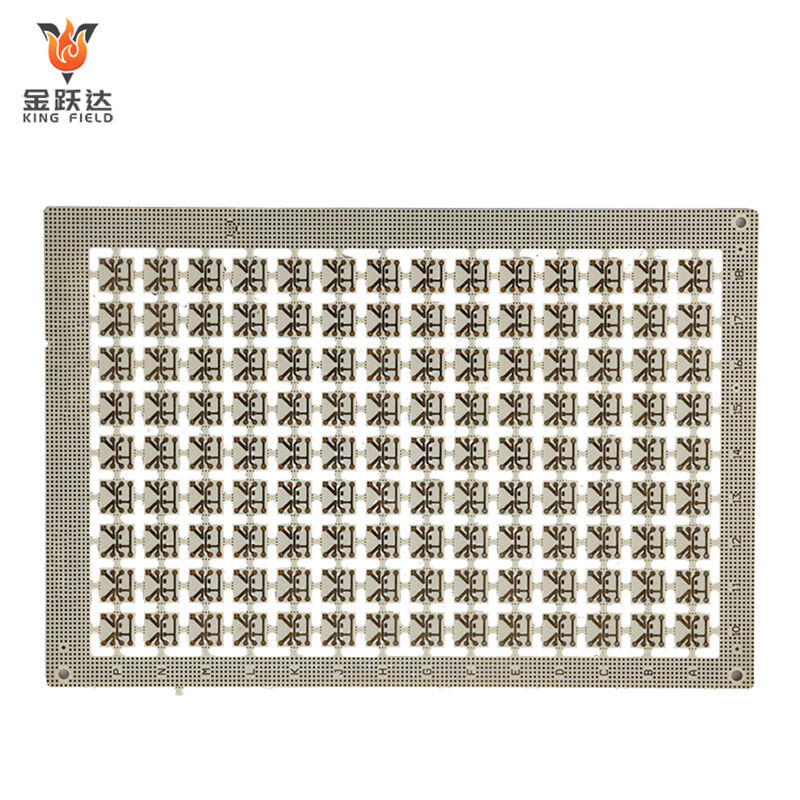

Processo de Laminação

· Parâmetros de laminação:

Definir a temperatura, pressão e tempo de laminação de acordo com o tipo de substrato, evitando a decomposição do substrato por temperaturas excessivamente altas ou deslaminação devido à pressão irregular.

· Tratamento de remoção de cola:

Antes da laminação, a folha pré-curada (PP) precisa ser pré-assada a 100℃ por 30 minutos para remover substâncias voláteis e prevenir a formação de bolhas durante a laminação. A combinação entre o substrato Rogers e o PP precisa corresponder ao coeficiente de expansão térmica para reduzir a deformação após a laminação.

· Controle de planicidade:

Após o PCB Rogers multicamada ser laminado, é necessário realizar a prensagem a frio e o ajuste. A taxa de resfriamento deve ser controlada em 5℃/min para evitar uma diferença de temperatura excessiva que possa causar empenamento da superfície da placa (o grau de empenamento deve ser ≤0,3%).

Testes e Controle de Qualidade

· Testes de desempenho elétrico:

Focar na inspeção da impedância das trilhas, perda de inserção e razão de onda estacionária. Utilizar um analisador de rede para realizar testes em toda a faixa de frequência projetada, garantindo que o desempenho em alta frequência atenda aos padrões.

· Testes de confiabilidade:

Realizar testes de ciclagem térmica e testes de umidade e calor para verificar a estabilidade da adesão entre o substrato e a camada de cobre, bem como a camada de máscara de solda, prevenindo falhas causadas pelo envelhecimento ambiental.

· Inspeção visual:

Verificar a superfície da placa quanto a rachaduras, descolamento, bolhas, bordas das trilhas lisas e rebarbas nas paredes dos furos, garantindo que não haja defeitos aparentes.

Capacidade de Fabricação de PCB Rígido

| Item | RPCB | HDI | |||

| largura mínima de linha/espaçamento entre linhas | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0.05MM) | |||

| diâmetro Mínimo de Furo | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| abertura mínima da máscara de solda (um lado) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| ponte mínima de máscara de solda | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| relação de aspecto máxima (espessura/diâmetro do furo) | 0.417361111 | 0.334027778 | |||

| precisão de controle de impedância | +/-8% | +/-8% | |||

| espessura finalizada | 0,3-3,2 mm | 0,2-3,2 mm | |||

| tamanho máximo da placa | 630 mm x 620 mm | 620 mm x 544 mm | |||

| espessura máxima de cobre finalizada | 6 oz (210 µm) | 2 oz (70 µm) | |||

| espessura mínima da placa | 6MIL(0.15MM) | 3 mil (0,076 mm) | |||

| camada máxima | 14 camadas | 12 camadas | |||

| Tratamento de Superfície | HASL-LF、OSP 、Ouro por Imersão、Estanho por Imersão 、Prata por Imersão | Ouro por Imersão、OSP、ouro por imersão seletivo、 | |||

| impressão de carbono | |||||

| Tamanho mínimo/máximo de furo a laser | / | 3MIL / 9,8MIL | |||

| tolerância do tamanho do furo a laser | / | 0.1 |