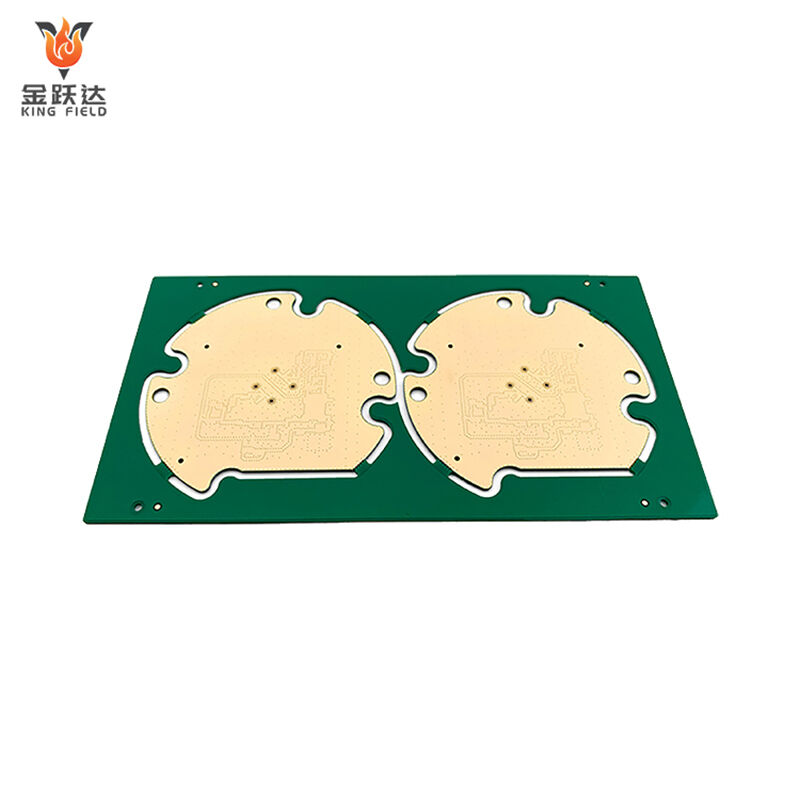

PCB de camadas múltiplas

PCBs multicamada de alta qualidade para aplicações médicas, industriais, automotivas e eletrônicas de consumo. Design compacto, integridade de sinal aprimorada e desempenho confiável — aliados à prototipagem em 24h, entrega rápida, suporte a DFM e testes AOI/ICT. Custo-efetivo, durável e adaptado para aplicações complexas de alta densidade.

Descrição

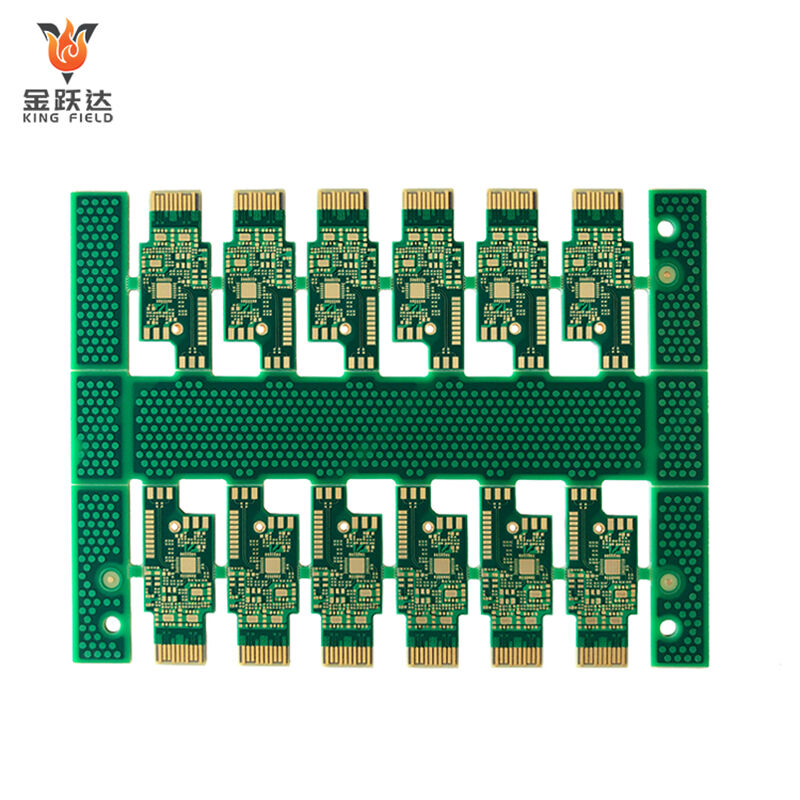

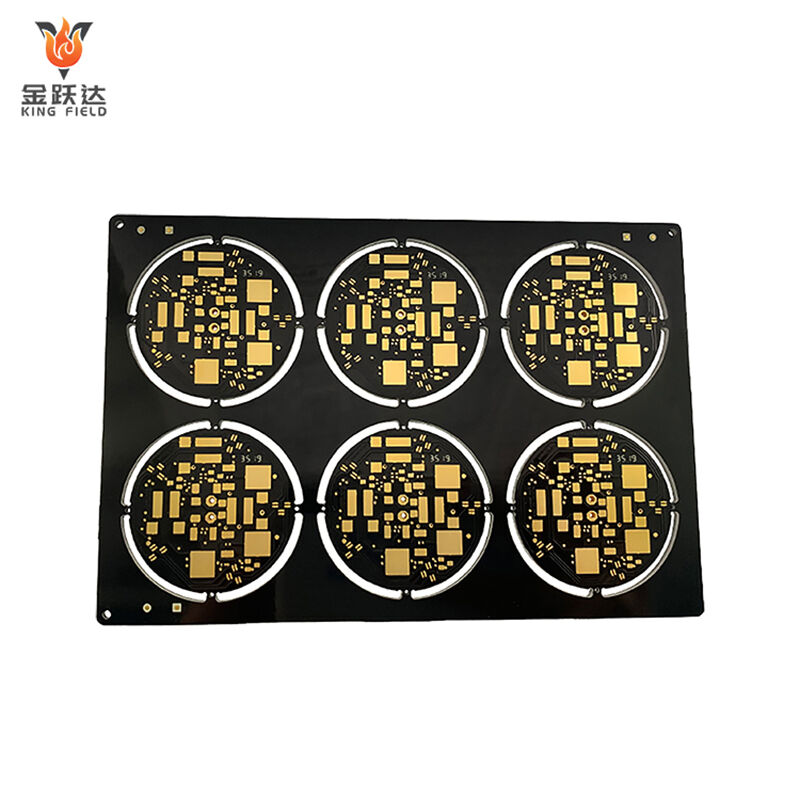

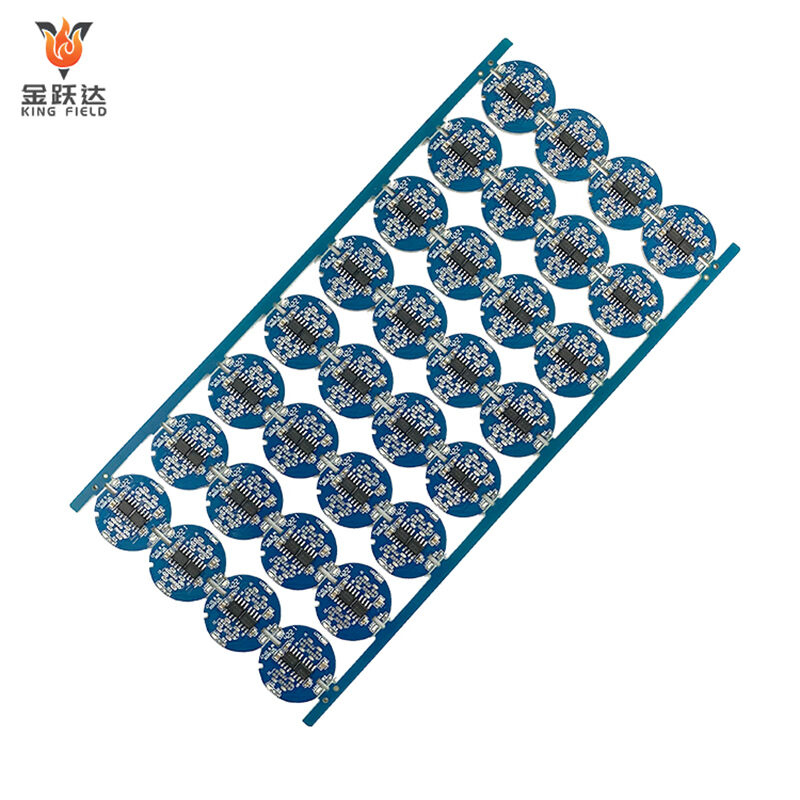

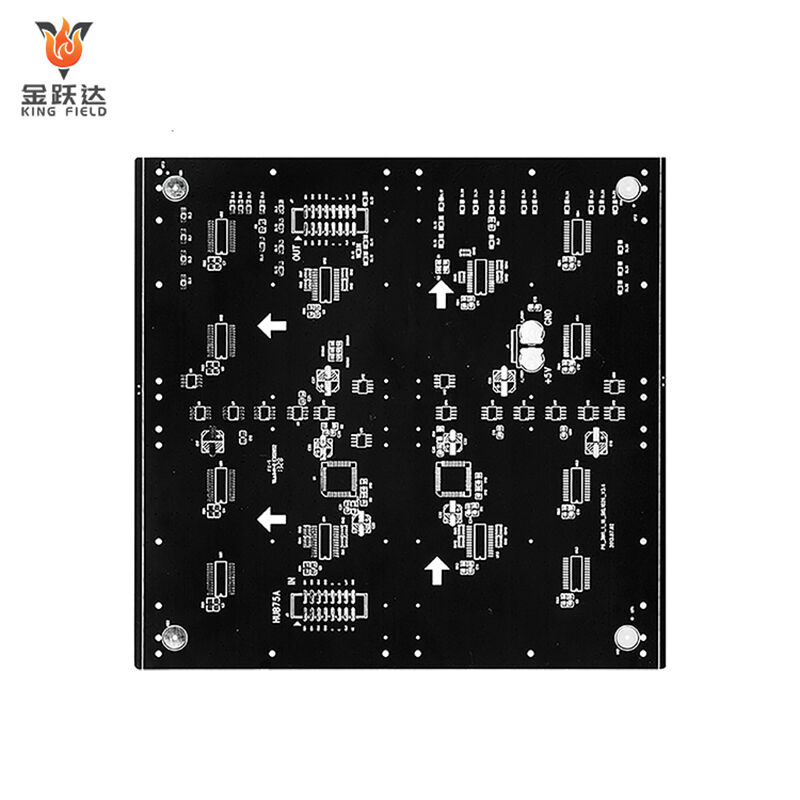

Placas de Circuito PCB Multilayer

Soluções de placas de circuito impresso multilayer de alta precisão, alta densidade e alta confiabilidade.

PCB de várias camadas , ou placas de circuito impresso multicamadas, são placas compostas por três ou mais camadas condutoras de folha de cobre. Cada camada é separada por material isolante, e as conexões elétricas entre camadas diferentes são realizadas por meio de furos metálicos formados por perfuração e metalização. Em comparação com PCBs de uma ou duas camadas, oferecem um layout mais compacto, maior integração, capacidade reforçada de imunidade a interferências e desempenho de circuito superior, atendendo às necessidades de dispositivos eletrônicos complexos. No entanto, seu processo de fabricação é mais complexo, resultando em custos mais altos e ciclos de projeto e fabricação mais longos. Essas placas são amplamente utilizadas em produtos com requisitos elevados quanto à complexidade, tamanho e desempenho do circuito, como smartphones, computadores, dispositivos 5G e eletrônica automotiva. Durante o projeto e a fabricação, considerações importantes incluem o planejamento da estrutura de camadas, a otimização do design de furos e o controle de impedância para garantir operação estável.

Vantagens

Vantagens do Produto

Os PCBs multicamada Kingfield utilizam processos avançados de fabricação e controle rigoroso da qualidade para fornecer aos clientes soluções de placas de circuito impresso multicamada com alto desempenho e alta confiabilidade.

|

Vantagens da Tecnologia de PCB Multicamada Um PCB multicamada é uma placa de circuito impresso que combina várias placas de camada única ou dupla, unidas entre si por camadas isolantes e conectadas eletricamente entre as camadas por meio de vias. Em comparação com os PCBs tradicionais de camada única ou dupla, os PCBs multicamada oferecem as seguintes vantagens:

|

||||

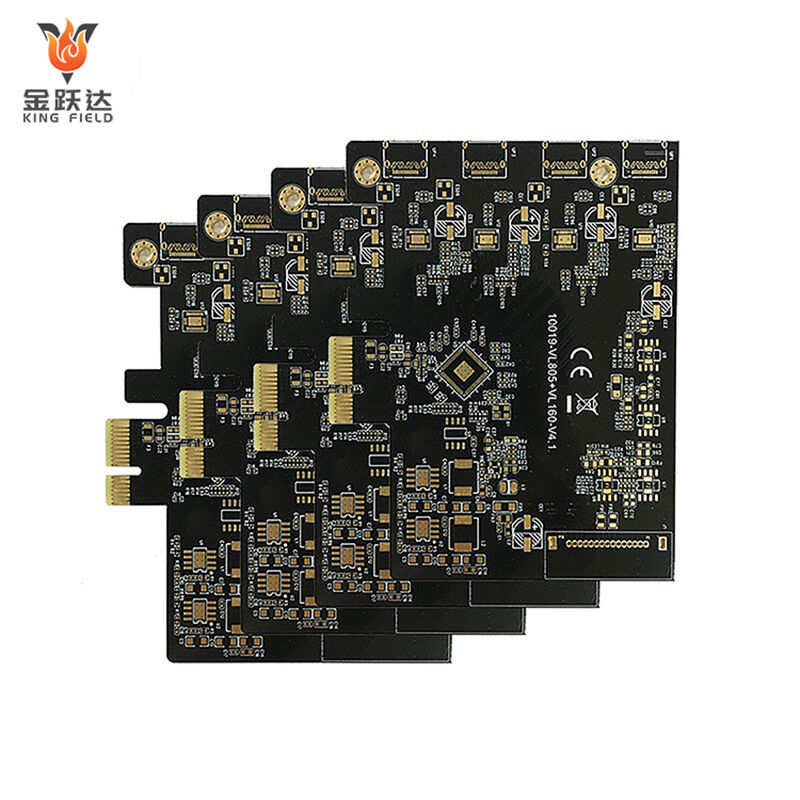

Recursos do Produto

Design multicamadas Suporta projetos de PCB de 1 a 40 camadas para atender às necessidades de dispositivos eletrônicos com diferentes níveis de complexidade, e pode alcançar projetos de interconexão de alta densidade (HDI) com até 50 camadas.

Fabricação de Alta Precisão

A largura/espaçamento mínimos da trilha podem atingir 3mil, e o diâmetro mínimo do furo pode chegar a 0,2 mm, atendendo às necessidades de fabricação de PCBs de alta densidade e alta precisão.

Serviços personalizados

Oferecemos serviços completos de personalização, projetando e fabricando produtos de PCB multicamadas com diferentes especificações e desempenho conforme as necessidades dos clientes.

Alta fiabilidade

Um sistema rigoroso de controle de qualidade e testes elétricos 100% garantem alta confiabilidade e estabilidade do produto, com MTBF (Tempo Médio Entre Falhas) superior a 1 milhão de horas.

ícone Excelente Estabilidade Térmica Fabricado com substrato FR-4 de alta qualidade, possui excelente estabilidade térmica e resistência mecânica, podendo funcionar de forma estável em uma faixa de temperatura de -40 ℃ a 125 ℃.

Desempenho de Alta Frequência

Suporta transmissão de sinais de alta frequência e pode ser usado em equipamentos de comunicação rápida em nível GHz. Possui boa integridade de sinal e baixa perda de inserção.

Especificações Técnicas

|

Especificações Técnicas As PCBs multicamada Kingfield oferecem desempenho técnico superior, atendendo às exigências de uma ampla gama de produtos exigentes. |

|||||

|

número de Andares | Camadas 2-32 | Largura da linha | 3 mil | |

| Faixa de espessura | 0,4-6,0mm | Espaçamento entre trilhas | 3 mil | ||

| Tipo de material base | FR-4 | Abertura Mínima | 0,2 mm | ||

| Valor de Tg | 130-180℃ | Temperatura de operação | -40 | ||

| Espessura da Folha de Cobre | 1/2-3 oz | Faixa de umidade | 10% | ||

Processo de fabricação

| A Kingfield emprega processos avançados de fabricação de PCBs multicamada para garantir qualidade e desempenho do produto. | |||||

|

1. Projeto e Engenharia: |

2. Fabricação da Camada Interna: |

3. Laminação: |

4. Furação: |

||

|

5. Metalização com cobre: |

6. Fabricação da camada externa: Semelhante à fabricação da camada interna, padrões de circuito são criados na folha de cobre externa usando processos como fotolitografia e gravação. Após a conclusão da fabricação da camada externa, é realizado o AOI para garantir a precisão dos padrões de circuito. |

7. Máscara de solda e serigrafia:

A tinta de máscara de solda é aplicada na superfície do PCB para proteger o circuito contra influências ambientais externas. Em seguida, marcações dos componentes e outras informações são impressas na superfície do PCB por meio de um processo de serigrafia. |

8. Testes e Inspeção: |

||

Aplicação

Cenários de Aplicação: Os PCBs multicamada da Kingfield são amplamente utilizados em diversos dispositivos eletrônicos e indústrias, atendendo às necessidades de diferentes áreas.

|

A aeroespacial: Utilizados em equipamentos de aviónica, sistemas de comunicação por satélite, etc., com características de alta confiabilidade e resistência à radiação. |

Equipamento de comunicação: Utilizados em equipamentos de comunicação, como estações base, roteadores, switches e módulos ópticos, suportando transmissão de sinais de alta velocidade e designs de circuitos complexos. |

Equipamentos médicos: Utilizado em equipamentos de diagnóstico médico, equipamentos de monitoramento e equipamentos de tratamento, caracterizado por alta confiabilidade e estabilidade. |

|

Controle industrial: Aplicado em equipamentos de automação industrial, CLPs, conversores de frequência, etc., possui excelentes capacidades de imunidade a interferências e estabilidade. |

Eletrônicos de consumo: Utilizado em produtos eletrônicos de consumo, como smartphones, tablets e laptops, suportando designs de alta densidade e miniaturizados. |

Eletrônica Automotiva: Utilizado em sistemas eletrônicos de controle automotivo, sistemas de entretenimento veicular, ADAS, etc., possuindo excelente resistência a altas temperaturas e vibrações. |

Tendências futuras de desenvolvimento de PCBs multicamada

O desenvolvimento futuro da tecnologia de PCBs multicamada estará fortemente centrado nas necessidades principais de miniaturização, alto desempenho e multifuncionalidade dos dispositivos eletrônicos, com exploração e avanços contínuos em diversas áreas-chave: por um lado, para acompanhar a tendência de miniaturização dos dispositivos, a tecnologia de interconexão de alta densidade (HDI) será ainda mais aprimorada, alcançando uma integração de maior densidade por meio de designs como microvias cegas e trilhas finas. Ao mesmo tempo, a aplicação da tecnologia de componentes embutidos continuará a expandir-se, incorporando componentes passivos ou chips IC no substrato para melhorar a integração e reduzir o tamanho. Por outro lado, diante das exigências de transmissão de sinal em alta velocidade trazidas por tecnologias como 5G e inteligência artificial, o setor garantirá a velocidade e qualidade da transmissão de sinais mediante a adoção de novos materiais para substratos, a otimização do design de empilhamento de camadas e o controle de impedância. Além disso, a precisão dos processos de fabricação continuará a melhorar, atingindo padrões mais rigorosos em termos de precisão de roteamento e diâmetro mínimo de furo. O conceito de fabricação verde e ambientalmente sustentável também será profundamente integrado ao processo produtivo, reduzindo o impacto ambiental por meio da aplicação de processos ecológicos e da otimização dos procedimentos de fabricação. Paralelamente, métodos inteligentes de teste serão ainda mais difundidos, baseando-se em tecnologias como inspeção conjunta por AOI e raio-X para melhorar a qualidade do produto e a eficiência produtiva.

Capacidade de Produção

| Capacidade de Fabricação de PCB | |||||

| item | Capacidade de Produção | Espaço mínimo para S/M até pad, até SMT | 0.075mm/0.1mm | Homogeneidade do Cobre de Galvanoplastia | z90% |

| Número de Camadas | 1~40 | Espaço mínimo da legenda até pad/até SMT | 0.2mm/0.2mm | Precisão do padrão para padrão | ±3mil (±0,075 mm) |

| Tamanho de produção (mín. e máx.) | 250 mm x 40 mm / 710 mm x 250 mm | Espessura do tratamento superficial para Ni/Au/Sn/OSP | 1~6 μm / 0,05~0,76 μm / 4~20 μm / 1 μm | Precisão do padrão para furo | ±4 mil (±0,1 mm) |

| Espessura de cobre da laminação | 1\3 ~ 10z | Tamanho mínimo E- teste pad | 8 X 8mil | Largura mínima de linha/espaço | 0,045 /0,045 |

| Espessura da placa do produto | 0,036~2,5mm | Espaço mínimo entre pads de teste | 8mil | Tolerância de gravação | +20% 0,02mm) |

| Precisão de corte automático | 0,1mm | Tolerância mínima de dimensão do contorno (borda externa até circuito) | ±0,1mm | Tolerância de alinhamento da camada de proteção | ±6mil (±0,1 mm) |

| Tamanho do furo (Mín/Máx/tolerância de tamanho do furo) | 0,075 mm/6,5 mm/±0,025 mm | Tolerância mínima de dimensão do contorno | ±0,1mm | Tolerância de adesivo excessivo para prensagem C/L | 0,1mm |

| Percentual mínimo para comprimento e largura de ranhura CNC | 2:01:00 | Raio mínimo do canto R do contorno (canto interno arredondado) | 0,2 mm | Tolerância de alinhamento para S/M termofixo e S/M UV | ± 0,3 mm |

| relação máxima de aspecto (espessura/diâmetro do furo) | 8:01 | Espaço mínimo do contato dourado até o contorno | 0,075 mm | Ponte mínima de S/M | 0,1mm |

Perguntas Frequentes sobre PCBs Multilayer

P: Quais problemas surgem de um projeto de empilhamento de PCB multicamada irracional? Como eles podem ser resolvidos?

R: É provável ocorrer diafonia de sinal, atenuação e instabilidade de alimentação. As soluções incluem aderir ao princípio de camadas adjacentes de alimentação e terra, isolar camadas de sinais sensíveis e interferentes e ajustar a espessura da folha de cobre para garantir o fornecimento de energia.

P: Como lidar com defeitos comuns na fabricação de PCBs multicamada, como desalinhamento na laminação e revestimento nas paredes dos furos?

R: O desalinhamento na laminação exige a otimização dos parâmetros de laminação, o uso de tecnologia de posicionamento de alta precisão e a seleção de um substrato com boa estabilidade térmica; os defeitos no revestimento das paredes dos furos exigem a melhoria dos processos de perfuração e pré-tratamento e o ajuste dos parâmetros de galvanoplastia.

P: O que fazer em relação a pontes e soldas frias durante a montagem de PCBs multicamada?

A: Otimize o tamanho e o espaçamento do pad, controle a aplicação da pasta de solda, ajuste os perfis de temperatura de soldagem e limpe os terminais dos componentes e pads para remover contaminantes por oxidação.

P: Como resolver o problema de má dissipação de calor em PCBs multicamada durante uso prolongado?

A: Aumente a área de cobre dissipador de calor, projete estruturas de dissipação térmica, selecione substratos com alta condutividade térmica, distribua os componentes geradores de calor e, se necessário, utilize tubos embutidos ou revestimentos térmicos pulverizados.

P: PCBs multicamada são propensos a falhas em ambientes agressivos; quais contramedidas estão disponíveis?

A: Utilizamos tratamentos superficiais anticorrosivos como revestimento de ouro imerso, aplicamos revestimento de proteção tripla, otimizamos o design de vedação do equipamento e selecionamos materiais de substrato adequados para ambientes agressivos.