Flerslags pcb

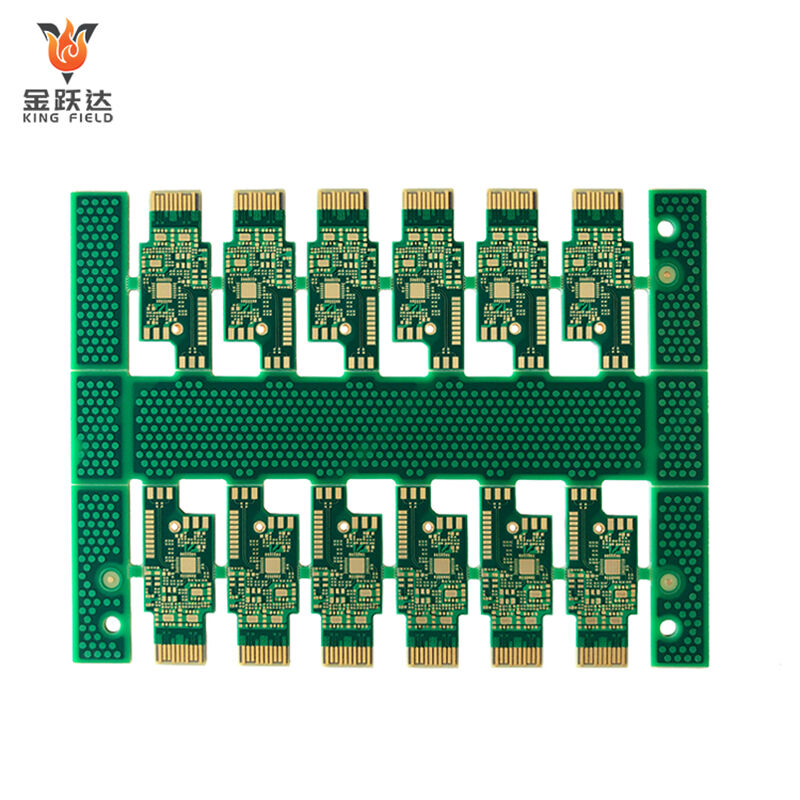

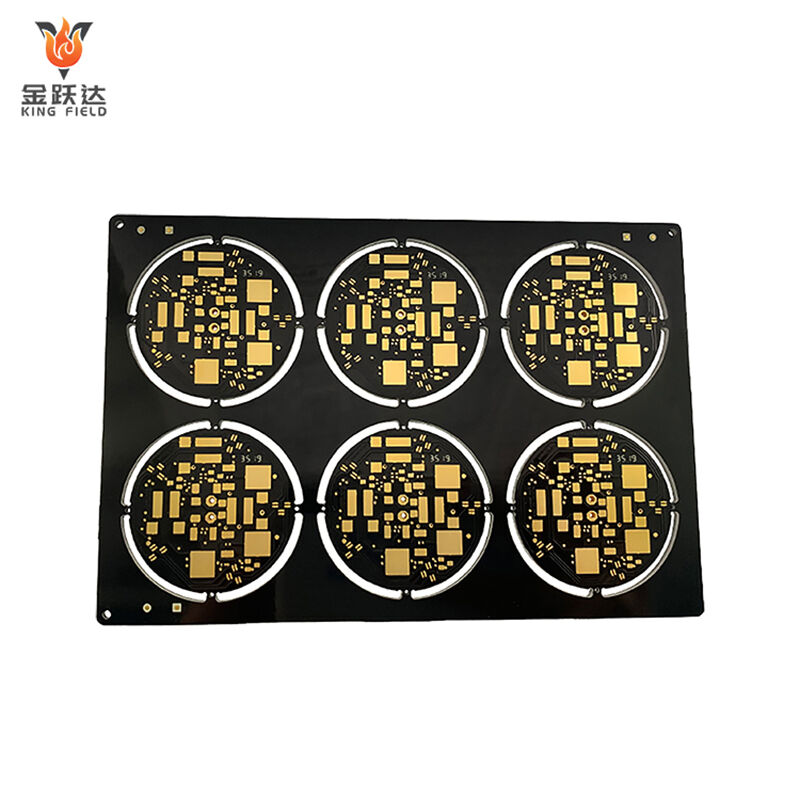

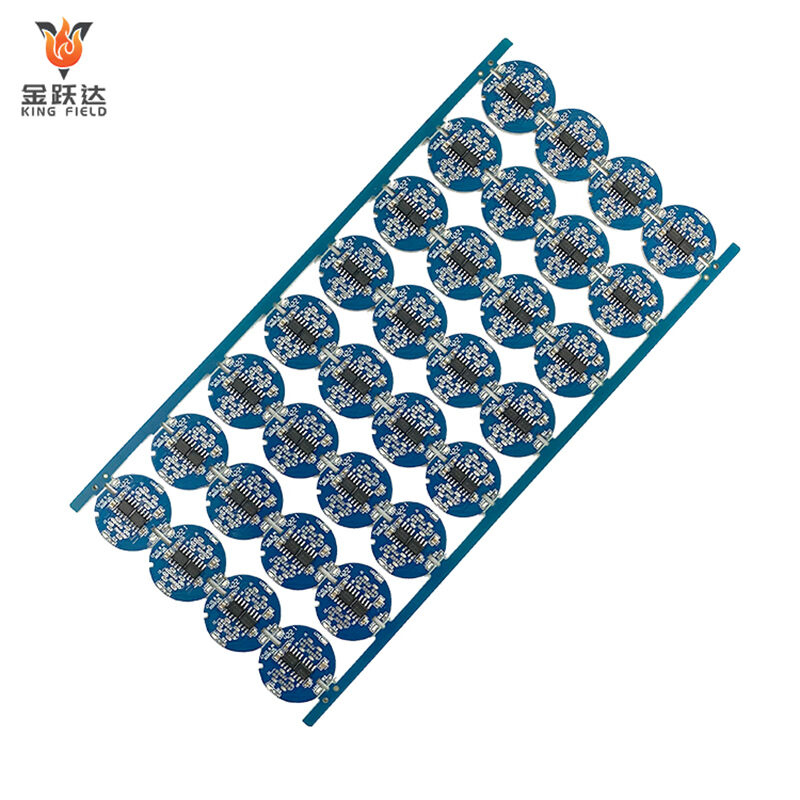

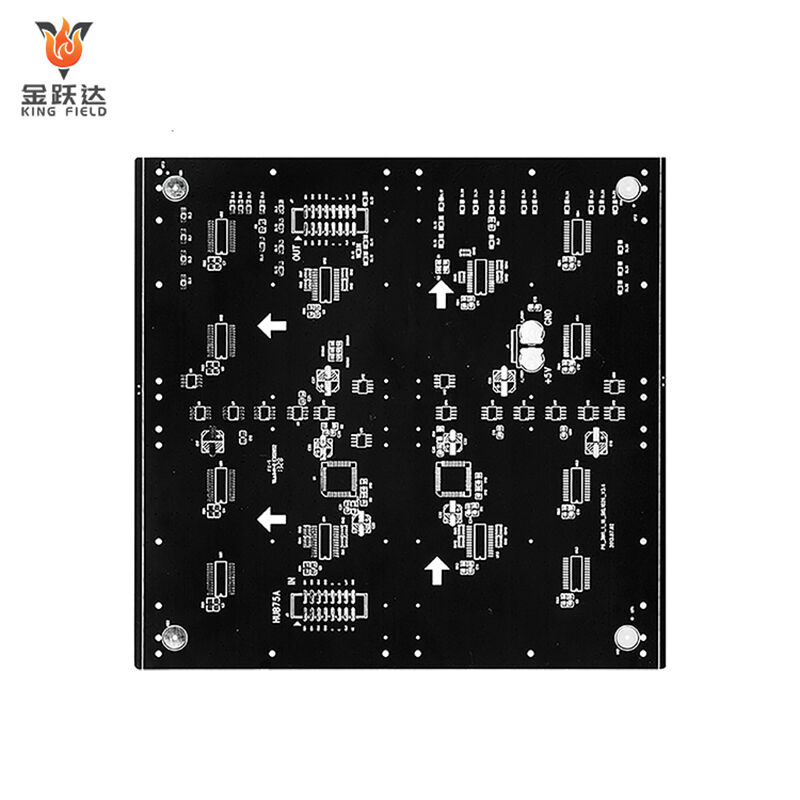

Kvalitetsrike flerlags PCB for medisinsk utstyr, industri, bilindustri og konsumentelektronikk. Kompakt design, forbedret signallitet og pålitelig ytelse – kombinert med 24-timers prototyping, rask levering, DFM-støtte og AOI/ICT-testing. Kostnadseffektiv, holdbar og tilpasset for høy tetthet og komplekse applikasjoner.

Beskrivelse

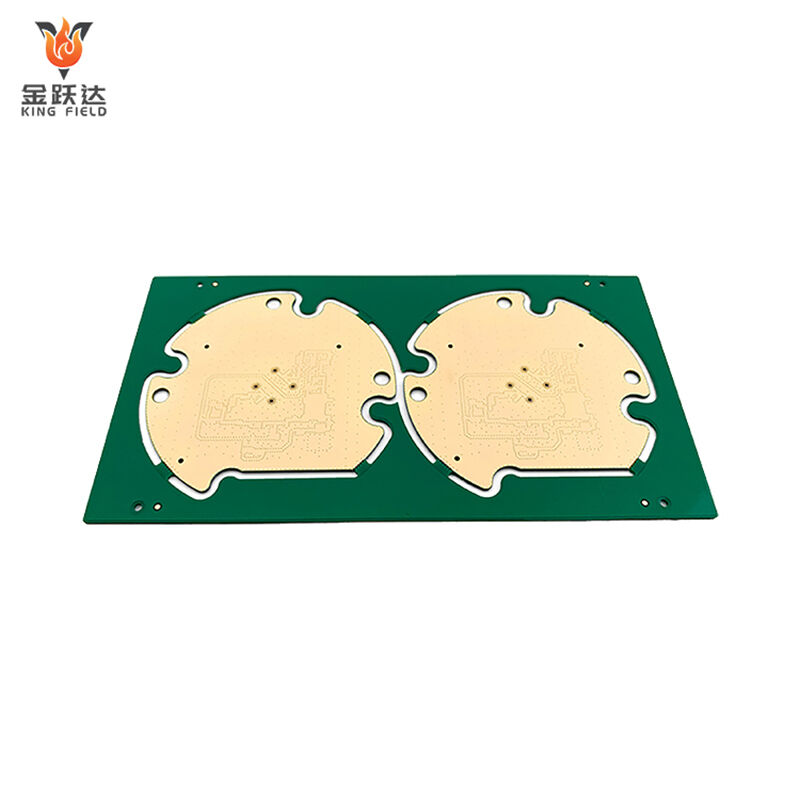

Flerlags PCB-kretskort

Høypresisjons, høydensitets og høytilgjengelige løsninger for flerlags kretskort.

Flerslags PCBer , eller flerlags kretskort, er kretskort sammensatt av tre eller flere ledende kobberfolielag. Hvert lag er adskilt med isolerende materiale, og elektriske forbindelser mellom ulike lag oppnås gjennom forbindelsesbor (vias) dannet ved boring og metallisering. Sammenlignet med enkeltlags eller dobbeltlags PCB-er tilbyr de en mer kompakt layout, høyere integrasjon, bedre motstand mot interferens og overlegen kretsytelse, noe som imøtekommer behovene til komplekse elektroniske enheter. Imidlertid er produksjonsprosessen mer kompleks, noe som fører til høyere kostnader og lengre design- og produksjonsperioder. Disse kretskortene brukes mye i produkter med høye krav til kretskompleksitet, størrelse og ytelse, som smarttelefoner, datamaskiner, 5G-enheter og bil-elektronikk. Under design og produksjon inkluderer viktige hensyn planlegging av lagoppbygging, optimalisering av via-design og impedanskontroll for å sikre stabil drift.

Fordeler

Fordeler med produktet

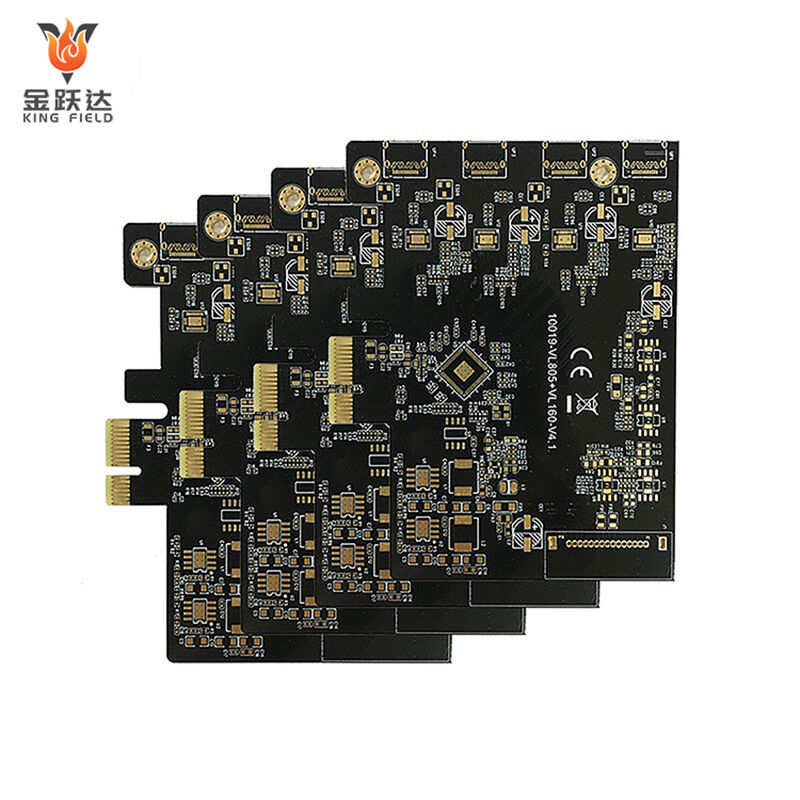

Kingfield flerlags PCB-er bruker avanserte produksjonsprosesser og streng kvalitetskontroll for å gi kunder høytytende, høytilgjengelige løsninger for flerlags trykte kretskort.

|

Fordeler med flerlags PCB-teknologi Et flerlags PCB er et trykt kretskort som kombinerer flere enkeltlag eller dobbeltlag PCB-er limt sammen med isolasjonslag og elektrisk tilkoblet mellom lagene via gjennomforinger. I forhold til tradisjonelle enkeltlag eller dobbeltlag PCB-er, gir flerlags PCB-er følgende fordeler:

|

||||

Produktfunksjoner

Flersjiktet design Støtter 1–40 lagers PCB-design for å oppfylle behovene til elektroniske enheter med ulik kompleksitet, og kan oppnå høydensitets-forbindelser (HDI) med opptil 50 lag.

Høy-nøyaktighetsproduksjon

Minimum linjebredde/avstand kan nå 3 mil, og minimum hull diameter kan nå 0,2 mm, noe som oppfyller kravene til høydensitets- og høypresisjons-PCB-produksjon.

Tilpassede Tjenester

Vi tilbyr omfattende skreddersysjenestet, og designer og produserer flersjiktete PCB-produkter med ulike spesifikasjoner og ytelse etter kundens behov.

Høy pålitelighet

Et strengt kvalitetskontrollsystem og 100 % elektrisk testing sikrer høy produkt pålitelighet og stabilitet, med en MTBF (Mean Time Between Failures) som overstiger 1 million timer.

iKON Utmerket termisk stabilitet Laget av høykvalitativ FR-4 substrat, har det utmerket termisk stabilitet og mekanisk styrke, og kan fungere stabilt i et temperaturområde fra -40℃ til 125℃.

Høyfrekvensytelse

Den støtter overføring av høyfrekvente signaler og kan brukes i GHz-nivå hurtigkommunikasjonsutstyr. Den har god signallitet og lav innsettings tap.

Tekniske spesifikasjonar

|

Tekniske spesifikasjonar Kingfield flerlags PCB-er tilbyr overlegen teknisk ytelse og imøtekommer kravene til et bredt spekter av krevende produkter. |

|||||

|

antall Etasjer | Etasjer 2-32 | Linjebredde | 3Mil | |

| Tettleksområde | 0,4-6,0 mm | Linjeavstand | 3Mil | ||

| Type base materiale | FR-4 | Minimum blenderåpning | 0.2mm | ||

| Tg-verdi | 130-180℃ | Driftstemperatur | -40 | ||

| Tykkelse på kopperfolie | 1/2-3 oz | Fuktighetområde | 10% | ||

Produksjonsprosess

| Kingfield bruker avanserte prosesser for produksjon av flerlags PCB for å sikre produktkvalitet og ytelse. | |||||

|

1. Design og konstruksjon: |

2. Fremstilling av indrelag: |

3. Laminering: |

4. Boring: |

||

|

5. Kopperplatering: |

6. Ytrelagsproduksjon: Likt fremstillingen av innerlaget, lages kretsmønstre på det ytre kobberfølget ved hjelp av prosesser som fotolitografi og etsing. Etter at ytre lag er ferdigstilt, utføres AOI for å sikre nøyaktigheten av kretsmønstrene. |

7. Loddemotstand og silkskriveri:

Loddemotstandsblekk påføres PCB-overflaten for å beskytte kretsen mot ytre miljøpåvirkninger. Deretter trykkes komponentmerking og annen informasjon på PCB-overflaten ved hjelp av en silkskriveriprosess. |

8. Testing og inspeksjon: |

||

Anvendelse

Bruksscenarier: Kingfields flerlags PCB-er brukes mye i ulike elektroniske enheter og industrier for å dekke behovene i forskjellige felt.

|

En luftfart og romfart: Brukt i avionikkutstyr, satellittkommunikasjonssystemer osv., med høy pålitelighet og strålingsmotstand. |

Kommunikasjonse utstyr: Brukt i kommunikasjonsutstyr som basestasjoner, rutere, brytere og optiske moduler, og støtter hurtig signaloverføring og komplekse kretsløpsdesign. |

Medisinsk utstyr: Brukt i medisinsk diagnostisk utstyr, overvåkningsutstyr og behandlingsutstyr, kjennetegnet ved høy pålitelighet og stabilitet. |

|

Industriell kontroll: Anvendt på industriell automasjonsutstyr, PLC-er, frekvensomformere osv., og har utmerkede egenskaper når det gjelder støyimmunitet og stabilitet. |

Forbrukerelektronikk: Brukt i konsumentelektronikkprodukter som smarttelefoner, nettbrett og bærbare datamaskiner, og støtter høy tetthet og miniatyriserte design. |

Bil-Elektronikk: Brukt i bilers elektroniske kontrollsystemer, innebygde underholdningssystemer, ADAS osv., og har utmerket motstand mot høy temperatur og vibrasjoner. |

Fremtidige utviklingstrender for flerlags PCB-er

Fremtidens utvikling av flerlags PCB-teknologi vil i stor grad dreie seg om kjernebehovene knyttet til miniatyrisering, høy ytelse og multifunksjonalitet i elektroniske enheter, med kontinuerlig utforskning og gjennombrudd innen flere nøkkeldomener: På den ene siden, for å tilpasse seg trenden med miniatyrisering av enheter, vil teknologien for høy tetthets-tilkobling (HDI) videreutvikles, og oppnå enda høyere integrasjonstetthet gjennom konstruksjoner som mikro-blindhull og fine ledninger. Samtidig vil bruken av innebygget komponentteknologi fortsette å utvides, ved at passive komponenter eller IC-kretser plasseres inne i bæreren for å øke integrasjonen og redusere størrelsen. På den andre siden, for å møte kravene til høyhastighetssignaler fra teknologier som 5G og kunstig intelligens, vil industrien sikre hastighet og kvalitet i signaloverføringen ved å benytte nye bæremateriale-materialer, optimalisere lagoppbygging og impedanskontroll. I tillegg vil produksjonsprosessenes presisjon videreutvikles, og oppnå strengere standarder når det gjelder ledningsnøyaktighet og minste hullåpning. Konseptet med grønn og miljøvennlig produksjon vil også integreres dypere i produksjonsprosessen, og redusere miljøpåvirkningen gjennom bruk av miljøvennlige prosesser og optimalisering av produksjonsmetoder. Samtidig vil intelligente testmetoder ytterligere spres, ved å støtte seg til teknologier som AOI og kombinert røntgeninspeksjon for å forbedre produktkvalitet og produksjonseffektivitet.

Produksjonskapasitet

| PCB-produksjonskapasitet | |||||

| element | Produksjonskapasitet | Min. avstand fra S/M til pad, til SMT | 0.075mm/0.1mm | Homogenitet av plateringskobber | z90% |

| Antall lag | 1~40 | Min avstand for symbolforklaring til kant/til SMT | 0,2 mm/0,2 mm | Nøyaktighet av mønster til mønster | ±3 mil (±0,075 mm) |

| Produksjonsstørrelse (min og max) | 250 mm x 40 mm/710 mm x 250 mm | Overflatebehandlings tykkelse for Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Nøyaktighet av mønster til hull | ±4 mil (±0,1 mm ) |

| Kopertetthet i laminering | 1\3 ~ 10z | Min. størrelse E-testet plate | 8 X 8mil | Min. linjebredde/avstand | 0,045 /0,045 |

| Produktets platetykkelse | 0,036~2,5 mm | Min. avstand mellom testplater | 8 mil | Etsingstoleranse | +20% 0,02 mm) |

| Automatisk skjæregenskap | 0,1 mm | Minimum dimensjonstoleranse for omriss (utenkant til krets) | ±0.1mm | Toleranse for dekklagets plassering | ±6 mil (±0,1 mm) |

| Bor størrelse (Min/Maks/bor toleranse) | 0,075 mm/6,5 mm/±0,025 mm | Minimum dimensjonstoleranse for omriss | ±0.1mm | Toleranse for overflødig lim ved press av C/L | 0,1 mm |

| Min prosent for CNC-sporlengde og bredde | 2:01:00 | Min R-hjørneradius for omriss (indre avrundet hjørne) | 0.2mm | Justeringstoleranse for termohärdande S/M og UV S/M | ±0.3mm |

| maksimalt aspektforhold (tykkelse/håldiameter) | 8:01 | Min avstand gullfinger til omriss | 0.075mm | Min S/M-bro | 0,1 mm |

Ofte stilte spørsmål om flerlags PCB

Hva slags problemer oppstår fra en urimelig flerlags PCB-lagoppbygging? Hvordan kan de løses?

Signaloversprøng, demping og strømuinstabilitet er sannsynlige å forekomme. Løsninger inkluderer å følge prinsippet om tilstøtende strøm- og jordlag, isolere sensitive og forstyrrende signallag, og tilpasse kopperfolie tykkelse for å sikre strømforsyningen.

Hvordan håndtere vanlige feil i produksjon av flerlags PCB, som lamineringsoverskyting og platede hullvegger?

Lamineringsoverskyting krever optimalisering av lamineringparametre, bruk av høypresisjons posisjoneringsteknologi og valg av substrat med god termisk stabilitet; feil ved plating av hullvegger krever forbedring av boring og forbehandlingsprosesser samt justering av plateringsparametre.

Hva skal gjøres med brodanning og kalde loddeforbindelser under montering av flerlags PCB?

A: Optimaliser padstørrelse og avstand, kontroller loddepastapplikasjon, juster loddetemperaturprofiler og rens komponentledninger og padder for å fjerne oksideringsforurensninger.

Q: Hvordan løse problemet med dårlig varmeavgivelse i flerlags PCB over lang tids bruk?

A: Øk arealet av varmeavgivende kopperfolie, design varmeavgivelsesstrukturer, velg substrater med høy termisk ledningsevne, fordeler varmeprodukerende komponenter og, om nødvendig, bruk innebygde rør eller sprøytede termiske belegg.

Q: Flerlags PCB er utsatt for feil i harde miljøer; hvilke mottiltak finnes?

A: Vi bruker anti-korrosjons overflatebehandlinger som dukket gullbelegg, påfører tre-beskyttelsesbelegg, optimaliserer utstyrets tetningsdesign og velger substratmaterialer egnet for harde miljøer.