PCB multicapa

PCB multicapa de alta calidade para aplicacións médicas, industriais, automotrices e electrónica de consumo. Deseño compacto, integridade de sinal mellorada e rendemento fiábel, combinados con prototipado en 24 h, entrega rápida, apoio DFM e probas AOI/ICT. Económico, duradeiro e adaptado para aplicacións complexas de alta densidade.

Descrición

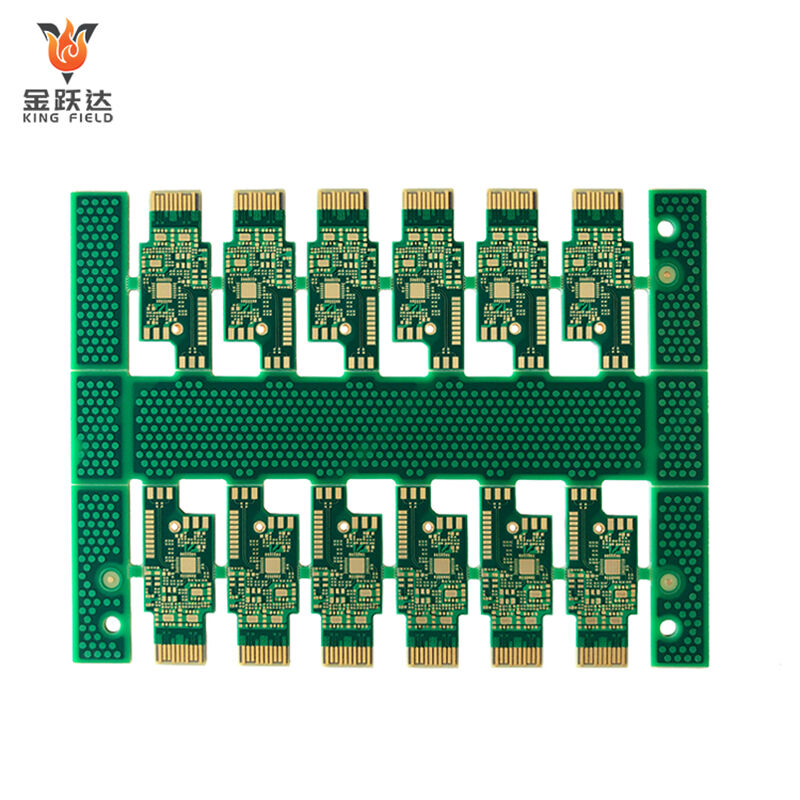

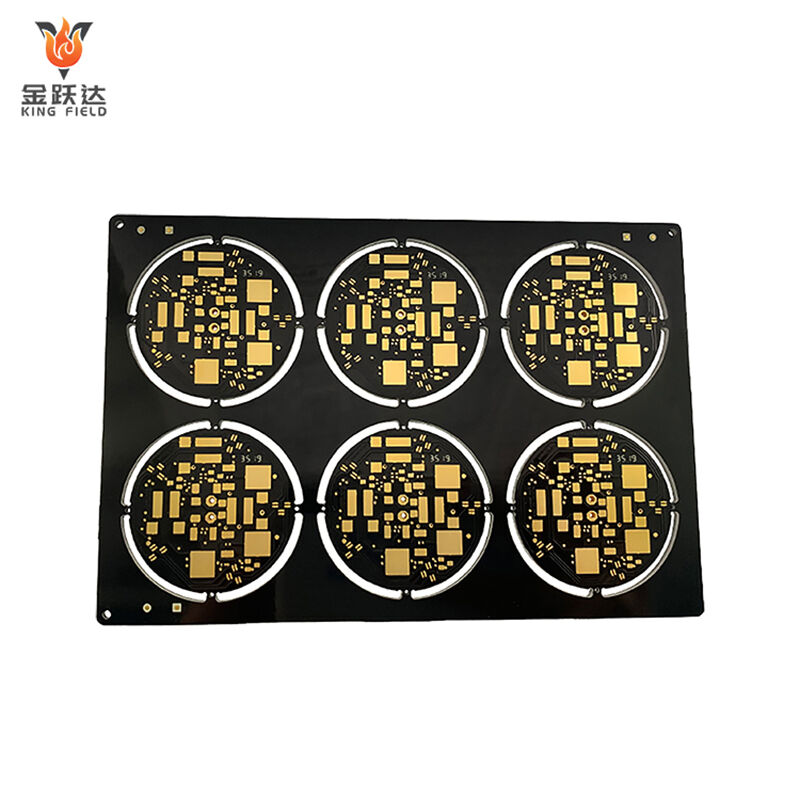

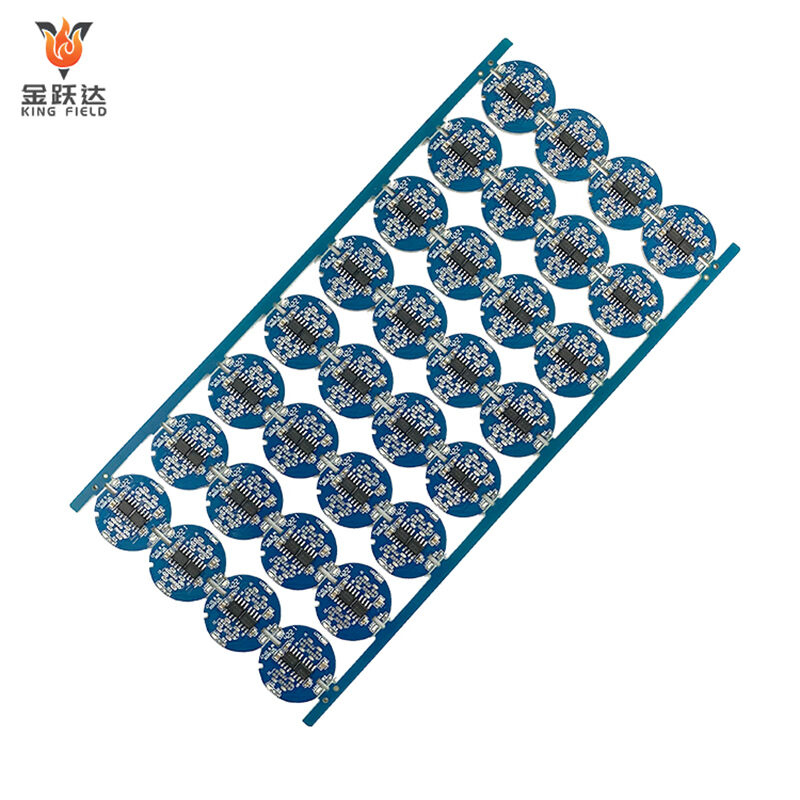

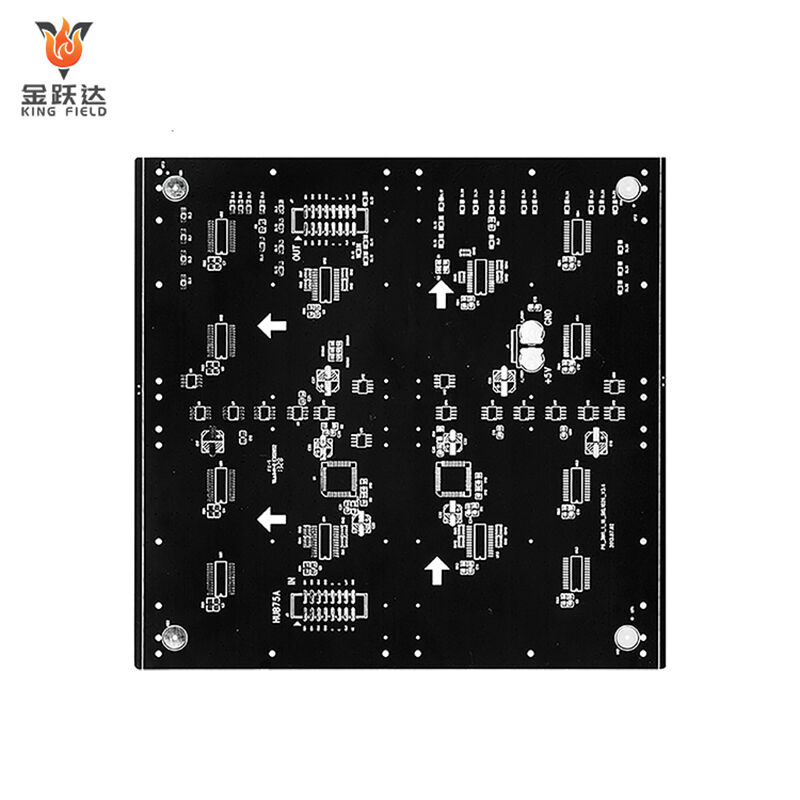

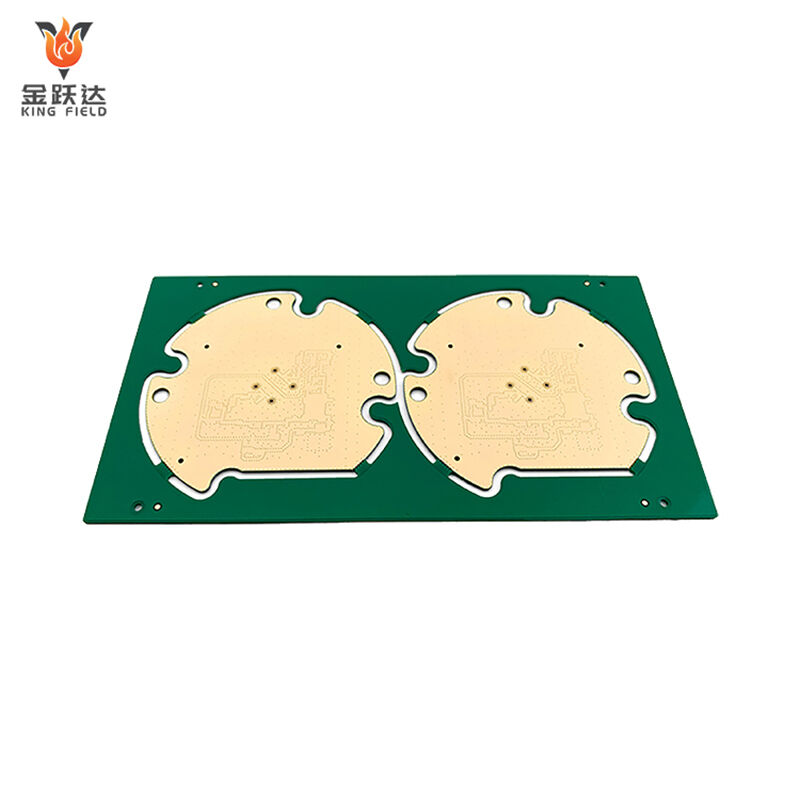

Placas de circuito PCB multicapa

Solucións de placas de circuito impreso multicapa de alta precisión, alta densidade e alta confiabilidade.

Multicapa , ou placas de circuito impreso multicapa, son placas de circuito compostas por tres ou máis capas de foil de cobre conductor. Cada capa está separada por material illante, e as conexións eléctricas entre capas diferentes realízanse mediante vías formadas por perforación e metalización. En comparación coas PCB dunha ou dúas capas, ofrecen un trazado máis compacto, maior integración, capacidades de antiperturbación máis fortes e mellor rendemento do circuito, satisfacendo as necesidades de dispositivos electrónicos complexos. Sen embargo, o seu proceso de fabricación é máis complexo, o que se traduce en custos máis altos e ciclos de deseño e fabricación máis longos. Estas placas de circuito úsanse amplamente en produtos con requisitos elevados respecto á complexidade, tamaño e rendemento do circuito, como smartphones, ordenadores, dispositivos 5G e electrónica automotriz. Durante o deseño e a fabricación, os aspectos clave a ter en conta inclúen o planeamento da estrutura de capas, a optimización do deseño de vías e o control de impedancia para garantir un funcionamento estable.

Vantaxes

Vantaxes do produto

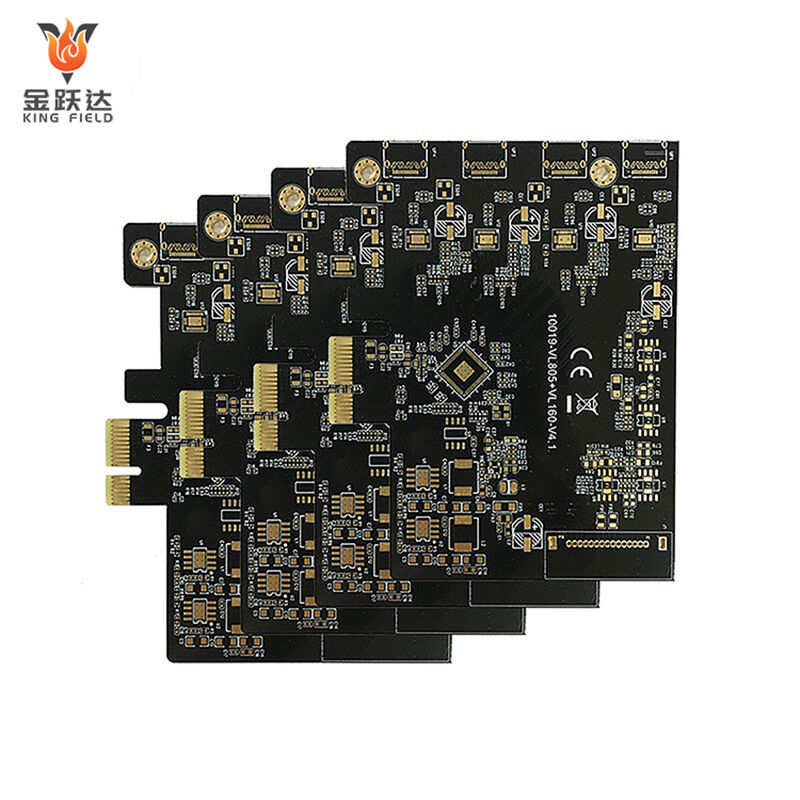

Os PCBs multicapa Kingfield utilizan procesos avanzados de fabricación e un control de calidade rigoroso para ofrecer aos clientes solucións de placas de circuito impreso multicapa de alto rendemento e alta fiabilidade.

|

Vantaxes da tecnoloxía de PCB multicapa Un PCB multicapa é unha placa de circuito impreso que combina varias capas simples ou dobres unidas entre si con capas illantes e conectadas electricamente entre capas mediante vías. En comparación cos PCBs tradicionais dunha ou dúas capas, os PCBs multicapa ofrecen as seguintes vantaxes:

|

||||

Características do produto

Deseño multicapa Compatibilidade co deseño de PCBs de 1-40 capas para cubrir as necesidades de dispositivos electrónicos con distintos niveis de complexidade, e pode lograr deseños de interconexión de alta densidade (HDI) con ata 50 capas.

Fabricación de alta precisión

A largura/espazado mínima da liña pode acadar 3 mil, e o diámetro mínimo do furado pode acadar 0,2 mm, satisfacendo as necesidades de fabricación de PCBs de alta densidade e alta precisión.

Servizos personalizados

Ofrecemos servizos completos de personalización, deseñando e fabricando produtos PCB multicapa con diferentes especificacións e rendemento segundo as necesidades dos clientes.

Alta fiabilidade

Un sistema rigoroso de control de calidade e probas eléctricas ao 100 % garante unha elevada confiabilidade e estabilidade do produto, cun MTBF (Tempo Medio Entre Fallos) superior a un millón de horas.

icon Excelente estabilidade térmica Fabricado con substrato FR-4 de alta calidade, ten unha excelente estabilidade térmica e resistencia mecánica, e pode funcionar establemente nun intervalo de temperatura de -40 ℃ a 125 ℃.

Rendemento de alta frecuencia

Permite a transmisión de sinais de alta frecuencia e pode usarse en equipos de comunicación rápida a nivel GHz. Ten unha boa integridade do sinal e baixas perdas de inserción.

Especificacións técnicas

|

Especificacións técnicas Os PCBs multicapa Kingfield ofrecen un rendemento técnico superior, satisfacendo as demandas dunha amplia gama de produtos exigentes. |

|||||

|

número de Plantas | Pisos 2-32 | Ancho de liña | 3mil | |

| Amplitude do espesor | 0,4-6,0 mm | Espazamento entre liñas | 3mil | ||

| Tipo de material base | FR-4 | Abertura mínima | 0.2mm | ||

| Valor de Tg | 130-180℃ | Temperatura de funcionamento | -40 | ||

| Grosor da follas de cobre | 1/2-3oz | Intervalo de humidade | 10% | ||

Processo de Fabricación

| Kingfield emprega procesos avanzados de fabricación de PCB multicapa para garantir a calidade e o rendemento do produto. | |||||

|

1. Deseño e Enxeñaría: |

2. Fabricación da Capa Interior: |

3. Laminación: |

4. Perforación: |

||

|

5. Galvanizado de cobre: |

6. Fabricación da capa exterior: De xeito semellante á fabricación da capa interior, créanse patróns de circuíto na foil de cobre exterior mediante procesos como a litografía fotográfica e o grabado. Despois de completar a fabricación da capa exterior, realízase unha AOI para asegurar a precisión dos patróns de circuíto. |

7. Resistencia á soldadura e impresión serigráfica:

Aplícase tinta resistente á soldadura á superficie do PCB para protexer o circuíto das influencias ambientais externas. Despois, imprímense marcas de compoñentes e outra información na superficie do PCB mediante un proceso de impresión serigráfica. |

8. Probas e inspección: |

||

APLICACIÓN

Escenarios de aplicación: Os PCB multicapa de Kingfield úsanse amplamente en diversos dispositivos electrónicos e industrias para satisfacer as necesidades de diferentes campos.

|

A aeroespacial: Utilízase en equipos de aviónica, sistemas de comunicación por satélite, etc., caracterízase pola alta confiabilidade e resistencia á radiación. |

Equipos de comunicación: Utilízase en equipos de comunicación como estacións base, routers, interruptores e módulos ópticos, apoiando a transmisión de sinais de alta velocidade e deseños de circuítos complexos. |

Equipamento médico: Utilizado en equipos de diagnóstico médico, equipos de monitorización e equipos de tratamento, caracterízase por alta fiabilidade e estabilidade. |

|

Control industrial: Aplicado a equipos de automatización industrial, PLCs, conversores de frecuencia, etc., posúe excelentes capacidades de antiperturbación e estabilidade. |

Electrónica de consumo: Utilizado en produtos electrónicos de consumo como smartphones, tablets e ordenadores portátiles, que admiten deseños de alta densidade e miniaturizados. |

Electrónica automotiva: Utilizado en sistemas electrónicos de control automotriz, sistemas de entretemento a bordo, ADAS, etc., posúe excelente resistencia ao calor e á vibración. |

Tendencias futuras de desenvolvemento dos PCB multicapa

O desenvolvemento futuro da tecnoloxía de PCB multicapa xirará estreitamente en torno ás necesidades centrais da miniaturización, alto rendemento e multifuncionalidade dos dispositivos electrónicos, coa exploración continua e avances en varias áreas clave: Por unha banda, para adaptarse á tendencia da miniaturización dos dispositivos, a tecnoloxía de interconexión de alta densidade (HDI) mellorarase aínda máis, conseguindo unha integración de maior densidade mediante deseños como vías ocultas microscópicas e liñas finas. Ao mesmo tempo, a aplicación da tecnoloxía de compoñentes embebidos continuará expandíndose, integrando compoñentes pasivos ou chips IC no sustrato para mellorar a integración e reducir o tamaño. Por outra banda, ante as demandas de transmisión de sinais de alta velocidade que traen tecnoloxías como o 5G e a intelixencia artificial, a industria garante a velocidade e calidade da transmisión de sinais mediante a adopción de novos materiais para sustratos, a optimización do deseño da estratificación e o control de impedancia. Ademais, a precisión dos procesos de fabricación mellorará continuamente, acadando estándares máis rigorosos en canto á precisión das trazas e apertura mínima. O concepto de fabricación ecolóxica e respectuosa co medio ambiente tamén se integrará profundamente no proceso produtivo, reducindo o impacto ambiental mediante a aplicación de procesos respectuosos co medio ambiente e a optimización dos procesos de produción. Mentres tanto, os métodos de proba intelixentes popularizaranse aínda máis, baseándose en tecnoloxías como a inspección AOI e raios X conxunta para mellorar a calidade do produto e a eficiencia produtiva.

Capacidade de fabricación

| Capacidade de fabricación de PCB | |||||

| ltem | Capacidade de Producción | Espazo mínimo desde S/M ata pad, ata SMT | 0.075mm/0.1mm | Homoxeneidade do cobre de plateado | z90% |

| Número de capas | 1~40 | Espazo mínimo desde lenda ata pad/ata SMT | 0,2 mm/0,2 mm | Precisión do patrón respecto ao patrón | ±3 mil (±0,075 mm) |

| Tamaño de produción (mín. e máx.) | 250 mm x 40 mm/710 mm x 250 mm | Espesor do tratamento superficial para Ni/Au/Sn/OSP | 1~6 μm /0,05~0,76 μm /4~20 μm/ 1 μm | Precisión do patrón respecto ao furo | ±4 mil (±0,1 mm ) |

| Espesor do cobre na laminación | 1\3 ~ 10z | Tamaño mínimo da pastilla probada E- | 8 X 8mil | Largura/liña mínima espazo | 0.045 /0.045 |

| Grosor do panel do produto | 0.036~2.5mm | Espazo mínimo entre pastillas probadas | 8mil | Tolerancia ao grabado | +20% 0,02 mm) |

| Precisión de corte automático | 0.1mm | Tolerancia mínima de dimensión do contorno (bordo exterior ao circuíto) | ±0.1mm | Tolerancia de alixñamento da capa protexente | ±6 mil (±0,1 mm) |

| Tamaño do taladro (mín./máx./tolerancia do tamaño do orificio) | 0,075 mm / 6,5 mm / ±0,025 mm | Tolerancia mínima de dimensión do contorno | ±0.1mm | Tolerancia de adhesivo en exceso para prensado C/P | 0.1mm |

| Porcentaxe mínima para lonxitude e anchura da ranura CNC | 2:01:00 | Radio mín. R da esquina do contorno (esquina biselada interior) | 0.2mm | Tolerancia de aliñamento para S/M termoestable e S/M UV | ±0,3mm |

| relación de aspecto máxima (grosor/diámetro do burato) | 8:01 | Distancia mínima do dedo dourado ao contorno | 0.075mm | Ponte S/M mín. | 0.1mm |

Preguntas frecuentes sobre PCBs multicapa

P: Que problemas xorden dun deseño de apilamento de PCB multicapa irracional? Como se poden resolver?

R: É probable que se produzan diafonía de sinais, atenuación e inestabilidade de potencia. As solucións inclúen ceñirse ao principio de capas adxacentes de potencia e terra, illar as capas de sinais sensibles e interferentes, e axustar o grosor da follaxe de cobre para garantir o suministro de enerxía.

P: Como manexar os defectos comúns na fabricación de PCB multicapa, como o desalineamento no laminado e o revestimento das paredes dos buratos?

R: O desalineamento no laminado require optimizar os parámetros do laminado, empregar tecnoloxía de posicionamento de alta precisión e escoller un substrato con boa estabilidade térmica; os defectos no revestimento das paredes dos buratos requiren mellorar os procesos de taladrado e pretratamento e axustar os parámetros de galvanizado.

P: Que facer ante pontes e soldaduras frías durante a montaxe de PCB multicapa?

A: Optimizar o tamaño e o espazamento das pistas, controlar a aplicación da pasta de solda, axustar os perfís de temperatura de soldadura e limpar os terminais dos compoñentes e as pistas para eliminar contaminantes por oxidación.

P: Como resolver o problema da mala disipación de calor en PCBs multicapa co uso prolongado?

A: Aumentar a área de cobre disipador de calor, deseñar estruturas de disipación térmica, seleccionar sustratos de alta condutividade térmica, distribuír os compoñentes que xeran calor e, se é necesario, empregar tubos incrustados ou recubri mentos térmicos pulverizados.

P: Os PCBs multicapa son propensos a fallos en ambientes hostís; que contramedidas existen?

A: Empregamos tratamentos superficiais anticorrosivos como o recubrimento con ouro por inmersión, aplicamos recubrimentos de tres proteccións, optimizamos o deseño de sellado do equipo e seleccionamos materiais de sustrato axeitados para ambientes hostís.