Deseño de PCB

Servizos profesionais de deseño de PCB para electrónica médica, industrial, automotriz e de consumo. Desde a captura de esquemas ata trazados optimizados para DFM, o noso equipo experto garante integridade do sinal, fabricabilidade e alixamento cos seus obxectivos de I+D. Entregas rápidas, experiencia específica por sector e soporte integral —converte os seus conceptos en deseños listos para produción.

✅ Optimización centrada en DFM

✅ Entrega de esquema a gerber

✅ Garantía de integridade do sinal

Descrición

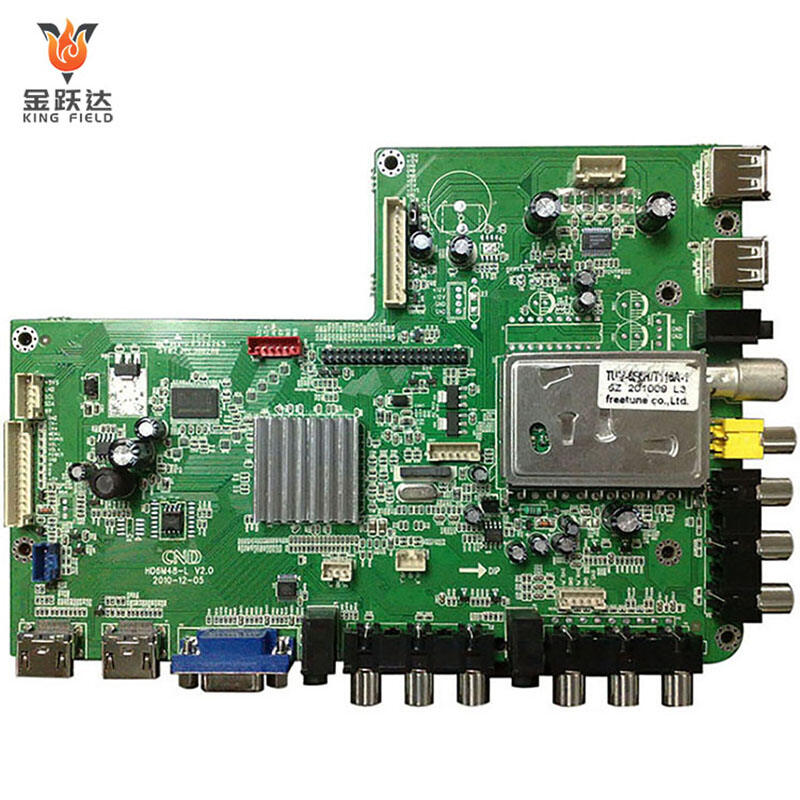

Visión xeral do deseño de PCB | Guía técnica de Kingfield

O deseño de PCB é o proceso fundamental para crear un plano de circuitos electrónicos — traducindo diagramas esquemáticos en trazados físicos que permiten a montaxe de compoñentes, a conectividade eléctrica e o rendemento optimizado. A continuación, ofrécese unha visión xeral concisa e orientada á industria, deseñada para deseñadores electrónicos, equipos de I+D e especialistas en adquisicións, adaptada ás capacidades de fabricación de Kingfield.

1. Obxectivo principal do deseño de PCB

Converter esquemas eléctricos nun trazado físico fabricable.

Garantir a integridade do sinal, a distribución de potencia e a xestión térmica para un funcionamento fiabil do dispositivo.

Optimizar o tamaño, o peso e o custo, cumprindo ao mesmo tempo os requisitos técnicos.

2. Fases Principais do Deseño

2.1 Captura de Esquemas

Tarefa: Empregar EDAtools para debuxar as conexións entre compoñentes.

Paso Clave: Verificar os valores dos compoñentes, pegadas e regras eléctricas para evitar curtocircuítos ou pezas incompatibles.

2.2 Biblioteca de Compoñentes e Selección de Pegadas

Pegadas de Compoñentes: Definen as dimensións físicas dos compoñentes para asegurar a compatibilidade co ensamblaxe.

Soporte Kingfield: Acceso á nosa biblioteca estándar de compoñentes e creación de pegadas personalizadas para pezas especializadas.

2.3 Deseño do Layout do PCB

Elementos clave:

Roteirado de Traces: Conectar os pads dos compoñentes con trazas de cobre.

Colocación dos contactos: Organice os compoñentes para facilitar a fabricación (DFM), a eficiencia térmica e a montaxe.

Estrutura de capas: Deseñe PCBs multicapa (2 capas, 4 capas, 8 capas ou máis) para trazados densos ou aplicacións de alta frecuencia.

Capas de masa/alimentación: Engada capas dedicadas para masa e alimentación para reducir o ruído e mellorar a estabilidade.

2.4 Comprobación das regras de deseño

Tarefa: Verifique o trazado respecto ás restricións de fabricación para evitar defectos na fabricación/montaxe.

Estándar Kingfield: A DRC está alineada co IPC-2221 (estándares de deseño de PCB) e as nosas capacidades de produción.

2.5 Xeración de ficheiros Gerber

Saída: Exportar ficheiros Gerber (formato estándar do sector) + BOM (Lista de Materias) + ficheiros de colocación para a fabricación e montaxe de PCBs.

Requisito Kingfield: Ficheiros Gerber con definicións claras de capas, detalles de máscara de soldadura e serigrafía.

3. Tipos comúns de deseño de PCB

| Tipo de deseño | Descrición | Aplicacións | |||

| Deseño de PCB ríxido | Disposicións fixas baseadas en FR-4 | Electrónica de consumo, controles industriais | |||

| Deseño de PCB flexible | Substratos flexibles PI/PET | Dispositivos portáteis, paneis de instrumentos automotrices | |||

| Deseño de PCB Ríxido-Flexible | Seccións combinadas ríxidas e flexibles | Aviónica aeroespacial, dispositivos IoT compactos | |||

| PCB de Alta Frecuencia | Optimizado para a integridade do sinal | Equipamento de comunicación, sistemas de radar | |||

| PCB Miniaturizado | Deseños densos con microcomponentes | Dispositivos portáteis, dispositivos médicos | |||

4. Consideracións Críticas de Deseño

·Largura/espazado de trazas: Seguir os estándares IPC para garantir a viabilidade de fabricación.

·Distancia entre compoñentes: Evitar o excesso de proximidade para permitir o acceso ao soldado e a disipación do calor.

·Xestión térmica: Colocar os compoñentes de alta potencia con espazado axeitado ou disipadores de calor.

·Puntos de proba: Engadir pads de proba para a inspección posterior ao ensamblaxe.

·Raio de curvatura: Para PCBs flexibles, manter o radio de curvatura mínimo para evitar danos nas pistas.

5. Apoio ao deseño de PCB de Kingfield

·Revisión DFM: Verificacións gratuítas de deseño antes da produción para identificar problemas de fabricabilidade.

·Servizos de deseño personalizados: Deseño integral para prototipos de I+D ou produción en gran volume.

·Garantía de compatibilidade: Alinear o deseño coas nosas capacidades de montaxe.

·Iteración rápida: Apoiar modificacións de deseño para prototipos para acelerar a chegada ao mercado.

Xa sexa que precise optimizar un deseño existente ou crear un novo PCB desde cero, a experiencia técnica de Kingfield garante que o seu deseño sexa fabricable, fiábel e rentábel. Contacte co noso equipo para tratar os requisitos do seu proxecto!

Proceso de deseño de PCB

Fluxo de Deseño de PCB | Guía Paso a Paso de Kingfield

A continuación móstrase un fluxo de traballo estruturado e aplicable para o deseño de PCB, aliñado coas mellores prácticas do sector (normas IPC) e as capacidades de fabricación de Kingfield—adaptado para deseñadores electrónicos, equipos de I+D e especialistas en achegos.

1. Preparación previa ao deseño

·Definir Requisitos: Clarificar as especificacións técnicas, factor de forma (tamaño/peso), ambiente (temperatura, vibración) e restricións de fabricación.

·Captura do Esquema: Utilice ferramentas EDA para debuxar as conexións dos compoñentes; inclúa números de peza, valores e siluetas.

·Achego e Verificación de Compoñentes: Confirme a dispoñibilidade dos compoñentes e valide as siluetas para evitar problemas durante a montaxe.

·Comprobación de regras eléctricas: Arranxa circuítos curtos, compoñentes incompatibles ou conexións ausentes antes do deseño do trazado.

2. Deseño do trazado de PCB

2.1 Configuración dos parámetros de deseño

Define o tamaño, forma e estrutura de capas da PCB.

Establece as regras de fabricación: Ancho/espazamento de trazas, tamaños de furados, separacións de pads.

2.2 Colocación de compoñentes

Coloca primeiro os compoñentes críticos para optimizar o fluxo de sinal.

Segue os principios de DFM: Evita o excesso de compoñentes, asegura acceso ao soldado e separa compoñentes de alta potencia/que xeran calor.

2.3 Enrutamento de trazas

Trazar rutas de sinal: Optimizar lonxitude e anchura.

Dar prioridade aos pares diferenciais e trazos de alta frecuencia para a integridade do sinal; engadir planos de terra para reducir o ruído.

Evitar ángulos afiados e trazos cruzados.

2.4 Comprobación das regras de deseño

Executar DRC para validar as regras de deseño.

Corrixir erros para garantir a fabricabilidade.

3. Optimización e verificación tras o deseño

· Análise térmica: Simular a distribución do calor e axustar a colocación dos compoñentes/ disipadores para deseños de alta potencia.

· Simulación de integridade do sinal (SI) : Probar sinais de alta frecuencia para reflexión, diafonía ou atraso.

·Revisión DFM: Colabore con enxeñeiros de Kingfield para identificar problemas e optimizar o ensamblaxe.

·Configuración de serigrafía e máscara de solda: Engadir etiquetas de compoñentes, logos e puntos de proba; definir aberturas da máscara de solda.

4. Saída de ficheiros e entrega á fabricación

·Xerar ficheiros de produción: Exportar ficheiros Gerber, lista de materiais (BOM) e ficheiros de colocación (para o ensamblaxe).

·Verificación do ficheiro: O equipo de Kingfield revisa os ficheiros para asegurar a compatibilidade cos nosos procesos de fabricación/ensamblaxe.

·Encomenda de prototipo: Enviar ficheiros para a produción do prototipo (3–7 días laborables) para probar forma, axuste e función.

5. Proba e Iteración de Prototipos

·Probas Funcionais: Validar o rendemento eléctrico do prototipo.

·Iteración de deseño: Axustar a distribución en función dos resultados das probas.

·Bloqueo do deseño final: Aprobar o deseño optimizado para a produción en masa.

Apoyo de Kingfield ao longo do proceso

·Pre-deseño: Análise gratuíta de requisitos e apoio na obtención de compoñentes.

·Fase de deseño: Revisións DFM e deseño personalizado de capas para PCBs de alta frecuencia/flexibles.

·Entrega de ficheiros: Enxeñeiros especializados verifican os ficheiros de produción e resolven problemas de compatibilidade.

·Prototipado: Tempos rápidos de prototipado + apoio en probas para acelerar as iteracións.

Este fluxo de traballo garante que o seu deseño de PCB sexa fabricable, fiábel e rentable—desde o concepto ata a produción en masa. Contacte co equipo técnico de Kingfield para optimizar o seu proceso de deseño!

Por que escoller Kingfield para o deseño de PCB?

En Kingfield combinamos experiencia no sector, cumprimento das normas IPC e deseño centrado na fabricación para ofrecer PCBs que equilibran rendemento, custo e escalabilidade. Os nosos servizos integrais de deseño atenden a prototipos, produción en gran volume e aplicacións especializadas—apoiados por máis de 20 anos de experiencia en deseños de PCB ríxidos, flexibles e ríxido-flexibles.

| Vantaxe Nucleo | Detalles | ||||

| Enfoque DFM desde o inicio | Deseño optimizado para fabricabilidade dende o primeiro día, reducindo traballos de reapertura e atrasos na produción. | ||||

| Normas Certificadas IPC | Cumpre as normas IPC-2221/2222/2223 para deseños fiábeis e conformes coa industria. | ||||

| Expertise en Multi-Tecnoloxía | Especialízase en PCBs ríxidos, flexibles, ríxido-flexibles, de alta frecuencia (5G/RF) e miniaturizados. | ||||

| Ciclos Rápidos de Iteración | entrega de prototipos en 3–7 días + soporte técnico en tempo real para acelerar a chegada ao mercado. | ||||

| Integración Integral Completa | Conecta de forma sinxela o deseño cos nosos servizos propios de fabricación e montaxe de PCBs. | ||||

Os nosos Servizos de Deseño de PCB

1. Deseño Personalizado de PCB

Captura de Esquema: Converte os teus conceptos eléctricos en esquemas listos para EDA (Altium/Cadence/KiCad).

Selección e aprovisionamento de compoñentes: Accede á nosa rede global de provedores para compoñentes verificados e trazables.

Deseño de trazados: Optimizado para integridade do sinal, xestión térmica e eficiencia de espazo.

Enxeñaría de estratificación de capas: Estratificación personalizada para PCBs multicapa (2–32 capas) e aplicacións de alta frecuencia.

2. Solucións de deseño especializadas

| Tipo de deseño | Aplicacións Principais | Aspectos técnicos destacados | |||

| Deseño de PC ríxido B | Electrónica de consumo, controles industriais, dispositivos médicos | Materiais FR-4/de baixa perda, colocación densa de compoñentes (compatibilidade con tamaño 01005) | |||

| Deseño de PCB flexible | Dispositivos usables, paneis de automóbiles, sensores IoT | Substratos PI/PET, enrutamento 3D, optimización do radio mínimo de curvatura | |||

| Deseño de PCB Ríxido-Flexible | Aviónica aeroespacial, módulos compactos IoT | Integración híbrida ríxida-flexible, redución de peso | |||

| Deseño de PCBs de alta frecuencia | equipamento 5G, módulos RF, sistemas de radar | Impedancia controlada, minimización da diafonía | |||

3. Verificación e Optimización do Deseño

Comprobación das regras eléctricas (ERC): Eliminar curtoircuitos, compoñentes incompatibles e erros de conexión.

Comprobación das regras de deseño (DRC): Validar respecto aos constrinximentos de fabricación (anchura de trazas, distancias, tamaños de furos).

Simulación de integridade do sinal (SI): Probar sinais de alta frecuencia para reflexión, atraso e diafonía.

Análise térmica: Optimizar a distribución do calor para compoñentes de alta potencia.

4. Revisión DFM e preparación de ficheiros

Revisións previas á produción DFM gratuítas para identificar problemas de fabricabilidade dende o principio.

Xerar ficheiros listos para produción: Gerber, BOM, pick-and-place e debuxos de montaxe.

Verificación de ficheiros para garantir a compatibilidade cos procesos de fabricación/montaxe de Kingfield.