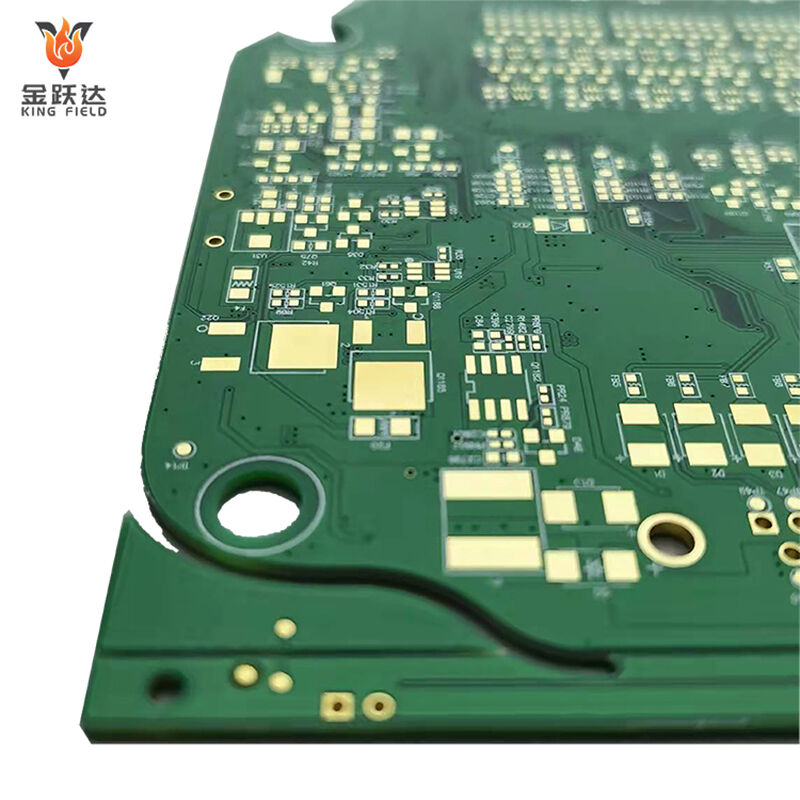

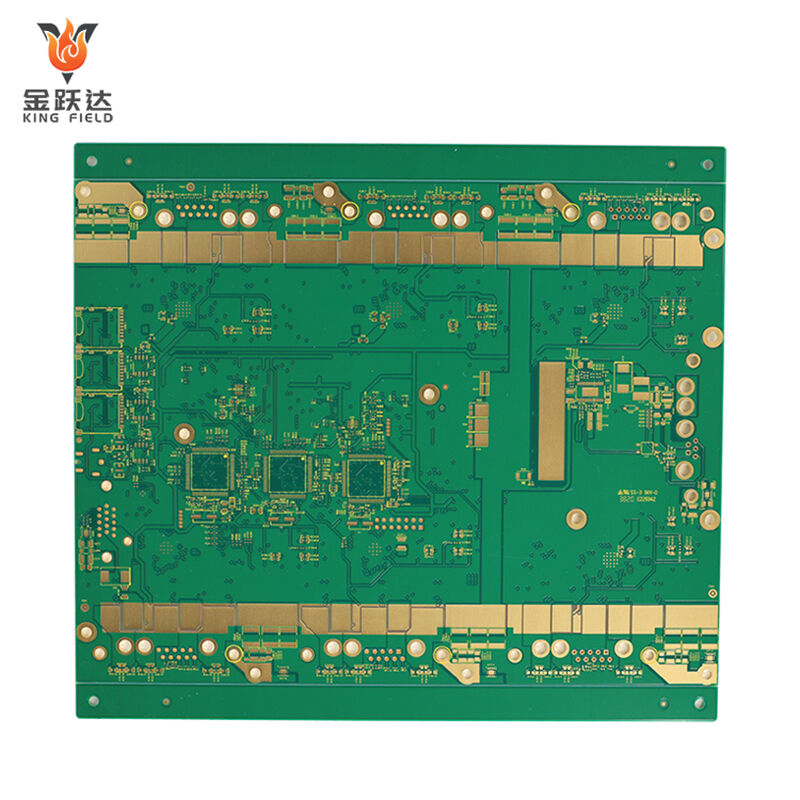

PCB Rogers

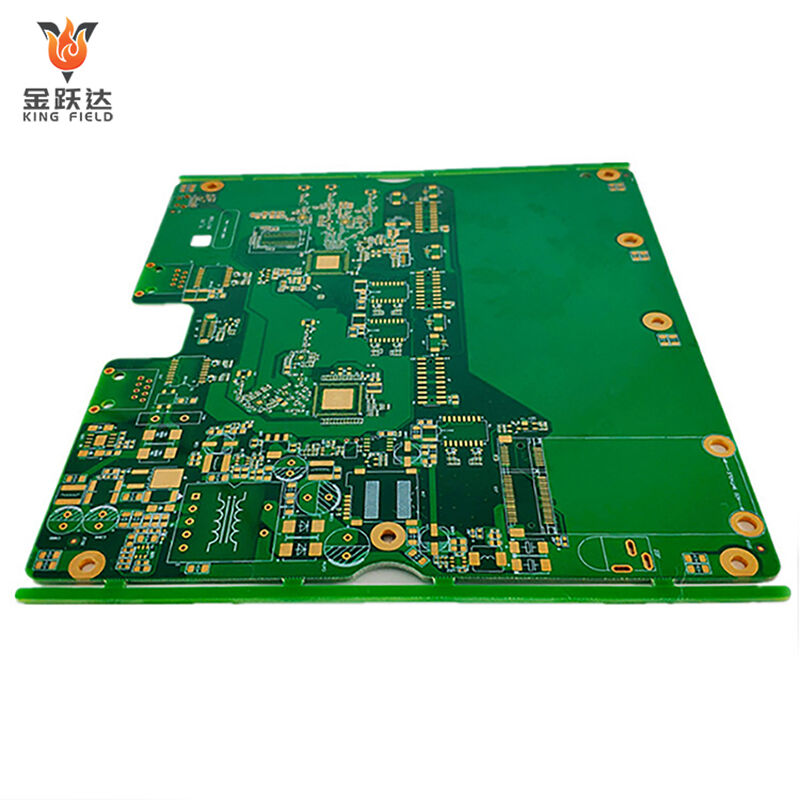

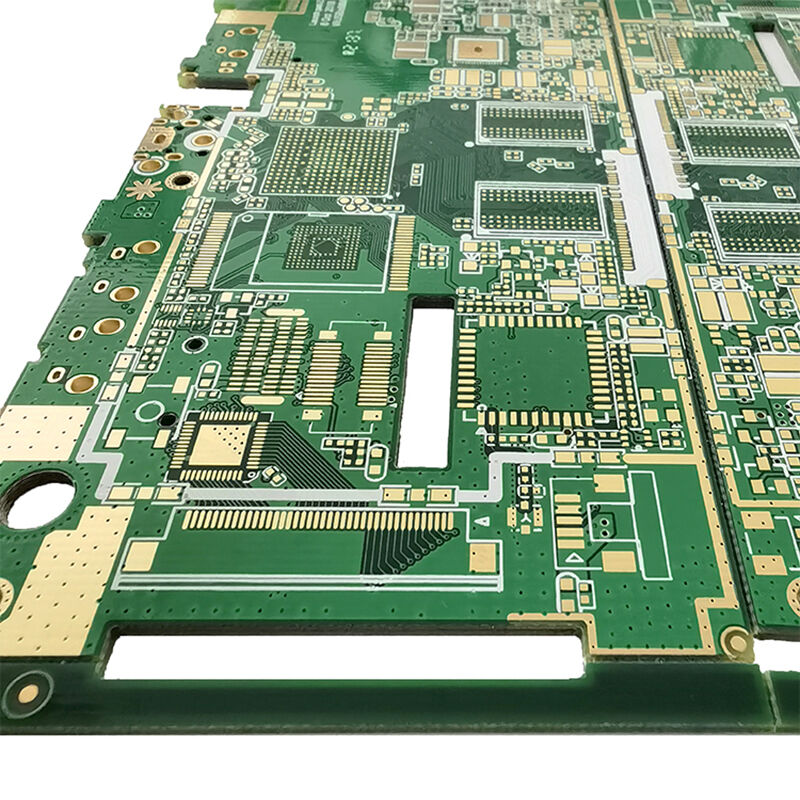

PCBs Rogers de alto rendemento para aplicacións de RF/telecomunicacións/automoción/industriais de alta frecuencia. Materiais premium Rogers

(RO4003C/RO5880), perdas ultra baixas e control preciso da impedancia—optimizados para integridade de sinal en GHz.

✅ Sustratos Rogers de baixa perda

✅ Control preciso de impedancia (±5%)

✅ Enfoque en RF/microondas/datos de alta velocidade

Descrición

O que é o PCB de Rogers?

PCB Rogers refírese a unha placa de circuito impreso de alto rendemento fabricada con materiais laminados especializados producidos por Rogers Corporation, unha empresa americana de materiais e tecnoloxía avanzada. Ao contrario das placas convencionais FR-4 Fabricadas con resina epoxi e fibra de vidro, adopta principalmente materiais como politetrafluoroetileno (PTFE), composites cargados con cerámica ou mesturas de hidrocarburos. É especialmente adecuada para aplicacións electrónicas de alta frecuencia e alta velocidade e coñécese como o referente nos campos relacionados. A continuación ofrécese unha introdución detallada:

Serie de material central

| Serie de materiais | Características principais | Escenarios Típicos de Aplicación | |||

| Serie RO4000 | Ten un bo rendemento custo-beneficio, boa procesabilidade, constante dieléctrica estable e baixa perda dieléctrica. Por exemplo, o RO4350B ten unha constante dieléctrica estable arredor de 3,48 e excelente estabilidade térmica. | módulos de comunicación 5G, antenas de alta frecuencia e circuitos de radiofrecuencia. | |||

| Serie RT/duroid | Está baseado en fluoroplásticos, destacando por ter unha perda dieléctrica extremadamente baixa e un rendemento sobresaliente a alta frecuencia. RT5880 é un produto representativo. | Circuitos de microondas, sistemas de radar de precisión e instrumentos de proba de alta gama. | |||

| RO3000 Series | É un material fluoroplástico reforzado con boa estabilidade dimensional e resistencia á humidade. | Equipamento comercial de microondas e dispositivos de comunicación RF de gama media e alta. | |||

| TMM Series | Como material cerámico hidrocarbonado, combina as vantaxes das cerámicas e os hidrocarburos, con alta condutividade térmica e propiedades eléctricas estables. | Compóñentes RF de alta potencia e equipos electrónicos para funcionamento a alta temperatura. | |||

Vantaxes e Aplicacións

Vantaxes de Rendemento Sobresalientes

Baixa Perda de Sinal:

Os seus materiais teñen un baixo factor de disipación. Cando os sinais se transmite a frecuencias superiores a 2 GHz, a perda é moito menor que a dos PCBs tradicionais FR-4, o que garante efectivamente a integridade do sinal.

Propiedades Dieléctricas Estables:

A constante dieléctrica mantense estable dentro dun amplo intervalo de temperatura e frecuencia. Isto permite aos enxeñeiros deseñar con precisión circuítos como axuste de impedancia e liñas de transmisión.

Forta Adaptabilidade Ambiental:

Moitos materiais da súa serie teñen baixa absorción de auga, permitindo un funcionamento estable en ambientes de alta humidade. Mentres tanto, teñen altas temperaturas de transición vítrea (xeralmente por riba dos 280 °C) e excelente estabilidade térmica, o que pode soportar cambios extremos de temperatura.

Principais Campos de Aplicación

Telecomunicacións:

É un material fundamental para módulos RF de estacións base 5G, antenas de ondas milimétricas e equipos de comunicación por satélite, satisfacendo así a demanda de transmisión de sinais de baixa perda e alta velocidade nos sistemas de comunicación.

Aeronáutica e Defensa:

Aplícase a sistemas de radar, módulos de guía de misiles e equipos electrónicos espaciais. O seu baixo rendemento en desgasificación e resistencia a ambientes hostís pode adaptarse ás condicións complexas do espazo e do campo de batalla.

Electrónica automotiva:

Úsase en radares automotrices, módulos de comunicación 5G montados en vehículos e sistemas de control de potencia para vehículos de nova enerxía, que poden soportar o ambiente de traballo de alta temperatura e alta vibración nos vehículos.

Instrumentos de proba e medición:

Úsase en xeradores de sinais de alta frecuencia, analizadores de rede vectorial e outros instrumentos de precisión, o que garante a precisión e estabilidade das medicións dos instrumentos.

Vantaxes

A placa de circuito rogers fabricada por Rogers Materials, coa súa fórmula única de substrato e deseño de rendemento, ten as seguintes vantaxes principais fronte ás placas FR-4 tradicionais e as placas de alta frecuencia ordinarias, especialmente adecuada para escenarios de aplicación de alta frecuencia, alta velocidade e alta confiabilidade:

Rendemento máximo na transmisión de sinais de alta frecuencia

· Perda dieléctrica ultra baixa:

O factor de perda (Df) dos sustratos Rogers (como os compostos baseados en PTFE e cargados con cerámica) é extremadamente baixo (normalmente < 0,0025@10GHz), moito máis baixo que o do FR-4 (Df≈0,02@10GHz), e a atenuación do sinal redúcese considerablemente na banda de alta frecuencia por encima de 2 GHz. Garante eficazmente a integridade do sinal nas comunicacións 5G, de ondas milimétricas e de microondas, evitando a distorsión de datos ou unha diminución da eficiencia de transmisión.

· Constante dieléctrica estable (Dk):

A constante dieléctrica varía moi pouco coa temperatura (-55 ℃ a 125 ℃) e coa frecuencia (rango de variación < ±2 %). Os enxeñeiros poden deseñar con precisión a adaptación de impedancia e liñas de transmisión (como liñas microtira e liñas tira), asegurando a consistencia no rendemento dos circuítos RF. É especialmente adecuada para aplicacións con requisitos estritos respecto á precisión da impedancia, como nos radares e as comunicacións por satélite .

Excelente estabilidade térmica e adaptabilidade ambiental

· Alta temperatura de transición vítrea (Tg). A maioría dos sustratos Rogers teñen unha Tg por encima de 280 ℃ (algúns produtos, como o RO4350B, teñen unha Tg de 280 ℃, mentres que o RT5880 non ten un punto de inflexión evidente), moito máis alta ca a do FR-4 (Tg≈130 ℃). Non se ablandan nin deforman en condicións de alta temperatura e poden soportar altas temperaturas de soldadura (260 ℃) e ambientes de traballo a alta temperatura durante longos períodos.

· Baixa taxa de absorción de auga:

A taxa de absorción de auga do sustrato é inferior ao 0,03 % (a taxa de absorción de auga do FR-4 ≈0,15 %), e non hai degradación do rendemento en ambientes de alta humidade (como os mariños e as estacións base exteriores), evitando a deterioración das propiedades dieléctricas ou a corrosión das liñas provocada pola absorción de humidade, e prolongando a vida útil do PCB.

· Resistencia a ambientes agresivos:

Resistente á radiación e á corrosión química, adecuado para escenarios especiais como aeroespacial (radiación espacial) e control industrial (ambientes ácidos e alcalinos), e con baixa desgasificación (cumprindo cos estándares da NASA), non liberará substancias volátiles que poidan contaminar compoñentes de precisión.

Excelente rendemento mecánico e de procesamento

· Alta estabilidade dimensional:

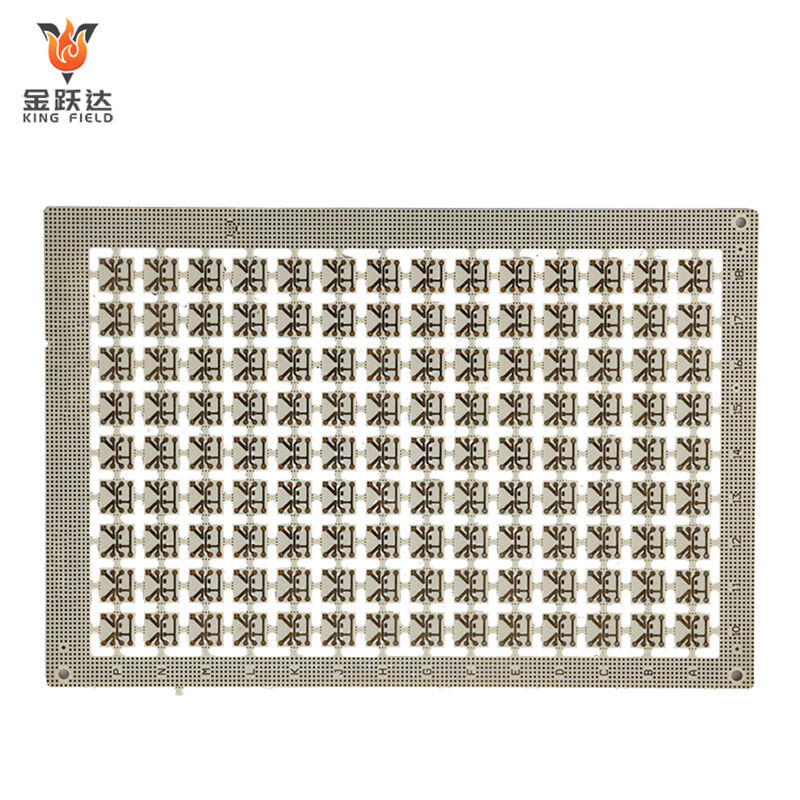

O coeficiente de expansión térmica (CTE) do sustrato axústase ben á follas de cobre (CTE no eixe X/Y ≈14ppm/℃, e no eixe Z ≈60ppm/℃). A deformación do PCB é extremadamente baixa despois da soldadura a alta temperatura ou ciclos térmicos, reducindo o risco de fallos na soldadura do dispositivo. É especialmente adecuado para empaquetados de alta densidade como BGA e flip-chip.

· Compatíbel cos procesos convencionais de PCB:

Poden adoptarse procesos estándar de fabricación de PCB (grabado, perforación, metalización, soldadura) sen necesidade de equipamento especial, e admite cobre grosso (≥2 oz) e deseños de placas multicapa, equilibrando o alto rendemento e a viabilidade do proceso factibilidade e reducindo a dificultade da produción en masa. e reducindo a dificultade da produción en masa.

Adáptase aos requisitos de alta potencia e integración

· Excelente condutividade térmica:

Os sustratos de Rogers con recheo cerámico (como o RO3003) teñen unha condutividade térmica de ata 0,6 W/(m·K), superior á do FR-4 (0,3 W/(m·K)). Poden conducir rapidamente o calor xerado por dispositivos RF de alta potencia, evitando o sobrecalentamento local e a degradación do rendemento.

· Soporte para compoñentes pasivos integrados:

Algunhas series de sustratos de Rogers (como as compatibles con LTCC) poden integrar compoñentes pasivos (resistencias, condensadores), reducindo o número de compoñentes externos, logrando a miniaturización e o peso lixeiro dos PCB, e sendo adecuado para escenarios con restricións de espazo, como drones e radares montados en vehículos.

A vantaxe de eficiencia enerxética proporcionada polo baixo factor de perda

Nos amplificadores de potencia RF e módulos de transmisión de estacións base, a baixa perda dieléctrica pode reducir a perda de enerxía durante a transmisión de sinais, mellorar a relación de eficiencia enerxética do equipo, baixar o consumo total de potencia da máquina, e ao mesmo tempo reducir a xeración de calor, optimizando aínda máis o deseño de disipación de calor.

| Indicadores de rendemento | PCB Rogers | PCB FR-4 | |||

| Factor de perda (Df) | <0.0025.10GHz | ≈0.02.10GHz | |||

| Flutuación da constante dieléctrica | <±2% | >±10% | |||

| Temperatura de transición vítrea (Tg) | >280℃ | ≈130℃ | |||

| Taxa de absorción de auga | <0.03% | ≈0.15% | |||

| Estabilidade dimensional | Extremadamente alto | Xeral |

Precaucións

Debido ás diferenzas significativas nas características do sustrato entre as placas PCB de Rogers e as placas PCB FR-4 tradicionais, o proceso de fabricación require un control dirixido dos detalles do proceso. Os puntos principais a ter en conta son os seguintes:

Tratamento e almacenamento do sustrato

· Condicions de almacenamento:

Os materiais base de Rogers (especialmente os materiais base PTFE) son propensos a absorber humidade e deben almacenarse nun entorno de temperatura e humidade constantes (temperatura 20~25 °C, humidade < 50 %). Se non se usan inmediatamente despois de abertos, deben empaquetarse ao baleiro e pecharse para evitar a absorción de humidade, o que podería causar burbullas e desprendemento durante a soldadura.

· Corte do material base:

Utilice ferramentas dedicadas de aleación dura para o corte, para evitar rachaduras nas beiras do material base (o material base PTFE ten pouca tenacidade). Despois do corte, debe limparse o residuo das beiras para evitar raiar a superficie da placa durante o procesamento posterior.

· Limpeza da superficie:

Non utilice axentes limpiadores corrosivos fortes na superficie do sustrato. O alcol isopropílico é o preferido para esfregar e eliminar manchas de aceite ou po, evitando contaminacións que poidan afectar á resistencia da unión do cobre capa.

Proceso de perforación e conformado

· Parámetros de perforación:

O material Rogers baseado en PTFE ten alta dureza e baixa condutividade térmica. Ao perforar, deben escollerse brocas recubertas con diamante. Redúzase a velocidade de rotación (un 20% a 30% máis baixa ca no FR-4), auméntese a velocidade de avance e, ao mesmo tempo, refórcese o arrefrecemento (usando un fluído arrefecedor soluble en auga) para evitar o desgaste da broca ou a ablatción do material base. Para sustratos recheados con nitruro de aluminio, é necesario evitar a formación de microfendas durante a perforación. Pode adoptarse un método de perforación por etapas.

· Tratamento da parede do furaco:

Despois da perforación, é necesario realizar unha limpeza por plasma ou gravado químico para eliminar os restos de sustrato na parede do furaco (os restos de PTFE son difíciles de eliminar), asegurando así a adhesión da metalización na parede do furaco.

Evita un atacado excesivo que poida provocar paredes de furos ásperas e afectar á uniformidade do recubrimento.

· Formación de forma:

Adóptase gravado de precisión CNC ou corte láser para evitar o punzonado (que pode causar facilmente des laminación en materiais base PTFE). Despois do corte, as beiras deben ser afiadas para eliminar rebarbas.

Metalización e galvanizado

· Pretensaño de cobre:

A superficie do sustrato Rogers é moi inerte (especialmente o PTFE), polo que é necesario adoptar procesos especiais de rugosidade (como o tratamento con naftaleno sódico, atacado por plasma) para aumentar a rugosidade da superficie do sustrato e mellorar a adhesión da capa de cobre. Evita un rugosizado excesivo que poida danar a superficie do sustrato.

· Parámetros de galvanizado:

Ao galvanizar cobre, a densidade de corrente debe reducirse (un 15 % máis baixa que no FR-4), o tempo de galvanizado debe prolongarse e o recubrimento debe ser uniforme. Para deseños con cobre gros (≥2oz), galvanizado por segmentos debe adoptarse para evitar unha espesor de recubrimento irregular ou poros.

· Inspecção do recubrimento:

Centrarse na comprobación da cobertura e adhesión do recubrimento na parede do burato. A adhesión do recubrimento na parede do burato de PCBS Rogers baseados en PTFE debe ser ≥1,5 N/mm para previr o desprendemento do recubrimento durante uso posterior.

Ataquido e fabricación do circuíto

· Selección da solución de ataquido:

Usar solucións de ataquido ácidas (como sistema de cloruro de cobre) para evitar que as solucións de ataquido alcalinas corroan os sustratos Rogers (algúns sustratos con carga cerámica teñen baixa resistencia á alcalinidade); Durante o proceso de ataquido, a temperatura (25 a 30 °C) e a velocidade de ataquido deben controlarse estritamente para evitar un ataquido lateral excesivo, o que podería levar a unha diminución da precisión do circuíto.

· Compensación de liñas:

Preestablecer a cantidade de compensación de gravado segundo o tipo de material base (a taxa de gravado lateral do material base PTFE é aproximadamente do 8% ao 10%, máis alta que a do FR-4) para asegurar que a anchura final da liña cumpra co deseño requisitos; Para liñas finas (anchura < 0,1 mm), debe empregarse equipo de exposición de alta precisión para evitar liñas interrompidas ou cortocircuitos.

Máscara de soldadura e tratamento superficial

· Compatibilidade da tinta da máscara de soldadura:

Seleccionar tinta de máscara de soldadura resistente ao calor (Tg > 150 ℃) compatible con sustratos Rogers para previr que a tinta se desprenda por mala adhesión ao sustrato. Ao imprimir a máscara de soldadura, a presión do raspador debe reducirse para evitar que a tinta penetre no espazo do circuito.

· Proceso de curado:

A temperatura de curado da máscara de soldadura debe aumentarse paso a paso (de 80 ℃ a 150 ℃ gradualmente) para evitar a deformación do sustrato causada por un aumento brusco de temperatura. O tempo de curado é un 10% a 20% máis longo que o do FR-4 para asegurar a cura completa da tinta.

· Selección do tratamento superficial:

Dar prioridade ao enchapado en ouro (ENIG) ou ao enchapado en estaño, e evitar o nivelado con aire quente (HASL) - o aire quente a alta temperatura pode provocar a deformación do sustrato Rogers, e os materiais de base PTFE teñen resistencia térmica limitada (temperaturas HASL por riba dos 260 ℃ poden danar facilmente o sustrato).

Proceso de laminación

· Parámetros de laminación:

Establecer a temperatura, presión e tempo de laminación segundo o tipo de sustrato para evitar a descomposición do sustrato por temperaturas excesivas ou a deslaminación por presión desigual.

· Tratamento de eliminación de cola:

Antes da laminación, a chapa precurada (PP) debe precalentarse a 100 ℃ durante 30 minutos para eliminar substancias volátiles e previr a formación de bolbullas durante a laminación. A combinación do sustrato Rogers co PP necesita axustar o coeficiente de expansión térmica para reducir a deformación despois da laminación.

· Control da planicidade:

Despois de laminar o PCB de Rogers multicapa, debe prensarse en frío e axustarse. A taxa de arrefriamento debe controlarse a 5℃/min para evitar que unha diferenza de temperatura excesiva provoque curvatura na superficie do panel (o grao de curvatura debe ser ≤0,3%).

Probas e control de calidade

· Probas de rendemento eléctrico:

Centrarse na inspección da impedancia da liña, perda de inserción e razón de onda estacionaria. Utilice un analizador de rede para realizar probas en todo o rango dentro da banda de frecuencia deseñada para asegurar que o rendemento de alta frecuencia cumpra coas estándares.

· Probas de confiabilidade:

Realizar probas de ciclaxe térmico e probas de humidade e calor para verificar a estabilidade da unión entre o substrato e a capa de cobre, así como a capa de máscara de soldadura, para previr a falla causada polo envellecemento ambiental.

· Inspección visual:

Comprobe se na superficie do panel hai fisuras, deslaminación, bolbullas, bordos lisos dos circuítos e rebordos nas paredes dos orificios para asegurar que non existan defectos visibles evidentes.

Capacidade de fabricación de RPCB ríxidos

| Artigo | RPCB | HDI | |||

| anchura/liña mínima | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| diámetro mínimo do burato | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| abertura mínima da máscara de soldadura (unilateral) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| ponte mínimo de resistencia á soldadura | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| relación de aspecto máxima (grosor/diámetro do burato) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| grosor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo da placa | 630 MM * 620 MM | 620 MM * 544 MM | |||

| grosor máximo de cobre acabado | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| grosor mínimo do circuíto | 6MIL(0,15 mm) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 capas | 12 capas | |||

| Tratamento de superficie | HASL-LF、OSP 、Ouro por inmersión、Estano por inmersión 、Prata por inmersión | Ouro por inmersión、OSP、ouro por inmersión selectiva、 | |||

| imprenta de carbón | |||||

| Tamaño mínimo/máximo do burato láser | / | 3MIL / 9.8MIL | |||

| tolerancia do tamaño do burato láser | / | 0.1 |