PCB HDI

PCB de interconexión de alta densidade (HDI) para electrónica compacta e de alto rendemento (médica/industrial/automotriz/de consumo). Traces finas, microvías e deseños aforradores de espazo—combinados con prototipado en 24 h, entrega rápida, soporte DFM e probas estritas. Mellora a integridade do sinal, reduce o tamaño e impulsa os seus produtos de nova xeración.

Descrición

Sobre os HDI PCB

Os circuítos impresos de interconexión de alta densidade (HDI) conseguen a miniaturización e o alto rendemento dos dispositivos electrónicos mediante tecnoloxía avanzada de furos pasantes.

Que é un HDI PCB?

HDI PCB significa Circuíto Impreso de Interconexión de Alta Densidade. Segundo o IPC-2226, HDI defínese como un circuíto impreso cunha maior densidade de cableado por unidade de área ca un circuíto impreso convencional (PCB). Fabrícase empregando tecnoloxía de vías microcegas, o que resulta nunha alta densidade de circuítos.

Características dos HDI PCB:

- Melhora da integridade da sinalización:

A tecnoloxía HDI utiliza vías internas, vías cegas e vías enterradas para achegar os compoñentes entre si, acurtando as lonxitudes dos camiños de sinal e mellorando a calidade do sinal.

- Rentabilidade:

Con unha planificación axeitada, a tecnoloxía HDI pode reducir o custo global en comparación cos PCB estándar. Isto conséguese grazas a menos capas, dimensións máis pequenas e unha redución no número de PCB necesarios.

- Fiabilidade mellorada:

En comparación cos vías tradicionais, os microvías teñen unha relación de aspecto máis pequena, o que proporciona maior fiabilidade. Ademais, son máis robustos.

- Deseño compacto:

O uso de vías cegas e enterradas minimiza os requisitos de espazo no circuíto, facendo que os dispositivos electrónicos sexan máis pequenos e lixeiros.

Capacidade de fabricación (forma)

Capacidades de Fabricación

Kingfield ofrece tecnoloxía avanzada de fabricación de PCB HDI e un control rigoroso da calidade.

| Característica | Capacidade | ||||

| Tipos de vía | Vía cega, vía enterrada, vía pasante | ||||

| Número de Capas | Ata 60 capas (requírese avaliación por riba de 30 capas) | ||||

| Construcións HDI | 1+N+1, 2+N+2, ..., 6+N+6(requírese avaliación para ≥6 ordes) | ||||

| Pesos de cobre (acabados) | 18μm-70μm | ||||

| Trazo/espazado mínimo | 0,065 mm/0,065 mm | ||||

| Grosor do PCB | 0,1-8,0 mm (requírese avaliación para menos de 0,2 mm ou máis de 6,5 mm) | ||||

| Dimensión máxima do PCB (acabado) | 2-20 capas, 21×33 polegadas; lonxitude ≤ 1000 mm; avaliar se o lado curto > 21 polegadas | ||||

| Perfuración mecánica mínima | 0,15 mm | ||||

| Perfuración láser mínima | Estándar 4 mil, 3 mil requiren avaliación (correspondente a un só 106PP) | ||||

| Perforación láser máx. | mil (a grosura do dieléctrico correspondente non pode superar 0,15 mm) | ||||

| Perforación mínima con profundidade controlada | PTH: 0,15 mm; NPTH: 0,25 mm | ||||

| Proporción de aspecto | Máx. 14:1; avaliar se é maior | ||||

| Ponte mínima de máscara de soldadura | 4 mil (verde, ≤1OZ) 5 mil (outros cores, ≤1OZ) | ||||

| Rango de diámetro dos vías cheos de resina | 0,254-6,5 mm | ||||

Tipo

Acoplamento de PCB HDI

Kingfield ofrece unha variedade de configuracións de acoplamento HDI para satisfacer os seus requisitos específicos de deseño.

| Configuracións comúns de acoplamento | Deseño de superposición de capas | ||||

| voo espiral de 1 + N + 1 capas | Comprender as diferentes estruturas de encadramento de PCB HDI axuda aos deseñadores a obter maior flexibilidade na asignación de capas, colocación de compoñentes e opcións de enrutamento, aproveitando así de forma eficaz o espazo dispoñible e optimizando a distribución do PCB. A figura da esquerda mostra unha estrutura común de encadramento de PCB HDI. | ||||

| Máscara de soldadura superior | |||||

| Cobre de grao superior (1 oz) | |||||

| Prepreg (0,06 mm) | |||||

| Núcleo (N capas) | |||||

| Prepreg (0,06 mm) | |||||

| Cobre inferior (1 oz) | |||||

| Máscara de solda inferior | |||||

|

Áreas de aplicación: electrónica de consumo, dispositivos móbeis, sensores IoT |

|||||

|

Vantaxes: Alta relación custo-rendemento, bo equilibrio entre densidade e rendemento. |

|||||

| voo estacionario en capas 2 + N + 2 | |||||

| Máscara de soldadura superior | |||||

| Cobre de grao superior (1 oz) | |||||

| Prepreg (0,06 mm) | |||||

| Revestimento interior de cobre (1 oz) | |||||

| Prepreg (0,06 mm) | |||||

| Núcleo (N capas) | |||||

| Prepreg (0,06 mm) | |||||

| Revestimento interior de cobre (1 oz) | |||||

| Prepreg (0,06 mm) | |||||

| Cobre inferior (1 oz) | |||||

| Máscara de solda inferior | |||||

|

Áreas de aplicación: Computación de alto rendemento, electrónica automotriz, dispositivos médicos |

|||||

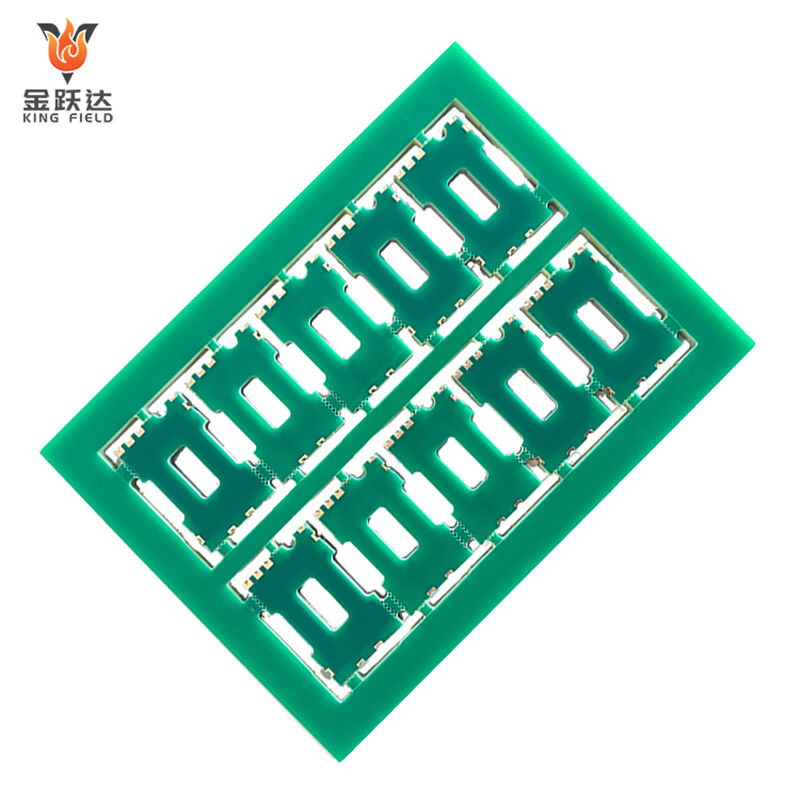

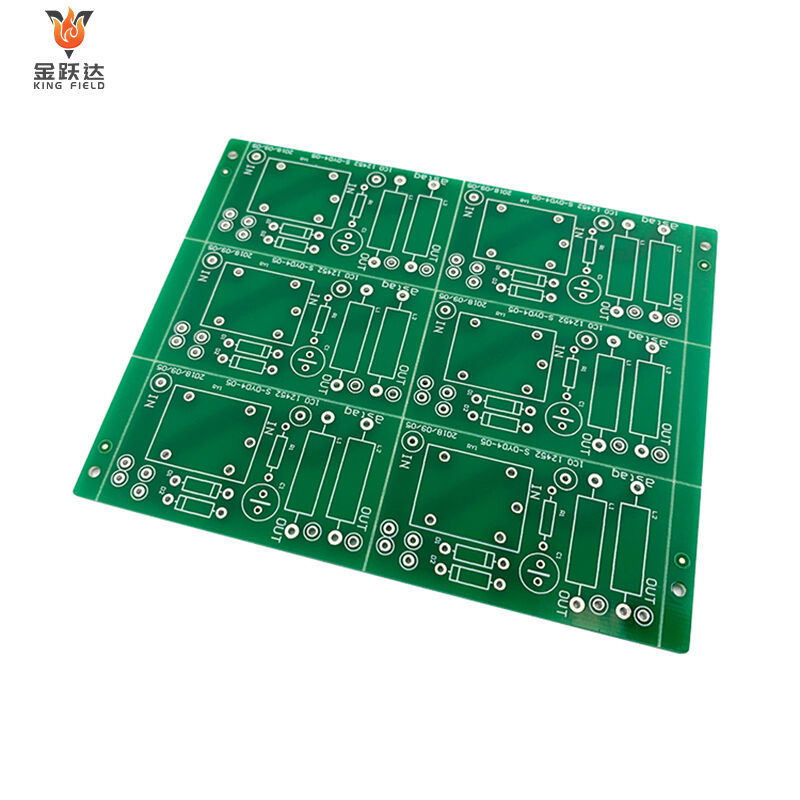

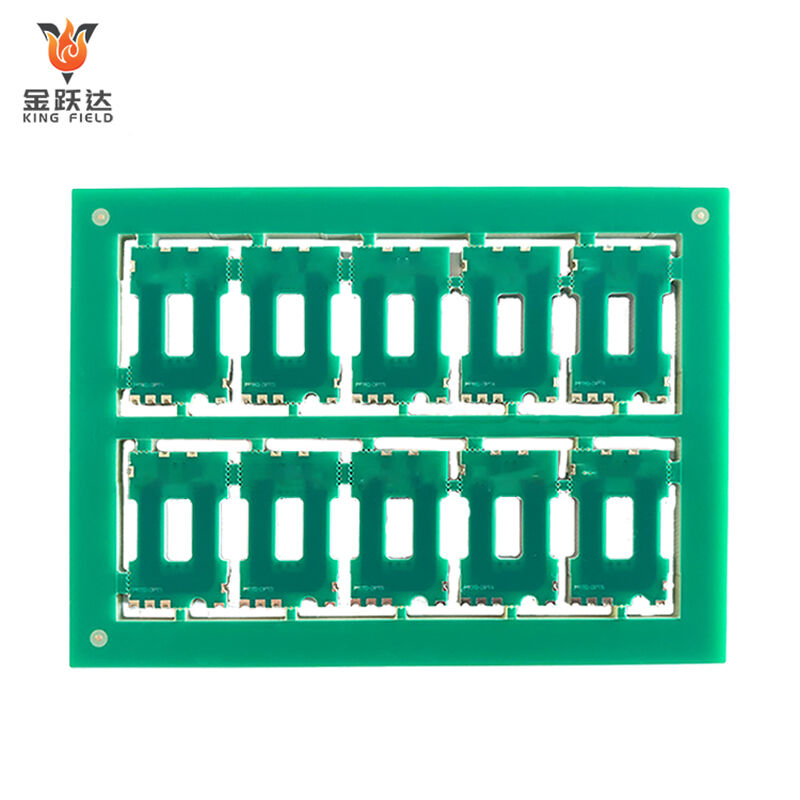

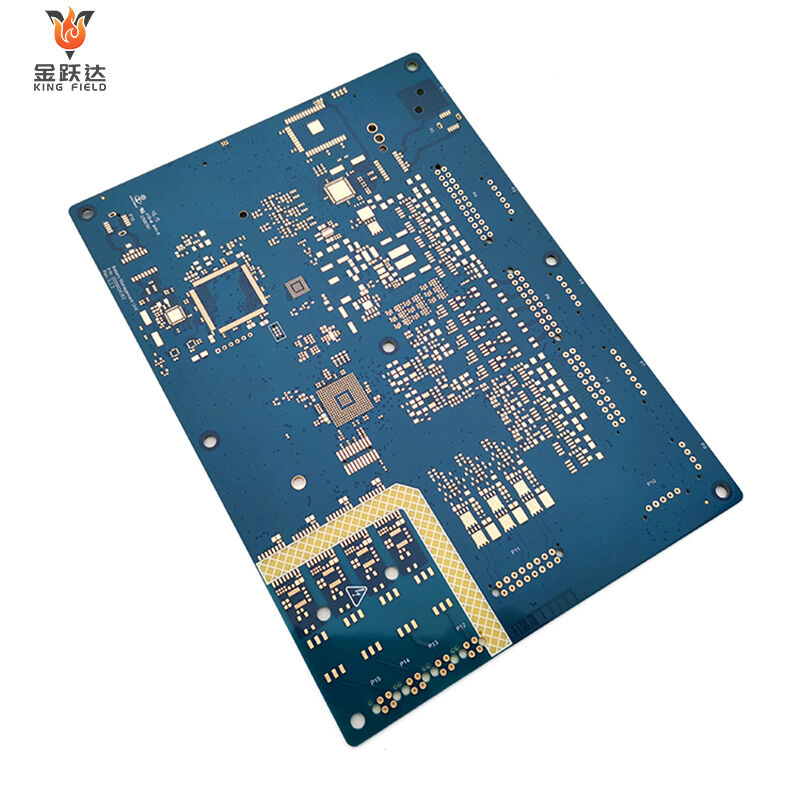

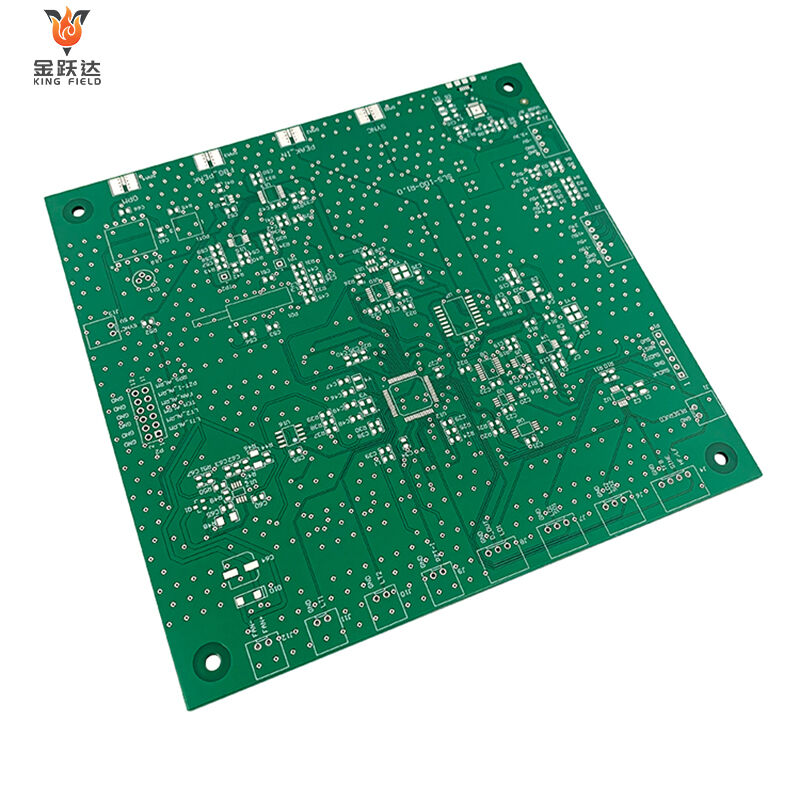

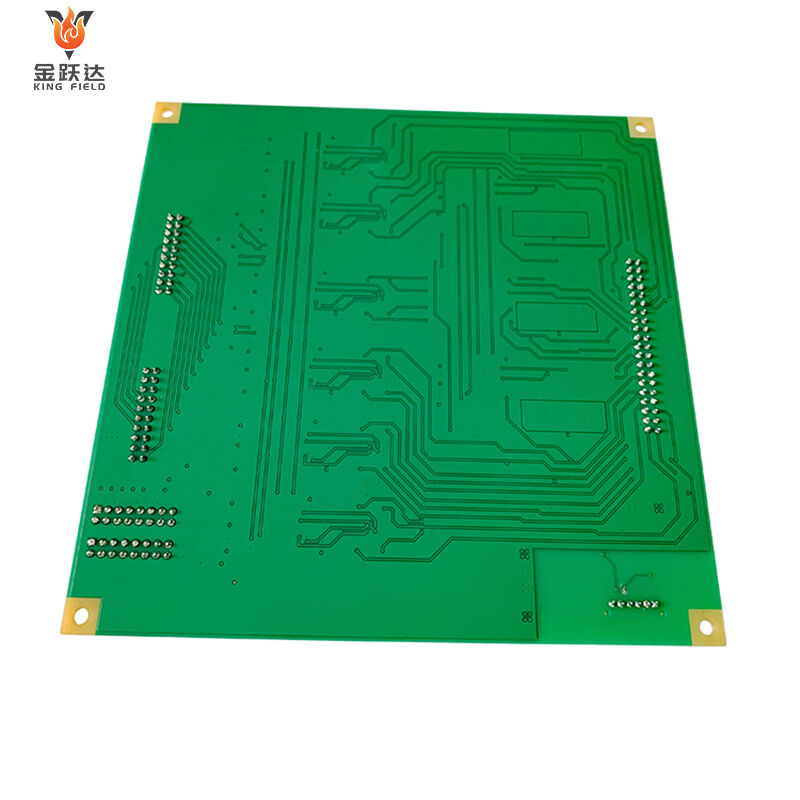

Caso

Estudos de caso

Explorando os nosos proxectos exitosos de PCB HDI a través de diferentes industrias

|

|

|

|

Produtos de electrónica de consumo

|

Dispositivos médicos

|

Automovilístico

|