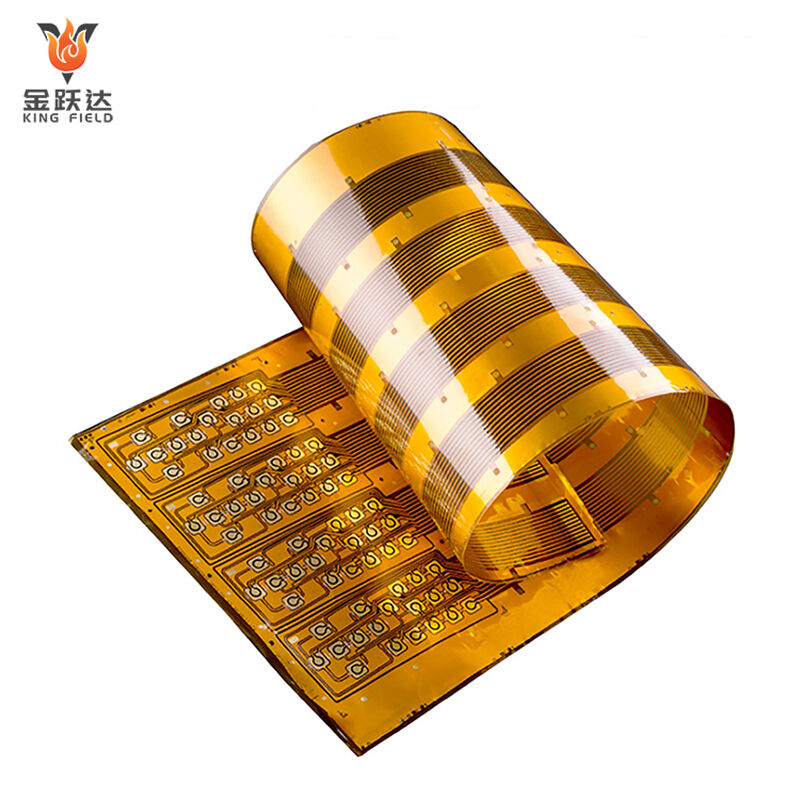

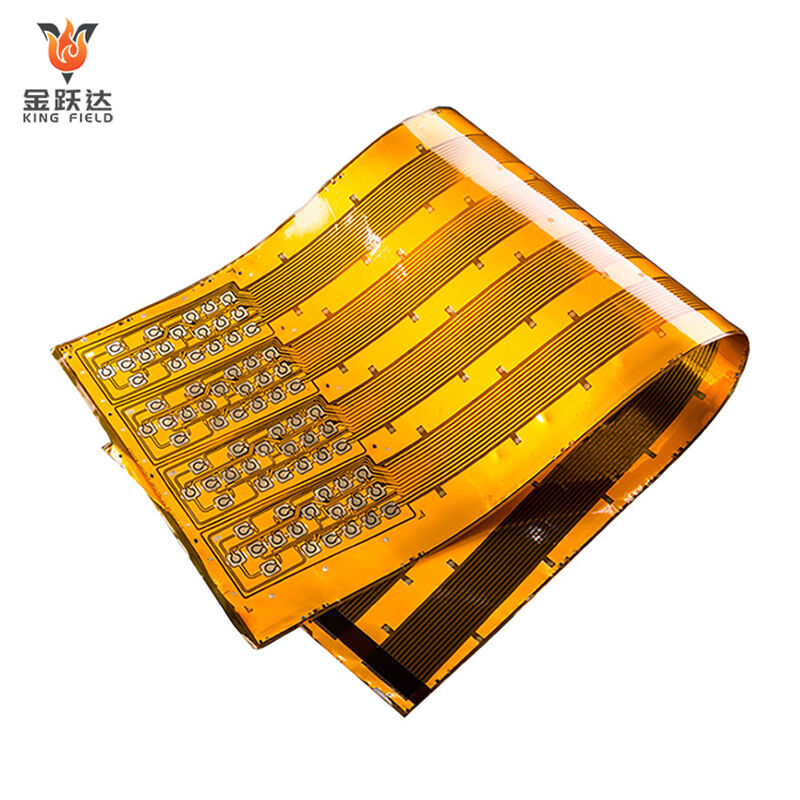

PCB flexible

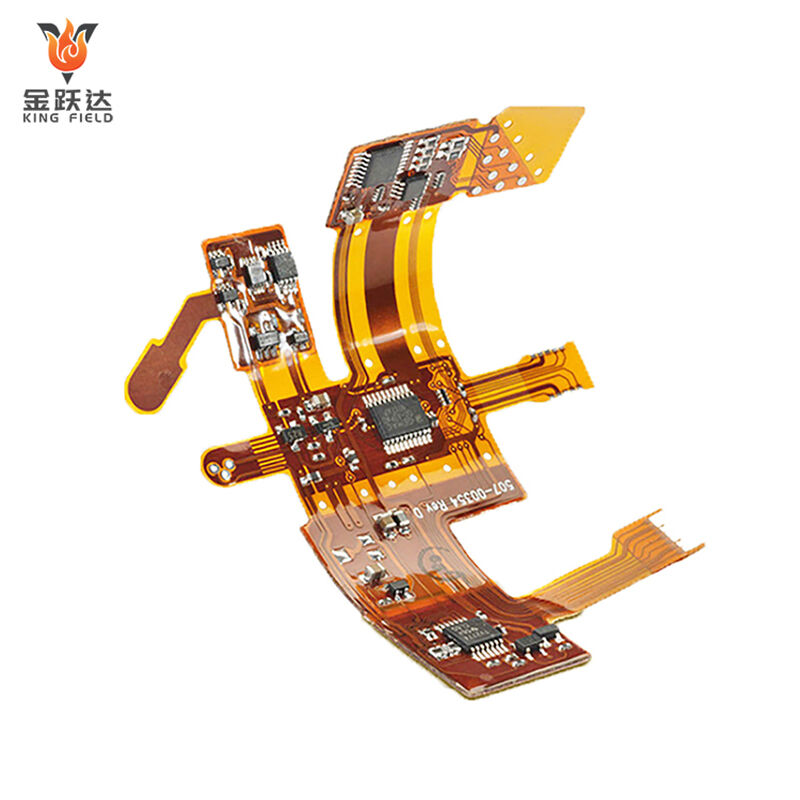

Solucións personalizadas de PCB flexibles para medicina, industria, automoción e electrónica de consumo. Alta precisión, materiais duradeiros, prototipado rápido e produción en masa. Adáptanse a espazos reducidos e deseños complexos—rendemento fiabilístico, entrega puntual.

Descrición

Tendencias futuras de desenvolvemento dos PCBs flexibles

Coa rápida evolución da tecnoloxía electrónica e o aumento da demanda do mercado por produtos electrónicos altamente integrados e lixeiros, os PCBs flexibles ocuparán unha posición central na industria electrónica do futuro grazas á súa excelente adaptabilidade, alta durabilidade e flexibilidade de deseño, converténdose nun elemento clave que impulsa a innovación e o desenvolvemento do sector.

Vantaxes do PCB flexible

• Alta utilización do espazo e deseño flexible: Os PCBs flexibles poden dobrarse, plicarse e enrollarse, mellorando moito a utilización do espazo e permitindo deseños de circuítos que se adaptan a formas irregulares e superficies curvas, satisfacendo as necesidades de produtos máis delgados, compactos e aplicacións especiais.

• Durabilidade superior e adaptabilidade ambiental: Ao utilizar sustratos de alto rendemento e laminados recubertos con cobre, os PCB flexibles posúen unha excelente resistencia ao calor, ao frío e á corrosión química, así como unha boa resistencia a vibracións e impactos. Manteñen un rendemento eléctrico estable en ambientes hostís, prolongando a vida útil do produto.

• Transmisión de sinal e fiabilidade excelentes: Un deseño de circuito optimizado reduce a interferencia e atenuación na transmisión do sinal, mellorando a calidade e estabilidade do sinal. Menos puntos de conexión reducen o risco de fallos, asegurando unha alta fiabilidade do circuito.

• Vantaxes de fabricación e montaxe eficientes: Os PCB flexibles admiten a produción automatizada, mellorando a eficiencia produtiva. A súa natureza lixeira e flexible facilita a manipulación e axuste manual, reducindo a dificultade e o custo de montaxe.

Materiais para PCBs flexibles (Formulario)

Comparación de rendemento entre poliimida (PI) e tereftalato de polietileno (PET)

| tipo | Fibra de poliéster (PET) | Adhesivo de poliimida | Poliamida sen adhesivo | |||

| Resistencia á calor | Resistencia térmica: 100-200 ℃, a curto prazo ata 230 ℃; propenso á deformación a altas temperaturas | Resistencia térmica a longo prazo: 250-400 ℃, resistencia a curto prazo: por encima de 500 ℃ | Resistencia térmica a longo prazo de 300-400 ℃, mantendo a estabilidade física a altas temperaturas | |||

| Propiedades mecánicas | Alta resistencia á tracción, pero fráxil e quebradizo | Alta resistencia á tracción (170-400 MPa), excelente resistencia á flexión | Alta resistencia e resistencia á fatiga, resistencia ao desgarro superior ao PET | |||

| Estabilidade Química | Resistente a ácidos diluídos e disolventes, pero xeralmente ten resistencia moderada á hidrólise | Resistente a ácidos fortes e álcalis, corrosión química e radiación | Resistente a disolventes químicos e á hidrólise, con boa biocompatibilidade | |||

| Propiedades adhesivas | Require adhesivos adicionais; a resistencia ao despegue ve-se facilmente afectada pola temperatura | O adhesivo especial require tratamento superficial (lixado, limpeza); alta resistencia á unión tras o curado | Alcanza a unión sen adhesivos mediante prensado en quente ou procesos autoadhesivos, reducindo os defectos na interface | |||

| Escenarios de aplicación | Adequado para procesos de media e baixa temperatura (por exemplo, FPC, baterías de litio), electrónica de consumo | Adequado para encapsulamento a alta temperatura (semicondutores, LEDs), aeroespacial e dispositivos médicos | Adequado para circuítos flexibles de alta gama, laminación a alta temperatura e dispositivos biomédicos | |||

| custo | Baixa Temperatura | Alto custo (adhesivos especiais complexos e procesos) | Custo máis elevado (os procesos sen adhesivos reducen os custos de adhesivos, pero o material en si é caro) | |||

Tipo

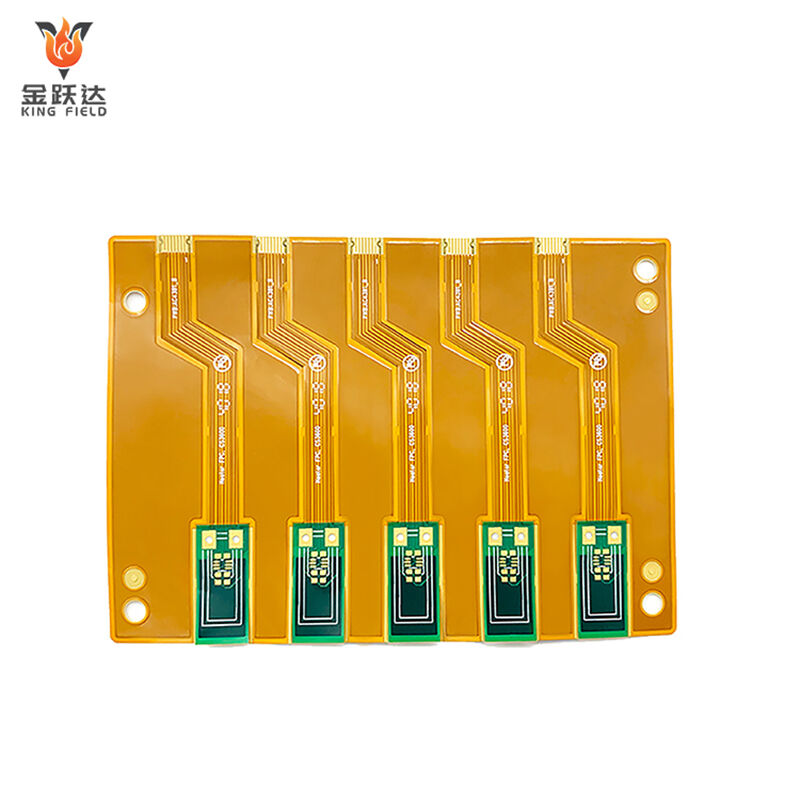

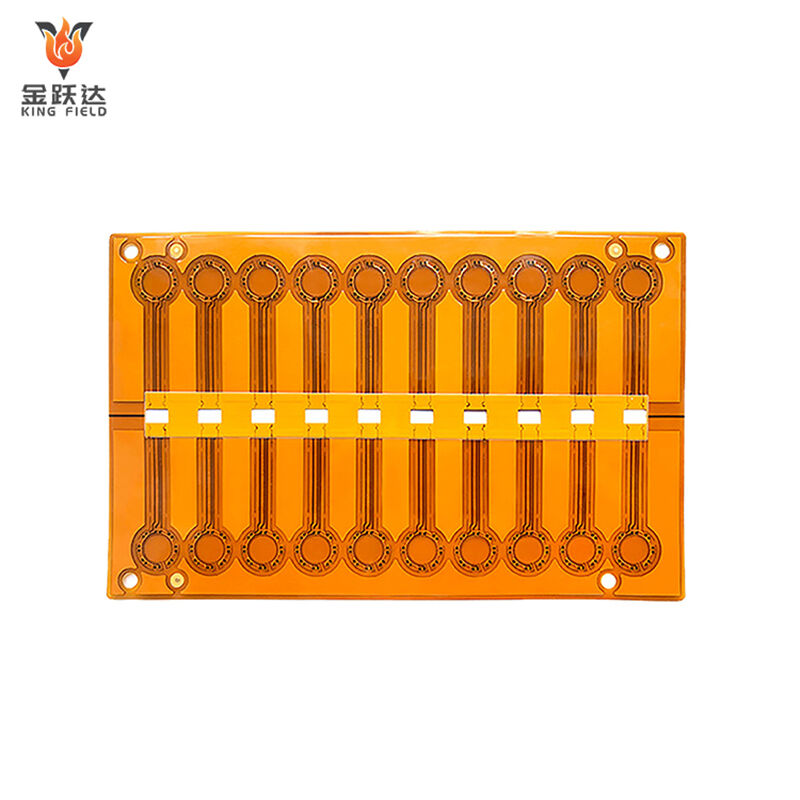

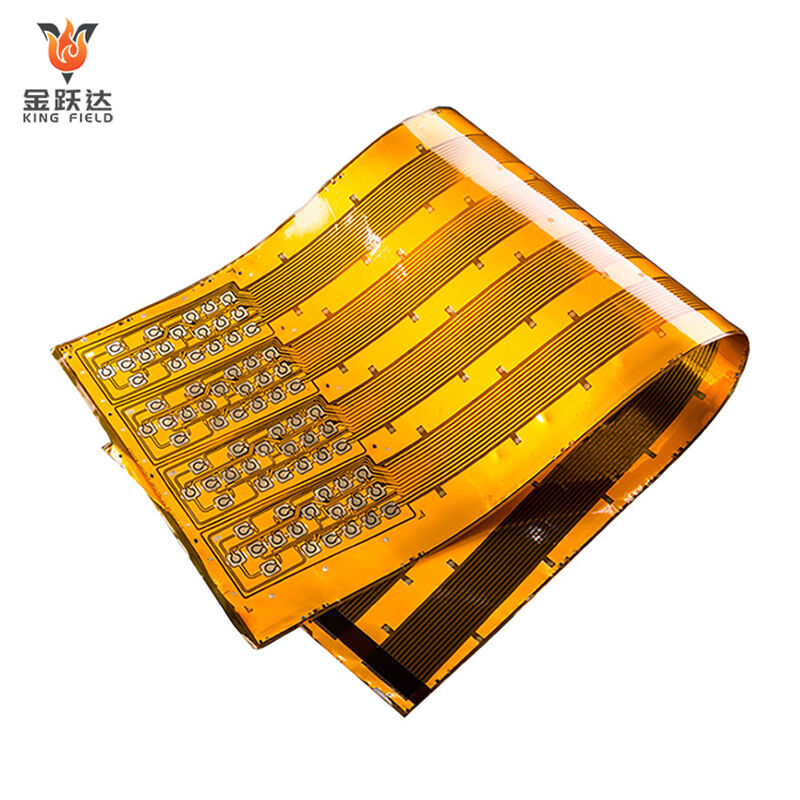

Tipo de PCB flexible

| PCB flexible dunha soa capa | |

|

• Estrutura: Composta por unha única capa de follas de cobre, un substrato (como PI ou PET) e unha película protectora; a máis fina (0,05-0,2 mm) sen interconexións entre capas. • Propiedades mecánicas: Flexibilidade óptima, capaz de dobrarse repetidamente máis de 100.000 veces, adecuada para escenarios de deformación dinámica de alta frecuencia (como correas de dispositivos portátiles). • Propiedades eléctricas: Baixa densidade de cableado, soporta só circuítos sinxelos; as sinais de alta frecuencia son susceptibles a interferencias, require conectores puente para ampliar o espazo de cableado. • Custo: Custo de fabricación máis baixo; materiais e procesos sinxelos, adecuados para aplicacións con orzamentos limitados. • Escenarios de aplicación: Conexións de baixa complexidade (como luces indicadoras LED, circuítos de botóns), dispositivos estáticos ou de dobrez de baixa frecuencia. |

| PCB flexible de dúas capas | |

|

• Estrutura: Dúas capas de follas de cobre conectadas mediante vías, cun substrato e película protectora encerrados nunha capa, con grosor de 0,15-0,3 mm. • Propiedades mecánicas: Boa flexibilidade, pero é necesario controlar o radio de curvatura (recoméndase ≥0,1 mm) para evitar a rotura da follas de cobre nas vías. • Propiedades eléctricas: A densidade de cableado aumenta en máis do 50 %, admite circuítos de complexidade media e a integridade do sinal pode optimizarse mediante deseños de apantallamento. • Custo: Medio, require proceso de metalización de vías (por exemplo, chapado químico de cobre), o custo de fabricación é un 30%-50% superior ao do monocapa. • Escenarios de aplicación: Dispositivos dinámicos (por exemplo, bisagras de teléfono con pantalla plegable, conexións de sensores), circuítos de densidade media que requiren cableado bilar. |

| PCB flexible multicapa | ||

|

• Estrutura: Tres ou máis capas de follas de cobre superpostas, interconectadas mediante vías/vías cegas, espesor de 0,2-0,6 mm (increméntase co número de capas). • Propiedades mecánicas: Flexibilidade pobre, require deseño de reforzo local (por exemplo, zonas ríxidas) para reducir a tensión por flexión, adecuado para escenarios estáticos ou con deformación de baixa frecuencia. • Propiedades eléctricas: Alta densidade de cableado, soporta deseño en capas de sinal/alimentación, control preciso de impedancia, adecuado para transmisión de sinais de alta velocidade (por exemplo, placas base de teléfonos 5G). • Avance tecnolóxico: Emprega tecnoloxía de apilamento de microvías (ancho de liña/espazamento ata 20 μm), o sustrato composto de grafeno mellora a disipación do calor (condutividade térmica de 600 W/m·K). • Custo: O máis alto, involucra procesos complexos como laminación, perforación láser e galvanizado, o custo de fabricación é 2-3 veces superior ao da monocapa. • Escenarios de aplicación: Circuitos de alta densidade (por exemplo, endoscopios electrónicos médicos, equipos aerospaciais), escenarios con restricións de espazo que requiren alto rendemento. |

|

Kingfield ofrece servizos de fabricación integral para PCBs flexibles, ríxidos-flexibles e ríxidos, utilizando materiais de alta calidade e procesos avanzados. Apoia necesidades de deseño de alta precisión e personalización, proporcionando prototipado rápido, análise técnica gratuíta e probas de calidade fiábeis. Con entregas eficientes e un excelente servizo, Kingfield converteuse no socio preferido de moitas empresas.

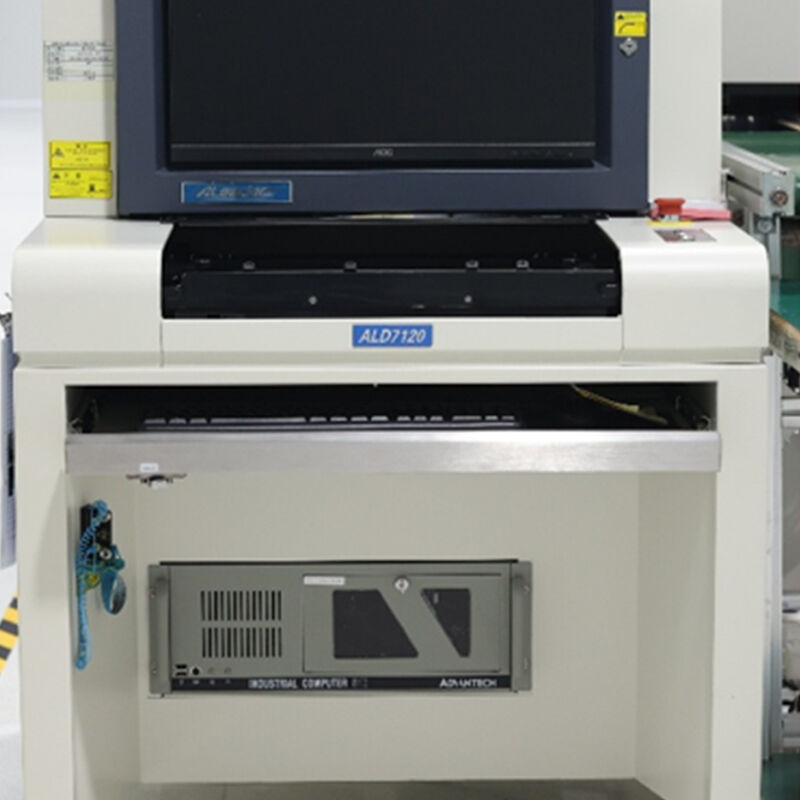

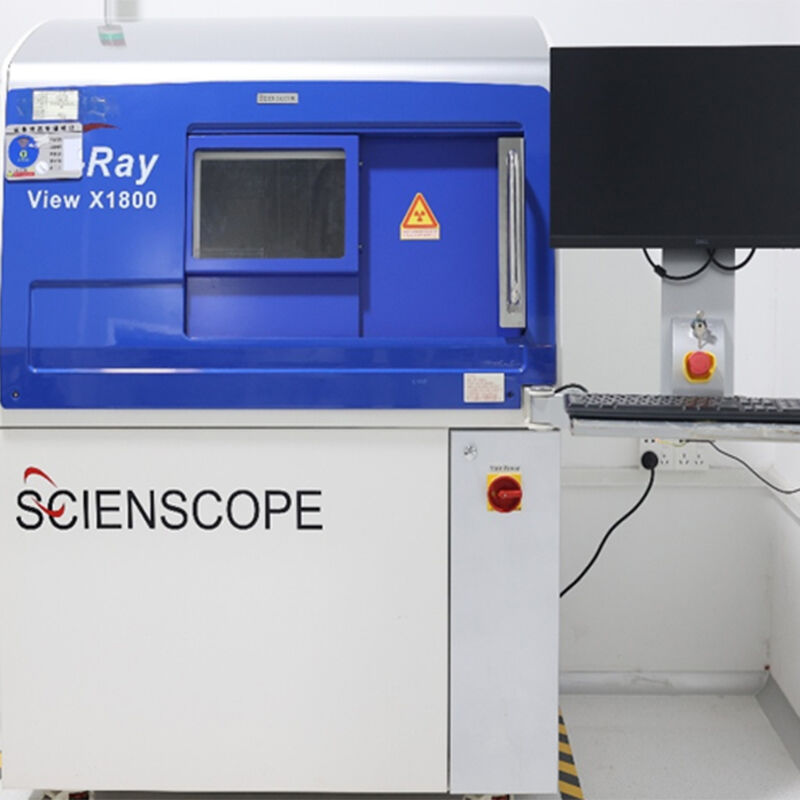

Equipamento de ensaio

|

|

|

|

1. Máquina de montaxe de compoñentes de alta velocidade Panasonic NPM-W2, colocación de compoñentes 01005 |

2. Máquina de impresión de pasta de solda GKG, revestimento de alta precisión |

3. Forno de refluencia JT JTR-1200D-N, soldadura SMT |

|

|

|

|

4. Sistema de soldadura por onda SE-450-HL, Soldadura THT |

5. AOI 3D MAKER-RAY, Inspección de aspecto |

6. Raios X Inspección interna BGA |

Encargue pranchas PCB e servizos de montaxe PCB en liña.

Mantemos o principio de transparencia de prezos, eliminando todas as taxas ocultas para que poida entender claramente a súa compra. Todos os produtos fabricáronse na nosa propia fábrica, co control estrito do proceso de produción, proporcionándolle unha garantía fiábel de calidade superior. Somos un socio en quen pode confiar.

Preguntas frecuentes

P1: Cais son as aplicacións axeitadas para PCBs flexibles?

kingfield: Adecuado para aplicacións que requiren flexibilidade, redución de peso ou restricións de espazo, como dispositivos portátiles (reloxos/pulseras intelixentes), teléfonos plegábeis, electrónica automotriz (cables de conexión de sensores) e endoscopios médicos.

P2: Cales son os sustratos comúnmente usados para PCBs flexibles? Como escollilos?

kingfield: Os sustratos máis usados son poliimida (PI, resistencia a alta temperatura, alto custo) e poliéster (PET, baixo custo, menor resistencia térmica). Escolla PI para ambientes de alta temperatura ou duras condicións, e PET para aplicacións de baixa temperatura como electrónica de consumo.

P3: Que precaucións se deben tomar ao dobrar PCBs flexibles?

kingfield: O radio mínimo de curvatura debe ser ≥ 5-10 veces o grosor do circuíto (por exemplo, unha placa de 0,1 mm de grosor debe ter un radio de curvatura ≥ 0,5 mm); as pistas na zona de dobrado deben ser perpendiculares ao eixe de dobrado, evitando vías; as zonas reforzadas deben reforzarse para previr deformacións.

P4: Os PCBs flexibles teñen tendencia a ter problemas de soldadura? Como resolvelos?

kingfield: A flexibilidade do material pode provocar facilmente unha soldadura deficiente ou a desunión da unión soldada. Solución: soldadura a baixa temperatura (≤245℃), uso de máquinas de colocación de alta precisión e detección de defectos ocultos por AOI/raios X.

P5: Canto máis caras son as PCBs flexibles en comparación coas ríxidas? Vale a pena escollélas?

kingfield: O custo é xeralmente un 30%-50% superior, pero aforran espazo, reducen o peso e melloran a confiabilidade. As PCBs flexibles son unha mellor opción se o equipo require curvatura frecuente ou o espazo é limitado (como nas pantallas plegables).

Capacidade de fabricación (forma)

| Capacidade de fabricación de PCB | |||||

| ltem | Capacidade de Producción | Espazo mínimo desde S/M ata pad, ata SMT | 0.075mm/0.1mm | Homoxeneidade do cobre de plateado | z90% |

| Número de capas | 1~6 | Espazo mínimo desde lenda ata pad/ata SMT | 0,2 mm/0,2 mm | Precisión do patrón respecto ao patrón | ±3 mil (±0,075 mm) |

| Tamaño de produción (mín. e máx.) | 250 mm x 40 mm/710 mm x 250 mm | Espesor do tratamento superficial para Ni/Au/Sn/OSP | 1~6 μm /0,05~0,76 μm /4~20 μm/ 1 μm | Precisión do patrón respecto ao furo | ±4 mil (±0,1 mm ) |

| Espesor do cobre na laminación | 113 ~ 10z | Tamaño mínimo da pastilla probada E- | 8 X 8mil | Largura/liña mínima espazo | 0.045 /0.045 |

| Grosor do panel do produto | 0.036~2.5mm | Espazo mínimo entre pastillas probadas | 8mil | Tolerancia ao grabado | +20% 0,02 mm) |

| Precisión de corte automático | 0.1mm | Tolerancia mínima de dimensión do contorno (bordo exterior ao circuíto) | ±0.1mm | Tolerancia de alixñamento da capa protexente | ±6 mil (±0,1 mm) |

| Tamaño do taladro (mín./máx./tolerancia do tamaño do orificio) | 0,075 mm / 6,5 mm / ±0,025 mm | Tolerancia mínima de dimensión do contorno | ±0.1mm | Tolerancia de adhesivo en exceso para prensado C/P | 0.1mm |

| Porcentaxe mínima para lonxitude e anchura da ranura CNC | 2:01:00 | Radio mín. R da esquina do contorno (esquina biselada interior) | 0.2mm | Tolerancia de aliñamento para S/M termoestable e S/M UV | ±0,3mm |

| relación de aspecto máxima (grosor/diámetro do burato) | 8:01 | Distancia mínima do dedo dourado ao contorno | 0.075mm | Ponte S/M mín. | 0.1mm |