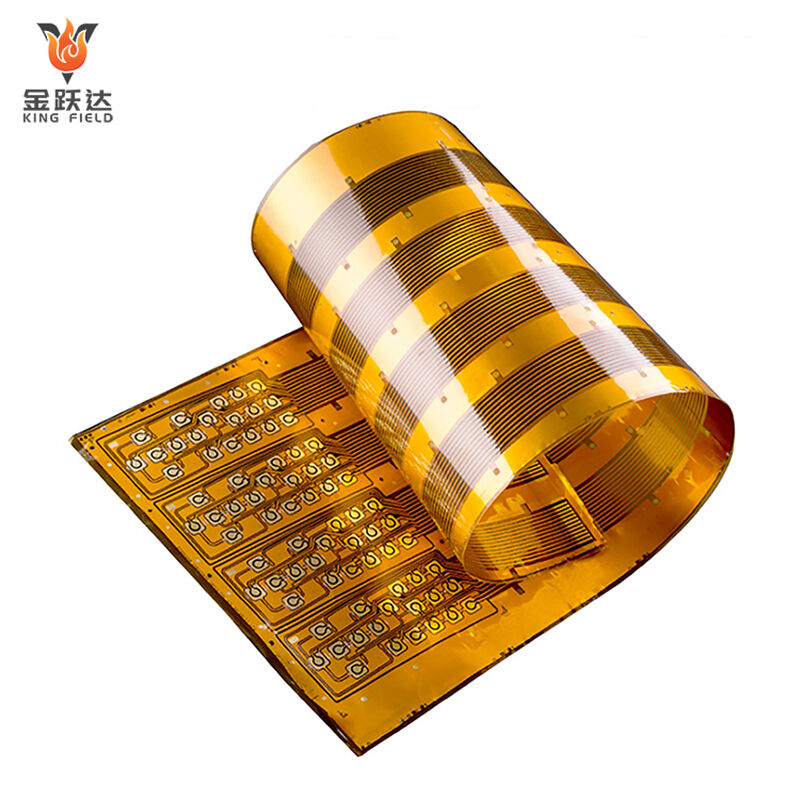

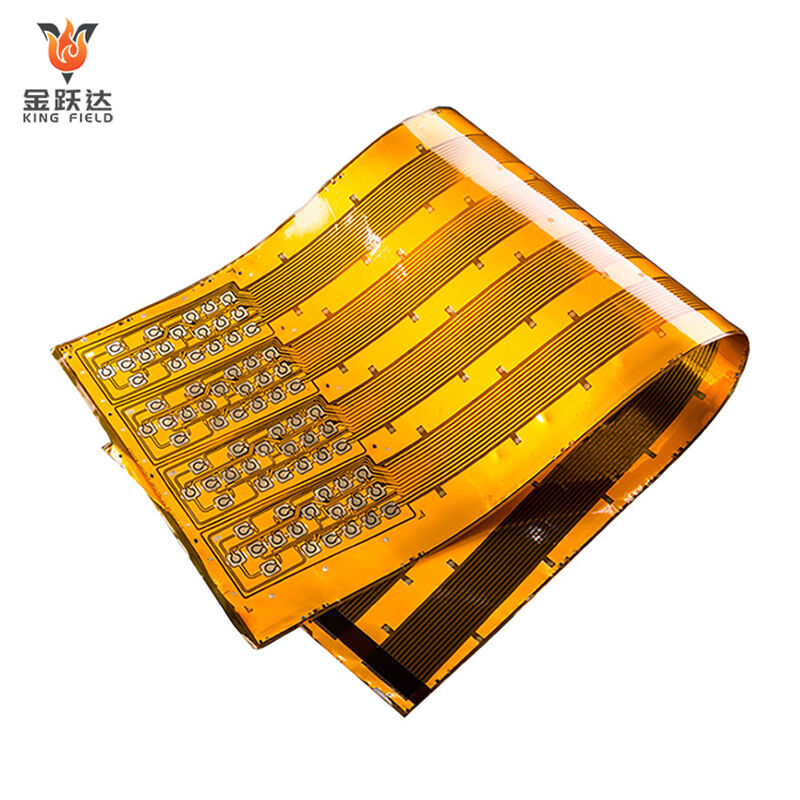

フレキシブルPCB

医療、産業、自動車、民生用電子機器向けのカスタムフレキシブルPCBソリューション。高精度、耐久性に優れた材料、迅速なプロトタイピングおよび量産に対応。狭小スペースや複雑な設計に適合し、信頼性の高い性能と納期厳守を実現します。

説明

フレキシブルPCBの将来の開発動向

電子技術の急速な進化と、高密度化・軽量化された電子製品に対する市場需要の高まりを受けて、フレキシブルPCBはその優れた適応性、高い耐久性、設計の柔軟性により、今後の電子産業において中心的な位置を占め、業界の革新と発展を牽引する重要な要素となるでしょう。

フレキシブルPCBの利点

• 高い空間利用率と柔軟な設計:フレキシブルPCBは曲げたり、折りたたんだり、巻き取ったりできるため、空間利用率を大幅に向上でき、不規則な形状や曲面にも回路設計を適応させることができます。これにより、より薄型・コンパクトな製品や特殊用途のニーズに対応することが可能です。

• 優れた耐久性と環境適応性:高性能基材および銅張積層板を用いることで、フレキシブルPCBは優れた耐熱性、耐寒性、化学薬品耐腐食性を備え、振動や衝撃にも強いです。過酷な環境下でも安定した電気的性能を維持し、製品の寿命を延ばします。

• 優れた信号伝送性能と信頼性:精密に調整された回路設計により、信号伝送時の干渉や減衰が低減され、信号の品質と安定性が向上します。接続点が少ないので故障リスクが低く、高信頼性の回路を実現します。

• 効率的な製造および組立の利点:フレキシブルPCBは自動化生産に対応しており、生産効率が向上します。軽量で柔軟なため手での取り扱いや調整が容易で、組立の難易度とコストを削減できます。

フレキシブルPCB用材料(フォーム)

ポリイミド(PI)とポリエチレンテレフタレート(PET)の性能比較

| タイプ | ポリエステル繊維(PET) | ポリイミド接着剤 | 接着剤不使用ポリイミド | |||

| 耐熱性 | 耐熱温度:100-200℃、短時間で最大230℃まで可能。高温下では変形しやすい。 | 長期的な耐熱温度:250-400℃、短時間での耐熱:500℃以上 | 長期的な耐熱温度は300-400℃で、高温時でも物理的安定性を維持 | |||

| 機械的特性 | 引張強度が高いが、脆く、破断しやすい | 高引張強度(170-400MPa)、優れた曲げ耐性 | 高強度で疲労に強く、PETよりも優れた裂け抵抗性 | |||

| 化学的安定性 | 希薄な酸および溶剤に耐性があるが、一般的に加水分解耐性は中程度 | 強酸・強アルカリ、化学腐食および放射線に耐性 | 化学溶剤および加水分解に耐性があり、生体適合性も良好 | |||

| 粘着性 | 追加の接着剤を必要とする。剥離強度は温度の影響を受けやすい | 特殊接着剤が必要で、表面処理(サンドブラスト、洗浄)を要する。硬化後は高い接合強度を発揮 | 熱圧着または自己接着プロセスにより接着剤不要の接合を実現し、界面欠陥を低減 | |||

| アプリケーションシナリオ | 中低温工程(例:FPC、リチウム電池)、民生用電子機器に適している | 高温封止(半導体、LED)、航空宇宙、医療機器に適している | 高級フレキシブル回路、高温ラミネート、バイオ医療機器に適している | |||

| 費用 | 低温 | 高コスト(複雑な特殊接着剤およびプロセスによる) | コストがやや高い(接着剤不要プロセスにより接着剤費用は削減されるが、材料自体が高価) | |||

タイプ

フレキシブルPCBタイプ

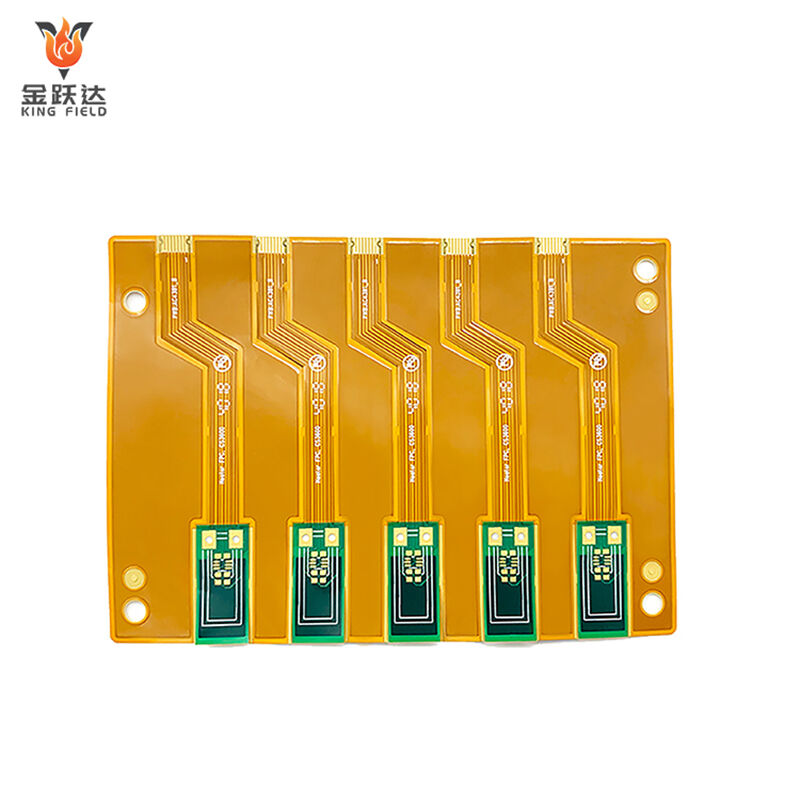

| 単層フレキシブルPCB | |

|

• 構造:単一の銅箔、基材(PIやPETなど)、保護フィルムで構成される。層間接続部がなく、最も薄い(0.05~0.2mm)。 • 機械的特性:優れた柔軟性を持ち、10万回以上繰り返し曲げ可能。高頻度の動的変形を伴う用途(ウェアラブルデバイスのストラップなど)に適している。 • 電気的特性:配線密度が低く、シンプルな回路のみに対応。高周波信号は干渉を受けやすく、配線スペースを拡張するためにジャンパ線が必要。 • コスト:製造コストが最も低い。材料および工程がシンプルで、予算重視の用途に適している。 • 使用用途:低複雑度の接続(LEDインジケーターランプ、ボタン回路など)、静的または低周波での曲げを行う機器。 |

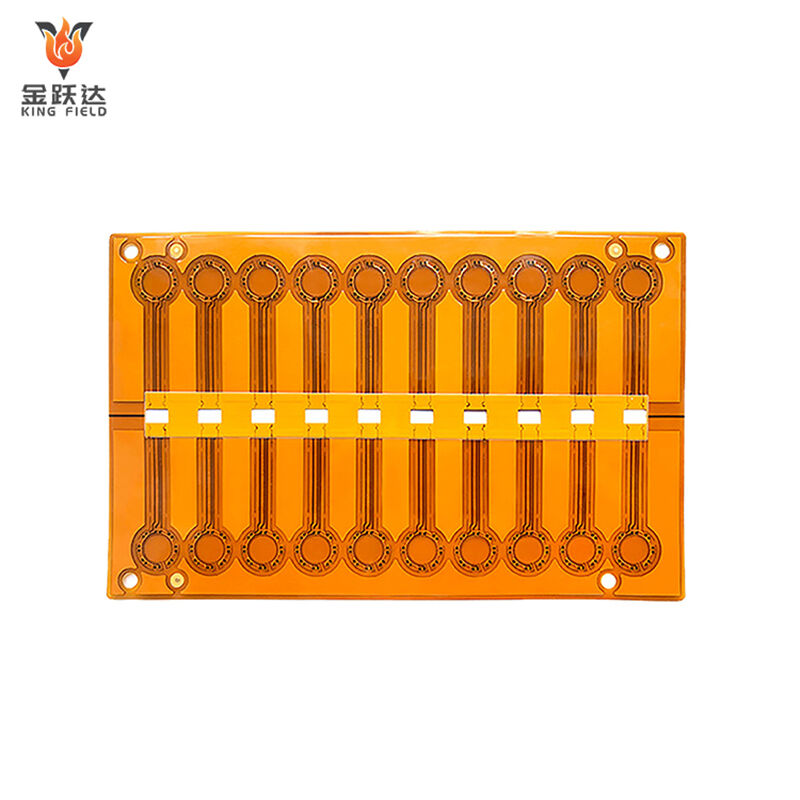

| 二層フレキシブルPCB | |

|

• 構造:ビアにより接続された2層の銅箔からなり、基材と保護フィルムが1層に挟み込まれた構造。厚さは0.15~0.3mm。 • 機械的特性:柔軟性に優れていますが、ビア部の銅箔破断を防ぐため、曲げ半径は制御する必要があります(推奨値:≥0.1mm)。 • 電気的特性:配線密度が50%以上向上し、中程度の複雑さを持つ回路に対応可能。シールド設計により信号整合性を最適化できます。 • コスト:中程度。ビアメタライズ処理(例:化学銅めっき)を必要とし、製造コストは単層基板より30〜50%高くなります。 • 適用シーン:動的デバイス(例:折りたたみ画面スマホのヒンジ、センサー接続)、両面配線を必要とする中密度回路。 |

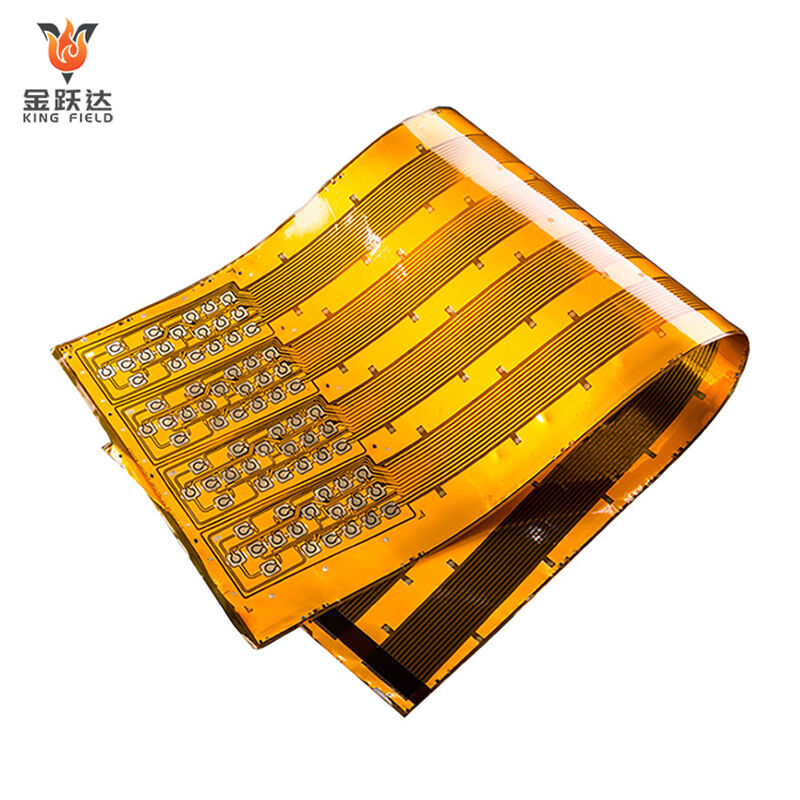

| 多層フレキシブル基板 | ||

|

• 構造:3層以上の銅箔を積層し、相互接続されたビア/ブラインドビアを有する構造。厚さは0.2~0.6mm(層数に応じて増加)。 • 機械的特性:柔軟性は低く、曲げ応力を軽減するために局所的な補強設計(例:剛性領域)が必要。静的または低周波変形用途に適しています。 • 電気的特性:高密度配線に対応し、信号/電源の層別設計をサポート。正確なインピーダンス制御が可能で、高速信号伝送に適している(例:5G携帯電話のマザーボード)。 • 技術的ブレークスルー:マイクロビア積層技術を採用(配線幅/間隔は最大20μm)。グラフェン複合基板により放熱性が向上(熱伝導率600W/m・K)。 • コスト:最も高価。ラミネート、レーザー穴開け、電気めっきなど複雑な工程を含み、製造コストは単層の2〜3倍。 • 適用シーン:高密度回路(例:医療用電子内視鏡、航空宇宙機器)、高性能が求められるスペース制約のある用途。 |

|

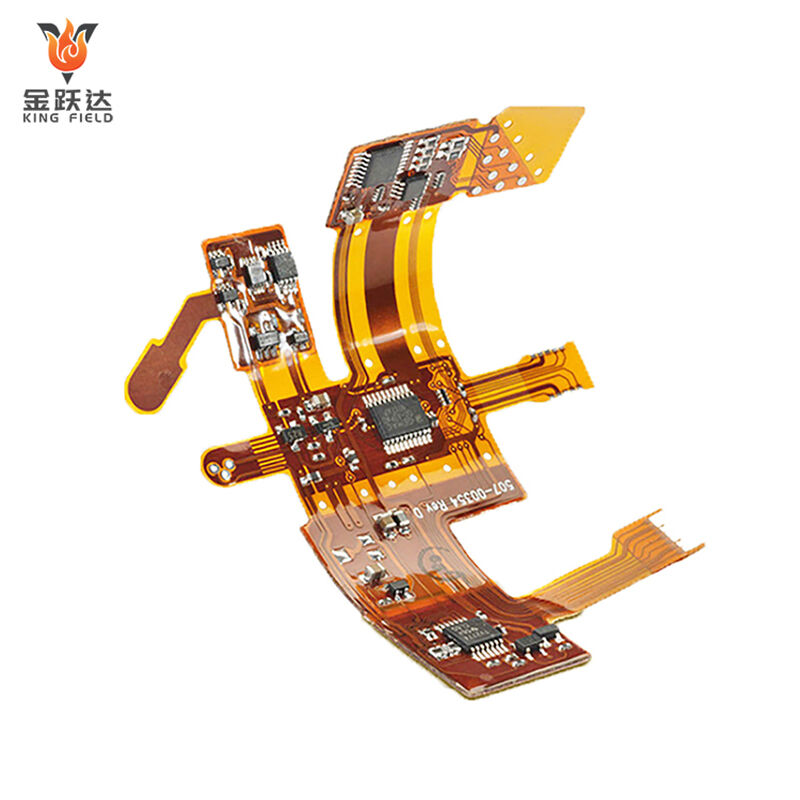

Kingfieldは、高品質な材料と先進的なプロセスを用いて、フレキシブル基板、リジッドフレックス基板、およびリジッド基板のワンストップ製造サービスを提供しています。高精度の設計やカスタマイズニーズにも対応し、迅速な試作、無料の技術分析、信頼性の高い品質検査を提供します。効率的な納期と優れたサービスにより、Kingfieldは多くの企業から選ばれるパートナーとなっています。

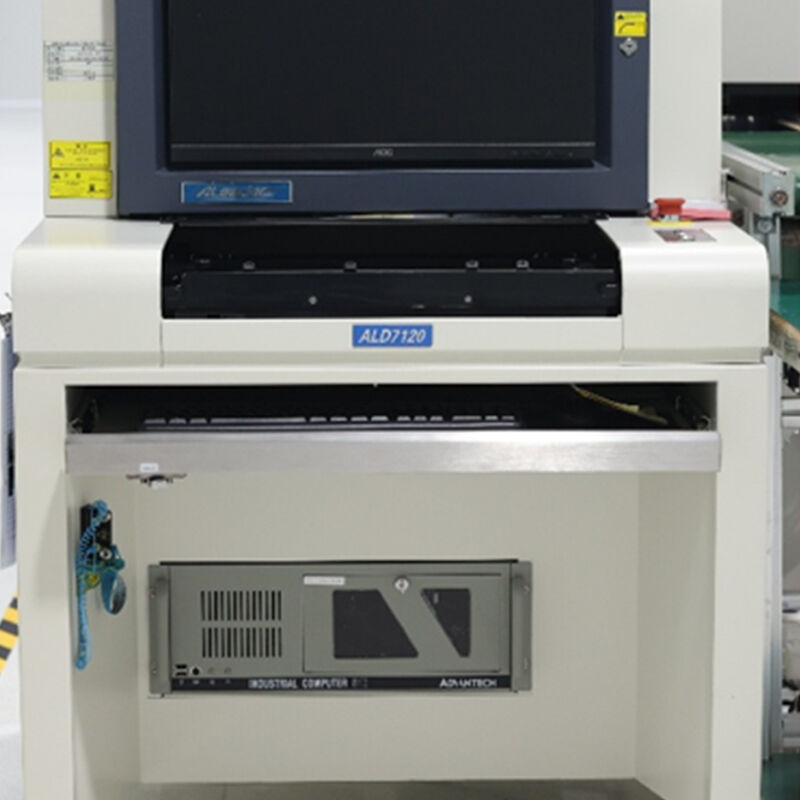

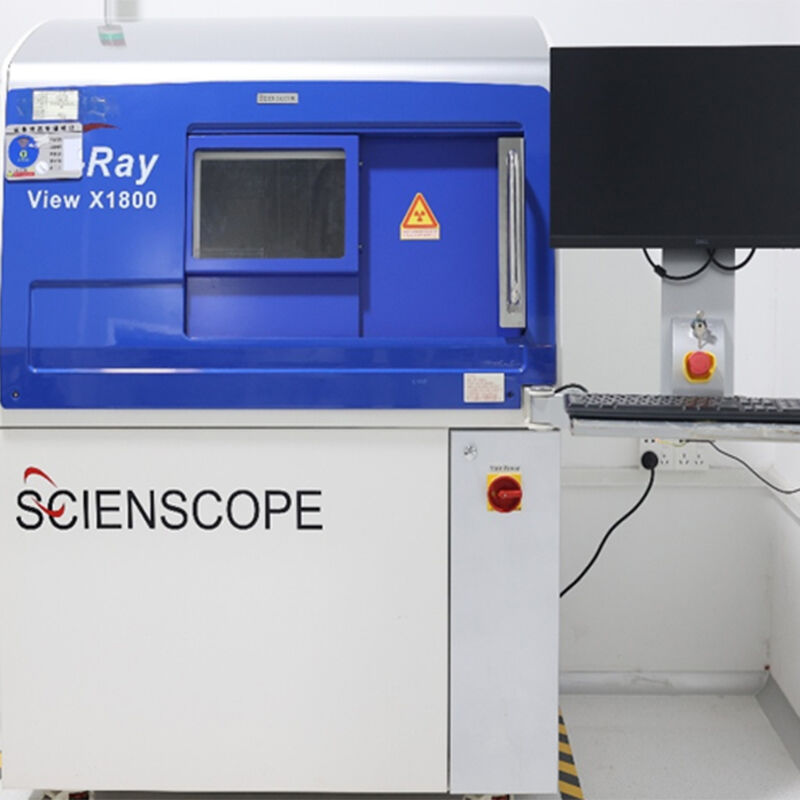

試験装置

|

|

|

|

1. 高速マウンタ機 Panasonic NPM-W2、01005部品実装 |

2. ペースト印刷機 GKG、高精度コーティング |

3. リフロー炉 JT JTR-1200D-N、SMT実装用はんだ付け |

|

|

|

|

4. リフローはんだ付けシステム SE-450-HL, THT ハンダ付け |

5. 3D AOI MAKER-RAY, 外観検査 |

6. X線 BGA内部検査 |

オンラインでPCB基板およびPCB実装サービスを注文してください。

当社は価格の透明性を重視しており、隠れた費用を一切排除し、お客様が購入内容を明確に理解できるようにしています。すべての製品は自社工場で製造されており、生産プロセスを厳密に管理することで、高品質の確かな保証を提供いたします。当社は信頼いただけるパートナーです。

よく 聞かれる 質問

Q1: フレキシブルPCBの適切な用途は何ですか?

kingfield: 曲げたり軽量化したり、スペースが限られているアプリケーションに適しています。例としては、ウェアラブルデバイス(スマートウォッチ/バンド)、折りたたみ式携帯電話、自動車電子機器(センサー接続ケーブル)、医療用内視鏡などがあります。

Q2: フレキシブルPCBに一般的に使用される基板は何ですか?どのように選定すればよいですか?

kingfield: 一般的に使用される基板には、ポリイミド(PI、耐熱性が高くコストも高い)とポリエステル(PET、低コストで耐熱性は劣る)があります。高温または過酷な環境にはPIを、消費者向け電子機器などの低温用途にはPETを選んでください。

Q3: フレキシブルPCBを曲げる際に注意すべき点は何ですか?

kingfield: 最小曲げ半径は、基板厚さの5~10倍以上にする必要があります(例:0.1mm厚の基板の場合、曲げ半径は0.5mm以上)。曲げ部分の配線は曲げ軸に対して垂直になるようにし、ビアは避けてください。変形防止のため、補強が必要な部分は補強してください。

Q4: フレキシブルPCBのはんだ付けでは問題が発生しやすいですか?どう解決すればよいですか?

kingfield: 材料の柔軟性により、はんだ付け不良やはんだ接合部の剥離が生じやすくなります。対策としては、低温はんだ付け(≤245℃)、高精度マウンターマシンの使用、およびAOI/X線検査による潜在的欠陥の検出が挙げられます。

Q5: フレキシブルPCBは、剛性PCBに比べてどの程度高価ですか?選ぶ価値はありますか?

kingfield: 通常、コストは30〜50%高くなりますが、省スペース化、軽量化、信頼性向上のメリットがあります。機器が頻繁に曲げられる場合や空間が限られている場合(折りたたみ画面など)は、フレキシブルPCBの方が適しています。

製造能力(フォーム)

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~6 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ(最小および最大) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1/3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差(外縁から回路まで) | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリル径(最小/最大/穴径公差) | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| CNCスロットの長さおよび幅の最小割合 | 2:01:00 | 外形の最小Rコーナー半径(内側丸み角) | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:01 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |