金属ベースPCB

高効率の金属ベースPCB。熱管理および高電力アプリケーション(LED、自動車、産業機器、民生用電子機器)向け。優れた放熱性、耐久性のある金属基板(アルミニウム/銅)、24時間でのプロトタイピング、迅速な納品、DFMサポートおよび厳格なテストを実現。信頼性が高く、熱効率に優れ、高出力密度の電子機器に最適です。

✅ 優れた放熱性能

✅ 24時間でのプロトタイピング|迅速納品

✅ DFMおよび品質検査

✅ LED/自動車/産業機器向け特化

説明

メタルコア基板 (MCPCB) は、基板のコア層として金属材料(一般的にはアルミニウム、銅、または鉄合金)を使用する特殊なタイプのプリント回路基板です。その典型的な構造は、金属コア層、絶縁層(高熱伝導性材料)、および回路層から成り立っています。主な利点は優れた放熱性能にあり、金属コア層の熱伝導率は従来のFR-4基板よりもはるかに高く、高出力部品が発生する熱を迅速に伝導できます。同時に、良好な機械的強度と電磁遮蔽特性を持ち、放熱機能と構造支持機能を統合できるため、製品設計を簡素化することが可能です。この種のPCBは、LED照明、自動車電子機器、パワーエレクトロニクス(電源など)、医療、航空宇宙など、放熱性と安定性が厳しく要求される分野で広く使用されています。従来のFR-4 PCBと比較してコストは高いものの、高温や過酷な使用環境では代替不可能な存在であり、一方で従来のFR-4は一般的な低電力デバイスに適しています。

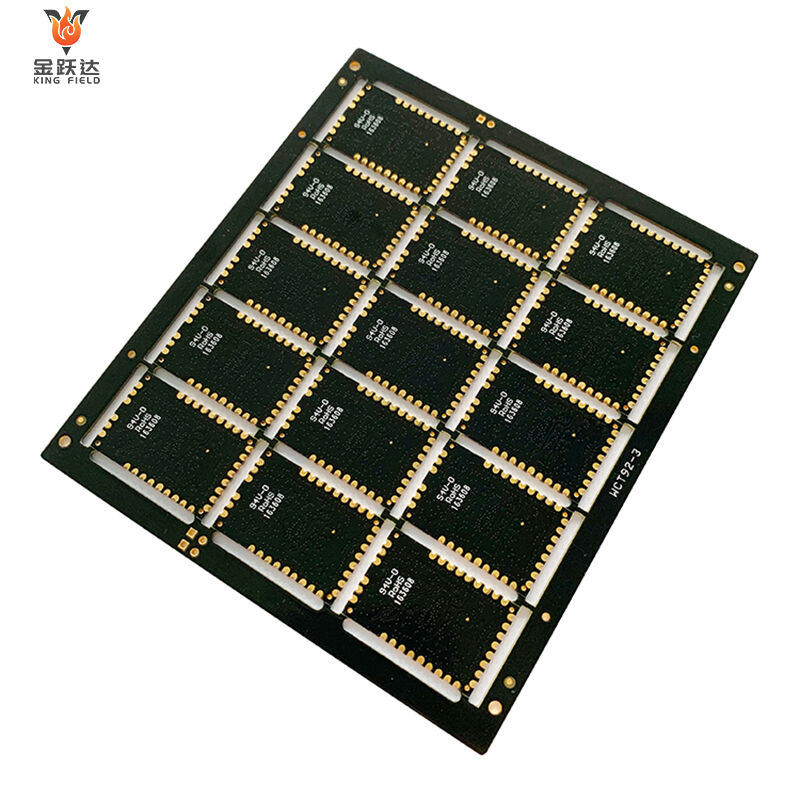

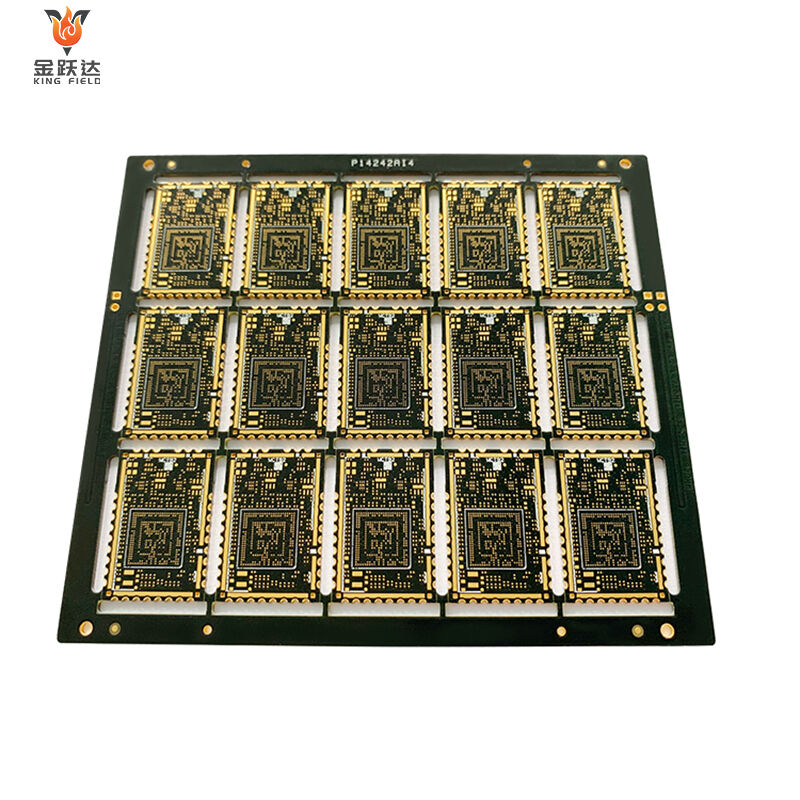

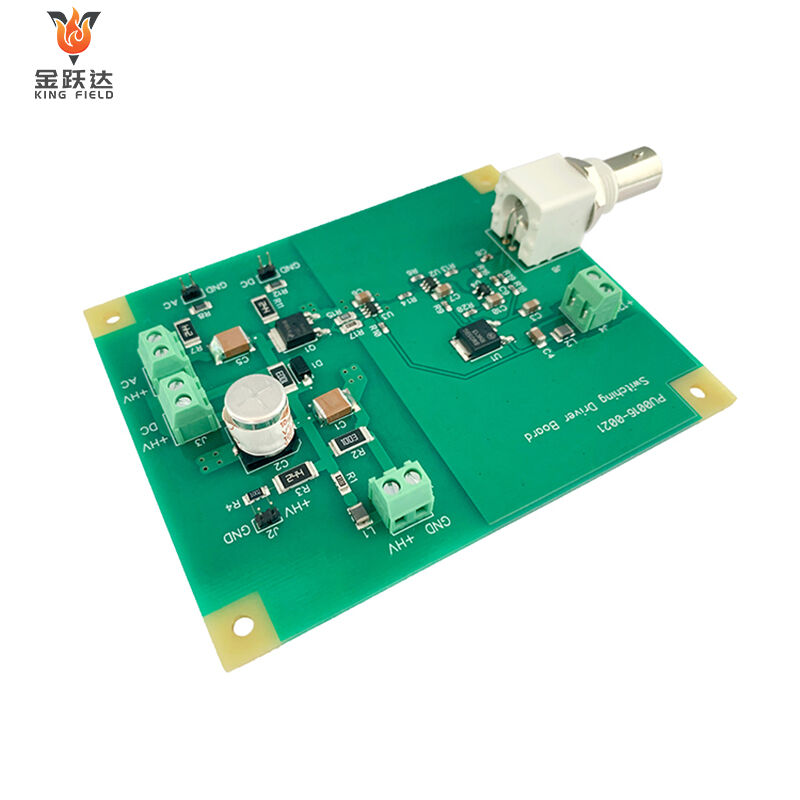

製品シリーズ

Kingfieldは、さまざまな業界と用途のニーズに対応する多様な金属ベースのPCBを提供しています。

|

|

|

|

アルミ基板PCB

|

銅基板PCB

|

放熱・電気分離銅基板

|

一般的に使用される基板

| 金属芯PCBでよく使われる金属基板の比較表 | |||||

| 比較項目 | アルミニウム (Al) | 銅 (Cu) | フェロアロイ/ステンレス鋼 | ||

| コアポジショニング | 主流の汎用基板で、コストパフォーマンスに優れた選択肢 | 高級で究極の放熱基板 | 特殊作業条件用構造基材 | ||

| 熱伝導性 | 約100~200 W/(m・K) | 約380 W/(m・K) | 低い(アルミニウムや銅よりもはるかに低い) | ||

| コストレベル | 低コスト、原料の埋蔵量が豊富で調達コストも低い | 高い。貴金属特性があり、アルミニウムよりも著しく高価 | 中から高品質。特定の合金組成によって異なる | ||

| 機械的特性 | 変形および振動に対する耐性が良好で、寸法安定性が高く、比較的軽量 | 機械的強度は高いが、重量が大きい | 極めて高い機械的強度と優れた耐腐食性 | ||

| 加工の難しさ | 低コストで延性に優れ、切断・スタンピング・曲げが容易であり、成熟した表面処理技術を備えている。 | 中国では加工技術の要求レベルが比較的高いため、それに応じてコストが上昇する。 | 高硬度、高加工難易度 | ||

| 典型的な適用シナリオ | LED照明(街路灯、車両用ヘッドライト)、一般的な自動車電子機器、スイッチング電源など、量産市場向けの商業用途。 | 高出力RFアンプやハイエンドの航空宇宙電子装置など、極端な放熱性能が求められる用途。 | 極限の工業環境における制御モジュールなど、特殊な使用条件下で極めて高い構造安定性を必要とする用途。 | ||

| コアな利点 | バランスの取れた総合性能と優れたコストパフォーマンスにより、ほとんどのシナリオに適している。 | トップクラスの放熱性能 | 安定した構造と優れた耐腐食性 | ||

| 主な欠点 | 放熱性能は銅に比べて劣る。 | コストが高く、重量が重い | 放熱性能が悪く、加工が困難 | ||

技術的特徴

Kingfieldの金属ベースPCBは、先進技術と厳格な品質管理を活用して、製品の性能と信頼性を確保しています。

- 金属ベースPCBは、従来のFR4 PCBに比べて著しく高い熱伝導性を持ち、電子部品の動作温度を効果的に低下させ、装置の信頼性と寿命を向上させます。

- 優れた放熱性能により、より高い電力密度の設計が可能となり、電子機器を小型・軽量化しつつ高性能を維持できます。

- 動作温度を低下させることで、電子部品の信頼性と寿命を大幅に向上させることができ、装置の故障率やメンテナンスコストを削減できます。

- 金属ベースのPCBは優れた放熱特性を持ち、追加の放熱装置を簡素化または不要にできるため、システムコストと複雑さを削減できます。

- 動作温度が低下することで電子部品の性能が向上し、温度変化による性能への影響を低減でき、より広い温度範囲で安定して機器を動作させることが可能になります。

- 金属ベースのPCBは構造的サポートとして機能し、全体的な厚さと重量を削減できるため、よりコンパクトな設計が可能となり、特に設置空間が限られた用途に適しています。

利点

金属コアPCB(MCPCB)の主な利点:

- 強力な放熱性: 金属コアの熱伝導率は従来の基板よりもはるかに高く、発生した熱を迅速に放散することで、機器の安定動作を保証し、寿命を延ばします。

- 優れた機械的特性: 変形や振動に強く、寸法が安定しており、自動車や産業用途など過酷な環境にも対応可能です。

- 優れた電磁シールド性能: 金属製コアにより電磁干渉が低減され、機器間の互換性が向上します。

- 簡素化された設計: 基板と放熱機能を一体化することで、製品サイズが縮小され、コストが低下します。

- 広く互換性 多様な用途要件に対応するため、異なる金属基板から選択することが可能です。

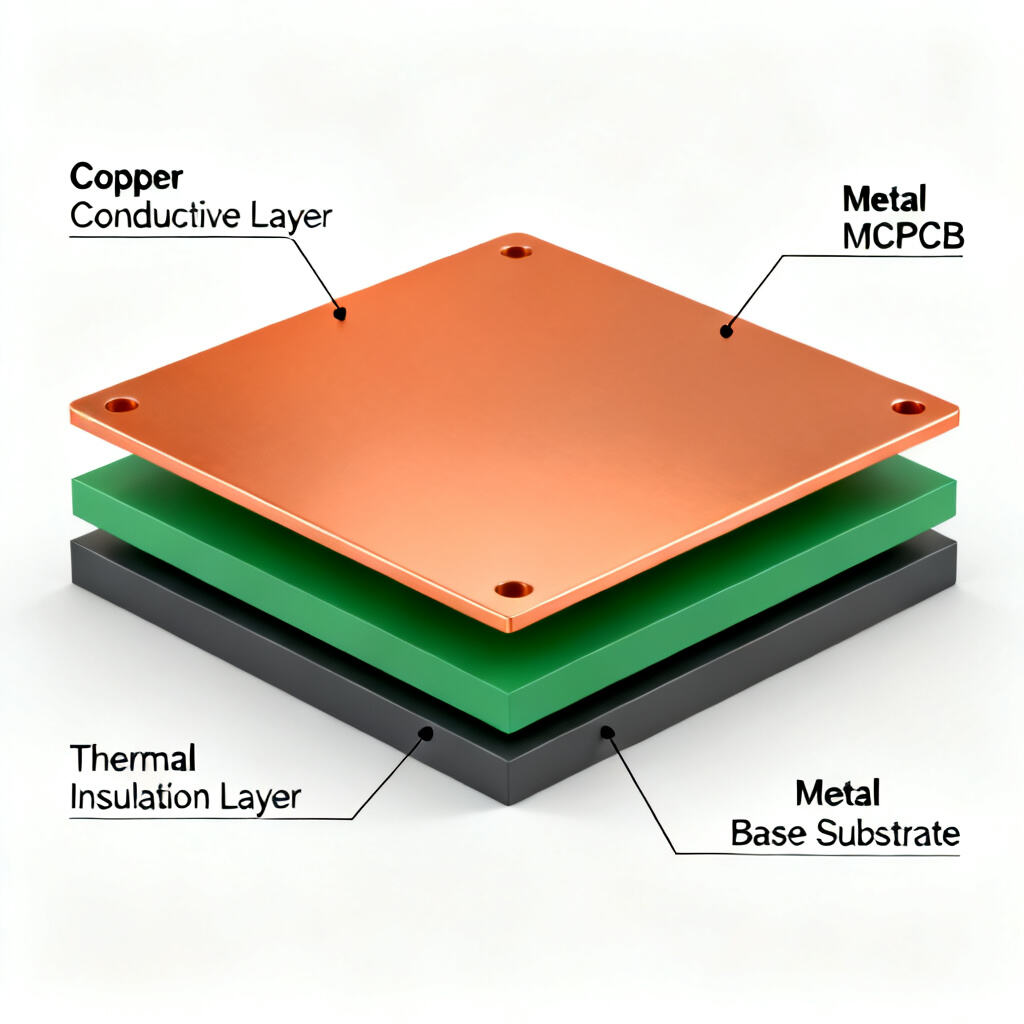

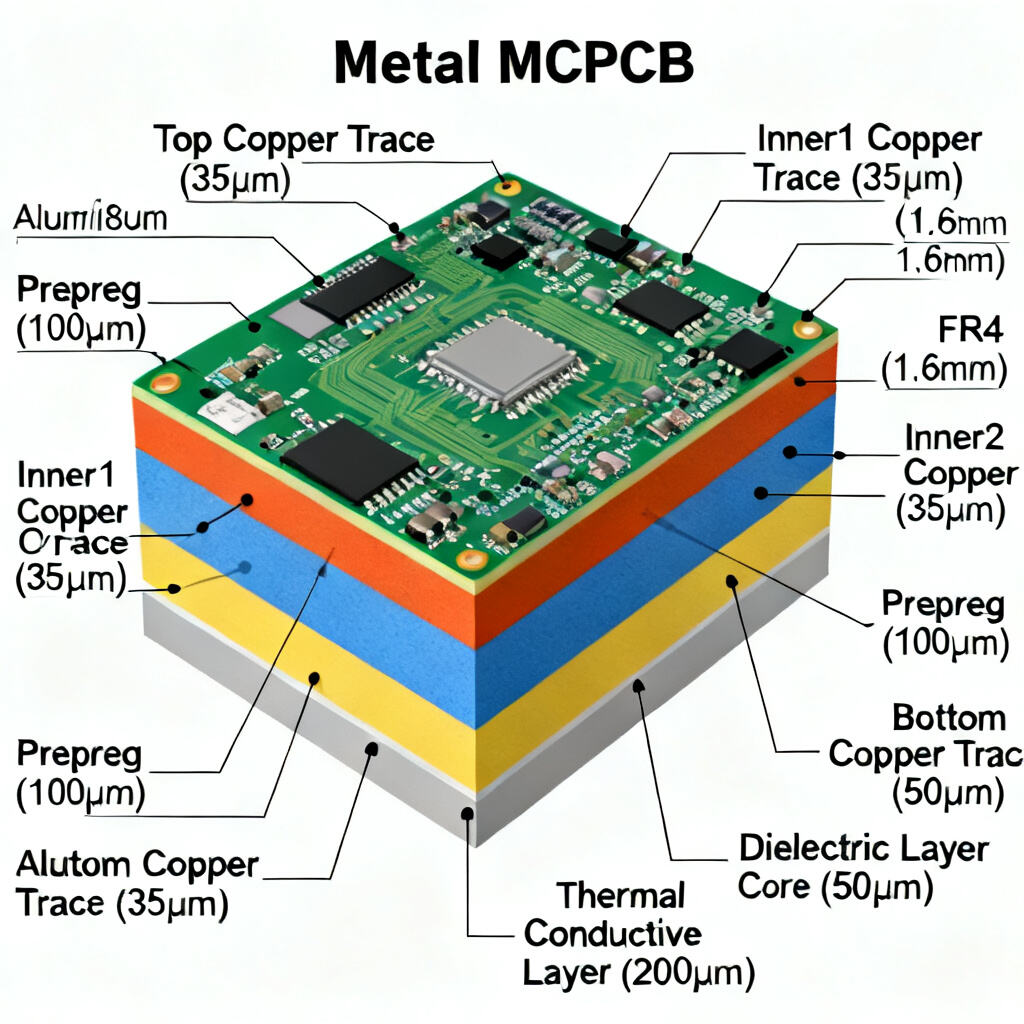

金属ベースPCBの積層構造

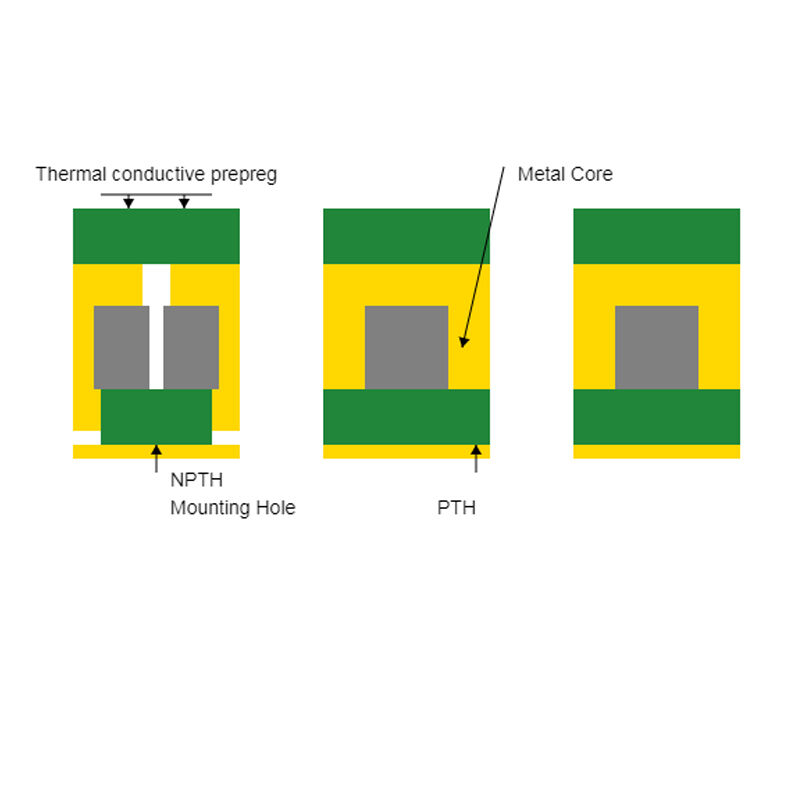

| 金属ベースPCBの積層構造は主に、以下の通り単層、二層および多層の三つの構造を含みます: | |||||

| 単層MCPCB構造 |  |

金属ベース、誘電体層、銅回路層から構成されています。 | |||

| 二層MCPCB構造 |  |

二つの銅層を有し、銅層間に金属コアが配置されており、電気めっきビアによって各層が相互接続されています。 | |||

| 多層MCPCB構造 |  |

2つ以上の導電層が熱的に分離された誘電体によって隔てられており、底部に金属基板がある。 | |||

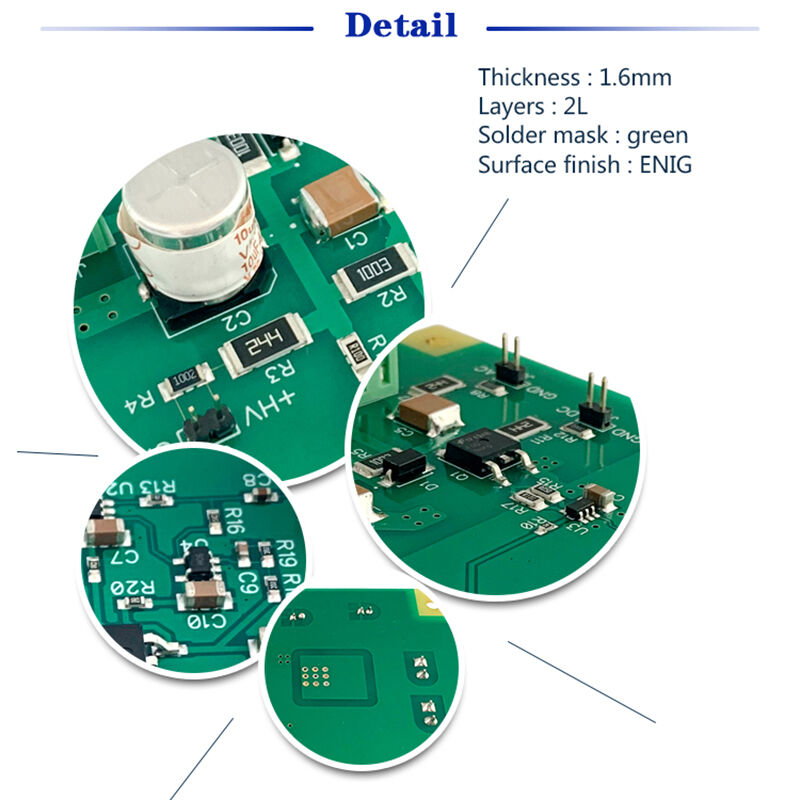

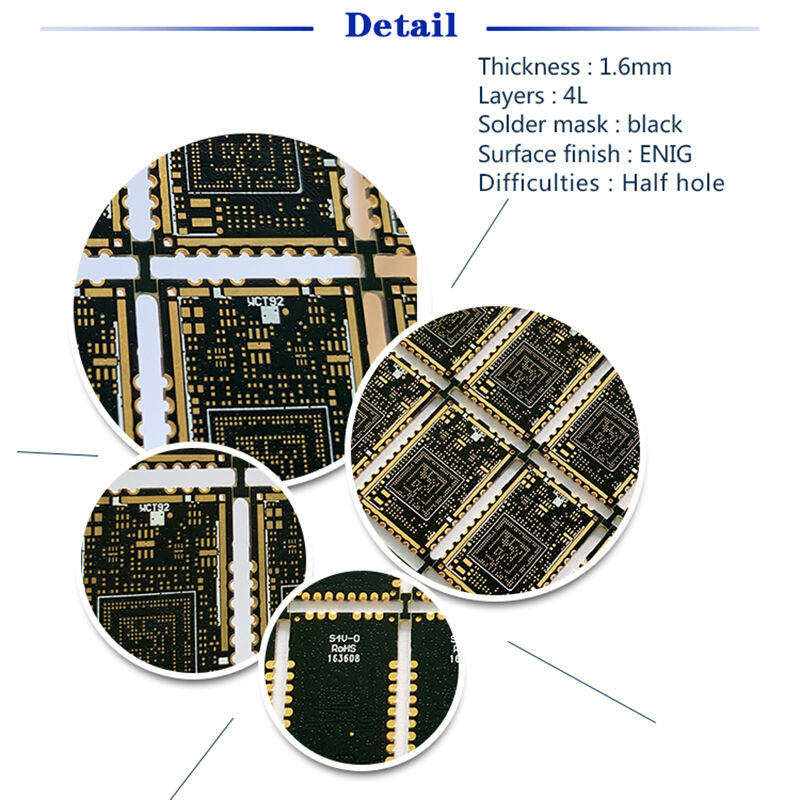

製造能力(フォーム)

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~6 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ(最小および最大) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1/3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差(外縁から回路まで) | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリル径(最小/最大/穴径公差) | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| CNCスロットの長さおよび幅の最小割合 | 2:01:00 | 外形の最小Rコーナー半径(内側丸み角) | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:01 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |