Doska plošného spoja s kovovým jadrom

Výkonné výkonové dosky plošných spojov s kovovým jadrom pre termálne riadenie a vysokovýkonové aplikácie (LED, automobilový priemysel, priemysel, spotrebná elektronika). Vynikajúce odvádzanie tepla, trvanlivý kovový substrát (hliník/mosadz), prototypovanie za 24 hodín, rýchla dodávka, podpora DFM a prísne testovanie. Spoľahlivé, termálne účinné – ideálne pre elektroniku s vysokou hustotou výkonu.

✅ Vynikajúce odvádzanie tepla

✅ Prototypovanie za 24 hodín | rýchla dodávka

✅ DFM a kontrola kvality

✅ Zameranie na LED/automobilový priemysel/priemysel

Popis

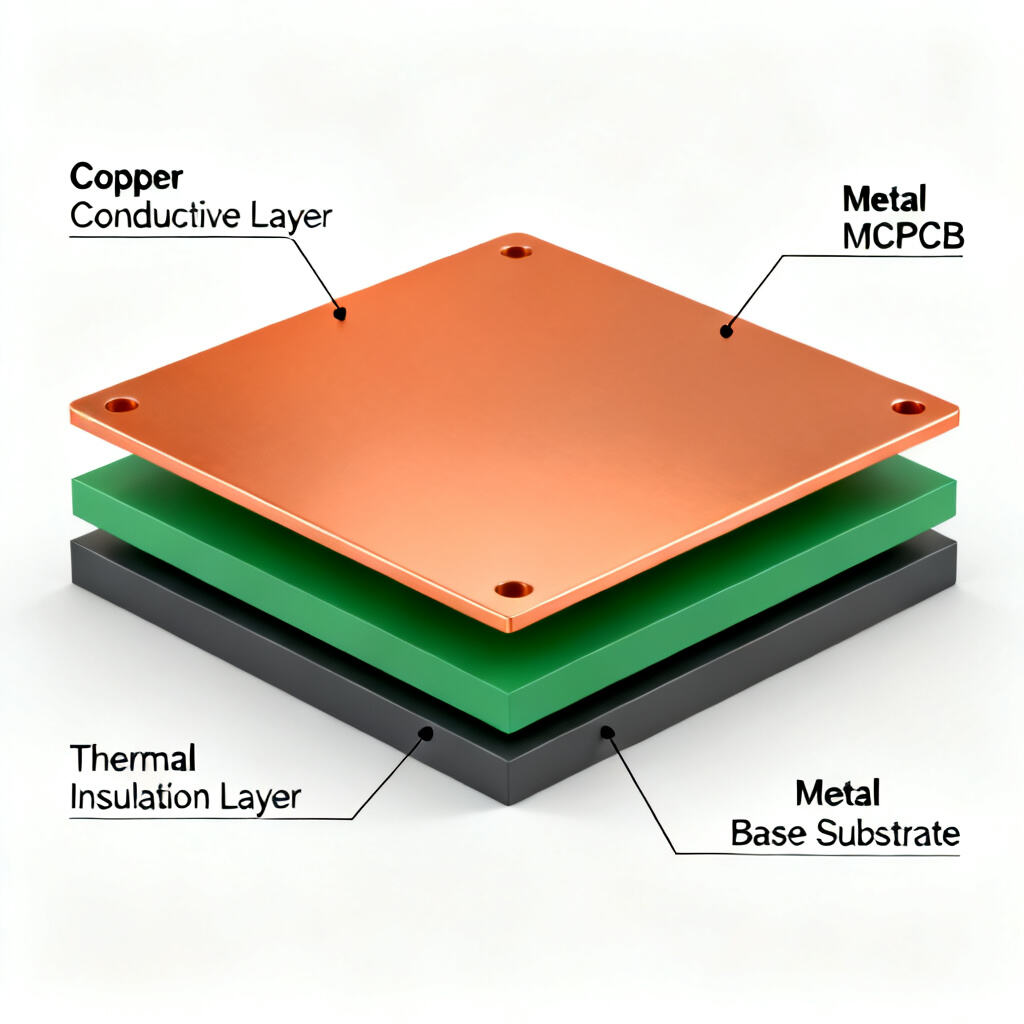

Metal Core PCB (MCPCB) je špeciálny typ plošného spoja, ktorý ako základnú vrstvu substrátu využíva kovový materiál (najčastejšie hliník, meď alebo železnú zliatinu). Jeho typická štruktúra pozostáva z kovovej jadrovej vrstvy, izolačnej vrstvy (materiál s vysokou tepelnou vodivosťou) a obvodovej vrstvy. Jeho hlavnou výhodou je vynikajúce odvádzanie tepla – tepelná vodivosť kovovej jadrovej vrstvy je omnoho vyššia než u tradičného substrátu FR-4, čo umožňuje rýchle odvádzanie tepla generovaného výkonnými komponentmi. Súčasne má dobrú mechanickú pevnosť a vlastnosti elektromagnetickej ochrany, môže integrovať funkcie chladenia a konštrukčnej podpory, čím zjednodušuje návrh produktu. Tento typ plošného spoja sa široko používa v LED osvetlení, automobilovej elektronike, výkonovej elektronike (napr. napájacie zdroje) a v medicínskom, leteckom a vesmírnom priemysle, kde sa kladú prísne požiadavky na odvádzanie tepla a stabilitu. Oproti tradičnému plošnému spoju FR-4 má napriek vyššej cene nenahraditeľnú úlohu v podmienkach s vysokým zaťažením teplom a v náročných prevádzkových podmienkach, zatiaľ čo tradičný FR-4 je vhodnejší pre bežné zariadenia s nízkym výkonom.

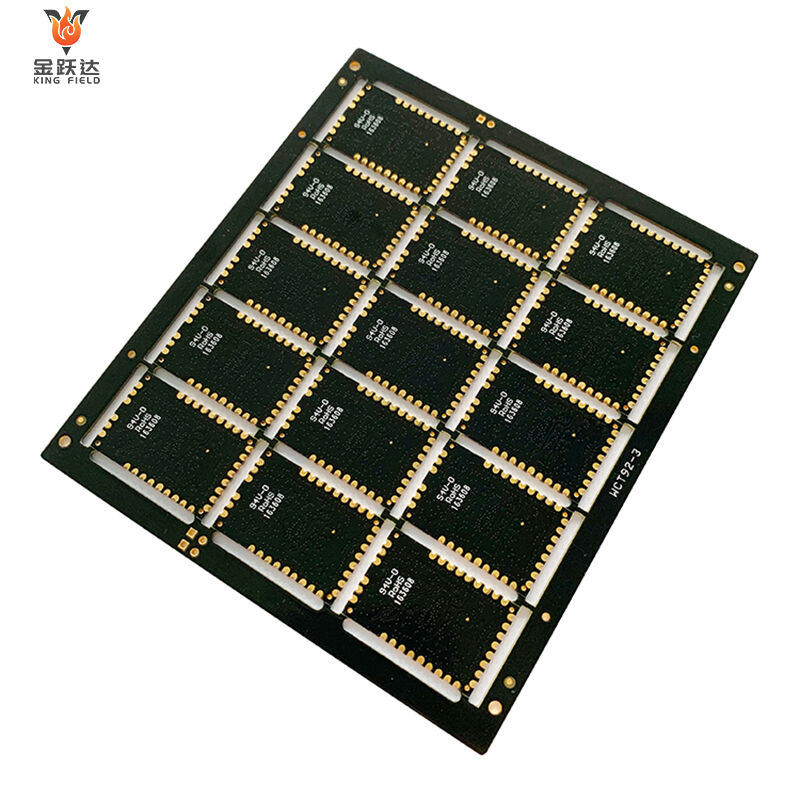

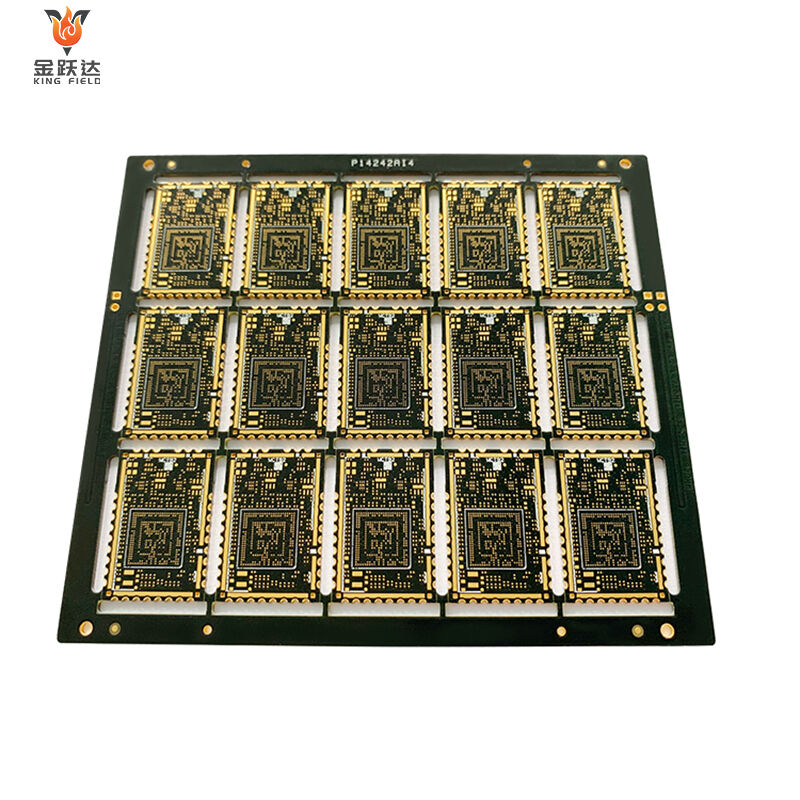

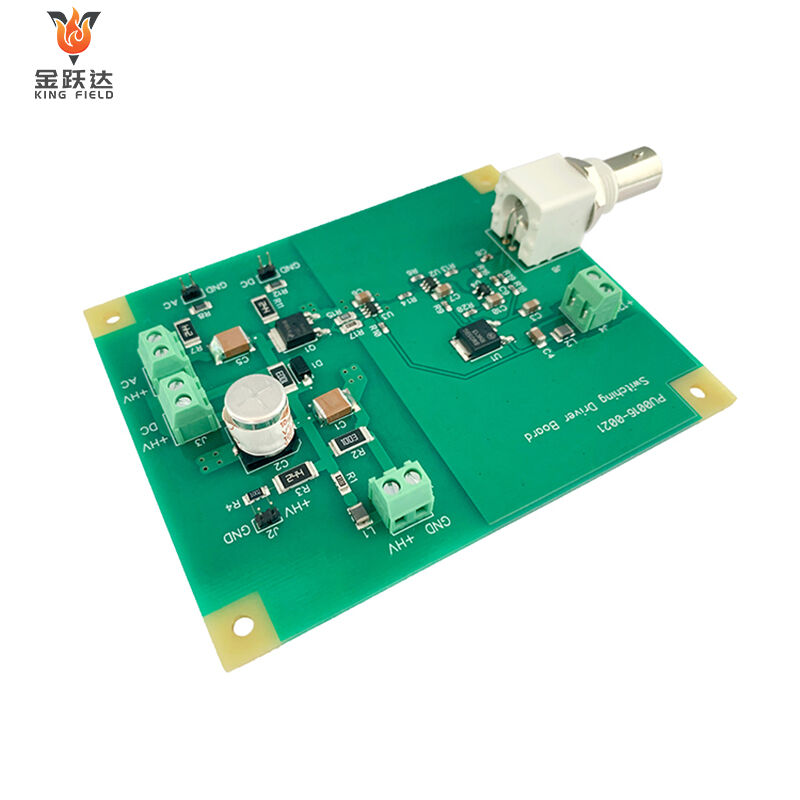

Produktová séria

Kingfield ponúka rôzne PCB na báze kovu na uspokojenie potrieb rôznych priemyselných odvetví a aplikácií.

|

|

|

|

PCB s hliníkovým jadrom

|

PCB z medi

|

Termoelektrická separácia medi

|

Bežne používané substráty

| Porovnávacia tabuľka bežne používaných kovových substrátov pre kovové PCB | |||||

| Rozmery porovnania | Hliník (Al) | Meď (Cu) | Železolievy/nerezová oceľ | ||

| Poloha jadra | Bežný univerzálny substrát, nákladovo výhodná voľba | Vysokotriedny substrát s maximálnym odvádzaním tepla | Štruktúrny základný materiál pre špeciálne prevádzkové podmienky | ||

| tepelná vodivosť | Približne 100–200 W/(m·K) | Približne 380 W/(m·K) | Nižší (veľmi nižší než hliník a meď) | ||

| Úroveň nákladov | Nízke náklady, bohaté zásoby surovín a nízke nákupné ceny. | Vysoké, vzácne kovové vlastnosti, výrazne vyššie náklady ako u hliníka | Stredné až vysoké kvality, závisia od konkrétneho zloženia zliatiny. | ||

| Mechanické vlastnosti | Má dobrú odolnosť proti deformácii a vibráciám, je rozmerovo stabilný a relatívne ľahký. | Vysoká mechanická pevnosť, ale veľká hmotnosť | Extrémne vysoká mechanická pevnosť a vysoká odolnosť voči korózii | ||

| Obrobilová náročnosť | Nízka cena, dobrá kujnosť, ľahká orezateľnosť / strihateľnosť / ohýbateľnosť a zrelé technológie povrchovej úpravy. | V Číne sú požiadavky na spracovanie technológií relatívne vysoké, čo zodpovedajúcim spôsobom zvyšuje náklady. | Vysoká tvrdosť, vysoká obtiažnosť spracovania | ||

| Typické použitie | LED osvetlenie (ulica, reflektory automobilov), bežná automobilová elektronika, prepínacie napájacie zdroje a iné komerčné aplikácie určené pre masový trh. | Aplikácie s extrémnymi požiadavkami na odvod tepla, ako sú výkonové RF zosilňovače a elektronické zariadenia pre náročné letecké a vesmírne aplikácie. | Špeciálne prevádzkové podmienky, ako napríklad riadiace moduly v extrémnych priemyselných prostrediach, vyžadujú mimoriadnu štrukturálnu stabilitu. | ||

| Hlavné výhody | Vyvážený celkový výkon a vynikajúca cenová efektívnosť, vhodné pre väčšinu scenárov. | Vynikajúce výkon pri odvádzaní tepla | Stabilná štruktúra a vysoká odolnosť voči korózii | ||

| Hlavné nevýhody | Jeho schopnosť odvádzať teplo je horšia ako u medi. | Vysoké náklady a veľká hmotnosť | Slabý výkon pri odvádzaní tepla a vysoká obtiažnosť spracovania | ||

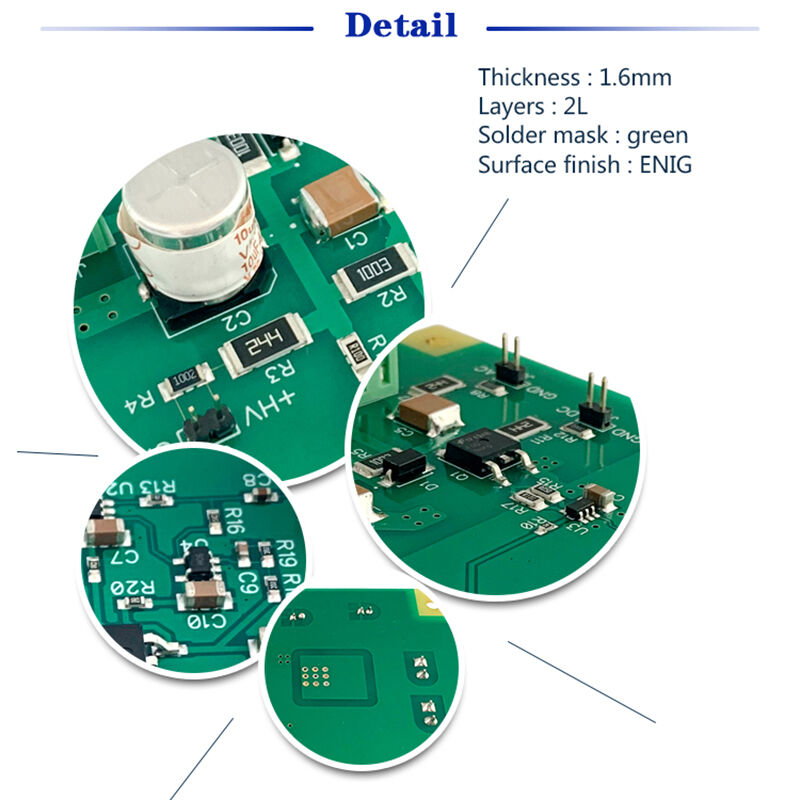

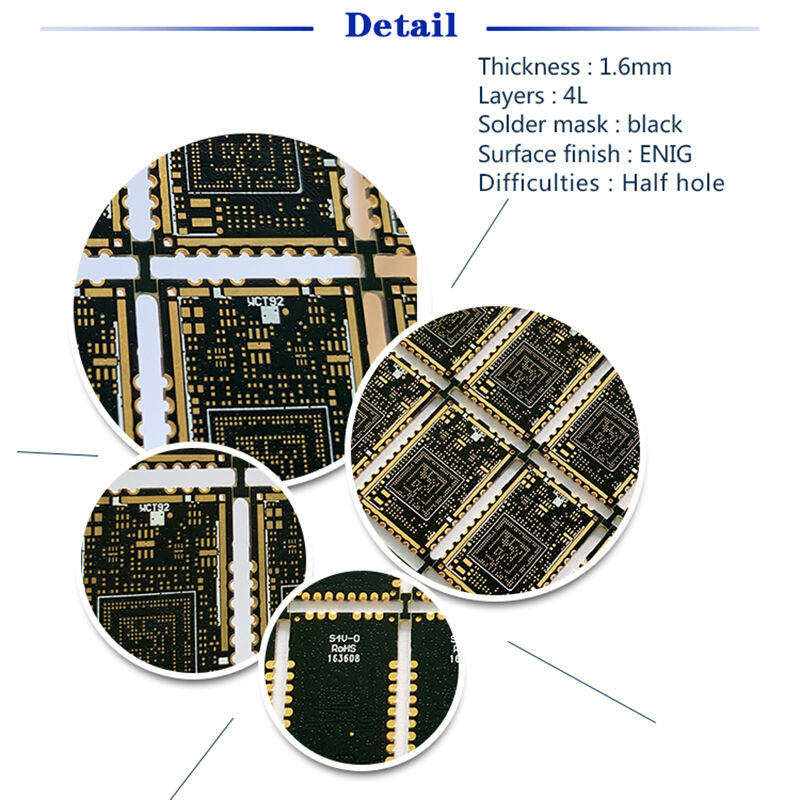

Technické vlastnosti

Kovové dosky Kingfield využívajú pokročilé technológie a prísne kontroly kvality, aby zabezpečili výkon a spoľahlivosť produktov.

- Kovové dosky majú výrazne vyššiu tepelnú vodivosť ako tradičné FR4 dosky, čo efektívne zníži prevádzkovú teplotu elektronických súčiastok a zlepší spoľahlivosť a životnosť zariadení.

- Vynikajúce odvádzanie tepla umožňuje navrhnúť vyššiu hustotu výkonu, čím sa elektronické zariadenia stávajú menšími a ľahšími pri zachovaní vysokého výkonu.

- Zníženie prevádzkovej teploty môže výrazne zlepšiť spoľahlivosť a životnosť elektronických súčiastok a znížiť poruchovosť zariadení a náklady na údržbu.

- Kovové dosky PCB majú vynikajúce vlastnosti odvádzania tepla, čo môže zjednodušiť alebo úplne eliminovať potrebu dodatočných chladiacich zariadení, čím sa znížia náklady a zložitosť systému.

- Nižšie prevádzkové teploty môžu zlepšiť výkon elektronických súčiastok, znížiť vplyv teploty na výkon a umožniť stabilný chod zariadenia v širšom teplotnom rozsahu.

- Kovové dosky PCB môžu slúžiť ako konštrukčné podpery, čím sa zníži celková hrúbka a hmotnosť, umožní sa kompaktnejší dizajn a sú obzvlášť vhodné pre aplikácie s obmedzeným priestorom.

Výhody

Kľúčové výhody dosiek PCB s kovovým jadrom (MCPCB):

- Silné odvádzanie tepla: Tepelná vodivosť kovového jadra je oveľa vyššia než u tradičných substrátov, čo umožňuje rýchle odvádzanie tepla, zabezpečuje stabilný chod zariadenia a predlžuje životnosť;

- Dobre mechanické vlastnosti: Odolné voči deformácii a vibráciám, rozmernostne stabilné a prispôsobivé náročným prostrediam, ako sú automobilové a priemyselné aplikácie;

- Vynikajúce elektromagnetické stínenie: Kovové jadro znižuje elektromagnetické rušenie a zlepšuje kompatibilitu zariadení;

- Zjednodušený dizajn: Integrácia substrátu a funkcie odvodu tepla znižuje veľkosť produktu a náklady;

- Široká kompatibilita: Rôzne kovové substráty možno vybrať tak, aby vyhovovali rôznym aplikačným požiadavkám.

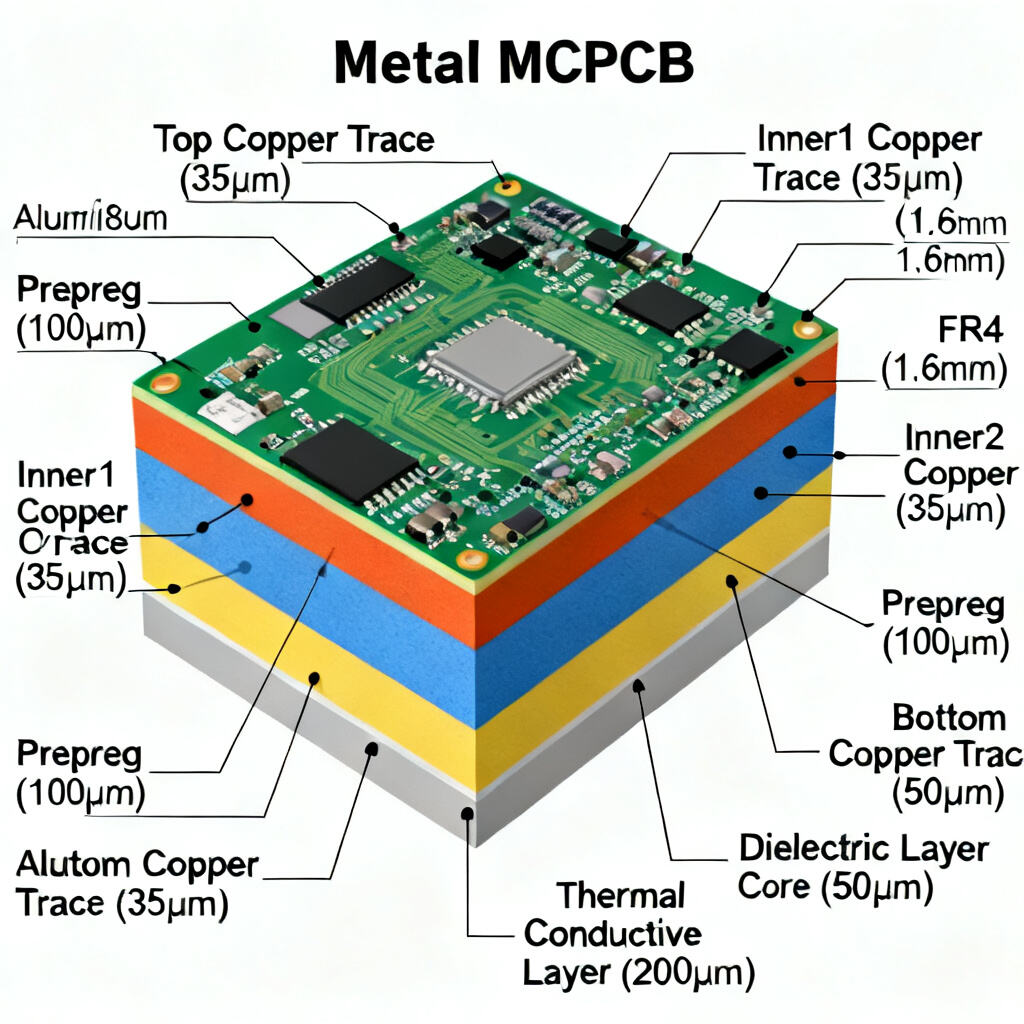

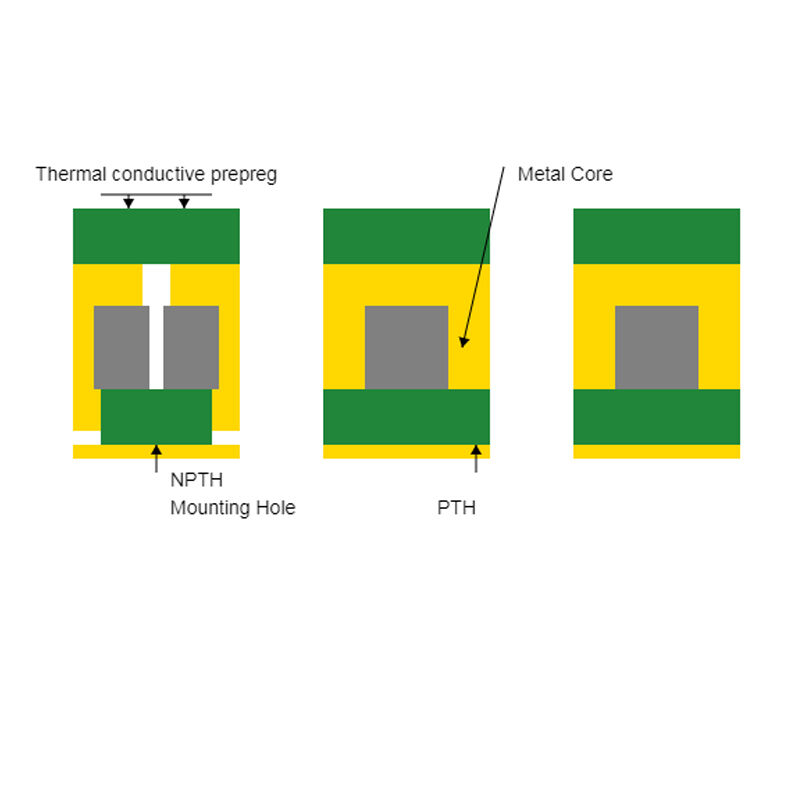

Vrstvenie DPS s kovovým jadrom

| Vrstvenie DPS s kovovým jadrom zahŕňa hlavne tri štruktúry: jednovrstvové, dvojvrstvové a viacvrstvové, ako je uvedené nižšie: | |||||

| Jednovrstvová štruktúra MCPCB |  |

Skladá sa z kovového podkladu, dielektrické vrstvy a medienej obvodovej vrstvy. | |||

| Dvojvrstvová štruktúra MCPCB |  |

Obsahuje dve medené vrstvy, pričom kovové jadro je umiestnené medzi medenými vrstvami, ktoré sú prepojené galvanicky vytvorenými prechodmi. | |||

| Viacvrstvová štruktúra MCPCB |  |

Má dve alebo viac vodivých vrstiev oddelených tepelne izolovaným dielektrikom s kovovou základňou na spodku. | |||

Výrobná kapacita (formát)

| Výrobná kapacita dosiek plošných spojov | |||||

| - Nie, nie. | Výrobné schopnosti | Min. vzdialenosť medzi S/M a plôškou, ku SMT | 0,075 mm/0,1 mm | Homogenita galvanického medi | z90 % |

| Počet vrstiev | 1~6 | Min. vzdialenosť medzi legendou a plôškou / ku SMT | 0,2 mm/0,2 mm | Presnosť vzoru voči vzoru | ±3 mil (±0,075 mm) |

| Výrobná veľkosť (min a max) | 250 mm x 40 mm / 710 mm x 250 mm | Hrúbka povrchovej úpravy pre Ni/Au/Sn/OSP | 1~6 μm / 0,05~0,76 μm / 4~20 μm / 1 μm | Presnosť vzoru voči otvoru | ±4 mil (±0,1 mm) |

| Hrúbka medi pri laminácii | 1/3 ~ 10 uncií | Min. veľkosť otestovaného kontaktového políčka | 8 x 8 mil | Minimálna šírka linky/priestor | 0.045 /0.045 |

| Hrúbka výrobnej dosky | 0.036~2,5 mm | Min. vzdialenosť medzi testovanými ploškami | 8 mil | Tolerancia leptania | +20 % (0,02 mm) |

| Presnosť automatického rezania | 0,1 mm | Min. tolerancia rozmery obrysu (vonkajší okraj ku obvodu) | ±0.1mm | Tolerancia zarovnania krycej vrstvy | ±6mil (±0,1 mm) |

| Veľkosť vrtáka (min/max/tolerancia veľkosti otvoru) | 0,075 mm / 6,5 mm / ±0,025 mm | Minimálna tolerancia rozmeru obrysu | ±0.1mm | Tolerancia nadmerného lepidla pri lisovaní C/L | 0,1 mm |

| Minimálne percento dĺžky a šírky frézovaného drážkovania CNC | 2:01:00 | Minimálny polomer R rohu obrysu (vnútorný zaoblený roh) | 0.2mm | Tolerancia zarovnania termosetového S/M a UV S/M | ±0,3mm |

| maximálny pomer strán (hrúbka/prúmer otvoru) | 8:01 | Min. vzdialenosť zlatého kontaktu po obryse | 0.075mm | Min. mostík S/M | 0,1 mm |