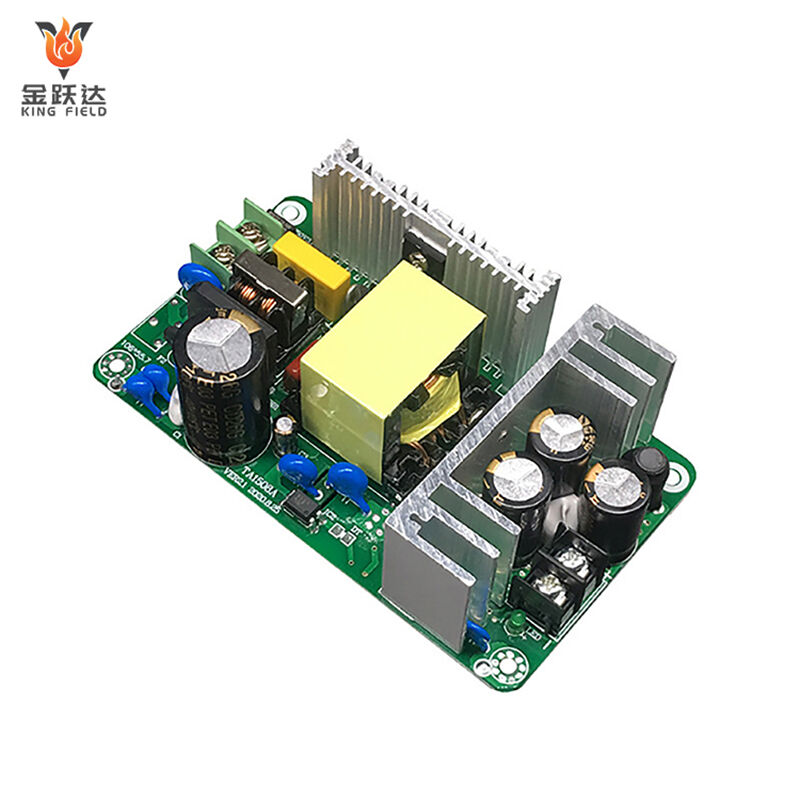

Úprava povrchu dosky plošných spojov

Riešenia vysokokvalitného povrchového úprav plošných spojov pre lekársku, priemyselnú, automobilovú a spotrebnú elektroniku. Vyberte si z možností ENIG, HASL, OSP, ponorného striebra a zlatého platie – prispôsobené na zlepšenie spájkovateľnosti, odolnosti voči korózii a dlhodobej spoľahlivosti. Presné aplikovanie, kompatibilita s prototypovaním do 24 hodín, rýchla dodávka a podpora DFM zabezpečujú optimálny výkon vašich plošných spojov.

Popis

Čo je povrchová úprava DPS?

PCB úprava povrchu je kľúčovým následným spracovaním pri výrobe neosadených dosiek plošných spojov. Označuje nanášanie rovnomerného a hustého funkčného povlaku na povrch hrubej medienej vrstvy DPS chemickými, fyzikálnymi alebo elektrochemickými metódami. Jej hlavnou funkciou je odstránenie problémov spojených s oxidáciou čistej medi a jej slabou spájkovateľnosťou, a zároveň prispôsobenie požiadavkám rôznych aplikačných scenárov. Je to kľúčový krok pri zabezpečovaní spoľahlivosti spájkovania, životnosti a elektrických vlastností DPS.

Hlavný cieľ

• Ochrana pred oxidáciou a koróziou: Holý meď vystavený vzduchu a vlhkosti je náchylný na oxidáciu, pri ktorej vzniká oxid medi, čo vedie k zlyhaniu spájkovania a zhoršeniu elektrického výkonu. Vrstvy povrchovej úpravy môžu izolovať medenú vrstvu od vonkajšieho prostredia, čím predlžia dobu skladovania a životnosť DPS.

• Zvýšená spoľahlivosť spájkovania: Povlak musí mať dobrú zmáčateľnosť, aby sa znížilo riziko studených a falošných spájkov, čo je obzvlášť vhodné pre požiadavky spájkovania presných komponentov, ako sú 03015 a QFP vo SMT.

• Zaručený elektrický výkon: Niektoré povlaky môžu znížiť prechodový odpor a zlepšiť stabilitu prenosu signálu, čím spĺňajú požiadavky vysokofrekvenčných a vysokorýchlostných obvodov.

• Prispôsobenie špeciálnym scenárom: Poskytuje sa prispôsobená ochrana pre prostredia s vysokou teplotou, vysokou vlhkosťou a vysokou čistotou.

Bežné typy povrchovej úpravy

| Typ spracovania | Princíp procesu | Hlavné funkcie | Výhody | obmedzenie | Typické použitie |

| HASL | Holá doska PCB sa ponorí do roztaveného cínu a následne sa prebytočný cín odstráni vysokotlakovým horúcim vzduchom, čím vznikne rovnomerná vrstva cínu. | Hrúbka vrstvy cínu je 5–25 μm a povrch je mierne drsný. | Nízke náklady, zrelá technológia, vysoká efektívnosť pri hromadnej výrobe a vysoká kompatibilita pri spájkovaní | Rovinnosť je priemerná, čo ju robí nevhodnou pre súčiastky s jemným rozostupom; spracovanie bezolovnatých dosiek pri vysokých teplotách môže ovplyvniť substrát PCB. | Spotrebná elektronika, bežné priemyselné zariadenia, výkonové moduly |

| ENIG | Najskôr sa chemickou metódou nanáša vrstva nikél-fosforovej zliatiny, nasleduje tenká vrstva zlatého pokovovania. Niklová vrstva pôsobí ako bariérová vrstva, zatiaľ čo zlatá vrstva zabezpečuje spájkovateľnosť a kontaktné vlastnosti. | Hladký povrch, vynikajúca elektrická vodivosť a vysoká odolnosť voči korózii | Je kompatibilný s presnými komponentmi a vysokofrekvenčnými obvodmi a dá sa použiť v kontaktových plochách, ako sú tlačidlá a konektory, ktoré vyžadujú opakované zapájanie a odpojovanie. | Náklady sú relatívne vysoké a nadmerná hrúbka zlatenej vrstvy môže ľahko viesť k problémom s „krehkosťou zlata“. | Komunikačné zariadenia vysokej triedy, lekárskych prístroje, automobilová elektronika, výrobky pre letecký a vesmírny priemysel |

| OSP | Na čistej medi sa chemickou adsorpciou vytvorí organická vrstva, ktorá bráni oxidácii vzduchom. | Proces je ekologický, povrch je hladký a neovplyvňuje odvod tepla z dosky plošných spojov (PCB). | Stredne cenovo, kompatibilný s husto osadenými doskami plošných spojov (PCB) a bezolovnatým spájkovaním, vrstva sa po spájkovaní môže rozložiť prirodzene. | Vysoké požiadavky na podmienky uskladnenia, vo všeobecnosti nízka odolnosť voči teplu | Smartfóny, tablety, notebooky, zariadenia IoT |

| Ponorné striebro | Vrstva čistého striebra sa usadzuje na holom povrchu medi cez výmeniu reakcie, čo vedie k vrstve striebra s vynikajúcou vodivosťou a spájkovateľnosťou. | Nízky únik signálu pri prenose, dobrá spájkovacia zmáčateľnosť a vysoká hladkosť povrchu | Nižšie náklady ako pri ENIG, kompatibilné s vysokofrekvenčnými obvodmi a strednými až vyššími elektronickými zariadeniami, bezolové a bezhalogénové, ekologické. | Vrstva striebra je náchylná na oxidáciu a jej odolnosť voči korózii je mierne horšia ako pri ENIG. | Komunikačné základne stanice, smerovače, moduly priemyselného riadenia a skúšobné prístroje |

| Imersný cín | Výmenná reakcia ukladá vrstvu čistého cínu, ktorá má vynikajúcu kompatibilitu so spájkou a môže byť priamo spájkovaná. | Hladký povrch, stabilný zvárací výkon, bezolový a ekologický | Je vhodný na montáž jemnoprstých a mikrokomponentov, s nižšími technologickými nákladmi ako ENIG a dlhšou trvanlivosťou. | Cínová vrstva je relatívne mäkká a ľahko sa poškríba, preto by mala byť chránená pred silnými nárazmi alebo trením. | Automobilová elektronika, priemyselné snímače, zariadenia inteligentných domácností |

Výhody procesu povrchovej úpravy spoločnosti Kingfield

• Kompletný kontrolný proces kvality: Od surovín až po hotový výrobok zodpovedá štandardom IPC-6012 a ISO9001;

• Prispôsobené riešenia: Odporúčame optimálne riešenie povrchovej úpravy podľa potrieb zákazníka a poskytujeme prispôsobené návrhy pre špeciálne povlaky;

• Dodržiavanie environmentálnych noriem: Všetky procesy spĺňajú environmentálne požiadavky RoHS a REACH, sú bezolovnaté a bezhalogénové a kompatibilné s environmentálnymi normami náročných odvetví, ako je lekárstvo a automobilový priemysel.

Podrobná analýza procesu

Procesy povrchovej úpravy pre rôzne typy dosiek plošných spojov

Úprava povrchu DPS je kľúčovým následným krokom pri výrobe holých dosiek. Zahŕňa tvorbu funkčného povlaku na medenej vrstve pomocou chemických, fyzikálnych alebo elektrochemických metód. Tento proces primárne rieši problémy ako oxidácia čistej medi a nedostatočná spoľahlivosť spájkovania, a zároveň sa prispôsobuje požiadavkám rôznych aplikačných scenárov. Nasleduje podrobná analýza najrozšírenejších procesov:

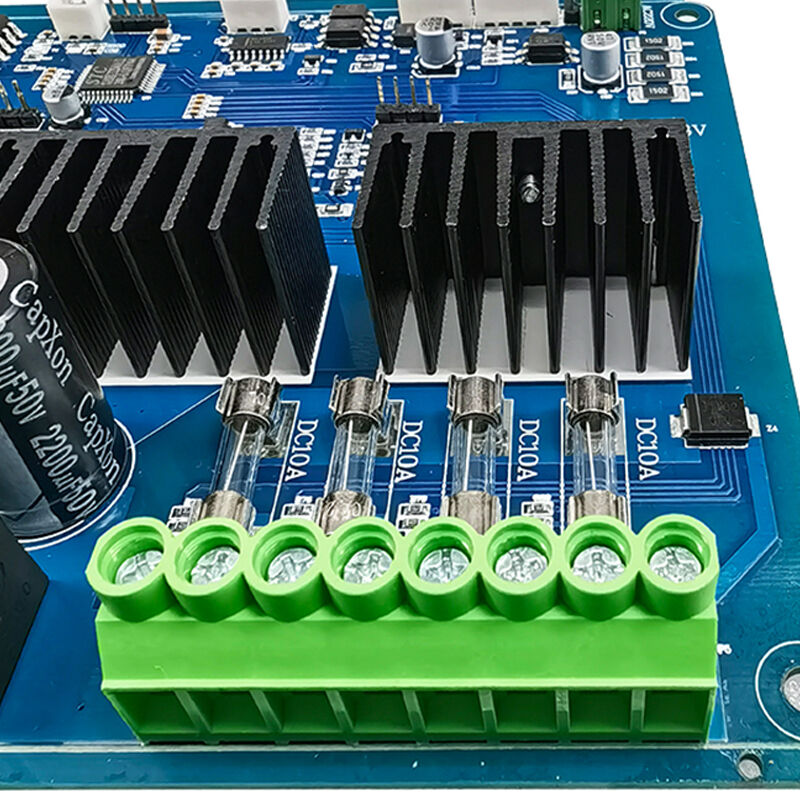

HASL – Nákladovo efektívna voľba

Princíp procesu: Holá DPS sa ponorí do roztavenej cínu, nadbytočný cín sa odstráni horúcim vzduchom pod vysokým tlakom, čím sa na povrchu medi vytvorí rovnomerný cínový povlak. Po ochladení sa ztuhne a upevní.

Kľúčové parametre:

Hrúbka povlaku: 5–25 μm;

Teplota spájkovania: 235–245 °C pre tradičné oloveno-cínové zliatiny, 250–260 °C pre bezolovnaté zliatiny;

Doba trvanlivosti: 6–12 mesiacov za bežných podmienok;

Environmentálne normy: Tradičné modely obsahujúce olovo nie sú v súlade s RoHS, modely bez olova sú v súlade s RoHS/REACH.

Kľúčové vlastnosti

Výhody: Nízke náklady, zrelý proces, silná kompatibilita spájkovania, dobrá odolnosť proti opotrebeniu.

Obmedzenia: Priemerná rovinnosť povrchu, nie je vhodný pre súčiastky s jemným rozstupom; spracovanie dosiek plošných spojov bez olova pri vysokých teplotách môže spôsobiť mierne deformácie substrátu dosky plošných spojov.

Typické aplikácie: Spotrebná elektronika, bežné priemyselné zariadenia, výkonové moduly, zariadenia nižšej triedy v medicíne.

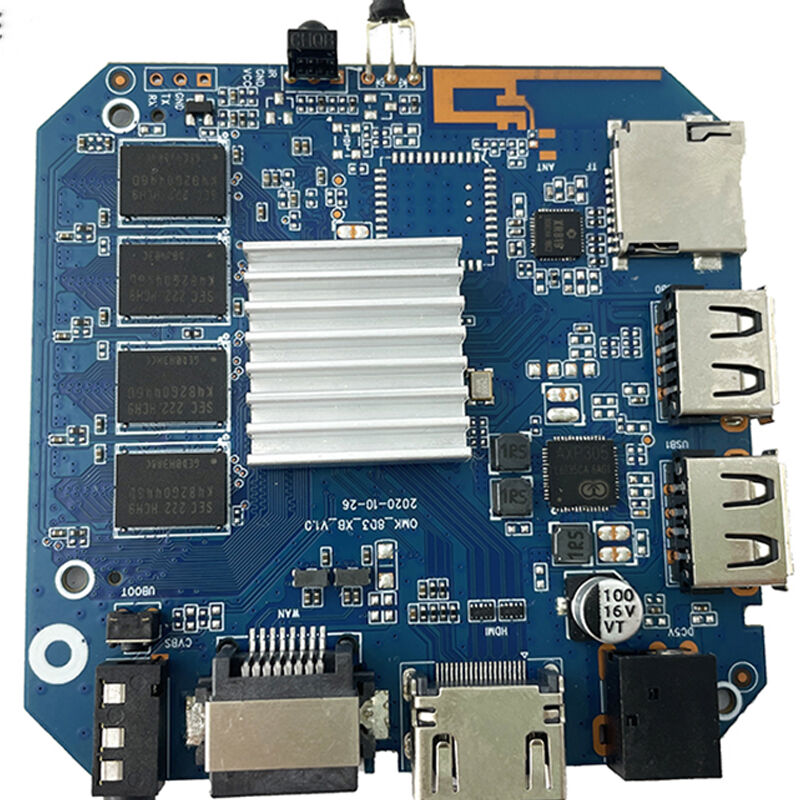

ENIG – Najlepšia voľba pre vysokorozlišové presné aplikácie

1. Zásada procesu

Použije sa chemická metóda depozície, pri ktorej sa najprv na povrchu medenej vrstvy vytvorí bariérová vrstva zliatiny niklu a fosforu a následne sa nanáša tenká vrstva zlata. Po celý čas procesu nie je potrebný elektrický prúd a povlak má vysokú jednotnosť

2. Kľúčové parametre

• Tloušťka niklovej vrstvy: 5-10 μm, hrúbka zlatovej vrstvy: 0,05-1,0 μm

• Drsnosť povrchu: Ra<0,1 μm

• Doba uskladnenia: 12-24 mesiacov v tesne uzavretom a suchom prostredí

• Odolnosť proti korózii : Skúška vystavenia solnému aerosólu ≥96 hodín (priemyselná trieda), ≥144 hodín (vojenská trieda)

3. Hlavné funkcie

Výhody: Hladký povrch (vhodný pre presné komponenty ako BGA a QFP), vynikajúca vodivosť, silná odolnosť voči oxidácii/korózii, vhodný pre vysokofrekvenčné obvody, podporuje opakované spájkovanie a vkladanie/vyberanie.

Obmedzenia: Vyššie náklady, nadmerná hrúbka zlatovej vrstvy môže viesť k „krehkosť zlata“, vyžaduje vysokú úroveň kontroly procesu.

4. Typické aplikácie Komunikačné zariadenia vrchnej triedy (5G základne, optické moduly), lekárské prístroje (ventilátory, elektrokardiografy), automobilová elektronika, výrobky pre letecký a vesmírny priemysel a presné moduly pre priemyselné riadenie.

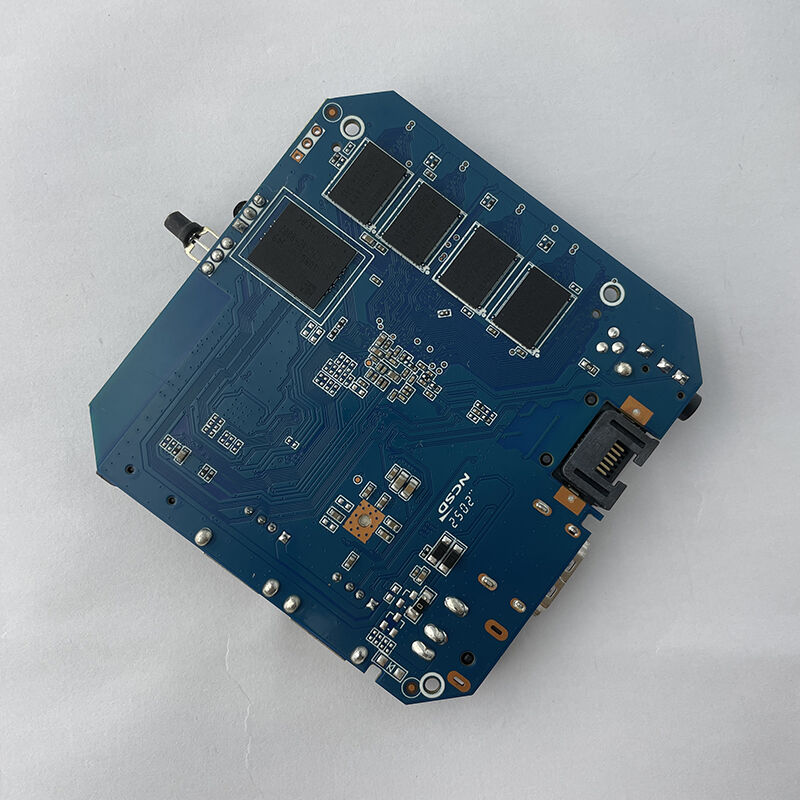

III. OSP – Riešenie pre vysokú hustotu a náročné prostredie.

1. Zásada procesu

Prostredníctvom chemickej adsorpcie sa na čistej medi vytvorí ultratenká organická vrstva, ktorá ju izoluje od vzduchu a vlhkosti. Počas spájkovania sa vrstva môže rozložiť pri vysokých teplotách bez negatívneho vplyvu na zmáčanie spájkou.

2. Kľúčové parametre

Hrúbka povlaku: 0,2–0,5 μm;

Teplota zvárania: ≤260℃;

Trvanlivosť: 6–12 mesiacov v suchom, uzavretom prostredí (vlhkosť > 60 % môže spôsobiť poruchu);

Environmentálne normy: Bez ťažkých kovov a halogenov, spĺňa požiadavky RoHS/REACH/IPC-J-STD-004.

3. Hlavné funkcie

Výhody: Ekologický proces, stredné náklady, hladký povrch, neovplyvňuje odvodnenie tepla z dosky PCB, po spájkovaní nezostáva žiadny zvyšok.

Obmedzenia: Stredná odolnosť voči teplote, vysoké požiadavky na skladovacie podmienky, nie je odolná proti treniu.

4. Typické aplikácie Smartfóny, tablety, notebooky, zariadenia IoT, vysokovýkonné dosky plošných spojov (viacvrstvové dosky, dosky HDI)

IV. Ponorné striebro – Najlepšia voľba pre vysokofrekvenčné a stredné až vyššie triedy výrobkov

1. Princíp procesu:

Čistá strieborná vrstva sa ukladá na povrch mediacej vrstvy cez výmeniu reakcie. Nie je potrebná elektrina a strieborná vrstva je rovnomerná a hustá, s vynikajúcou vodivosťou a spájkovateľnosťou.

2. Kľúčové parametre

• Hrúbka striebornej vrstvy: 0,8–2,0 μm

• Drsnosť povrchu: Ra < 0,15 μm

• Trvanlivosť: 6–9 mesiacov v podmienkach vákuového balenia

• Vodivosť: Kontaktný odpor < 3 mΩ

3. Hlavné funkcie

Výhody: Nízky strata pri prenose signálu, dobrá spájkovacia mokrivosť, nižšie náklady ako pri ENIG, bez olova a bez halogénov, ekologické, vysoká povrchová hladkosť.

Obmedzenia: Striebrová vrstva je náchylná na oxidáciu, odolnosť voči korózii je mierne horšia ako pri ENIG, pri spájkovaní je potrebná kontrola teploty.

4. Typické aplikácie: Komunikačné základnové stanice, smerovače, prepínače, priemyselné riadiace moduly, testovacie prístroje a stredné až vyššie triedy spotrebnej elektroniky.

V. Chemické cín – Riešenie vhodné pre jemné rozostupy

1. Zásada procesu

Čistá cínová vrstva sa ukladá na povrch mediacej vrstvy cez výmeniu reakcie. Cínová vrstva je podobná materiálu spájky, má vynikajúcu kompatibilitu počas spájkovania a môže priamo vytvárať spoľahlivé spájkové spoje bez dodatočného spracovania.

2. Kľúčové parametre

Hrúbka cínovej vrstvy: 1,0–3,0 μm;

Povrchová hrubka: Ra<0,15 μm;

Trvanlivosť: 6–9 mesiacov v uzavretom prostredí;

Teplota spájkovania: 240-255℃

3. Hlavné funkcie

Výhody: Hladký povrch, stabilný výkon pri spájkovaní, bezolovnatý a ekologický, nižšie náklady ako ENIG/chemické striebro, flexibilnejšie požiadavky na skladovanie.

Obmedzenia: Mäkvejšia vrstva cínu, náchylnejšia na škrabance, môže vzniknúť „cínové vlákno“ pri dlhodobom pôsobení vysokých teplôt.

4. Typické aplikácie Automobilová elektronika, priemyselné snímače, zariadenia chytrých domácností, stredné až vyššie triedy dosiek plošných spojov

VI. Porovnávacia tabuľka základných rozdielov bežných procesov

| Rozmery porovnania | HASL | ENIG | OSP | Ponorné striebro | Imersný cín |

| Úroveň nákladov | Nízke | ťahové | stredná až nízka | Stredná a vysoká | stredné |

| Rovinnosť povrchu | Typická (Ra≈0,8-1,2 μm) | Vynikajúca (Ra<0,1 μm) | Vynikajúca (Ra<0,2 μm) | Vynikajúca (Ra<0,15 μm) | Vynikajúca (Ra<0,15 μm) |

| Minimálna vzdialenosť pre spojenie | ≥0,5 mm vzdialenosť | ≥0,3 mm rozteč | ≥0,2 mm rozteč | ≥0,4 mm rozteč | ≥0,3 mm rozteč |

| Doba uskladnenia | 6-12 mesiacov | 12–24 mesiacov | 6–12 mesiacov (musí byť vysušené) | 6–9 mesiacov (vo vákuovej obale) | 6-9 mesiacov |

| Odolnosť proti korózii | Stredná (soľným aerosólom ≥ 48 hodín) | Vynikajúca (soľným aerosólom ≥ 96 hodín) | Stredná (soľným aerosólom ≥ 48 hodín) | Dobrá (soľným aerosólom ≥ 72 hodín) | Dobré (rozprašovanie soli ≥ 60 hodín) |

| Sporiadanie sa s životným prostredím | Verzia bez olova je v súlade s RoHS | V súlade s RoHS/REACH | V súlade s RoHS/REACH/bez halogénov | V súlade s RoHS/REACH | V súlade s RoHS/REACH |

| Typické použitie | Všeobecná elektronika, výrobky do hromadnej výroby | Vysoká presnosť, vojenské/lekárske použitie | Vysoká hustota spotrebnej elektroniky, internet vecí | Vysokofrekvenčná komunikácia, stredná až vyššia trieda zariadení |

Automobilová elektronika, jemné osadenie |