NYÁK felületi bevonat

Magas minőségű NYÁK-felületkezelési megoldások orvosi, ipari, autóipari és fogyasztói elektronikai alkalmazásokhoz. Válasszon az ENIG, HASL, OSP, Immersion Silver és Gold Plating technológiák közül – ezek a forraszthatóság, korrózióállóság és hosszú távú megbízhatóság javítására szabottak. Pontos alkalmazás, 24 órás prototípusgyártásra alkalmas, gyors szállítás és DFM-támogatás biztosítja optimális teljesítményt NYÁK-jainak.

Leírás

Mi a PCB felületkezelés?

PCB a felületkezelés egy alapvető utófeldolgozási lépés a nyomtatott áramkörös (PCB) nyerslapok gyártásában. A PCB réteg rézfelületére kémiai, fizikai vagy elektrokémiai módszerekkel egységes és sűrű funkcionális bevonat felvitele jelenti. Alapvető célja, hogy megoldást nyújtson a nyers réz oxidációra való hajlamának és rossz forraszthatóságának problémáira, miközben alkalmazkodik különböző alkalmazási területek teljesítményigényeihez. A felületkezelés kulcsfontosságú lépés a nyomtatott áramkörök (PCBA) forrasztási megbízhatóságának, élettartamának és villamos tulajdonságainak biztosításában.

Alapvető cél

• Oxidáció- és korrózióvédelem: A levegővel és páratartalommal érintkező nyers réz hajlamos oxidálódni, réz-oxid képződik, ami forrasztási hibákhoz és csökkent villamos teljesítményhez vezethet. A felületkezelő rétegek elkülönítik a rézréteget a külső környezettől, ezzel meghosszabbítva a PCBA tárolási idejét és élettartamát.

• Javított forraszthatósági megbízhatóság: A bevonatnak jó nedvesedési képességgel kell rendelkeznie a hideg forrasztási és hamis forrasztási pontok kockázatának csökkentése érdekében, különösen alkalmas az SMT 03015-ös és QFP típusú precíziós alkatrészek forrasztási követelményeire.

• Garantált villamos teljesítmény: Egyes bevonatok csökkenthetik az érintkezési ellenállást, és javíthatják a jelátvitel stabilitását, kielégítve a nagyfrekvenciás és nagysebességű áramkörök teljesítménykövetelményeit.

• Különleges körülményekhez való alkalmazkodás: Egyedi védelem biztosítása magas hőmérsékletű, magas páratartalmú és nagy tisztaságú környezetekhez.

Gyakori felületkezelési típusok

| Feldolgozási típus | FOLYAMATI ELV | Főbb jellemzők | Előnyök | korlátozás | Tipikus alkalmazási forgatókönyvek |

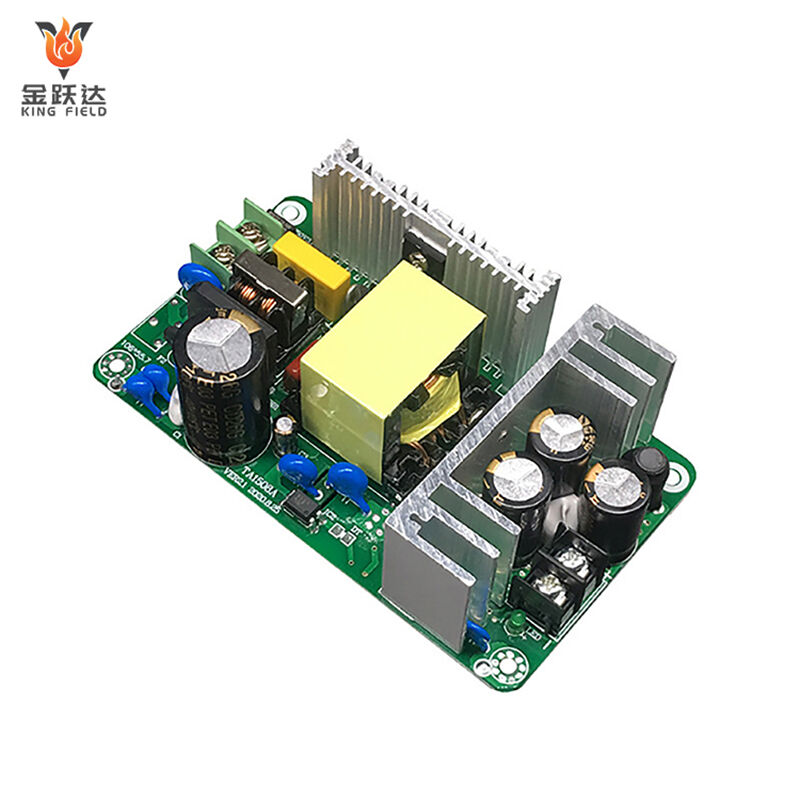

| HASL | A nyers PCB lapot olvadt forraszba merítik, majd a felesleges forraszt lekaparják nagynyomású forró levegővel, így kialakul egy egységes forraszréteg. | A forraszréteg vastagsága 5–25 μm, a felület enyhén érdes. | Alacsony költség, érett technológia, hatékony tömeggyártás és kiváló forraszthatóság | A síkosság átlagos, ezért nem alkalmas finomitch-komponensekhez; a ólommentes lemez magas hőmérsékletű feldolgozása befolyásolhatja a PCB alapanyagot. | Fogyasztási elektronika, általános ipari berendezések, teljesítménymodulok |

| ENIG | Először egy nikkel-foszfor ötvözet rétegét viszik fel kémiai úton, majd egy vékony aranybevonatot. A nikkelréteg határrétegként működik, míg az aranyréteg biztosítja a forraszthatóságot és az érintkezési teljesítményt. | Sima felület, kiváló elektromos vezetőképesség és erős korrózióállóság | Kompatibilis pontossági komponensekkel és nagyfrekvenciás áramkörökkel, olyan érintkezési területeken használható, mint gombok és csatlakozók, ahol ismételt behelyezésre és eltávolításra kerül sor. | A költség viszonylag magas, és túlságosan vastag aranyréteg könnyen "aranyridegesség" problémához vezethet. | Korszerű kommunikációs berendezések, orvosi eszközök, autóelektronika, űrtechnikai termékek |

| OSP | Egy szerves film képződik a réz nyers felületén kémiai adszorpció útján, megakadályozva a levegő okozta oxidációt. | A folyamat környezetbarát, a felület sima, és nem befolyásolja a nyomtatott áramkör hőelvezetését. | Mérsékelt árú, kompatibilis nagy sűrűségű nyomtatott áramkörökkel és ólommentes forrasztással, a film természetesen lebomlik a forrasztás után. | Magas tárolási környezeti igények, általában alacsony hőállóság | Okostelefonok, tabletek, hordozható számítógépek, IoT-eszközök |

| Aranybe-alapítás | Egy tiszta ezüst réteg rakódik le a réz nyers felületén kicserélődési reakció útján, amely kiváló vezetőképességű és forrasztható ezüstréteget eredményez. | Alacsony jelátviteli veszteség, jó forraszterjedés és magas felületi simaság | Alacsonyabb költség, mint az ENIG, kompatibilis nagyfrekvenciás áramkörökkel és közepes-illetve felsőkategóriás elektronikai berendezésekkel, ólommentes és halogénmentes, környezetbarát. | Az ezüst réteg hajlamos az oxidációra, korrózióállósága kissé gyengébb, mint az ENIG-é. | Kommunikációs bázisállomások, routerek, ipari vezérlőmodulok és tesztműszerek |

| Ónbeolvasztás | A helycserés reakció tiszta ónréteget képez, amely kiválóan kompatibilis az ólommentes forraszanyagokkal, és közvetlenül forrasztható. | Sima felület, stabil hegesztési teljesítmény, ólommentes és környezetbarát | Finom rácstávolságú és mikroalkatrészek szerelésére alkalmas, alacsonyabb folyamatköltséggel rendelkezik, mint az ENIG, és hosszabb tárolási élettartammal bír. | Az ónréteg viszonylag puha és könnyen karcolódik, ezért kerülni kell a nagyobb eséseket vagy súrlódást. | Autóelektronika, ipari szenzorok, okos otthoni eszközök |

Kingfield felületkezelési eljárás előnyei

• Teljes folyamatminőség-ellenőrzés: A nyersanyagoktól a késztermékekig megfelel az IPC-6012 és az ISO9001 szabványoknak;

• Testreszabott megoldások: Optimális kezelési megoldást javasolunk az ügyfél igényei alapján, különleges bevonatok testreszabását is támogatjuk;

• Környezetvédelmi megfelelőség: Minden folyamat megfelel az RoHS és REACH környezetvédelmi előírásainak, ólommentes és halogénmentes, valamint kompatibilis a magas követelményeket támasztó iparágak, például az orvostechnikai és autóipari szektor környezetvédelmi szabványaival.

Részletes folyamatelemzés

Különböző típusú NYÁK-ok felületkezelési eljárásai

A NYÁK felületkezelése a nyers lapok gyártásának egyik legfontosabb utómunkája. A réteg kialakítása a réteg rétegére kémiai, fizikai vagy elektrokémiai módszerekkel történik. Ez az eljárás elsősorban a nyers réz oxidációjával és a forrasztási megbízhatóság hiányosságaival foglalkozik, ugyanakkor különböző alkalmazási területek teljesítményigényéhez is igazodik. Az alábbiakban a főbb eljárások részletes elemzése olvasható:

HASL – Költséghatékony megoldás

Eljárás elve: A nyers PCB lapot olvadt forrasztóba merítik, és egy nagynyomású forró levegős kés segítségével lekaparják a felesleges forrasztót, így kialakul egy egységes forrasztóréteg a réteg felületén. Lehűlés után megkeményedik és formát kap.

Kulcsparaméterek:

Rétegvastagság: 5-25 μm;

Forrasztási hőmérséklet: 235-245 °C ólmos-cinkötvözetek esetén, 250-260 °C ólmentes kötőanyagoknál;

Felhasználhatósági idő: 6-12 hónap normál körülmények között;

Környezetvédelmi szabványok: A hagyományos ólmos modellek nem felelnek meg az RoHS előírásainak, az ólmentes modellek megfelelnek az RoHS/REACH szabályoknak.

Főbb jellemzők

Előnyök: Alacsony költség, érett technológia, kiváló forraszthatóság, jó kopásállóság.

Korlátozások: A felület síkossága átlagos, nem alkalmas finom rácstagolású alkatrészekhez; az ólmentes PCB-k magas hőmérsékletű feldolgozása enyhe alaplapi deformációt okozhat.

Tipikus alkalmazások: Fogyasztási cikkek, általános ipari berendezések, tápegységek, alacsonyabb kategóriájú orvosi készülékek.

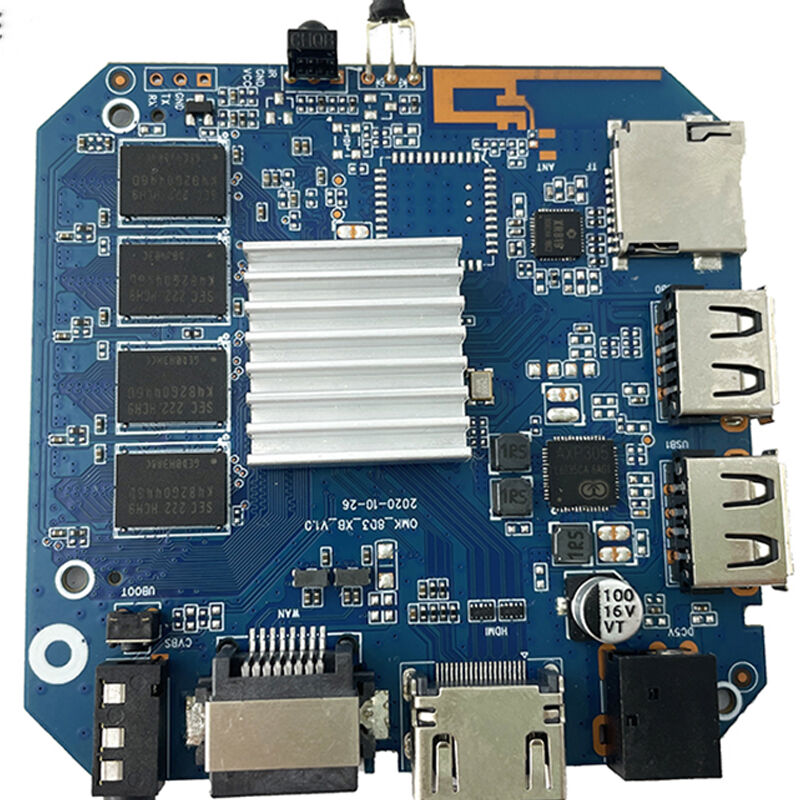

ENIG – A prémium pontosság első számú választása

1. Folyamat elve

A kémiai lecsapási módszerrel először nikkel-foszfor ötvözetből álló védőréteget hoznak létre a réteg felületén, majd egy vékony aranyréteget visznek fel. A folyamat során nincs szükség áramra, és a bevonat magas egységesség

2. Alapvető paraméterek

• Nikkelréteg vastagsága: 5-10 μm, aranyréteg vastagsága: 0,05-1,0 μm

• Felületi érdesség: Ra < 0,1 μm

• Tárolási idő: 12-24 hónap zárt és száraz környezetben

• Korrózióállóság : Sópermet teszt ≥96 óra (ipari fokozat), ≥144 óra (katonai fokozat)

3. Kulcsfontosságú jellemzők

Előnyök: Sima felület (alkalmas precíziós alkatrészekhez, például BGA és QFP), kiváló vezetőképesség, erős oxidáció-/korrodállóság, alkalmas magas frekvenciás áramkörökhöz, támogatja az ismételt forrasztást és behelyezést/eltávolítást.

Korlátozások: Magasabb költség, túlságosan vastag aranyréteg esetén előfordulhat az "arany ridegség", és magas szintű folyamatirányítást igényel.

4. Tipikus alkalmazások Kiváló minőségű hírközlő berendezések (5G-állomások, optikai modulok), orvosi berendezések (lélegeztetők, EKG-készülékek), autóelektronika, repülési és űripari termékek, valamint ipari irányítási precíziós modulok.

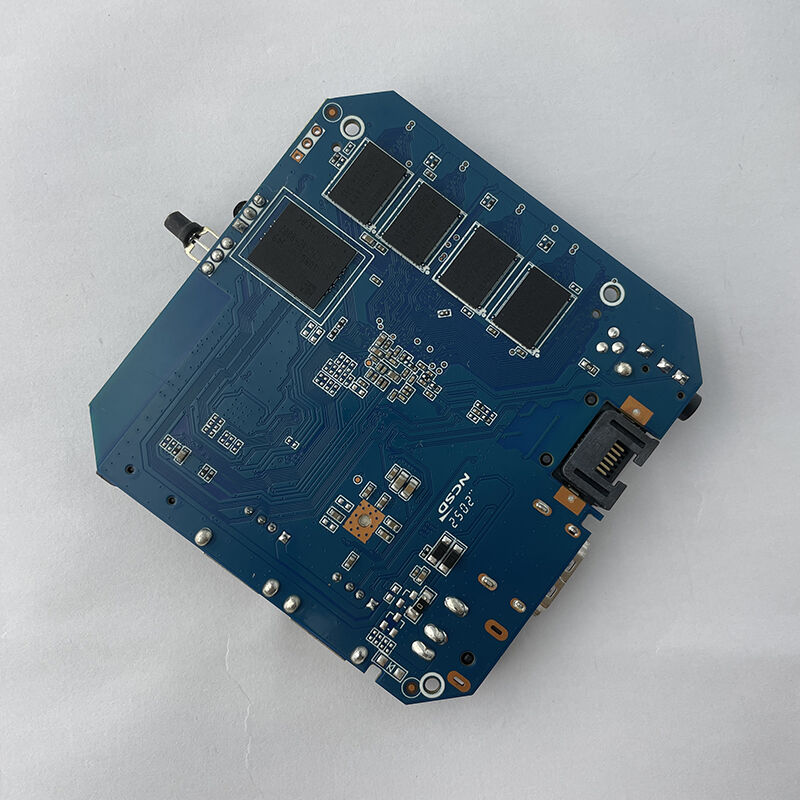

III. OSP – Nagy sűrűségű környezeti megoldás.

1. Folyamat elve

A vegyi adszorpció során ultra vékony szerves réteg képződik a nyers rézfelületen, amely elválasztja a levegőtől és a nedvességtől. Forrasztáskor a réteg magas hőmérsékleten lebomlik, anélkül hogy befolyásolná a forrasztási nedvesedést.

2. Alapvető paraméterek

Bevonat vastagsága: 0,2–0,5 μm;

Forrasztási hőmérséklet: ≤260℃;

Szavatossági idő: 6–12 hónapig száraz, zárt környezetben (60%-nál nagyobb páratartalom meghibásodást okozhat);

Környezetvédelmi szabványok: Nehézfém- és halogénmentes, megfelel a RoHS/REACH/IPC-J-STD-004 szabványnak.

3. Kulcsfontosságú jellemzők

Előnyök: Környezetbarát eljárás, mérsékelt költség, sima felület, nem befolyásolja a PCB hőelvezetését, forrasztás után nincs maradék.

Korlátozások: Mérsékelt hőállóság, magas követelmények a tárolási környezettel szemben, nem ellenálló a súrlódással szemben.

4. Tipikus alkalmazások Okostelefonok, táblagépek, hordozható számítógépek, IoT-eszközök, nagy sűrűségű PCB-k (többrétegű, HDI lemezek)

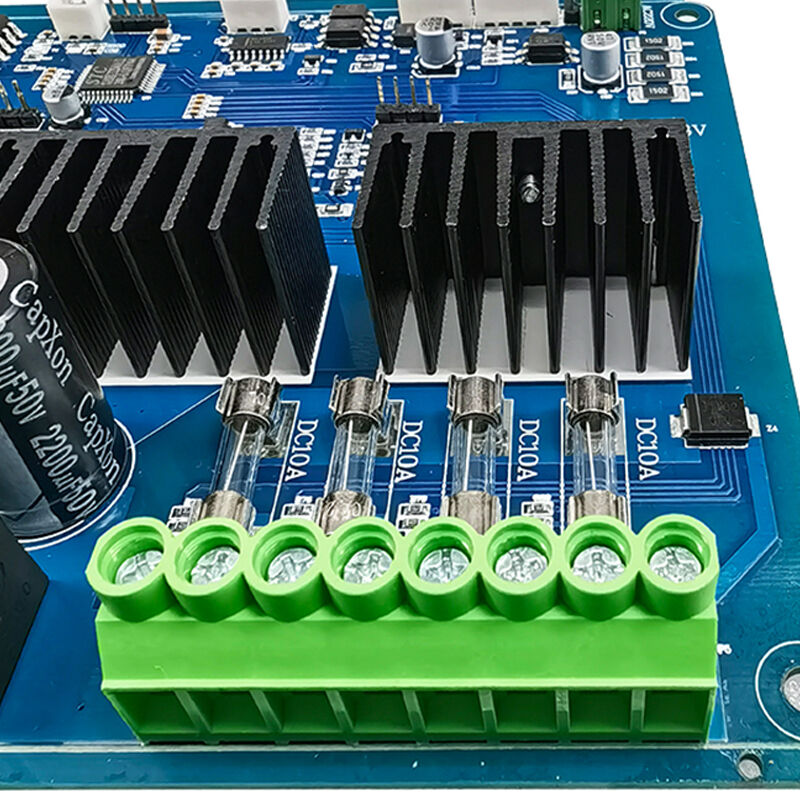

IV. Bevonatréz – Kiváló választás magas frekvenciás és közép- és felsőkategóriás termékekhez

1. Eljárás elve:

Tiszta ezüst bevonatot visznek fel a réteg rézfelületére kicserélődési reakció útján. Nincs szükség áramra, az ezüst réteg egyenletes és sűrű, kiváló vezetőképességgel és forraszthatósággal rendelkezik.

2. Alapvető paraméterek

• Ezüst réteg vastagsága: 0,8–2,0 μm

• Felületi érdesség: Ra < 0,15 μm

• Felhasználhatósági idő: 6-9 hónap vákuumcsomagolásban

• Vezetőképesség: Érintkezési ellenállás < 3 mΩ

3. Kulcsfontosságú jellemzők

Előnyök: Alacsony jelátviteli veszteség, jó forraszthatóság, alacsonyabb költség, mint az ENIG, ólommentes és halogénmentes, környezetbarát, magas felületi simaság.

Korlátozások: Az ezüst réteg hajlamos az oxidációra, a korrózióállóság némileg gyengébb, mint az ENIG-é, forrasztás közben hőmérséklet-szabályozás szükséges.

4. Tipikus alkalmazások: Kommunikációs bázisállomások, routerek, switchek, ipari vezérlőmodulok, mérőműszerek és közép- és felsőkategóriás fogyasztási elektronikai termékek.

V. Bevonatolt ón – Finom osztású megoldás

1. Folyamat elve

Tiszta ónréteg kerül felvitele a réteg réz felületére helyettesítési reakció útján. Az ónréteg anyagilag hasonló a forraszhoz, kiváló kompatibilitást mutat a forrasztás során, megbízható forrasztott kapcsolatot képezhet közvetlenül további feldolgozás nélkül.

2. Alapvető paraméterek

Ónréteg vastagsága: 1,0–3,0 μm;

Felületi poroság: Ra < 0,15 μm;

Szavatossági idő: 6-9 hónap zárt környezetben;

Forrasztási hőmérséklet: 240-255℃

3. Kulcsfontosságú jellemzők

Előnyök: Simított felület, stabil forrasztási teljesítmény, ólommentes és környezetbarát, alacsonyabb költség az ENIG/immervize ezüstnél, rugalmasabb tárolási igények.

Korlátozások: Puha forrasztóréteg, karcolódásra hajlamos, hosszú ideig tartó magas hőmérsékleten „forrasztási bajuszszálak” is kialakulhatnak.

4. Tipikus alkalmazások Autóelektronika, ipari szenzorok, okos otthoni eszközök, közép- és felsőkategóriás NYÁK-ok

VI. A főbb eljárások közötti alapvető különbségek összehasonlító táblázata

| Összehasonlítási szempontok | HASL | ENIG | OSP | Aranybe-alapítás | Ónbeolvasztás |

| Költségszint | Alacsony | magas | közepes vagy alacsony | Közepes és magas | középső |

| Felszíni síkosság | Tipikus (Ra≈0,8-1,2μm) | Kiváló (Ra<0,1μm) | Kiváló (Ra<0,2μm) | Kiváló (Ra<0,15 μm) | Kiváló (Ra<0,15 μm) |

| Minimális illesztési hézag | ≥0,5 mm osztás | ≥0,3 mm osztás | ≥0,2 mm osztás | ≥0,4 mm osztás | ≥0,3 mm osztás |

| Tárolási idő | 6-12 hónap | 12–24 hónap | 6-12 hónap (szárítani kell) | 6-9 hónap (vákuumcsomagolt) | 6-9 hónap |

| Korrózióállóság | Közepes (sópermetpróba ≥ 48 óra) | Kiváló (sópermet ≥ 96 óra) | Közepes (sópermetpróba ≥ 48 óra) | Jó (sópermet ≥ 72 óra) | Jó (sópermet ≥ 60 óra) |

| Környezeti megfelelőség | Ólommentes változat, megfelel az RoHS előírásainak | RoHS/REACH megfelelő | Megfelel az RoHS/REACH/halogénmentes előírásoknak | RoHS/REACH megfelelő | RoHS/REACH megfelelő |

| Tipikus alkalmazási forgatókönyvek | Általános elektronika, tömeggyártási termékek | Prémium pontosságú, katonai/egészségügyi | Nagy sűrűségű fogyasztói elektronika, Internet of Things | Magas frekvenciás kommunikáció, közép- és prémium kategóriás berendezések |

Autóelektronika, finom-pitch szerelés |