Első mintaellenőrzés

Szigorú FAI szolgáltatások az AS9102, IATF 16949 és ISO szabványoknak megfelelően – méretezési pontosság, alkatrész elhelyezés és szerelési megfelelőség érvényesítése orvosi/ipari/autóipari elektronikai termékek tömeggyártása előtt.

Korszerű eszközök (CMM, röntgen) korai hibafelderítést tesznek lehetővé, csökkentve a kockázatokat és biztosítva a teljes tervezési megfelelőséget. Gyors jelentési kivitelezés tartja fenn a projektek határidőit.

✅ Ipari szabványnak megfelelő tesztelés

✅ Pontos ellenőrzés korszerű felszereléssel

✅ Korai hibafelismerés

✅ Gyors, nyomon követhető FAI jelentések

Leírás

Mi az első darabvizsgálat?

Az első darabvizsgálat (FAI) kritikus minőségellenőrzési folyamat a PCB/PCBA gyártásban, amelynek célja az első gyártási tétel teljes megfelelőségének ellenőrzése a tervezési specifikációkhoz, az ügyfélkövetelményekhez és az iparági szabványokhoz. Az eljárás „gyártási kapunak” funkál, amely korán felderíti a tervezési, gyártási vagy alkatrész-eltéréseket – a tömeggyártás megkezdése előtt, így elkerülve a költséges utómunkákat és késleltetéseket.

Az FAI kötelező azoknál az iparágazatoknál, amelyek szigorú minőségi szabályozásokat alkalmaznak, és gyakran szükséges az AS9102 (légi- és űripar) és az IATF 16949 (gépjárműipar) sztenderdekhez való igazodáshoz.

Első mintaellenőrzés (FAI) jelentősége a PCBA gyártásban

Az FAI a PCBA gyártás minőségmenedzsmentjének alappillére, amely proaktív minőségi kapuként működik, és igazolja a tervezet, az alkatrészek és a gyártási folyamatok összhangját a tömeggyártás megkezdése előtt. Fontossága túlmutat a hibák észlelésén – közvetlenül hat a költségkontrollra, megfelelőségre, az ügyfél megbízhatóságra és a termék megbízhatóságára, különösen nagy pontosságú, magas megbízhatóságú PCBA alkalmazások esetén.

Az alábbiakban bemutatjuk az FAI PCBA gyártásban való elengedhetetlen szerepét:

Korai észleli a költséges hibákat, így elkerülhető a tömeggyártás során keletkező hulladék

A hiba javításának költsége exponenciálisan növekszik, ahogy a PCBA végighalad a gyártási életcikluson: egy prototípuskészítés során azonosított tervezési hiba csak egy töredme annak, amit az ezernyi egység gyártása után költsége lenne a javításnak.

Az első darabvizsgálat (FAI) ellenőrzi, hogy az első gyártott egység megfelel-e a jóváhagyott CAD fájloknak, anyagjegyzékeknek (BOM) és szerelési rajzoknak – azonnal felfedve olyan problémákat, mint helytelen alkatrész polaritás, rossz helyre tett padok, BOM eltérések vagy forrasztási hibák, mielőtt a tömeggyártás megkezdődne.

Kiküszöböli az egész tétel kidobásának kockázatát, a számos hibás PCB újrafeldolgozását vagy a szállítás késleltetését – közvetlenül csökkentve a gyártási költségeket és minimalizálva az anyagpazarlást.

Folyamatképesség érvényesítése a konzisztens minőségért

Az FAI nemcsak a termék ellenőrzéséről szól – hanem arról is, hogy érvényesítse a gyártósor képességét, miszerint folyamatosan előállítható megfelelő termékek.

Megerősíti, hogy a kulcsfelszerelések megfelelően kalibrálva és programozva vannak. Például ellenőrzi, hogy a pick-and-place gép finom-pitch alkatrészeket a tűréshatáron belül helyez-e el, vagy hogy a reflow profil olyan forrasztott kapcsolatokat hoz-e létre, amelyek megfelelnek az IPC-A-610 szabvány előírásainak.

A golden sample beállításával az FAI egyértelmű minőségi referenciát határoz meg az összes későbbi gyártási sorozathoz, biztosítva az egységességet a tételkörök között, és csökkentve a végső termékek változékonyságát.

Biztosítja az ipari szabályozások és sztenderdek betartását

Szabályozott iparágak esetén az FAI nem önkéntes – kötelező követelmény a globális minőségi és biztonsági sztenderdek teljesítéséhez:

· Repülőgépipar és védelmi ipar: Megfelel az AS9102 sztenderdnek, biztosítva a PCBA megbízhatóságát olyan alkalmazásokhoz, ahol a meghibásodás katasztrófális következményekkel járhat.

· Autóelektronika: Eleget tesz az IATF 16949 követelményeknek, érvényesítve a PCBA teljesítményét kritikus rendszerekhez, mint például az ECU, ADAS és akkumulátorkezelő rendszerek, amelyek extrém körülmények között működnek.

· Kórházi eszközök: Megfelel az FDA és az ISO 13485 sztenderdeknek, biztosítva, hogy a diagnosztikai berendezésekben vagy beültethető eszközökben használt PCBA szigorú biztonsági és hatékonysági követelményeknek megfeleljen.

Az FAI dokumentáció kritikus bizonyítékként is szolgál az ügyfeli auditokhoz és szállítási ellenőrzésekhez, igazolva az elfogadott specifikációkhoz való tartást.

Csökkenti az alkatrészek cseréjéből származó ellátási lánc kockázatát

Az alkatrészhiány, a beszállítók változása vagy az alkatrész elavulása gyakori jelenség az elektronikai iparban. Az FAI kulcsszerepet játszik az alternatív alkatrészek érvényesítésében:

Amikor egy leállított IC-t cserélünk vagy új alkatrész-szállítóra váltunk, az FAI ellenőrzi, hogy az alternatív alkatrész teljes mértékben kompatibilis-e a PCB tervezettel.

Megelőzi az alkatrész inkompatibilitás, jelzési zavar vagy az alternatív alkatrészek tesztelés nélküli használata miatt fellépő korai termék meghibásodás problémáit.

Építi az ügyfél megbízhatóságát és erősíti a partnerek közötti kapcsolatokat

Az FAI átlátható, nyomon követhető minőségbiztosítást nyújt, amely megnyugtatja az ügyfeleket, hogy PCBA termékük teljesíteni fogja vagy túlszalagolja az elvárásokat:

A részletes FAI jelentés hivatalos termékminőségi garanciaként szolgál.

Egyedi PCBA projektek esetén az FAI lehetővé teszi az ügyfelek számára, hogy átnézzék és jóváhagyják az első egységet a tömeggyártás megkezdése előtt – ezzel összhangba hozva az elvárásokat és csökkentve a kézbesítést követő viták kockázatát.

Az FAI-szabványnak megfelelő PCBA folyamatos szállítása megbízható partnerré teszi a gyártókat, különösen magas megbízhatóságot igénylő szektorokban lévő hosszú távú szerződések esetén.

Támogatja a folyamatos folyamatfejlesztést

Az FAI cselekvésre alkalmas adatokat állít elő, amelyek a gyártási optimalizálást hajtják:

Az FAI során azonosított eltérések a gyártási folyamatok vagy a berendezések kalibrálásában fellelhető hiányosságokra világítanak rá.

A mérnöki csapatok az FAI-adatokat használhatják az SMT-paraméterek finomítására, az AOI ellenőrzési küszöbértékek frissítésére vagy a jobb gyártáskönnyítés érdekében a PCB-terv módosítására – így idővel növekvő kisbocsátási arányhoz és alacsonyabb hibarátához jutva.

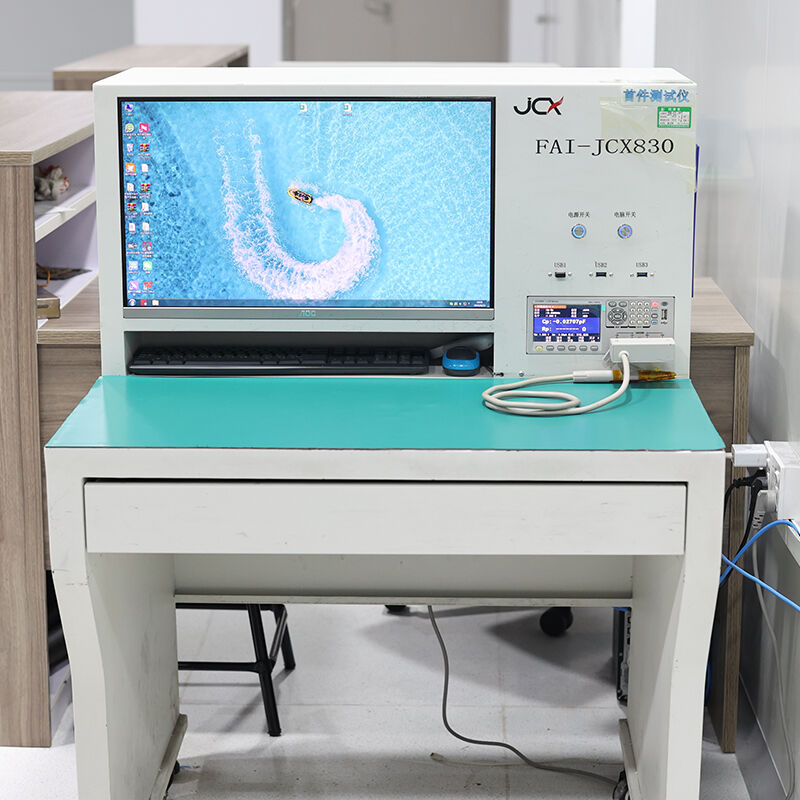

Mi az első darabvizsgálati eszköz?

Az első darabvizsgálati (FAI) készülék egy speciális tesztelési és mérőeszközök kategóriája, amelyet az FAI folyamat végrehajtásához terveztek nyomtatott áramkörök/nyomtatott áramkörös alkatrészek (PCB/PCBA) gyártása során. Ezeket a készülékeket úgy fejlesztették ki, hogy ellenőrizzék az első gyártott egység megfelelőségét a tervezési előírásoknak, az anyagjegyzék (BOM) követelményeinek és az iparági szabványoknak — fizikai, méretbeli és elektromos ellenőrzéseket foglalva magukban nagy pontossággal és ismételhetőséggel.

Az általános célú eszközöktől eltérően az FAI-készülékek az FAI átfogó érvényesítési igényeihez igazodnak, csökkentve az emberi hibák lehetőségét, és biztosítva a szabványosított, nyomon követhető vizsgálati eredményeket. Ezek a készülékek attól függően változhatnak önálló eszközöktől integrált rendszerekig, hogy milyen összetettségű PCBA-t kell ellenőrizni.

Különbség az FAI-készülékek és az általános tesztelőeszközök között

| FAI-készülékek | Általános tesztelőeszközök | ||||

| Az FAI átfogó érvényesítési igényeihez igazodnak (fizikai + elektromos + dokumentációs). | Egyedi célú ellenőrzésekhez tervezve (például multiméter ellenállás mérésére, tolómérő méretek ellenőrzésére). | ||||

| Állítsa elő a szabványos FAI-jelentéseket a szabályozási megfelelőség érdekében. | Ne állítson elő FAI-specifikus dokumentációt; az adatok manuális összeállítása szükséges. | ||||

| Integrálható CAD/BOM-adatokkal automatizált összehasonlításhoz. | Kézi keresztellenőrzést igényel a tervezési fájlok alapján. | ||||

| Nagy volumenű, magas megbízhatóságú PCBA-gyártáshoz ideális. | Kis léptékű, kézi ellenőrzéshez vagy mintavételezéshez ideális. |

Mikor sz szükség első darabvizsgálatra?

Az első darabvizsgálat (FAI) kritikus fontosságú egy új termék gyártási folyamatának beindításakor. Emellett segít biztosítani, hogy a gyártási folyamat olyan termékeket hozzon létre, amelyek megfelelnek a specifikációknak. Az első darabvizsgálat követelménye egy alkatrész értékelését írja elő, a hallgatólagos feltételezéssel, hogy minden más alkatrész ugyanazon gyártási folyamaton halad majd keresztül.

Bármilyen változtatás az alkatrész tervezésén vagy gyártási folyamatán megsérti ezt a feltételezést. Ezért szükség van az első darabvizsgálatra. Az alábbiakban felsoroljuk a feltételeket, amelyek új első darabvizsgálatot igényelnek:

Gyártóhely áthelyezése

Gyártási folyamat változása

Új termék bevezetése

Tervezési változtatás

Egyes változtatásokhoz új FAI szükséges. Például bármilyen változás lézeres vágásról préselésre új FAI-t igényel. Ugyanakkor az alkatrészek csomagolásának módosítása nem feltétlenül igényel új első mintaellenőrzést. Az FAI egy olyan ellenőrző berendezés, amely hozzájárul a minőségirányítási rendszer megvalósításához.