NYÁK szerelési szolgáltatás

Megbízható PCB-szerelés orvosi, ipari, autóipari és fogyasztói elektronikai termékekhez. 24 órás prototípusgyártás, gyors szállítás, BOM-egyeztetés, DFM-elemzés és AOI/ICT tesztelés. Pontos SMT/BGA szerelés —folyamatos minőség az ön R&D és gyártási igényeihez.

✅ 24 órás gyors prototípusgyártás

✅ SMT/BGA szerelési szakértelem

✅ Teljes körű tesztelés és DFM támogatás

Leírás

Mi az a PCB-összeszerelési szolgáltatás?

A PCB-összeszerelési szolgáltatás a professzionális elektronikus alkatrészek rögzítését és forrasztását jelenti üres nyomtatott áramkörökön (PCB) funkcionális áramköri egységek előállítása érdekében, beleértve az alkatrészek beszerzését, az összeszerelést, tesztelést és minőségellenőrzést, amely elengedhetetlen az elektronikai gyártáshoz. Ezt gyakran EMS-szolgáltatók kínálják, és ismert még PCBA-szolgáltatásként is.

Az elektronikai gyártók, kutatás-fejlesztési csapatok és beszerzési szakemberek számára alapvető fontosságú a PCBA megértése a megfelelő gyártási partner kiválasztásához.

KINGFIELD – NYÁK-szerelő üzem

Korszerű PCB-szerelő üzemünk hét nagy sebességű SMT gyártósorral rendelkezik, melyek legkorszerűbb helyezőgépekkel, reflow kemencékkel és átfogó tesztelőeszközökkel vannak felszerelve. Teljes körű képességekkel rendelkezünk a prototípusgyártástól kezdve a nagy sorozatgyártásig, széles komponensválasztékot kezelünk passzív alkatrészektől a nagyméretű BGA-kon és csatlakozókon át. Szerelési szolgáltatásaink közé tartozik az SMT, THT, hibrid technológiák, teljes körű szerelés, valamint kulcsrakész megoldások, amelyek alkatrészbeszerzést, tesztelést és logisztikai támogatást foglalnak magukban.

Alapfogalmak: Nyers NYÁK vs. NYÁK szerelés

| Nyers PCB | PCBA | ||||

| Üres nyomtatott áramköri lap rézvezetékekkel, lakkrétegekkel és furatokkal (elektronikus alkatrészek nélkül). | Működőképes összeszerelt egység, amelyben az összes szükséges alkatrész forrasztva/vagy rögzítve van a nyers PCB-re. | ||||

| Célja: Az elektromos kapcsolat „alapját” biztosítja. | Célja: Elektromos eszközök működtetése. |

A NYÁK-szerelés főbb szakaszai

A Kingfield globális elektronikai szerelési szabványokat követ, hogy biztosítsa az egységességet és megbízhatóságot. Az alábbiakban a fő lépések találhatók:

1. lépés: Alkatrész-előkészítés és ellenőrzés

·Alkatrészbeszerzés: Eredeti, nyomon követhető alkatrészeket használjon hivatalos beszállítóktól.

·Ellenőrzés: Ellenőrizze az alkatrészek értékeit, csomagolását és minőségét a hibák elkerülése érdekében.

·Kitting: Rendezze az alkatrészeket a szerelési sorrend szerint a hatékony gyártás érdekében.

2. lépés: Forrasztópaszta felhordása

·Folyamat: Sablonos nyomtatóval pontos mennyiségű forrasztópasztát visz fel a nyomtatott áramkör (PCB) alkatrészcsatlakozó helyeire.

·Kingfield előny: Nagy pontosságú sablonok mikroalkatrészekhez és konzisztens pasztafelhordáshoz.

3. lépés: Alkatrészek elhelyezése

·SMT: A leggyakoribb – automatizált pick-and-place gépek kisméretű felületre szerelhető alkatrészeket helyeznek a nyomtatott áramkör (PCB) felső/alsó rétegére.

·Átmenő furat technológia: Nagyobb, nehezebb alkatrészekhez – az alkatrészeket a nyomtatott áramkör (PCB) furatain keresztül helyezik be.

·Pontosság: A Kingfield nagysebességű helyezőgépeket használ ±0,03 mm-es pontossággal sűrű elrendezésekhez.

4. lépés: Forrasztás

·Refolyós forrasztás (SMT-hez): A nyomtatott áramkör áthalad egy refolyós kemencén, ahol az ónpaszta megolvad, és rögzíti az alkatrészeket a padokhoz.

·Hullámforrasztás (THT-hez): A nyomtatott áramkör egy olvadt ón hullám felett halad át, amely forrasztja a furatos alkatrészeket.

·Kingfield szabályozás: Ólommentes forrasz lehetőségek és valós idejű hőmérséklet-profilozás az alkatrészek károsodásának megelőzésére.

5. lépés: Ellenőrzés és tesztelés

·AOI: Kamerák észlelik a forrasztási hibákat.

·Röntgenellenőrzés: Rejtett illesztések vagy többrétegű nyomtatott áramkörök esetén.

·ICT: Elektromos csatlakozások és alkatrészek működésének ellenőrzése.

·Funkcionális tesztelés: Az SMD-szerelt nyomtatott áramkör teljesítményének érvényesítése valós üzemeltetési körülmények között.

6. lépés: Tisztítás és végső felületkezelés

Távolítsa el a felesleges forrasztófluxot ultrahangos vagy vizes tisztítással.

Opcionális: Konform bevonat a NYÁK védelme érdekében nedvesség, por vagy rezgés ellen.

PCB-összeszerelési szolgáltatások típusai

| Szerelési típus | Leírás | Fontos alkalmazások | |||

| SMT Szerelés | Felületre szerelhető alkatrészek rögzítése. | Okostelefonok, hordható eszközök, IoT-eszközök, ipari vezérlések. | |||

| THT összeszerelés | Átfúrt lyukas alkatrészek használata. | Tápegységek, autóipari csatlakozók, robosztus ipari berendezések. | |||

| Vegyes technológiás összeszerelés | SMT és THT kombinálása összetett tervekhez. | Orvosi eszközök, fogyasztási cikkek, ipari szenzorok. | |||

| Hajlékony nyomtatott áramkör-összeállítás | Alkatrészek szerelése hajlítható poliimid (PI) hordozókra. | Hordható eszközök, autóipari műszeregységek, hajtható elektronikai készülékek. | |||

| Rigid-Flex PCB-szerelés | Merev és rugalmas szakaszok kombinálása 3D integráció érdekében. | Repülőgépipari elektronika, autóipari érzékelőmodulok, kompakt IoT-eszközök. | |||

Miért fontos a NYÁK-szerelés

· Funkcionális jelleg: Szerelés nélkül egy nyers nyomtatott áramkör nem képes működtetni elektronikai eszközöket – a PCBA a hidat jelenti a tervezés és a valós alkalmazás között.

· Megbízhatóság: Pontos szerelés (az IPC szabványok szerint) hosszú távú teljesítményt biztosít, csökkentve a meghibásodásokat és a garanciális igényeket.

· Költséghatékonyság: Egy tapasztalt gyártóval való együttműködés kiküszöböli az újrafeldolgozást, minimalizálja az anyagkárokot és lehetővé teszi a termelés méretezhetőségét.

· Testreszabás: A PCBA testre szabható az Ön eszközének egyedi igényeihez.

Kingfield PCBA-szolgáltatásainak előnyei

· Komplett kivitelezési megoldások: Alkatrészbeszerzéstől és nyomtatott áramkör gyártásától kezdve az összeszerelésen, tesztelésen át a szállításig.

· Fejlett képességek: Támogatja mikroalkatrészek szerelését (01005, 0201), BGA/QFN forrasztást, illetve ólommentes/RoHS-megfelelőségű folyamatokat.

· Minőségbiztosítás: 100%-os ellenőrzés (AOI + röntgenvizsgálat + funkcionális tesztelés) és ISO 9001/IPC-A-610 szabványnak megfelelő gyártás.

· Gyors teljesítési határidők: 3–15 munkanap prototípusokhoz és nagy mennyiségű gyártáshoz.

Akár prototípusokra van szüksége R&D céljára, akár tömeggyártásra fogyasztói/ipari készülékekhez, a Kingfield PCBA szolgáltatásai úgy készültek, hogy megfeleljenek technikai specifikációinak és határidejének. Lépjen kapcsolatba csapatunkkal projektje megbeszéléséhez!

Gyártási kapacitás

| Felszerelésgyártási folyamat képessége | |||||

| SMT Kapacitás | 60 000 000 chipp/nap | ||||

| THT kapacitás | 1.500,000 chip/nap | ||||

| Szállítási idő | Gyorsított 24 óra | ||||

| Szereléshez elérhető NYÁK típusok | Merev lemezek, hajlékony lemezek, merev-hajlékony lemezek, alumínium lemezek | ||||

| NYÁK specifikációk szereléshez |

Maximális méret: 480x510 mm; Minimális méret: 50x100 mm |

||||

| Minimális szerelt komponens | 01005 | ||||

| Minimális BGA | Merev lemezek 0,3 mm; Rugalmas lemezek 0,4 mm | ||||

| Minimális finom osztású alkatrész | 0,2 mM | ||||

| Komponens elhelyezési pontosságához | ± 0,015 mm | ||||

| Maximális alkatrész magasság | 25 mm | ||||

Esettanulmányok

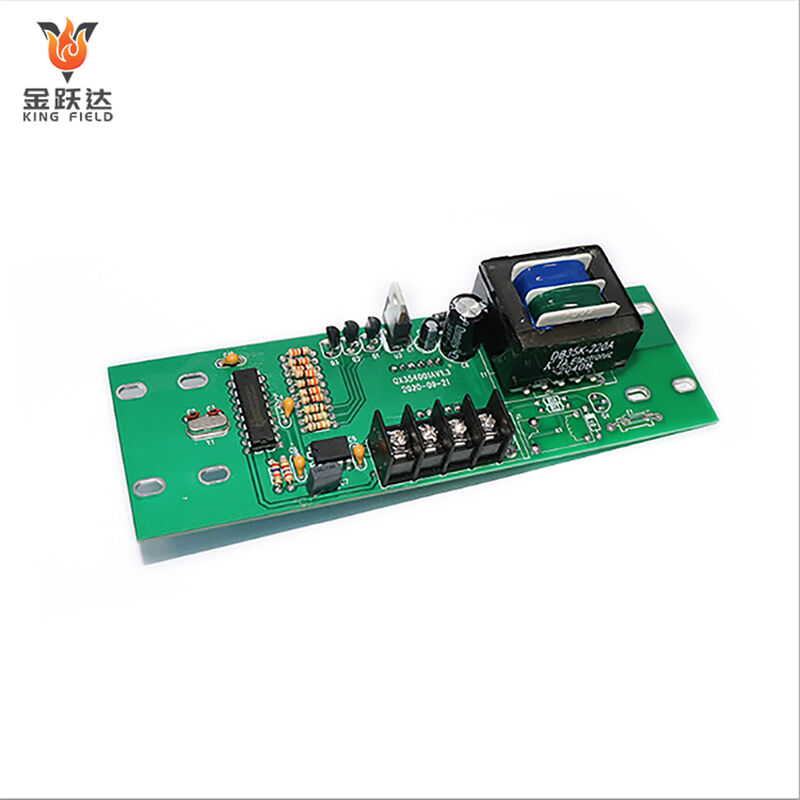

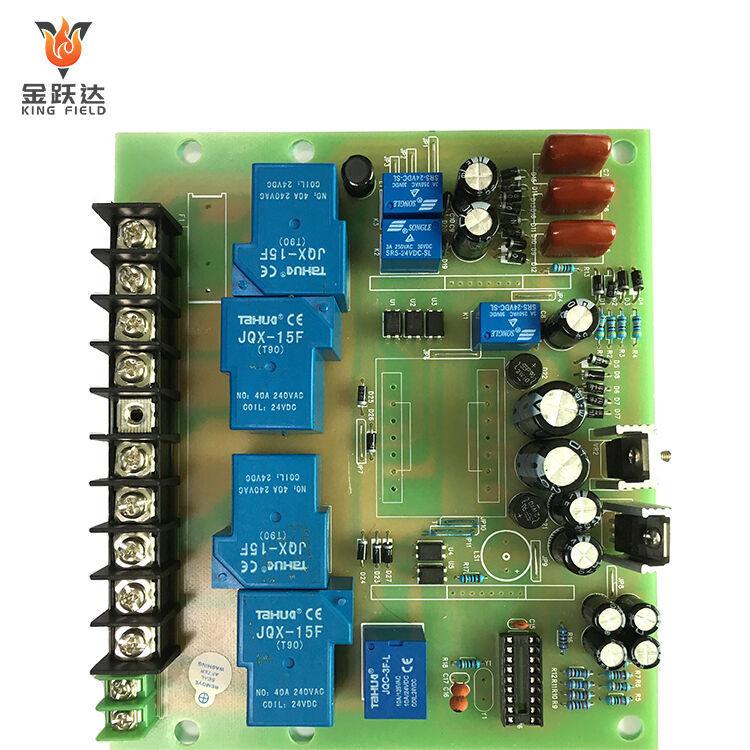

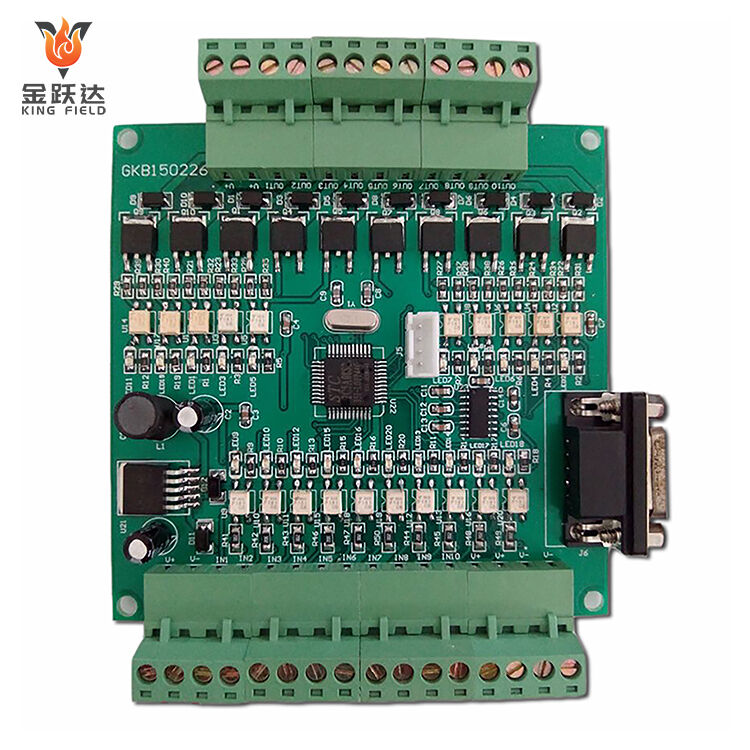

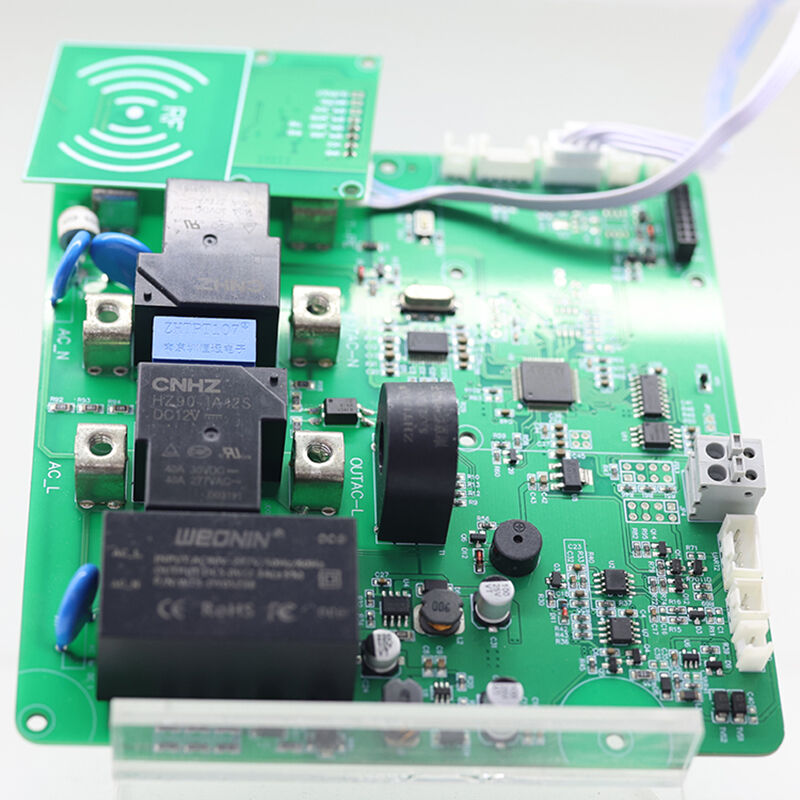

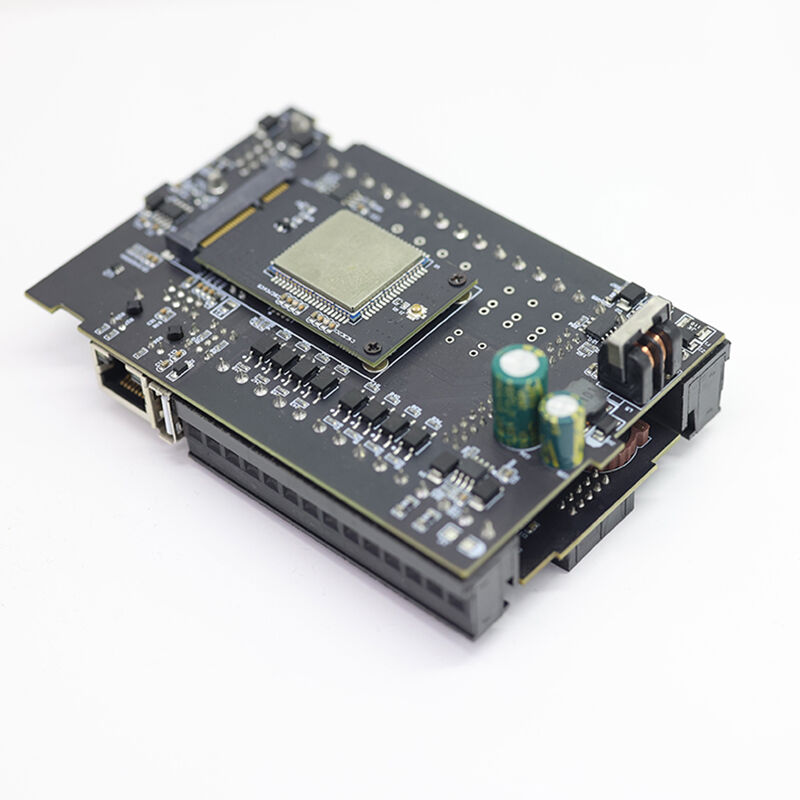

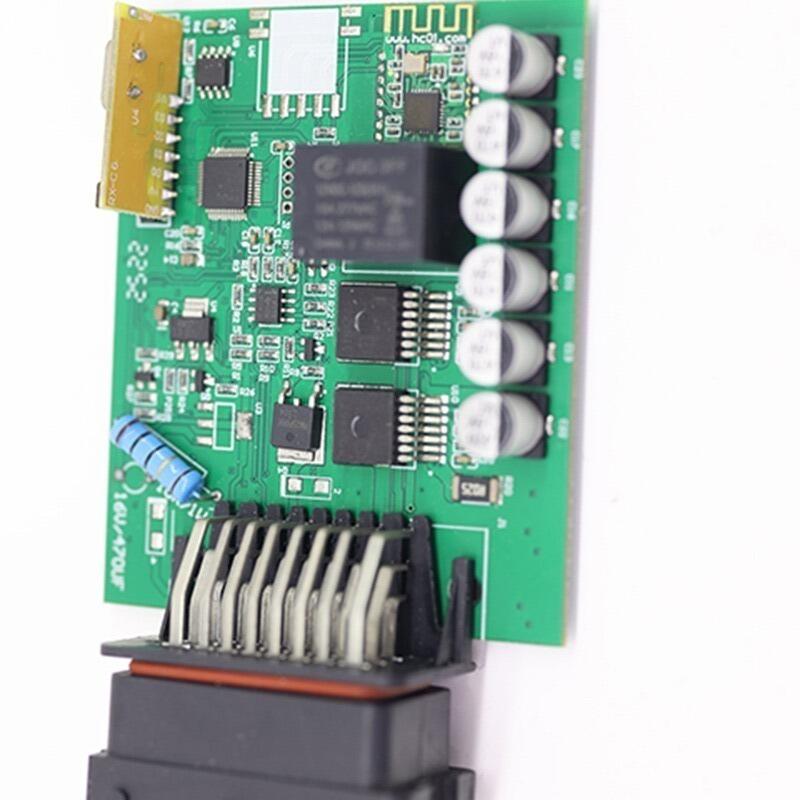

|

|

|

|||

| Új energia PCBA | Ipari vezérlés PCBA | Gépjárműmotor PCBA |

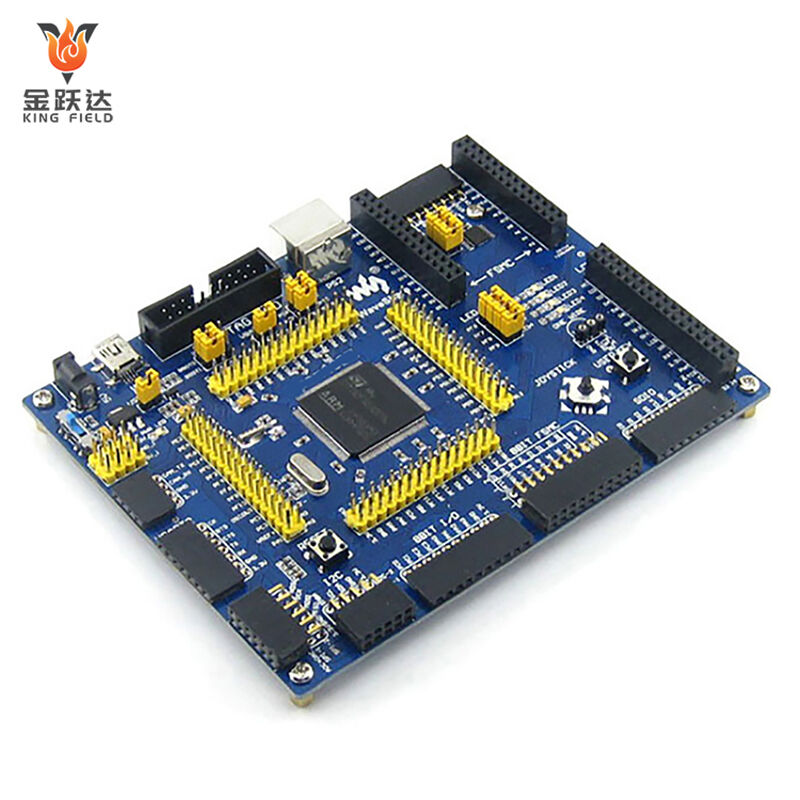

Berendezés megjelenítése

Berendezés megjelenítése

GYIK

K: Hogyan kerülhető el az alkatrészek eltolódása az összeszerelés során?

V: Alapvető ok: gép kalibrálási hibák, PCB torzulás. Megoldás: napi gép kalibrálás, merev PCB rögzítők, forrasztás előtti AOI ellenőrzések.

K: Mi a különbség a PCB és a PCBA között?

V: A PCB a nyomtatott áramkör lapot jelenti, és amikor erre hivatkozunk, általában mezítelen lapot értünk alatta.

A PCBA lap egy merev test, amely nyomtatott áramkörből és különféle elektronikus alkatrészekből áll, általában zöld színű, üvegszál alapanyagból, elektronikus alkatrészekből, vezető nyomokból rétegekben, az alkatrészek elhelyezésére szolgáló lyukakból és különböző rétegekből áll.

K: Miért kell összeszerelni egy nyomtatott áramkör lapot?

Úgy véljük, hogy a nyomtatott áramkör (PCB) alaplap önmagában nem képes hatékonyan működni, amíg nem szerelik össze PCBA lappá, hogy elektromos készülékekben betölthesse szerepét. Az áramkör tervezését testre szabhatja saját igényei szerint. Miután az összeállítás befejeződött, a nyomtatott áramkör vezető nyomvonalai lehetővé teszik digitális, nagysebességű vagy analóg jelek továbbítását különböző pontok között, így biztosítva a kívánt funkció működését.

K:Miért érdemes automatizált PCB-szerelést használni?

V:A pick-and-place robotok megjelenése előtt az alkatrészek elhelyezését általában kézzel végezték a technikusok, akik csipeszhez hasonló eszközökkel óvatosan helyezték el az egyes alkatrészeket a nyomtatott áramkörön kijelölt helyükre. Ez a kézi folyamat azonban időigényes és munkaigényes volt, gyakran hosszabb átfutási időkhöz, növekedett szemfáradtsághoz és a technikusok kimerültségéhez vezetett.

A kihívások kezelése és a PCB-szerelési és gyártási folyamat hatékonyságának növelése érdekében helyezőrobotokat vezettek be. Ezek az automatizált robotrendszerek forradalmasították az ipart a komponenshelyezési folyamat egyszerűsítésével. A programozott utasítások és fejlett gépi látórendszerek alkalmazásával a helyezőrobotok pontosan és gyorsan tudják pozícionálni az alkatrészeket a nyomtatott áramkörre.

K: Szükséges-e reflow kemence egy PCB-szerelési sorban?

V: A SMT-szerelési folyamat egyik kulcsfontosságú eleme a kereskedelmi célú reflow kemencék használata. Ezek a készülékek szabályozott fűtési és hűtési ciklust alkalmaznak a komponensek nyomtatott áramkörhöz rögzítéséhez. Szolgáltató kiválasztásakor célszerű figyelembe venni a berendezések hőmérsékleti zónáinak számát.

Barkácsprojektek vagy kis léptékű szerelés esetén forrasztópáka használható forrasztási feladatokra. Ez a kézi eszköz lehetővé teszi a hő célzott alkalmazását, hogy olvassza a forrasztót, és elektromos kapcsolatot hozzon létre az alkatrészek és a nyomtatott áramkör között.