SMT Szerelési Képességek

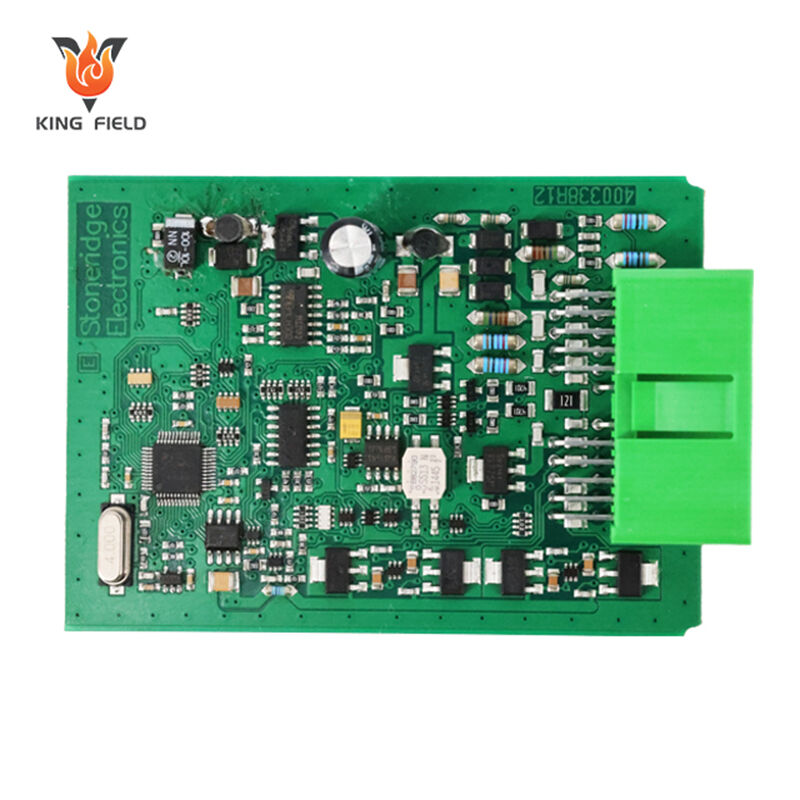

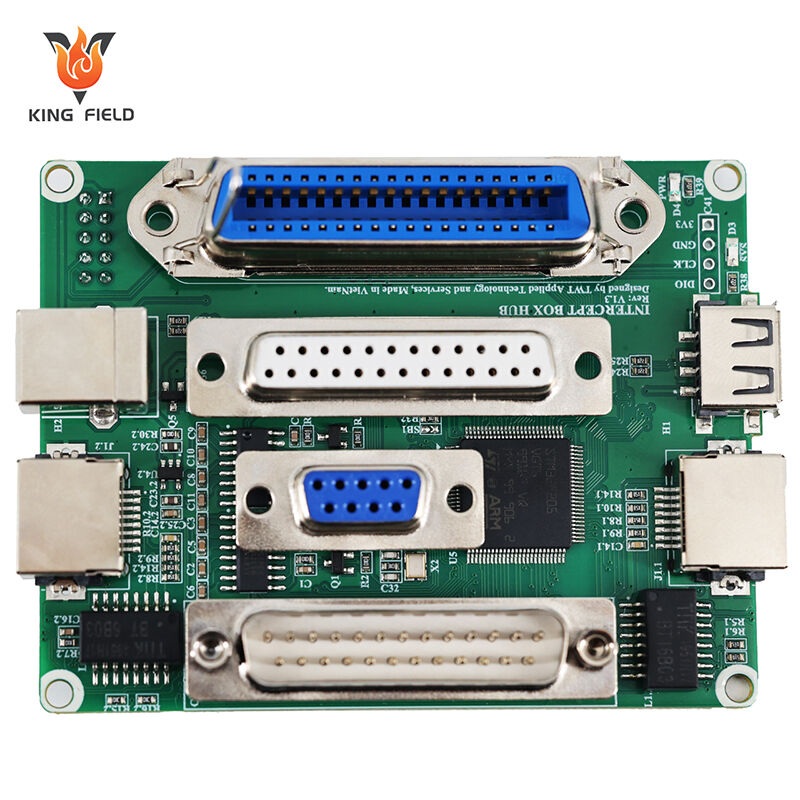

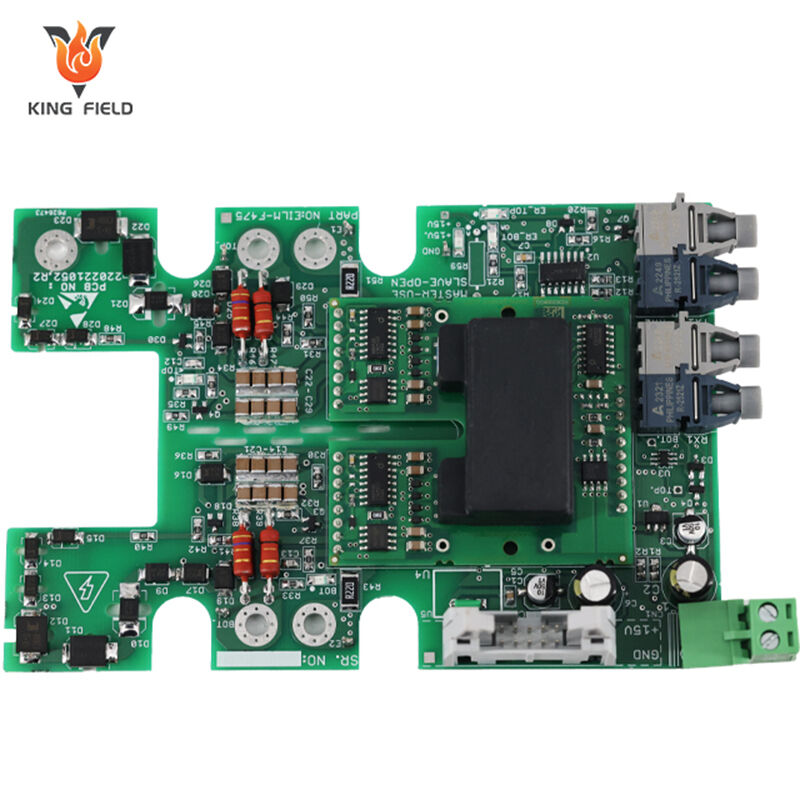

Pontos SMT összeszerelés orvosi/ipari/autóipari/fogyasztói elektronikai termékekhez – támogatja az 01005 alkatrészeket, 0,4 mm-es pitch-t, BGA/QFP-t. IPC-A-610 szabványnak megfelelő, AOI/ICT/röntgenvizsgálattal, 24 órás prototípusgyártással, nagy mennyiségű gyártással és egyszerre PCB+SMT integrációval.

✅ Ultravékony pitch és összetett alkatrész-elhelyezés

✅ IPC-A-610 szabványnak megfelelés + szigorú minőségellenőrzés

✅ Komplett kulcsrakész PCB+SMT megoldás

Leírás

Az SMT szerelés egy alapvető elektronikai gyártási folyamat, amely során a felületre szerelhető eszközöket (SMD-ket) – például ellenállásokat, kondenzátorokat, IC-ket és érzékelőket – közvetlenül a nyomtatott áramkör (PCB) felületére helyezik, fúrt lyukakon keresztüli beszerelés helyett (ahogy a hagyományos átlyukasztott technológiában, THT-ben történik). Ez a modern elektronikai termékek gyártásának domináns módszere, mivel hatékony, lehetővé teszi az alkatrészek miniaturizálását és nagy sűrűségű elhelyezését.

Az SMT szerelés alapvető jellemzői

Alkatrész típusa: SMD alkatrészeket használ, amelyek kisebbek és könnyebbek, mint a lyukba szerelhető alkatrészek.

Szerelési módszer: Az alkatrészeket a nyomtatott áramkör felületére helyezik, és előre felvitt forrasztópasztra forrasztják a vezető felületeken, ahelyett, hogy vezetékeiket a nyomtatott áramkör lyukaiba illesztenék.

Automatizált folyamat: Nagy sebességű pick-and-place gépekre, sablonos nyomtatókra és reflow kemencékre támaszkodik tömeggyártás céljából, így biztosítva a pontosságot és az egységes minőséget.

Sűrűség és miniaturizálás: Lehetővé teszi a nagyobb alkatrész-sűrűséget (több alkatrész PCB-területenként), ami kritikus fontosságú kompakt eszközök esetén (pl. okostelefonok, orvosi hordható készülékek, autóipari ECU-k).

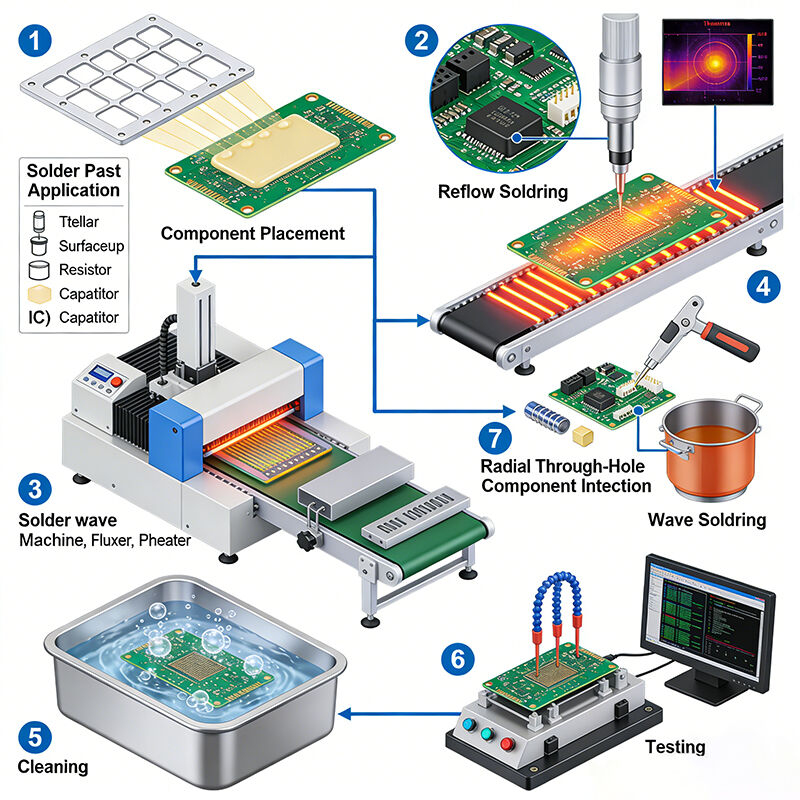

Fő SMT szerelési folyamatlépések

Maszknyomtatás: Egy olyan fémtömböt használnak, amelynek kivágásai illeszkednek a PCB padjaihoz, így helyezik fel a forrasztópasztát (forrasztópor és fluxus keveréke) a padokra – ez biztosítja a pontos forrasztási elhelyezést.

Alkatrészek elhelyezése: Az automatizált pick-and-place gépek vákuumos fúvókákat használnak az SMD-k tekercsekről/tartókról történő felvételére, majd pontosan a forrasztópasztával bevont padokra helyezik őket (a PCB fiducial jelölései alapján történik az igazítás).

Reflow forrasztás:

A PCB-t kontrollált hőmérsékleti zónákkal rendelkező reflow kemencén vezetik keresztül (előmelegítés → áztatás → reflow → hűtés), megolvasztva a forrasztópasztát, hogy rögzítse az alkatrészeket a PCB-hez; a fluxus megakadályozza az oxidációt és biztosítja a megfelelő nedvesedést.

Ellenőrzés és tesztelés:

AOI (Automatikus Optikai Ellenőrzés): Átvizsgálja a PCB-t hibák észlelésére.

Röntgen-ellenőrzés: Rejtett hibák esetén.

Funkcionális tesztelés: Ellenőrzi, hogy az összeszerelt PCB megfelel-e az előírt specifikációknak.

Javítás/Hibaelhárítás: Hibákat javít, ha azokat ellenőrzés során észlelik.

Az SMT szerelés előnyei

Miniaturizálás: Kisebb és könnyebb elektronikai eszközök kialakítását teszi lehetővé (elengedhetetlen fogyasztói elektronikai termékek, orvosi hordható eszközök esetén).

Magas Termelési Hatékonyság: Az automatizált folyamatok nagy sorozatgyártást támogatnak rövid ciklusidőkkel.

Költséghatékony: Alacsonyabb anyag- és munkaerőköltségek a THT-vel összehasonlítva tömeggyártás esetén.

Növekvő teljesítmény: Rövidebb elektromos vezetékek csökkentik a jelkésleltetést és az EMI-t, növelve a megbízhatóságot (ideális magas frekvenciájú alkalmazásokhoz, mint ipari irányítórendszerek, autóipari infotainment rendszerek).

Kétoldali szerelés: Az alkatrészek mindkét oldalra elhelyezhetők a NYÁK-on, maximalizálva a helykihasználást.

Ipari alkalmazások

| IPAR | SMT Szerelési Alkalmazási Területek | ||||

| Orvosi | NYÁK-k betegfigyelő készülékekhez, diagnosztikai eszközökhöz, hordható orvosi eszközökhöz (pl. glükózérzékelők) – nagy pontosságot és az ISO 13485 szabványnak való megfelelést igényel. | ||||

| Ipari vezérlés | PLC-k, robotirányító alaplapok, szenzormodulok – tartósak, magas hőmérséklettel szemben ellenállók, és megfelelnek az IEC 60335 szabványnak. | ||||

| Autóipar | ECU-k (motorvezérlő egységek), infotainment rendszerek, ADAS-alkomponensek – megfelel az IATF 16949 szabványnak, ellenáll a rezgésnek és hőmérsékleti extrémeknek. | ||||

| Fogyasztói elektronika | Okostelefonok, hordozható számítógépek, háztartási készülékek, IoT-eszközök – nagy sűrűségű, miniatűr nyomtatott áramkörök kompakt tervekhez. | ||||

SMT és furattechnológia (THT)

| Aspektus | SMT Szerelés | THT összeszerelés | |||

| Komponens mérete | Kicsi (SMD-k) | Nagyobb (furatba szerelt alkatrészek) | |||

| Telepítési hely | NYÁK felülete (felső/alsó oldal) | NYÁK furatain keresztül (csatlakozók az ellenkező oldalon) | |||

| Termelési sebesség | Gyors (automatizált) | Lassú (félig automatizált/kézi) | |||

| Műgéphatóság | Alacsonyabb (jobb alacsony rezgésű környezetekhez) | Magasabb (ideális csatlakozókhoz, nagy igénybevételű alkalmazásokhoz) | |||

| Tipikus alkalmazások | Fogyasztási cikkek, orvosi hordozható eszközök | Tápegységek, ipari csatlakozók | |||

Termelési kapacitás

| Szerelési típusok |

● SMT szerelés (AOI ellenőrzéssel); ● BGA szerelés (röntgenellenőrzéssel); ● Átfúrt lyukas szerelés; ● SMT és átmenő furatos vegyes szerelés; ● Készlet szerelése |

||||

| Minőségellenőrzést |

● AOI ellenőrzés; ● Röntgenellenőrzés; ● Feszültségteszt; ● Chipprogramozás; ● ICT teszt; Funkcionális teszt |

||||

| NYÁK-típusok | Merev NYÁK, fémmagú NYÁK, hajlított NYÁK, merev-hajlított NYÁK | ||||

| Komponens típusok |

● Passzív alkatrészek, legkisebb méret 0201 (inch) ● Finomrácsozású chipek 0,38 mm-ig ● BGA (0,2 mm rácsozás), FPGA, LGA, DFN, QFN röntgenvizsgálattal ● Csatlakozók és kivezetések |

||||

| Alkatrészbeszerzés |

● Teljes körű kivitelezés (az összes alkatrészt az Yingstar szállítja) ● Részleges körű kivitelezés ● Készletként szállított / Megbízás alapján |

||||

| Forrasztási típusok | Ólmos; Ólmozatlan (RoHS); Vízoldható forrasztópaszta | ||||

| Rendelési mennyiség |

● 5 db-tól 100 000 db-ig ● Prototípusoktól a tömeggyártásig |

||||

| Gyártási átfutási idő | 8 és 72 óra között, ha a alkatrészek készek | ||||

Készülékparaméterek (forma)

| Felszerelésgyártási folyamat képessége | |||||

| SMT Kapacitás | 60 000 000 chipp/nap | ||||

| THT kapacitás | 1.500,000 chip/nap | ||||

| Szállítási idő | Gyorsított 24 óra | ||||

| Szereléshez elérhető NYÁK típusok | Merev lemezek, hajlékony lemezek, merev-hajlékony lemezek, alumínium lemezek | ||||

| NYÁK specifikációk szereléshez | Maximális méret: 480x510 mm; Minimális méret: 50x100 mm | ||||

| Minimális szerelt komponens | 03015 | ||||

| Minimális BGA | Merev lemezek 0,3 mm; Rugalmas lemezek 0,4 mm | ||||

| Minimális finom osztású alkatrész | 0,3 mm | ||||

| Komponens elhelyezési pontosságához | ±0.03 mm | ||||

| Maximális alkatrész magasság | 25 mm | ||||